Акп материал: незаменимый материал в индустрии визуальной рекламы

Содержание

незаменимый материал в индустрии визуальной рекламы

С этого выпуска журнал «НАРУЖКА» начинает цикл тематических публикаций, посвященных наиболее популярным в производстве вывесок материалам, инструментам и технологиям. Цель — донести необходимые теоретические знания до более широких кругов специалистов, работающих в рекламно-производственных компаниях, а также дополнить уже имеющуюся в сети Интернет информацию актуальными сведениями. В апрельском выпуске издания особое внимание уделено алюминиевым композитным панелям, популярность которых на отечественном рынке производства рекламных конструкций и комплексного оформления фасадов коммерческих объектов продолжает возрастать с каждым годом.

Что такое АКП

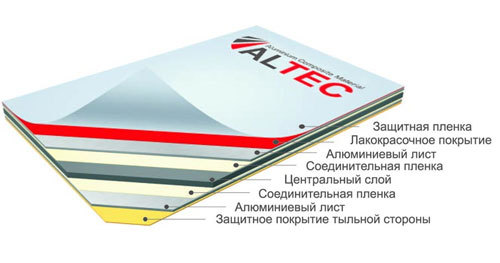

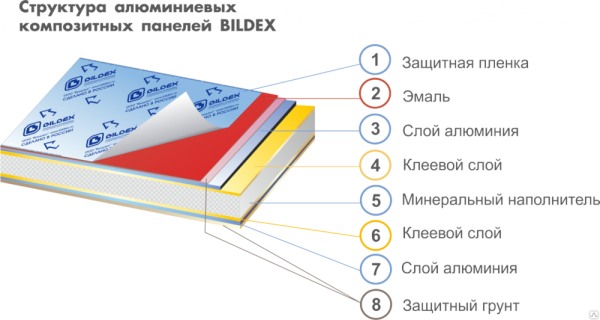

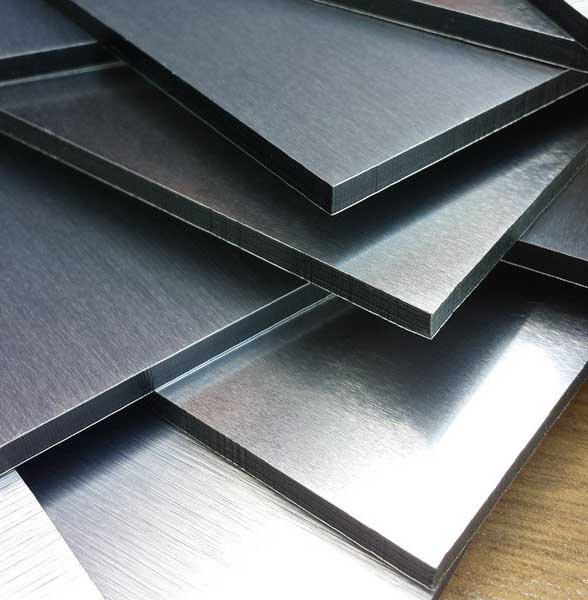

Алюминиевая композитная панель (АКП) представляет собой плоский листовой материал, состоящий из двух тонких предварительно окрашенных листов алюминия и сердцевины из полимерного или минерального наполнителя. Изготовление АКП может осуществляться несколькими способами, включая коэкструзию и прикатку алюминия к наполнителю с использованием двусторонних клеящих лент. Наиболее распространенным методом является подача наполнителя из экструдера между двух алюминиевых лент, на внутреннюю поверхность которых нанесена адгезивная пленка. Слои соединяются между собой с помощью каландров. Затем трехкомпонентую ленту пропускают через прокатные валы и подают на участок термической обработки, где под воздействием нагрева и давления осуществляется окончательное склеивание алюминиевых полос с сердцевиной. Главное, что необходимо обеспечить в процессе производства АКП, — высокую силу сцепления слоев между собой и стойкость к отслаиванию алюминия от сердцевины в процессе дальнейшей эксплуатации готовых изделий.

Наиболее распространенным методом является подача наполнителя из экструдера между двух алюминиевых лент, на внутреннюю поверхность которых нанесена адгезивная пленка. Слои соединяются между собой с помощью каландров. Затем трехкомпонентую ленту пропускают через прокатные валы и подают на участок термической обработки, где под воздействием нагрева и давления осуществляется окончательное склеивание алюминиевых полос с сердцевиной. Главное, что необходимо обеспечить в процессе производства АКП, — высокую силу сцепления слоев между собой и стойкость к отслаиванию алюминия от сердцевины в процессе дальнейшей эксплуатации готовых изделий.

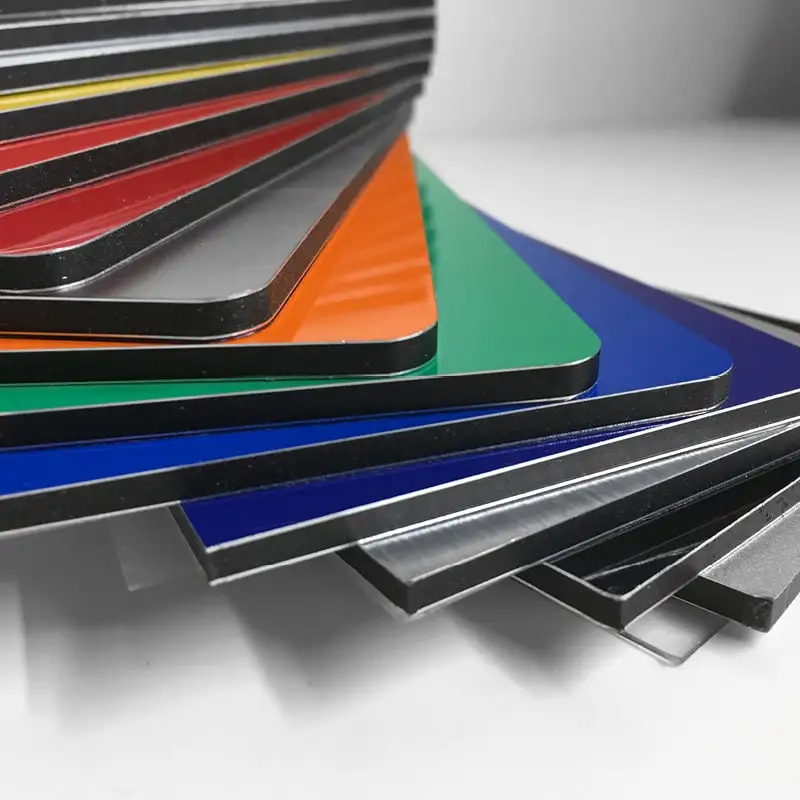

Традиционно алюминиевые композитные панели выпускаются толщиной от 2 до 6 мм в листах шириной от 800 до 1500 мм и длиной от 3250 до 6000 мм. Некоторые производители АКП предлагают услуги по выпуску композитных панелей в других нестандартных размерах. Листы толщиной 4–6 мм (с толщиной алюминиевых стенок до 0,5 мм каждая) в большинстве случаев используются в строительстве, панели толщиной 3 мм (с алюминиевым слоем стандартной толщины 0,3 мм) — в оформлении интерьеров, производстве вывесок и других рекламных конструкций.

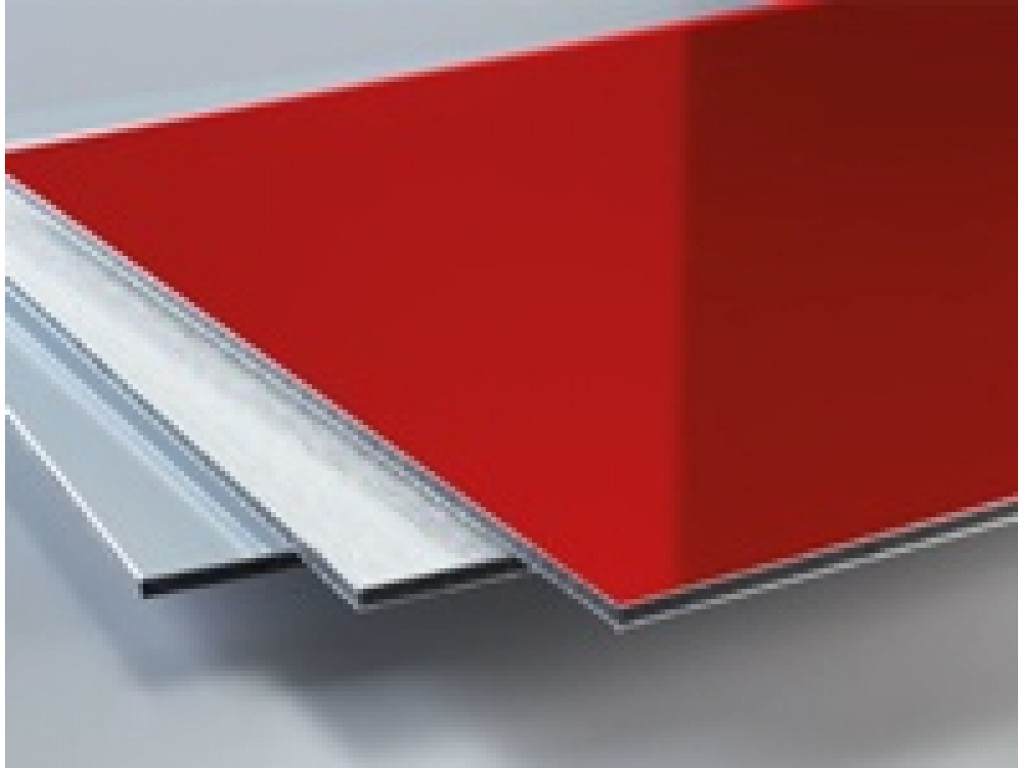

Алюминиевая композитная панель в разрезе: 1 – алюминиевые листы; 2 – лакокрасочное покрытие; 3 – антикоррозийный слой; 4 – наполнитель (сердцевина) из полиэтилена; 5 – связующий слой; 6 – защитная пленка.

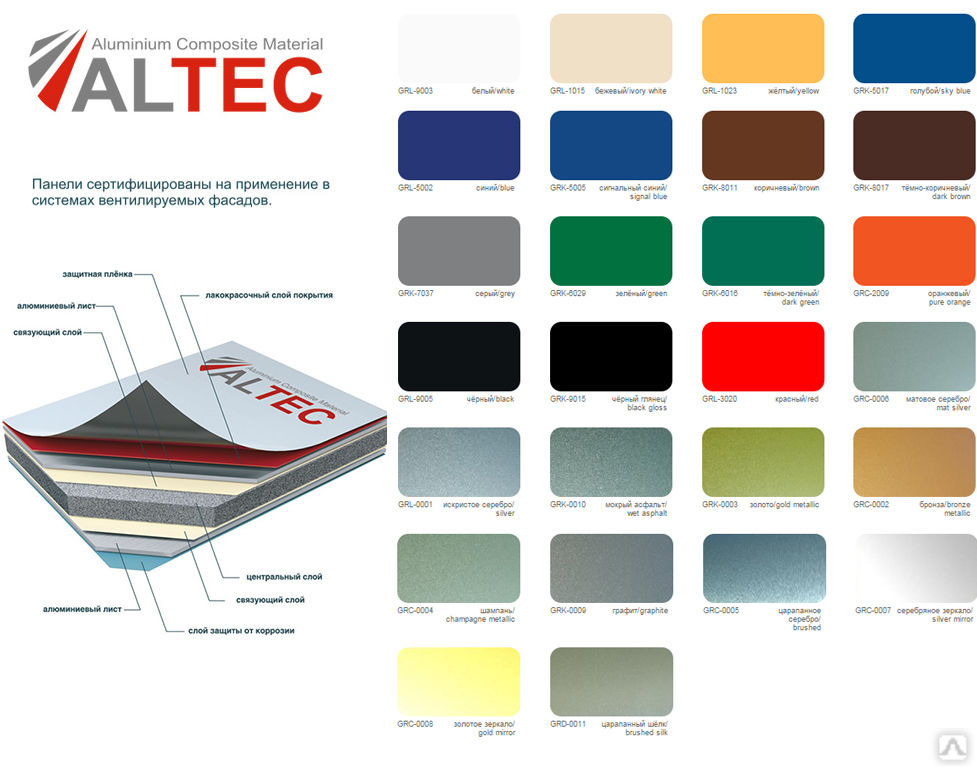

В настоящее время алюминиевые композитные панели выпускаются в разнообразной цветовой палитре. Как правило, в этих целях на внешнюю поверхность алюминиевой ленты наносят эмаль на основе фтороуглеродов (PVDF), если материал будет использоваться вне помещений, или лакокрасочное покрытие на основе полиэфиров (что характерно для АКП, предназначенных для изготовления рекламных конструкций). Качественное покрытие повышает стойкость АКП к внешним воздействиям и может сохранять свой первоначальный внешний вид при эксплуатации вне помещений в течение 20–30 лет без существенных изменений.

Одной из ключевых особенностей АКП, которая обеспечила им популярность по всему миру, является сочетание прочности и легковесности. К примеру, алюминиевая композитная панель Alucobond толщиной 4 мм, широко применяемая в отделке фасадов, приблизительно в полтора раза легче листа из алюминия, в два раза легче фиброцементной плиты и в три раза легче листа из стали аналогичного формата. Другое, не менее важное достоинство — легкость в обработке и изготовлении из АКП углообразующих и криволинейных элементов.

Другое, не менее важное достоинство — легкость в обработке и изготовлении из АКП углообразующих и криволинейных элементов.

Что касается огнестойкости алюминиевых композитных панелей, в последние годы появляется все больше разновидностей, которые, в отличие от ранее выпускавшихся традиционных АКП с полиэтиленовым наполнителем, действительно можно считать пожаробезопасными. В зависимости от модификации это обеспечивается как за счет использования минеральной сердцевины, так и за счет включения в состав полимерного наполнителя антиперенов, которые предотвращают распространение пламени. В свете ужесточающихся норм в отношении горючести материалов для строительства производители алюминиевых композитных панелей совершенствуют стойкость определенных видов своей продукции к воздействию огня.

Кто и зачем придумал композит

Изобретателем первых алюминиевых композитных панелей стала компания Alusuisse (Швейцария), производитель алюминиевых изделий для строительства, упаковки, электрической индустрии, автопромышленности и авиастроения. В результате ряда слияний и поглощений в настоящее время это предприятие входит в состав группы компаний 3A Composites.

В результате ряда слияний и поглощений в настоящее время это предприятие входит в состав группы компаний 3A Composites.

Первые опыты по разработке сэндвич-панелей, в которых бы алюминиевый лист был соединен с другим материалом, начались осенью 1964 года. Главная идея ученых заключалась в том, чтобы оптимизировать свойства получаемого полуфабрикатного изделия. Предполагалось, что композитный материал на основе алюминия будет востребован в производстве автофургонов, изготовлении корпусов бытовой техники и автомобилестроении. В 1965 году начались работы по тестированию трех видов полимера для изготовления будущей сердцевины АКП — полиэтилена, полипропилена и поливинилхлорида.

К разработкам и опытам АКП в 1967 году подключилась компания BASF, которая, являясь производителем пластмасс и клеевых составов, проявила большой интерес к созданию сэндвич-панелей из алюминия. Через год была зарегистрирована торговая марка ALUCOBOND, которая спустя 50 лет зачастую используется как синоним термину «алюминиевая композитная панель». Производственная линия по выпуску первых АКП была введена в эксплуатацию в Зингене, вскоре вторая линия заработала в Нойхаузене (Германия). Стоит заметить, что первые партии нового материала не отличались ни ровностью поверхности, ни прочностью сцепления слоев, которыми сегодня славятся панели ALUCOBOND. На протяжении последующих лет технология производства и используемые компоненты неоднократно модифицировались, совершенствовались и модернизировались. В 1991 году на мировом рынке появилась еще одна разработка компании, адаптированная к нуждам и потребностям производителей вывесок, рекламных стендов и POS-материалов, получившая название DIBOND. Сегодня алюминиевые композитные панели ALUCOBOND и DIBOND производства компании 3А Composites — эталон качества на мировом рынке АКП и первоочередной выбор клиентов, которые дорожат своим имиджем и репутацией.

Производственная линия по выпуску первых АКП была введена в эксплуатацию в Зингене, вскоре вторая линия заработала в Нойхаузене (Германия). Стоит заметить, что первые партии нового материала не отличались ни ровностью поверхности, ни прочностью сцепления слоев, которыми сегодня славятся панели ALUCOBOND. На протяжении последующих лет технология производства и используемые компоненты неоднократно модифицировались, совершенствовались и модернизировались. В 1991 году на мировом рынке появилась еще одна разработка компании, адаптированная к нуждам и потребностям производителей вывесок, рекламных стендов и POS-материалов, получившая название DIBOND. Сегодня алюминиевые композитные панели ALUCOBOND и DIBOND производства компании 3А Composites — эталон качества на мировом рынке АКП и первоочередной выбор клиентов, которые дорожат своим имиджем и репутацией.

В цеху первого в мире завода по производству АКП компании Alusuisse, 1960-е гг.

Через тернии к мировой славе

Стоит заметить, что мировой рынок не сразу оценил должным образом весь потенциал алюминиевых композитных панелей. Их внедрение в тот или иной сегмент происходило медленно. В частности, с момента выпуска первой АКП потребовалось не менее 10–15 лет, пока этот материал не был признан строительной индустрией как действительно незаменимый компонент в решении целого ряда задач.

Их внедрение в тот или иной сегмент происходило медленно. В частности, с момента выпуска первой АКП потребовалось не менее 10–15 лет, пока этот материал не был признан строительной индустрией как действительно незаменимый компонент в решении целого ряда задач.

В начале 1970-х панели ALUCOBOND постепенно стали завоевывать популярность в строительстве (в частности, в окантовке кровли и обшивке балконов), а также в изготовлении выставочных стендов и облицовке стен в интерьерах коммерческих объектов. Через несколько лет этот материал выбрали для обновления автосалонов своих дилеров такие компании, как Volkswagen AG, Mercedes и BMW. Настоящим открытием ALUCOBOND также стал для производителей спортивного инвентаря, которые начали серийно изготавливать из него уличные столы для настольного тенниса. В 1987 году компания British Petroleum (BP) перешла на использование этих композитных панелей в качестве основного материала для комплексного оформления своих АЗС, что включало и облицовку различных архитектурных форм, и применение в вывесках. Сегодня подавляющее большинство сетей автозаправочных станций использует в этих же целях именно алюминиевые композитные панели.

Сегодня подавляющее большинство сетей автозаправочных станций использует в этих же целях именно алюминиевые композитные панели.

В первые 20 лет с момента изобретения ALUCOBOND действовал патент, принадлежавший компании Alusingen, который не позволял открывать производство алюминиевых композитных панелей какой-либо другой компании. Когда же срок его действия истек, шансом наладить выпуск пользующегося всемирной популярностью материала быстро воспользовались другие крупные промышленные концерны, включая, к примеру, Alcoa и Mitsubishi. Затем линии по производству АКП стали открывать и азиатские производители. В 2000-х — первой половине 2010-х годов выпуск алюминиевых композитных панелей для применения в строительстве и рекламе освоили и российские компании. Среди них — ООО «АКП Техно» (бренд «Алюминстрой»), «Гросстек», «Гравис», «Билдэкс», «Сибалюкс». Очевидно, что значительный вклад в успешность этих предприятий вносит отечественная строительная индустрия.

В настоящее время алюминиевые композитные панели встречаются практически повсеместно. АКП используются и в облицовке интерьеров и фасадов торгово-развлекательных центров, супермаркетов, гостиниц, вокзалов и аэропортов, и в производстве уличных вывесок, и в изготовлении торгового оборудования и POS-материалов.

АКП используются и в облицовке интерьеров и фасадов торгово-развлекательных центров, супермаркетов, гостиниц, вокзалов и аэропортов, и в производстве уличных вывесок, и в изготовлении торгового оборудования и POS-материалов.

Компания BP первой начала использовать алюминиевые композитные панели в оформлении своих АЗС в 1987 году. В настоящее время без АКП не обходится возведение практически ни одной новой автозаправки.

Знаковым объектом мирового уровня, в строительстве которого были широко использованы алюминиевые композитные панели, является отель «Бурдж-эль-Араб» в Дубае (ОАЭ). В наши дни можно увидеть целые городские кварталы, все здания в которых облицованы сэндвич-панелями. Находят применение АКП и в строительстве дорожных туннелей, и в автомобилестроении, и в авиапромышленности.

Легендарный отель «Бурдж-эль-Араб» в Дубае, стены которого облицованы алюминиевыми композитными панелями

Какая же разновидность и марка АКП оптимальны для изготовления средств визуальной рекламы в нашей стране по качеству и цене? Очевидно, что на этот вопрос невозможно дать один-единственный ответ: в каждом случае могут потребоваться или определенная расцветка, которой может не быть у конкретного производителя, или особые размеры, или панели с пожаробезопасным наполнителем. Кроме того, известно, что при работе с более дешевыми АКП быстрее изнашиваются фрезы, а качество их лицевой поверхности и стойкость к расслаиванию нередко оставляют желать лучшего. Однако в свете нынешнего многообразия сэндвич-панелей на российском рынке можно не сомневаться в том, что любая рекламно-производственная компания способна подобрать оптимальный вариант для каждого реализуемого проекта в соответствии с требованиями заказчика, бюджетом и собственными предпочтениями.

Кроме того, известно, что при работе с более дешевыми АКП быстрее изнашиваются фрезы, а качество их лицевой поверхности и стойкость к расслаиванию нередко оставляют желать лучшего. Однако в свете нынешнего многообразия сэндвич-панелей на российском рынке можно не сомневаться в том, что любая рекламно-производственная компания способна подобрать оптимальный вариант для каждого реализуемого проекта в соответствии с требованиями заказчика, бюджетом и собственными предпочтениями.

Количество просмотров: 3285

База знаний

Материаловедение

Энциклопедическая информация обо всех типах материалов, применяемых в производстве рекламы

Теория печати

Необходимая информация для тех, кто производит или заказывает цифровую широкоформатную печать

Вопрос-ответ

Ответы на вопросы, которые можете задать и вы!

Аббревиатура

Расшифровка практически всей аббревиатуры, которая встречается в описании материалов для рекламы

Словарь терминов

Терминология, используемая в рекламной индустрии от «А» до «Я», от «А» до «Z»

Другие публикации раздела

Смотреть все публикации

Литая и каландрированная самоклеящаяся пленка.

Какую выбрать?

Какую выбрать?

07 июля 2022

Теория

Как правильно выбрать самоклеящуюся пленку, чтобы она оптимально подходила под обозначенные требования? Разумеется, обратить внимание на её характеристики. Но иногда достаточно узнать о способах производства пленки, чтобы пойти в правильном направлении.

Как решить проблему снижения яркости свечения светодиодных модулей

02 июля 2020

Теория

Все, кто делают светодиодные вывески, когда-либо сталкивались с тем, что их рекламная конструкция светит не так ярко, как должна по расчетам. Например, две абсолютно одинаковые вывески могут иметь разную яркость на одном объекте. Давайте разберемся, в чем может быть заключена проблема и как ее избежать.

Разбираемся в устройстве УФ-принтеров

02 июля 2020

Теория

Обзор базовых принципов перемещения портального модуля по оси Y и систем регистрации его положения на индустриальных планшетных УФ-принтерах различных производителей

Пространственные размышления о светодиодной подсветке

11 марта 2020

Теория

Существует два варианта подсветки вывесок: правильный и неправильный. Стоит позаботиться о том, чтобы вы сделали правильный выбор.

Стоит позаботиться о том, чтобы вы сделали правильный выбор.

Что такое АКП и как он применяется в наружной рекламе ➡ AVERS

14.02.2019

Применение материалов

Алюминиевые композитные панели

Прочитали: 1590

Композитный материал изначально использовался в строительстве для облицовки зданий. Сегодня благодаря отменным эксплуатационным и эстетическим свойствам он широко применяется и при производстве рекламных объектов.

Компания АВЕРС предлагает приобрести алюминиевые панели по низким ценам с доставкой в города Украины. Организация предоставляет продукцию различных габаритных размеров.

Что такое композитный материал

Композитные конструкции из алюминия представляют собой два предварительно окрашенных тонких металлических листа, между которыми размещается полимер или минеральный наполнитель. Технология производства гарантирует, что материал не расслоится с течением времени. Сочетание металла и пластикового наполнителя — залог прочности и небольшой массы пластин. Изделия из композита обладают звуко-, шумо- и виброизоляционными свойствами.

Технология производства гарантирует, что материал не расслоится с течением времени. Сочетание металла и пластикового наполнителя — залог прочности и небольшой массы пластин. Изделия из композита обладают звуко-, шумо- и виброизоляционными свойствами.

Привлекательный внешний вид плит обеспечивается благодаря нанесению в процессе производства композитных панелей слоя качественной краски. Специальный антикоррозийный состав повышает износостойкость и долговечность продукции.

Характеристики алюминиевых композитных панелей

Металлические пластины имеют ряд преимуществ перед другими материалами, применяемыми для создания объектов наружной рекламы:

- Малый вес. Такой лист не уступает по качеству стальным изделиям и продукции из алюминиевого проката при этом обладает меньшей массой, что существенно облегчает монтаж (изделия могут крепиться горизонтально, вертикально или под наклоном).

- Простота видоизменения формы. Панель может трансформироваться практически в любую трехмерную форму при минимальном количестве креплений.

- Эластичность. В процессе создания рекламных объектов материал не трескается.

- Жесткость. Изделия из алюминиевых пластин хорошо переносят механические воздействия (удары, изломы) и возможные деформации в ветреную погоду.

- Стабильность формы. Климатические условия и химические вещества не оказывают влияния на целостность структуры и внешнего слоя.

- Пожаробезопасность. При производстве композитных материалов используются устойчивые к возгораниям компоненты.

- Переносимость низких и высоких температур. Пластины не теряют своих свойств при t от -50°С до +80°С.

- Долгий срок эксплуатации. Продукция из композита сохраняет свой внешний вид в течение 50 лет.

Как применяется алюминиевый композит в рекламе

Композитный материал для рекламы может использоваться для создания как уличных, так и интерьерных конструкций. Для производства объектов наружной рекламы применяются пластины с толстым слоем металла и покрытием из фторуглерода.

Благодаря легкости видоизменения формы из материала изготавливаются бесшовные световые короба, объемные вывески и эффектные навигационные таблички. Устойчивость к действию окружающей среды позволяет применять композит для производства рекламных щитов. Привлекательный внешний вид таким изделиям придается при помощи нанесения ультрафиолетовой и трафаретной печати, а также пленки-самоклейки.

Специалисты компании АВЕРС помогут вам подобрать плиты нужной разновидности и габаритов в зависимости от цели применения. Свяжитесь с нами по телефону или заполните онлайн-форму.

Поделиться:

Формирование биопленки in vitro на полимере арилкетона (AKP), новом материале для зубных протезов, по сравнению с таковым на трех традиционных материалах для зубных протезов

. 2021 26 октября; 2021:4713510.

дои: 10.1155/2021/4713510.

Электронная коллекция 2021.

Кэди Мартин

1

, Лаура Пуревдорж-Гейдж

1

, Вэй Ли

2

, Тимоти Дж. Шари

3

, Бин Ян

4

, Райан Дж. Мерфи

3

, Кристин Д Ву

2

Принадлежности

- 1 Микробиологический и экологический исследовательский и инновационный центр-Бристоль, Solvay, 350 George Patterson Blvd., Bristol, PA 19007, США.

- 2 Кафедра детской стоматологии, Иллинойский университет в Чикаго, Стоматологический колледж, 801 S. Paulina Street, Чикаго, Иллинойс 60612, США.

- 3 Solvay Specialty Polymers, 4500 McGinnis Ferry Road, Alpharetta, GA 30005, США.

- 4 Кафедра восстановительной стоматологии, Иллинойский университет в Чикаго, Стоматологический колледж, 801 S. Paulina Street, Чикаго, Иллинойс 60612, США.

PMID:

34737774

PMCID:

PMC8563116

DOI:

10.1155/2021/4713510

Бесплатная статья ЧВК

Кэди Мартин и др.

Инт Дж. Дент.

.

Бесплатная статья ЧВК

. 2021 26 октября; 2021:4713510.

2021 26 октября; 2021:4713510.

дои: 10.1155/2021/4713510.

Электронная коллекция 2021.

Авторы

Кэди Мартин

1

, Лаура Пуревдорж-Гейдж

1

, Вэй Ли

2

, Тимоти Дж. Шари

3

, Бин Ян

4

, Райан Дж. Мерфи

3

, Кристин Д Ву

2

Принадлежности

- 1 Микробиологический и экологический исследовательский и инновационный центр-Бристоль, Solvay, 350 George Patterson Blvd., Bristol, PA 19007, USA.

- 2 Кафедра детской стоматологии, Иллинойский университет в Чикаго, Стоматологический колледж, 801 S.

Paulina Street, Чикаго, Иллинойс 60612, США.

Paulina Street, Чикаго, Иллинойс 60612, США. - 3 Solvay Specialty Polymers, 4500 McGinnis Ferry Road, Alpharetta, GA 30005, США.

- 4 Кафедра восстановительной стоматологии, Иллинойский университет в Чикаго, Стоматологический колледж, 801 S. Paulina Street, Чикаго, Иллинойс 60612, США.

PMID:

34737774

PMCID:

PMC8563116

DOI:

10.1155/2021/4713510

Абстрактный

Борьба с биопленками зубных протезов является практическим подходом к предотвращению персистирующих инфекций полости рта, таких как стоматит зубных протезов. 18 ≤ 0,05), а для 24-часового Streptococcus spp. рост биопленки был POM > Ultaire® AKP > PMMA > CoCr ∗ ( ∗ по сравнению с POM, p ≤ 0,05). Конфокальные изображения выявили структурные различия в Streptococcus spp. биопленки на CoCr по сравнению с другими тестируемыми материалами. Значительно более низкие коэффициенты шероховатости Streptococcus spp. были отмечены биопленки на Ultaire® AKP, что позволяет предположить, что эти биопленки были менее дифференцированными. Ultaire® AKP продвигается значительно меньше C. albicans и S. mutans прикрепляются к биопленке, чем CoCr, через 6 часов и C. albicans , рост через 24 часа. Streptococcus spp. Copyright © 2021 Кэди Мартин и др. Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи. Рисунок 1 Candida albicans Биопленки, выращенные на… Рисунок 1 Candida albicans биопленок, выращенных на Ultaire® AKP и традиционных стоматологических материалах, количественно оцененных как… Candida albicans биопленки, выращенные на Ultaire® AKP и традиционных стоматологических материалах, количественно определяемые как колониеобразующие единицы (КОЕ), извлеченные из купонов после инкубации с C. Рисунок 2 Streptococcus mutans и Streptococcus вид… Рисунок 2 Streptococcus mutans и Streptococcus spp. биопленки, выращенные на Ultaire® AKP и традиционных стоматологических… Streptococcus mutans и Streptococcus spp. Рисунок 3 Трехмерные изображения конфокальной микроскопии (600x)… Рисунок 3 Трехмерные изображения конфокальной микроскопии (600x) из Streptococcus spp. Трехмерные изображения конфокальной микроскопии (600x) из Streptococcus spp. биопленки, выращенные на (a) CoCr, (b) Ultaire® AKP, (c) PMMA и (d) POM в течение 24 часов в динамических условиях в реакторе CDC Biofilm Reactor. Каждая панель показывает несколько изображений из одной репрезентативной биопленки. Рисунок 4 Коэффициенты шероховатости Streptococcus spp.… Рисунок 4 Коэффициенты шероховатости Streptococcus spp. биопленки (среднее значение ± стандартная ошибка), выращенные на Ultaire® AKP… Коэффициенты шероховатости Streptococcus spp. См. это изображение и информацию об авторских правах в PMC Исследование in vitro образования биопленок и эффективности антимикробной обработки на различных поверхностях стоматологических материалов. Ли Л., Финнеган М.Б., Озкан С., Ким Ю., Лиллехой П.Б., Хо К.М., Люкс Р., Мито Р., Лоуи З., Ши В. PMID: 21040512 Деформация и удерживающая сила после циклической усталости in vitro кламмеров из кобальт-хрома и полимера арилкетона (AKP). Мари А., Килинг А., Хайд Т.П., Наттресс Б.Р., Павитт С., Мерфи Р.Дж., Шари Т.Дж., Диллон С., Оснес С., Вуд Д.Дж. PMID: 30948229 Ингибирование многовидовых биопленок сополимером зубного протеза, высвобождающим фтор. Ясин С.А., Герман М.Ю., Ролланд С.Л., Рикард А.Х., Якубович Н.С. PMID: 26948665 Антимикробные свойства акриловой смолы с наночастицами прополиса. Араб С., Бахадор А., Содагар А., Пурхаджибагер М., Ахаван А., Хафит А.Н. PMID: 35965714 Ингибирование образования биопленки Candida albicans на материале зубных протезов. Реддинг С., Бхатт Б., Роулз Х.Р., Сигел Г., Скотт К., Лопес-Рибо Дж. PMID: 19426921 Посмотреть все похожие статьи Поляк-Губерина Р., Челебич А., Катович А., Живкович О. Эпидемиологическое исследование съемных протезов в разных районах Хорватии, 1996–2001 и 2002. — пабмед Saintrain M.V., de Souza E.H. Влияние потери зубов на качество жизни. Геродонтология. 2012;29:e632–e636. doi: 10.1111/j.1741-2358.2011.00535.x. — DOI — пабмед Норденрам Г., Дэвидсон Т., Гюнтер Г. и др. Качественные исследования восприятия пациентами потери зубов, состояния адентии и ортопедической реабилитации: систематический обзор с метасинтезом. — DOI — пабмед Листл С., Галлоуэй Дж., Мосси П.А., Марсенес В. Глобальное экономическое влияние стоматологических заболеваний. Журнал стоматологических исследований. 2015;94(10):1355–1361. дои: 10.1177/0022034515602879. — DOI — пабмед Кэмпбелл С. — DOI — пабмед НА ЕЖЕГОДНОМ СОВЕЩАНИИ ADA НА ПОСЛЕДНЕЙ НЕДЕЛЕ, Solvay Dental 360 представила Ultaire AKP, высокоэффективный полимер для съемных частичных протезов ( РПД), на рынок США. Ultaire AKP был специально разработан для заполнения пробела между металлическими РПД, которые могут быть жесткими и жесткими, и другими полимерными материалами каркаса, которые являются более гибкими. Вверху: Ultaire AKP, высокоэффективный полимер для каркасов съемных частичных протезов (RPD). высокоэффективные полимеры, используемые в здравоохранении для медицинских устройств, оборудования, инструментов и имплантируемых материалов. Головной офис Solvay находится в Брюсселе, а штат компании насчитывает 27 000 сотрудников в 58 странах. Чистый объем продаж составил 10,9 евро.миллиардов в 2016 году. «Стоматологи и пациенты в равной степени требуют более качественных материалов для RPD, и Ultaire AKP предлагает то, что металл и другие полимерные варианты просто не могут», — сказал Шон Шоррок, глобальный директор Solvay Dental 360. «Мы увидели неудовлетворенная потребность в замене металла в стоматологических материалах, как и на других рынках, которые мы обслуживаем, таких как ортопедические и сердечно-сосудистые, и мы тесно сотрудничали со стоматологами, чтобы гарантировать, что Ultaire AKP наилучшим образом удовлетворяет их потребности и потребности их пациентов». СВЯЗАННЫЕ: IDS 2017: Solvay запускает Ultaire AKP, высокоэффективный полимер, разработанный для замены металла в качестве предпочтительного материала для каркасов съемных частичных протезов (ВИДЕО) и вкус. Ultaire AKP — это инновационный арилкетоновый полимер, который представляет собой биосовместимую, легкую, не содержащую металлов, не вызывающую раздражения и более эстетически привлекательную альтернативу традиционным металлическим каркасам RPD. «Мы видим много пациентов с различными видами аллергии, — сказал Владимир Пастоук, доктор медицинских наук из Кливлендского центра интегративной стоматологии. «Мы проверяем пациентов на токсичность металлов, и довольно много пациентов обращаются к нам, зная, что мы работаем с такими проблемами. Я поворачиваюсь к Ultaire AKP. Он легче, достаточно прочный и более приятный для пациентов. И они принимают это гораздо легче, чем любые другие металлические реставрации». Ultaire AKP представляет собой жесткий материал, подходящий для замены металла и отличающийся от других неметаллических материалов, представленных в настоящее время на рынке. «Другие безметалловые варианты, которые я использовал, ненадежны, — сказал Ли Гауз, DDS, владелец Smile Design Manhattan. предоставить лучший продукт более эффективным способом, что очень важно для стоматолога». После того, как RPD, изготовленный из Ultaire AKP, разработан и установлен, регулировка не требуется, что экономит время стоматолога и пациента «Ultaire AKP — это полимер, меняющий парадигму — он действительно находится на грани между металлом и гибких систем, представленных сегодня на рынке, — говорит Райан Мерфи, доктор философии, менеджер по технологиям и специалист по полимерам в Solvay Dental 360. — Это уникальная запатентованная химия, разработанная специально для RPD. металлические или полимерные системы, которые в настоящее время представлены на рынке для РДП». Стоматологи могут найти здесь список лабораторий, успешно прошедших квалификационную программу Solvay University. Фрезерный диск Dentivera, изготовленный из Ultaire AKP, доступен в Северной Америке, Великобритании и Германии и имеет зазор 510 000, а также разрешения регулирующих органов CMDCAS и ЕС. Он производится в Соединенных Штатах в соответствии с рекомендациями FDA и Международной организации по стандартизации (ISO). Примечание редактора. Эта статья представляет собой отредактированный выпуск новостей, предоставленный Solvay 360. Эта статья впервые появилась в электронном информационном бюллетене Apex360 . Apex360 — это партнерская публикация DentistryIQ для практикующих стоматологов и представителей стоматологической отрасли. Его цель — предоставлять своевременную стоматологическую информацию и представлять ее в значимом контексте, давая тем, кто работает в стоматологической сфере, возможность принимать более эффективные бизнес-решения. Цели . В этом исследовании сравнивали прикрепление и рост биопленки in vitro на новом материале для протезов Ultaire® AKP с традиционными материалами для протезов, включая хром кобальта (CoCr), полиметилметакрилат (ПММА) и полиоксиметилен (ПОМ). Методы . Микробные биопленки выращивали на культурах Candida albicans , Streptococcus mutans UA159 или смешанного Streptococcus spp. ( S. mutans 700610/ Streptococcus sanguinis BAA-1455) в течение 6 часов в статическом протоколе или 24 часа в динамическом протоколе для каждого материала. Прилипшие клетки биопленки удаляли и подсчитывали жизнеспособные колониеобразующие единицы (КОЕ). Конфокальная микроскопия 24-часового Streptococcus spp. биопленки использовали для определения массы биопленки и коэффициентов шероховатости. Результаты . Ранговый порядок прикрепления C. albicans через 6 часов был следующим: CoCr > PMMA ∗ > Ultaire® AKP ∗ ( ∗ против COCR, P ≤ 0,05), и что для 24-часового роста биопленки был COCR> Ultaire® AKP ∗ > PMMA .

Цели . В этом исследовании сравнивали прикрепление и рост биопленки in vitro на новом материале для протезов Ultaire® AKP с традиционными материалами для протезов, включая хром кобальта (CoCr), полиметилметакрилат (ПММА) и полиоксиметилен (ПОМ). Методы . Микробные биопленки выращивали на культурах Candida albicans , Streptococcus mutans UA159 или смешанного Streptococcus spp. ( S. mutans 700610/ Streptococcus sanguinis BAA-1455) в течение 6 часов в статическом протоколе или 24 часа в динамическом протоколе для каждого материала. Прилипшие клетки биопленки удаляли и подсчитывали жизнеспособные колониеобразующие единицы (КОЕ). Конфокальная микроскопия 24-часового Streptococcus spp. биопленки использовали для определения массы биопленки и коэффициентов шероховатости. Результаты . Ранговый порядок прикрепления C. albicans через 6 часов был следующим: CoCr > PMMA ∗ > Ultaire® AKP ∗ ( ∗ против COCR, P ≤ 0,05), и что для 24-часового роста биопленки был COCR> Ultaire® AKP ∗ > PMMA . по сравнению с CoCr, p ≤ 0,05). Порядок ранжирования прикрепления биопленки S. mutans был следующим: CoCr > POM > Ultaire® AKP ∗ > PMMA ∗ ( ∗ 907 ∗ 900

по сравнению с CoCr, p ≤ 0,05). Порядок ранжирования прикрепления биопленки S. mutans был следующим: CoCr > POM > Ultaire® AKP ∗ > PMMA ∗ ( ∗ 907 ∗ 900 биопленки на Ultaire® AKP были менее дифференцированы, чем на других исследуемых материалах. Заключение . В дополнение к прочности материала Ultaire® AKP представляет собой привлекательный вариант материала для съемных частичных протезов.

биопленки на Ultaire® AKP были менее дифференцированы, чем на других исследуемых материалах. Заключение . В дополнение к прочности материала Ultaire® AKP представляет собой привлекательный вариант материала для съемных частичных протезов. Заявление о конфликте интересов

Цифры

фигура 1

albicans в течение 6 часов в статических условиях или в течение 24 часов в динамических условиях в Биопленочный реактор CDC. Сплошные столбцы представляют собой среднее значение журнала 10 КОЕ/купон, а планки погрешностей представляют собой стандартную ошибку. Серые столбцы — это материалы с наибольшим количеством КОЕ. * p ≤ 0,05 по сравнению с серой полосой. Непарный двусторонний критерий Стьюдента t- использовали для статистического сравнения всех средних значений выборки со значимостью p ≤ 0,05.

albicans в течение 6 часов в статических условиях или в течение 24 часов в динамических условиях в Биопленочный реактор CDC. Сплошные столбцы представляют собой среднее значение журнала 10 КОЕ/купон, а планки погрешностей представляют собой стандартную ошибку. Серые столбцы — это материалы с наибольшим количеством КОЕ. * p ≤ 0,05 по сравнению с серой полосой. Непарный двусторонний критерий Стьюдента t- использовали для статистического сравнения всех средних значений выборки со значимостью p ≤ 0,05.

фигура 2

биопленки, выращенные на Ultaire® AKP и традиционных стоматологических материалах, количественно определяемые как колониеобразующие единицы (КОЕ), извлеченные из купонов после инкубации с S. mutans на 6 часов в статических условиях или смесь S. sanguinis (75%) и S. mutans (25%) на 24 часа в динамических условиях. Сплошные столбцы представляют собой среднее значение log 10 КОЕ/купон, а столбцы погрешностей представляют собой стандартную ошибку. Серые столбцы — это материалы с наибольшим количеством КОЕ. * p < 0,05 по сравнению с серой полосой; ∗∗ p =0,10 по сравнению с серой полосой; ∗∗∗ стр = 0,101 по сравнению с серой полосой.

биопленки, выращенные на Ultaire® AKP и традиционных стоматологических материалах, количественно определяемые как колониеобразующие единицы (КОЕ), извлеченные из купонов после инкубации с S. mutans на 6 часов в статических условиях или смесь S. sanguinis (75%) и S. mutans (25%) на 24 часа в динамических условиях. Сплошные столбцы представляют собой среднее значение log 10 КОЕ/купон, а столбцы погрешностей представляют собой стандартную ошибку. Серые столбцы — это материалы с наибольшим количеством КОЕ. * p < 0,05 по сравнению с серой полосой; ∗∗ p =0,10 по сравнению с серой полосой; ∗∗∗ стр = 0,101 по сравнению с серой полосой. биопленки, выращенные на (а) CoCr,…

биопленки, выращенные на (а) CoCr,…

Рисунок 3

Рисунок 4

биопленки (средняя ± SE), выращенные на Ultaire® AKP и традиционных стоматологических материалах в течение 24 часов в динамических условиях в CDC Biofilm Reactor. Серая полоса — самый высокий коэффициент шероховатости биопленки. * стр ≤ 0,01 по сравнению с Ultaire® AKP; ∗∗ p =0,02 по сравнению с Ultaire® AKP.

биопленки (средняя ± SE), выращенные на Ultaire® AKP и традиционных стоматологических материалах в течение 24 часов в динамических условиях в CDC Biofilm Reactor. Серая полоса — самый высокий коэффициент шероховатости биопленки. * стр ≤ 0,01 по сравнению с Ultaire® AKP; ∗∗ p =0,02 по сравнению с Ultaire® AKP. Похожие статьи

Ли Л и др.

Мол Оральный микробиол. 2010 дек; 25 (6): 384-90. doi: 10.1111/j.2041-1014.2010.00586.x.

Мол Оральный микробиол. 2010.

Мари А и др.

Дент Матер. 2019 июнь;35(6):e113-e121. doi: 10.1016/j.dental.2019.02.028. Epub 2019 2 апр.

Дент Матер. 2019.

Ясин С.А. и соавт.

Джей Дент. 2016 Май; 48:62-70. doi: 10.1016/j.jdent.2016.03.001. Epub 2016 4 марта.

Джей Дент. 2016. , Порнмазех Т.

, Порнмазех Т.

Араб С. и др.

Передняя вмятина. 2021 июл 26;18:29. doi: 10.18502/fid.v18i29.6939. Электронная коллекция 2021.

Передняя вмятина. 2021.

Бесплатная статья ЧВК.

Реддинг С. и соавт.

Oral Surg Oral Med Oral Pathol Oral Radiol Endod. 2009 май; 107(5):669-72. doi: 10.1016/j.tripleo.2009.01.021.

Oral Surg Oral Med Oral Pathol Oral Radiol Endod. 2009. использованная литература

Collegium Antropologicum. 2005; 29: 127–132.

Collegium Antropologicum. 2005; 29: 127–132. Acta Odontologica Scandinavica. 2013;71(3-4):937–951. doi: 10.3109/00016357.2012.734421.

Acta Odontologica Scandinavica. 2013;71(3-4):937–951. doi: 10.3109/00016357.2012.734421. Д., Купер Л., Крэддок Х. и соавт. Съемные частичные протезы: клиническая потребность в инновациях. Журнал ортопедической стоматологии. 2017;118(3):273–280. doi: 10.1016/j.prosdent.2017.01.008.

Д., Купер Л., Крэддок Х. и соавт. Съемные частичные протезы: клиническая потребность в инновациях. Журнал ортопедической стоматологии. 2017;118(3):273–280. doi: 10.1016/j.prosdent.2017.01.008. Solvay Dental 360 представляет Ultaire AKP, высокоэффективный полимер для каркасов съемных частичных протезов, на собрании ADA

На выставке Solvay Dental 360 провела серию презентаций и демонстраций для стоматологов на Ultaire AKP.

На выставке Solvay Dental 360 провела серию презентаций и демонстраций для стоматологов на Ultaire AKP.

Он одновременно достаточно прочный и жесткий, чтобы его можно было поддерживать зубами и помочь уменьшить потерю костной массы, и в то же время он достаточно гибкий, чтобы входить в поднутрения более глубоко.

Он одновременно достаточно прочный и жесткий, чтобы его можно было поддерживать зубами и помочь уменьшить потерю костной массы, и в то же время он достаточно гибкий, чтобы входить в поднутрения более глубоко.

Paulina Street, Чикаго, Иллинойс 60612, США.

Paulina Street, Чикаго, Иллинойс 60612, США.