Анодное оксидирование алюминия и его сплавов: Оксидирование алюминия и его сплавов

Содержание

Оксидирование алюминия и его сплавов

©

Desti 2006 www.chipmaker.ru

Оксидирование

алюминия и его сплавов.

Оксидирование

алюминия является весьма эффективным методом защиты алюминия от коррозии

в агрессивных средах с целью придания его поверхности новых, весьма ценных

свойств. По технологии получения защитных пленок оксидирование может быть

электрохимическим (анодным) и химическим, а следовательно, и сами свойства

оксидных пленок будут существенно разниться и иметь свое назначение. Так,

анодное оксидирование позволяет создать оксидные пленки с высокой твердостью

и износостойкостью, с отличными электроизоляционными свойствами и с красивой,

декоративной внешностью, в то время как химическое оксидирование в основном

применяется для получения хорошего грунта под окраску. Анодное оксидирование,

Анодное оксидирование,

в свою очередь, может производиться с применением постоянного или переменного

электрического тока, а по составу электролитов и режиму оксидирования

в настоящее время имеются сотни вариантов и число их непрерывно растет.

По

составу электролитов и их назначению следует выделить ряд технологических

процессов:

-

Оксидирование

в сернокислотных электролитах с целью получения декоративных и твердых

оксидных пленок. -

Оксидирование

в щавелевокислых электролитах для получения электроизоляционного слоя. -

Оксидирование

в ортофосфорной кислоте для последующего гальванического покрытия

медью, никелем и другими металлами.

-

Оксидирование

в хромовой кислоте с целью получения эматалевых пленок. -

Оксидирование

в электролитах из органических соединений для различного назначения.Подготовка поверхности к оксидированию.

Для

деталей, не имеющих точных размеров, подготовка сводится к обезжириванию

и травлению в растворе каустической соды с концентрацией ее 80—120 г/л

при температуре 335—345К и выдержкой не менее 2—3 мин. При травлении алюминиевых

сплавов на поверхности деталей остается черный налет легирующих компонентов

— меди, железа и других примесей. Осветление деталей с удалением всех

примесей производят в 10—15%-ном растворе азотной кислоты. Травление силумина

выявляет примесь кремния, которая не удаляется в азотной кислоте, но растворяется

во фтористоводородной кислоте. Для этого применяют один из растворов,

Для этого применяют один из растворов,

указанных в таблице.

Составы и режимы растворов для осветления силуминов

|

Состав

|

Номер

| ||

|

1

|

2

|

3

| |

|

Состав,

|

|

|

|

|

серная

|

-

|

90—92

|

20—30

|

|

азотная

|

95-97

|

5-6

|

40—60

|

|

фтористоводородная

|

3-5

|

0,5—1

|

10—12

|

|

Рабочая

|

290—300

|

290—300

|

290—300

|

|

Выдержка,

|

0,1—0,2

|

1—2

|

0,2—0,3

|

Подвески для оксидирования изготовляют из дюраля с жестким пружинящим

контактом.

Оксидирование в растворах серной кислоты.

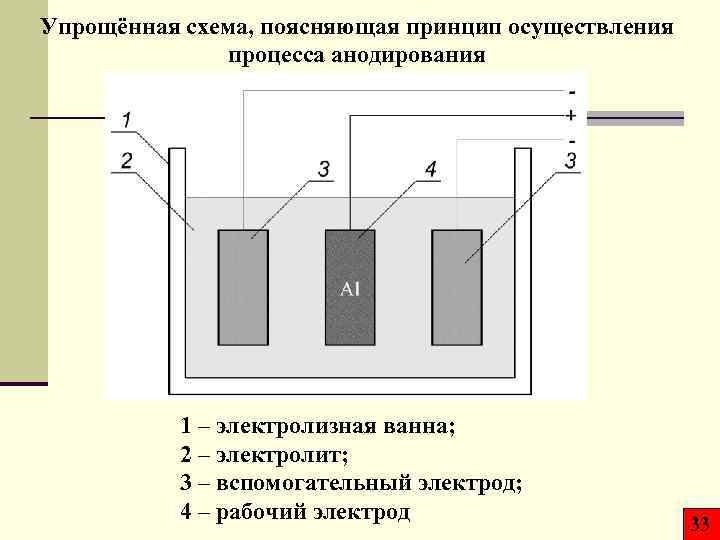

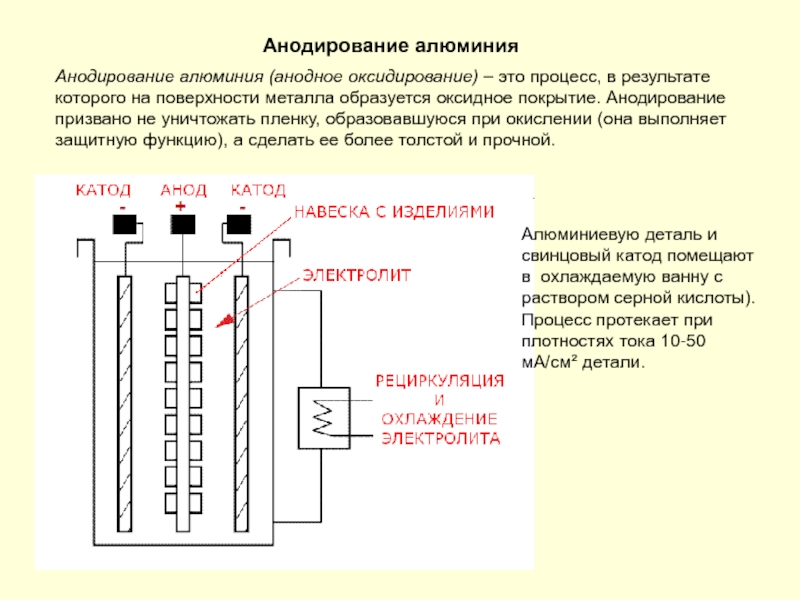

Этот

способ оксидирования является самым распространенным и проводится путем

анодной обработки подготовленных и смонтированных деталей в 15—20%-ном

растворе серной кислоты при комнатной температуре и анодной плотности

тока 1 —2 А/дм2. В качестве катодов применяют рольный свинец. Выдержка

зависит от назначения оксидной пленки. При защитно-декоративном оксидировании

выдержка составляет 15—20 мин, что обеспечивает получение оксидной пленки

толщиной 4-5 мкм. Большое значение для процесса имеет температура электролита,

повышение которой отрицательно сказывается на качестве

оксидной пленки, вплоть до ее растравливания и сползания. Поэтому при

длительной работе ванн, а также в летний период электролит необходимо

охлаждать. Для этой цели используют водяные рубашки и змеевики, а также

фреоновые холодильные установки.

Способность алюминия выпрямлять переменный ток позволяет использовать

так называемый «вентильный» эффект для оксидирования алюминия переменным

током. Процесс характеризуется применением как однофазного, так и трехфазного

тока и отсутствием вспомогательных электродов, так как роль электродов,

завешенных на штанги ванны, выполняют оксидируемые детали. Для оксидирования

применяют 15%-ный раствор серной кислоты и силовой переменный ток промышленной

частоты (50 Гц). Остальные условия режима оксидирования не имеют существенных

отличий по сравнению с оксидированием постоянным током.

Оксидная пленка, полученная из сернокислотного электролита и предназначенная

для защитно-декоративной отделки, имеет снежно-белый цвет, плотность 3,85

г/см3, толщину 4—5 мкм и является надежной защитой от коррозии. Оксидная

пленка не отслаивается от металла, имеет химический состав и твердость

корунда и хорошую износостойкость. Жаростойкость оксидной пленки доходит

Жаростойкость оксидной пленки доходит

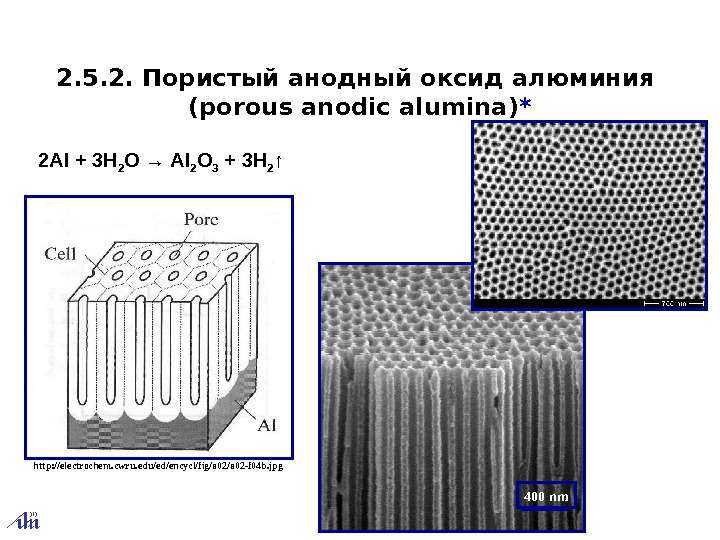

до 2270 К. Оксидная пленка имеет микропористую структуру со средней степенью

пористости около 30%.

Пропитывание пор хромпиком или лакокрасочными покрытиями увеличивает коррозионную

стойкость оксидной пленки. Заполнение пор анилиновыми и другими красителями

широко применяется для получения красивой декоративной внешности изделий,

а пропитывание пленки светочувствительными солями используется для фотохимического

изготовления различных шкал и табличек. Оксидная пленка обладает высокими

электроизоляционными свойствами.

Наиболее простым и надежным способом пассивирования является выдержка

деталей в растворе хромпика с концентрацией его около 100 г/л при температуре

353 — 363 К в течение 10 мин. Оксидная пленка при этом приобретает лимонно-желтый

цвет.

При цветной отделке поверхности применяется также окраска анилиновыми

красителями и заполнение пор расплавленным парафином. Для окраски красителями

Для окраски красителями

изделия погружают в 1%-ный раствор выбранного анилинового красителя для

шерсти при температуре 345—355 К с выдержкой 2—3 мин.

Процесс

глубокого анодного оксидирования в серной кислоте

Применяется

для повышения износостойкости в условиях трения, эррозионной стойкости,

для создания жесткости тонких листовых конструкций, для теплоизоляционной

защиты. Глубокое оксидирование шестерен повышает их износостойкость в

5—10 раз.

Для

оксидирования применяют 20%-ный раствор серной кислоты, рабочую температуру

от 263 до 267 К и анодную плотность тока 2,5 А/дм2 при начальном напряжении

20—25 В и конечном до 40 В. Рекомендуется непрерывное перемешивание электролита.

Оксидная пленка имеет глубину 20—30 мкм.

Для повышения жесткости тонкостенных трубчатых деталей до жесткости латуни

применяется тот же электролит и режим оксидирования с повышением плотности

тока до 5 А/дм2 и выдержкой 30 мин. Глубина оксидной пленки достигает

60 мкм, а микротвердость 3,4 МПа. Участки, не подлежащие оксидированию,

предварительно изолируют лаком ХВЛ-21, окрашенным добавкой метилрота.

На сплавах глубокая оксидная пленка имеет черный цвет и структуру с высокой

пористостью. При глубоком анодном оксидировании шероховатость поверхности

деталей снижается до 2-го класса. Для охлаждения рабочего электролита

до 263 К применяют обычные холодильные фреоновые установки.

Оксидирование в щавелевокислых электролитах.

Для

алюминия и деформируемых сплавов марок АМг, АМц, АД31 и других широко

применяется защитно-декоративное и электроизоляционное оксидирование в

растворе щавелевой кислоты. Для оксидных пленок, полученных из щавелевокислых

Для оксидных пленок, полученных из щавелевокислых

электролитов, характерны малая пористость, естественная окраска в желтые

тона и хорошо слышное хрустение оксидной пленки при сгибании тонкостенных

деталей. Отслаивания пленки или ухудшения физико-химических свойств ее

при этом не происходит.

Процесс оксидирования ведут в растворе щавелевой кислоты с концентрацией

40—60 г/л при комнатной температуре, анодной плотности тока 2,5—3,5 А/дм2

и выдержке 2—3,5 ч. Напряжение постоянного или переменного тока при этом

постепенно возрастает от 20—30 до 120 В.

Для получения пленки с пробивным напряжением 500 В процесс ведут в 4%-ном

растворе щавелевой кислоты при комнатной температуре. Первоначальное напряжение

постоянного тока составляет 30—40 В, После включения тока постепенно,

в течение 15 мин, доводят анодную плотность тока до 3 А/дм2. Затем включают

Затем включают

систему перемешивания электролита и выдерживают детали в ванне 1,5—2,5

ч, постепенно поднимая напряжение до 100—110 В. Ванны при этом должны

быть защищены предохранительными сетками от касания к шинам. Затем детали

промывают и сушат при температуре 425 К.

Оксидирование в растворах ортофосфорной кислоты.

Оксидирование

сплавов алюминия в ортофосфорной кислоте имеет ограниченное применение

и используется главным образом для последующего никелирования или меднения.

Для этой цели применяют раствор 350—650 г/л ортофосфорной кислоты при

следующем режиме оксидирования: рабочая температура 290—320 К, анодная

плотность тока 1—3 А/дм2; выдержка 5—10 мин.

Для

правильного ведения процесса необходимо повышенное напряжение от 10 до

15 В и перемешивание сжатым воздухом. Полученная оксидная пленка имеет

Полученная оксидная пленка имеет

глубину 3 мкм, весьма пориста, плохо окрашивается, но легко растворима

в никелевом и кислом медном электролитах при осаждении этих металлов,

что и определяет ее назначение.

Оксидирование в хромовых электролитах.

Оксидные

пленки, получаемые из хромовых электролитов, бесцветны, стекловидны, имеют

толщину в пределах 2—5 мкм, практически не изменяют размеров деталей,

сохраняют блеск полированного алюминия и имеют малую пористость. Вследствие

своей твердости, плотности и эластичности применяются для деталей, имеющих

точные размеры.

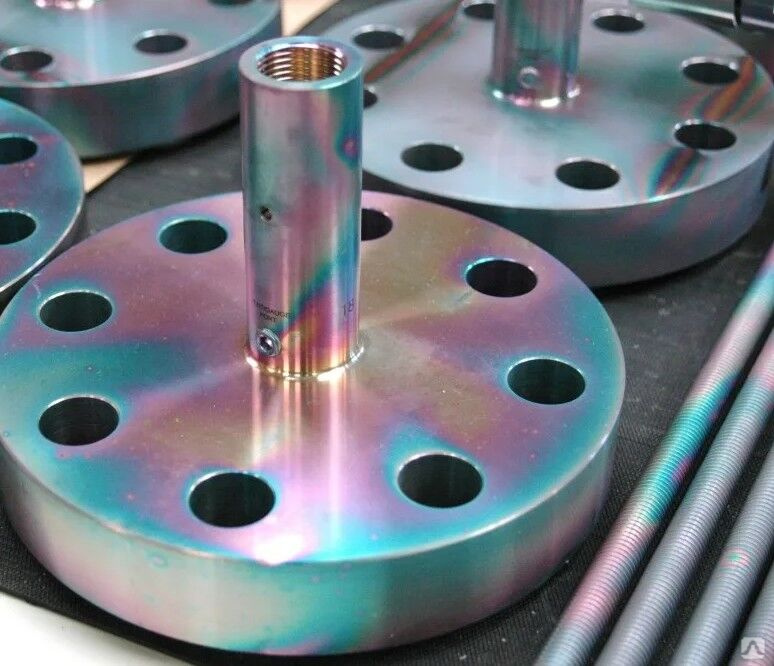

При введении в электролит борной кислоты оксидная пленка приобретает красивый

серо-голубой цвет и сходство с эмалированной поверхностью, вследствие

чего процесс получил наименование эматалирования.

Состав электролита, г/л

Хромовый ангидрид — 30—35

Борная кислота — 1—2

Рабочая температура, К — 315—320

Выдержка, мин — 55—60

Плотность тока, А/дм2 — 0,5—1

Напряжение при этом процессе в течение первых 30 мин повышают от 0 до

40 В и в последующие 30 мин доводят его до 80 В.

Электролит

с более сложным составом, г/л:

Хромовый ангидрид — 6—8

Борная кислота — 8—10

Калий-титан щавелевокислый — 40—45

Щавелевая кислота — 1—2

Лимонная кислота — 1—2

Процесс ведут при 325—335 К и анодной плотности тока до 3 А/дм2 с постепенным

повышением напряжения от 0 до 120 В с выдержкой 30—40 мин.

Оксидирование в электролитах из органических соединений.

Электролит

с составом, г/л:

Щавелевая кислота — 30

Сульфосалициловая кислота — 100 ,

Серная кислота — 3

Процесс ведут при температуре 285-305 К и анодной плотности тока 2-3 А/дм2.

Продолжительность процесса 40-120 мин.

Скорость образования оксидных пленок доходит до 1 мкм/мин. Необходимо

механическое перемешивание электролита. Напряжение тока возрастает во

время роста толщины оксидной пленки с 25—30 до 50—80 В. На силумине марки

АЛ-2 пленка имеет темно-серый цвет, на сплавах АМГ — золотисто-коричневый

и на дюралях типа Д1—зелено-голубой. Пленки обладают высокой эластичностью,

хорошей коррозионной стойкостью и надежными электроизоляционными свойствами.

Для

удаления забракованной оксидной пленки, полученной из указанных электролитов,

без потери размеров рекомендуется следующий состав раствора:

Ортофосфорная

кислота (плотностью 1,5 г/см3) — 35 мл/л;

Хромовый ангидрид — 20 г/л.

Процесс ведут при температуре 365—370 К с выдержкой 10—20 мин.

Химическое оксидирование алюминия.

В

тех случаях, когда оксидирование производят в целях защиты от коррозии

или в качестве грунта под окраску, целесообразно применять химическое

оксидирование, более дешевое и не требующее электрооборудования. Так,

из числа нескольких составов для защитно-декоративного оксидирования рекомендуется

следующий состав, г/л:

Ортофосфорная кислота — 40—50

Кислый фтористый калий — 3—5

Хромовый ангидрид — 5—7

Процесс ведут при температуре 290—300 К с выдержкой в 5—7 мин.

Этот

раствор пригоден для оксидирования алюминия и всех его сплавов. Полученная

защитная пленка имеет оксидно-фосфатный состав, толщину около 3 мкм, красивый

салатно-зеленый цвет и обладает электроизоляционными свойствами, но не

пориста и не окрашивается красителями. Корректировка раствора проводится

Корректировка раствора проводится

главным образом фторидами. Способ весьма прост в эксплуатации, не требует

квалификации исполнителей и в 2—3 раза экономичней электролитических.

©

Desti 2006 www.chipmaker.ru

|

Оксидирование алюминия и его сплавов Категория: Подготовка под окраску Оксидирование алюминия и его сплавов Оксидирование алюминия и его сплавов широко применяется для защиты от коррозии. Искусственные окисные пленки служат прекрасной грунтовкой, хорошо адсорбируют красители и в ряде случаев окрашиваются в красивые цвета для декоративных целей. Окисные пленки алюминия, гидратированные в большей или меньшей степени, имеют микропористую структуру. Оксидирование алюминия и его сплавов проводят электролитическим и химическим способами. При анодировании алюминия требуется тщательное обезжиривание изделий в одном из растворов. Детали с точными размерами обезжиривают в органических растворителях. Сильно загрязненные детали неплакированного дуралюмина травят в 5%-ном растворе гидроокиси натрия при 50— 60 °С. После промывки в горячей и холодной воде изделия осветляют в 50%-ной азотной кислоте или в смеси кислот—хромовой (100 г/л) и концентрированной серной (10 г/л) при комнатной температуре для удаления медьсодержащих составляющих сплава. Кремнистые сплавы (например, Ал 2, Ак), а также сплавы А1—Си—Mg осветляют в растворе состава (в объемн. Детали выдерживают в растворе без подогрева в течение 10—15 сек, затем после осветления промывают холодной проточной водой и переносят в ванну для оксидирования. Этот раствор отличается высоким качеством осветления и устойчивостью в эксплуатации. Анодное оксидирование алюминия и его сплавов производится в сернокислых, хромовокислых и щавелевокислых электролитах. Сернокислый электролит применяется почти для всех алюминиевых сплавов, имеющих промышленное значение, при анодировании для защиты от коррозии, для декоративной отделки, для получения толстых окисных пленок, обладающих твердостью и высокими термо- и электроизоляционными свойствами. Для защиты от коррозии с последующим хроматным наполнением и для окрашивания используют 20%-ную H0SO4. Изделия оксидируют с применением постоянного тока, подвешивая их в качестве анодов в стальные ванны, облицованные изнутри свинцом; катодом служат свинцовые пластины. Если оксидирование имеет защитно-декоративное назначение, его проводят при рабочей температуре 20±5 °С, анодной плотности тока 1,0. Наиболее простым и экономичным способом повышения коррозионной стойкости является пассивирование пленки в 10%-ном растворе хромовокислого калия К2СГ2О7 при температуре кипения в течение 15—20 мин. При этой обработке пленка окрашивается в характерный лимонно-желтый цвет. Для декоративного окрашивания ализариновыми красителями наиболее пригодны оксидные пленки, полученные из сернокислых электролитов. Для окраски изделия погружают в 1%-ный водный раствор красителя, применяющегося для крашения шерстяных тканей, при 70—80 °С на 2—3 мин. После пассивирования или пропитки красителем на изделия наносят прозрачные лаки. Помимо широко распространенного электрохимического процесса оксидирования, искусственные окисные пленки получают при погружении изделий в соответствующие растворы без подвода электрического тока. Пленки, полученные химическим путем, значительно уступают анодным пленкам по механическим, защитным, адгезионным и, в особенности, электрическим и оптическим свойствам. Химическая обработка алюминия и его сплавов в кислой среде, содержащей шестивалентный хром и ионы фтора называется хроматированием. В зарубежной практике хроматирование широко применяют при подготовке поверхности алюминия к окраске. Пленки, полученные при хроматированнн, состоят из окиси алюминия с включениями хромата алюминия; толщина слоя колеблется от 0,1 до 1 мкм. Полученные пленки отличаются высокой прочностью к истиранию, при деформации не растрескиваются, обладают незначительным электрическим сопротивлением и поэтому не препятствуют сварке. В отечественной промышленности168 при подготовке поверхности алюминия и его сплавов под окраску нашли применение хроматно-фосфатные и хроматно-содовые растворы. Для нейтрализации щелочи, оставшейся в порах пленки, и для заполнения пор пассиватором оксидированные изделия обрабатывают в 2%-ном растворе Сг03 при комнатной температуре в течение 2—5 сек. При химическом оксидировании образуется мягкая пленка толщиной 2—3 мкм, обладающая хорошей адгезией к металлу. Для проверки толщины оксидной пленки на поверхность изделия наносят одну каплю раствора следующего состава: бихромат калия — 3 г; соляная кислота (плотность 1,19 г/см3) —25 мл\ вода —75 мл. Позеленение капли указывает на разрушение оксидной пленки. Время до начала позеленения при температуре 15—20 °С не должно быть менее 2 мин. Для испытания электроизоляционных свойств пленки деталь подсоединяют к сети переменного тока. Напряжение в сети должно соответствовать минимальному пробивному напряжению, допустимому при эксплуатации. Бракованные детали травят в щелочном растворе и повторно оксидируют. Реклама:Читать далее:Оксидирование магниевых сплавов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Anodic Oxidation of Aluminium and Its Alloys

Select country/regionUnited States of AmericaUnited KingdomAfghanistanÅland IslandsAlbaniaAlgeriaAmerican SamoaAndorraAngolaAnguillaAntigua and BarbudaArgentinaArmeniaArubaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelgiumBelizeBeninBermudaBhutanBoliviaBonaire, Sint Eustatius and SabaBosnia and HerzegovinaBotswanaBrazilBritish Indian Ocean TerritoryBritish Virgin IslandsBruneiBulgariaBurkina FasoBurundiCambodiaCameroonCanadaCanary IslandsCape VerdeCayman IslandsCentral African RepublicChadChileChinaChristmas IslandCocos (Keeling) IslandsColombiaComorosCongoCook IslandsCosta RicaCroatiaCubaCuraçaoCyprusCzech RepublicDemocratic Republic of КонгоДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолклендские (Мальвинские) островаФарерские островаФедеративные Штаты МикронезияФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияГабонГамбияГрузияГерманияГанаГибралтарГрецияGr eenlandGrenadaGuadeloupeGuamGuatemalaGuernseyGuineaGuinea-BissauGuyanaHaitiHondurasHong KongHungaryIcelandIndiaIndonesiaIranIraqIrelandIsle of ManIsraelItalyJamaicaJapanJerseyJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaoLatviaLesothoLiberiaLibyaLiechtensteinLuxembourgMacaoMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarshall IslandsMartiniqueMauritaniaMauritiusMayotteMexicoMoldovaMonacoMongoliaMontenegroMontserratMoroccoMozambiqueMyanmarNamibiaNepalNetherlandsNew CaledoniaNew ZealandNicaraguaNigerNiueNorfolk IslandNorth KoreaNorthern Mariana IslandsNorwayOmanPakistanPalauPanamaPapua New GuineaParaguayPeruPhilippinesPitcairnPolandPortugalPuerto RicoQatarRéunionRomaniaRwandaSaint BarthélemySaint HelenaSaint Kitts and NevisSaint LuciaSaint Martin (French part)Saint Pierre and MiquelonSaint Vincent and the GrenadinesSamoaSan MarinoSao Tome and PrincipeSaudi ArabiaSenegalSerbiaSeychellesSierra LeoneSingaporeSint Maarten (Dutch part)SlovakiaSloveniaSolomon IslandsSomaliaSouth AfricaS outh Georgia and the South Sandwich IslandsSouth KoreaSouth SudanSpainSri LankaSudanSurinameSvalbard and Jan MayenSwazilandSwedenSwitzerlandSyriaTaiwanTajikistanTanzaniaThailandTimor LesteTogoTokelauTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTurks and Caicos IslandsTuvaluUgandaUkraineUnited Arab EmiratesUruguayUS Virgin IslandsUzbekistanVanuatuVatican CityVenezuelaVietnamWallis and FutunaWestern SaharaYemenZambiaZimbabwe

Варианты покупки

Ebook 30% скин. Alloys фокусируется на основных принципах анодного окисления, выборе материалов, предварительной обработке, дизайне, свойствах анодной пленки, тестировании и обслуживании. Эта книга, состоящая из 16 глав, начинается с принципов анодирования; применения анодированного алюминия; факторы, влияющие на выбор марки алюминия для анодирования; и факторы, влияющие на выбор процесса анодирования. В последующих главах объясняется проектирование для анодирования; анодирующее оборудование; отсадочные (стелочные) способы анодирования; процессы химической обработки перед анодированием; и процесс анодирования. Окрашивание, герметизация и снятие анодного покрытия; испытание анодированного алюминия; свойства анодированного алюминия; уход за анодированным алюминием; а также очистка стоков установок анодирования. Этот текст будет полезен студентам, техническим специалистам, конструкторам, архитекторам и инженерам алюминиевой промышленности.

Alloys фокусируется на основных принципах анодного окисления, выборе материалов, предварительной обработке, дизайне, свойствах анодной пленки, тестировании и обслуживании. Эта книга, состоящая из 16 глав, начинается с принципов анодирования; применения анодированного алюминия; факторы, влияющие на выбор марки алюминия для анодирования; и факторы, влияющие на выбор процесса анодирования. В последующих главах объясняется проектирование для анодирования; анодирующее оборудование; отсадочные (стелочные) способы анодирования; процессы химической обработки перед анодированием; и процесс анодирования. Окрашивание, герметизация и снятие анодного покрытия; испытание анодированного алюминия; свойства анодированного алюминия; уход за анодированным алюминием; а также очистка стоков установок анодирования. Этот текст будет полезен студентам, техническим специалистам, конструкторам, архитекторам и инженерам алюминиевой промышленности.

Содержание

- Введение

Глава

1 Принципы анодирования

2 Применение анодированного алюминия

3 Факторы, влияющие на выбор марки алюминия для анодирования

4 Факторы, влияющие на выбор метода анодирования 9008 9002 Процесс анодирования 6 Оборудование для анодирования

7 Методы отсадки (стеллаживания) для анодирования

8 Процессы химической обработки перед анодированием

9 Процессы анодирования

10 Окрашивание анодного покрытия

11 Герметизация анодного покрытия

12 Удаление анодных покрытий и красителей

13 Испытание анодированного алюминия

14 Свойства анодированного алюминия

15 Техническое обслуживание анодированного алюминия

16 Очистка стоков установок анодирования

Приложение

I Приблизительные эквивалентные концентрации серы в различных концентрациях серы Единицы измерения

II Методы анализа ванн

III Избранные книги — источники информации

IV Технические характеристики, применимые к анодно-оксидным покрытиям на алюминии

Индекс

Подробности продукта

- Компания Страниц: 180

- Язык: английский

- Copyright: © Pergamon 1982

- .

Об авторе

V F Henley

Рейтинги и обзоры

Написать отзыв

К настоящему времени нет отзывов к статье «Анодное оксидирование алюминия и его сплавов»

Роль анодных оксидных пленок в коррозии алюминия и его сплавов

Ахмад З., Уи-Хамид А., Абдул-Алим Б.Дж. Коррозионное поведение сплава Al 5052, легированного скандием, в нейтральном растворе хлорида натрия. Коррос Сай 2001; 43: 1227–1243.10.1016/S0010-938X(00)00147-5Поиск в Google Scholar

Бейкер Р.Б., Пирсон Р.М. Исследования уплотнения анодных оксидов методом широколинейной ЯМР-спектроскопии. J Electrochem Soc 1972; 119: 160–165.10.1149/1.2404152Search in Google Scholar

Бакош И., Сабо С. Коррозионное поведение алюминия в медьсодержащих средах. Коррос Сай 2008; 50: 200.10.1016/j.corsci.2007.06.002Поиск в Google Scholar

Бартоломе М.Дж., Лопес В., Эскудеро Э., Каруана Г., Гонсалес Х.А. Изменение удельной поверхности пористых пленок оксида алюминия при герметизации.

Surf Coat Technol 2006; 200: 4530–4537.10.1016/j.surfcoat.2005.03.019Search in Google Scholar

Surf Coat Technol 2006; 200: 4530–4537.10.1016/j.surfcoat.2005.03.019Search in Google ScholarBautista A, Gonzalez JA, Lopez V. Влияние добавок триэтаноламина на механизм уплотнения анодированного алюминия. Surf Coat Technol 2001; 154: 49–54.10.1016/S0257-8972(01)01667-XSearch in Google Scholar

Borocszabo M. Коррозия стальных и алюминиевых конструкционных материалов в различных пищевых средах. 2. Алкогольные напитки. Акта Алимент 1977; 6: 341–353. Search in Google Scholar

Chiba M, Nakayama Y, Hiraga T, Takahashi H, Shibata Y. Синергетические эффекты ионов Cl − и Cu 2+ на коррозию чистого Al и сплавов Al в водные растворы при 363 K. Surf Interface Anal. 2013; 45: 1626–1630.10.1002/sia.5265Search in Google Scholar

Despic AR, Radosevic J, Dabic P, Kliski M. Аномальные выходы водорода и механизм его выделения при катодной поляризации алюминия. Электрохим Акта 1990; 35: 1743–1746.10.1016/0013-4686(90)87074-CSearch in Google Scholar

Ebihara K, Takahashi H, Nagayama M.

Структура и плотность пленок анодного оксида, сформированных на алюминии в растворах серной кислоты. J Surf Fin Soc Jpn 1982; 33: 156–164. Search in Google Scholar

Структура и плотность пленок анодного оксида, сформированных на алюминии в растворах серной кислоты. J Surf Fin Soc Jpn 1982; 33: 156–164. Search in Google ScholarEbihara K, Takahashi H, Nagayama M. Структура и плотность пленок анодного оксида, образующихся на алюминии в щавелевых кислотах. J Surf Fin Soc Jpn 1983; 34: 548–553. Search in Google Scholar

Ebihara K, Takahashi H, Nagayama M. Интерпретация вольтамперных характеристик, наблюдаемых при анодировании алюминия в кислых растворах. J Surf Fin Soc Jpn 1984; 35: 205–209. Поиск в Google Scholar

Feliu S Jr, Ma J, Bartolome J, Gonzalez JA, Feliu S. XPS-характеристика пористых и герметичных анодных пленок на алюминиевых сплавах. J Электрохим Сок 2007; 154: C241–C248.10.1149/1.2712148Поиск в Google Scholar

Гонсалес Дж.А., Лопес В., Отеро Э., Баутиста А., Лизарбе Р., Барбат С., Балдонедот Дж.Л. Перестаривание запечатанного и незагерметизированного алюминия. Corros Sci 1997; 39: 1109–1118.10.1016/S0010-938X(97)00019-XSearch in Google Scholar

Hiraga T, Nakayama Y, Kodera F, Chiba M, Shibata Y, Takahashi H.

Коррозия алюминия и алюминиевых сплавов Cl — и ионосодержащие растворы Cu 2+ при 363 К — влияние добавки ингибитора на коррозионное поведение. Зайрио-то-Канкио, 2013 г.; 62: 443–448.10.3323/jcorr.62.443Поиск в Google Scholar

Коррозия алюминия и алюминиевых сплавов Cl — и ионосодержащие растворы Cu 2+ при 363 К — влияние добавки ингибитора на коррозионное поведение. Зайрио-то-Канкио, 2013 г.; 62: 443–448.10.3323/jcorr.62.443Поиск в Google ScholarHoar TP, Wood GC. Герметизация пористых анодно-оксидных пленок на алюминии. Электрохим Акта 1962; 7: 333–353.10.1016/0013-4686(62)87009-1Поиск в Google Scholar

Джафари Х., Идрис М.Х., Урджини А., Рахими Х., Гобадиан Б. Исследование EIS коррозионного поведения металлических материалов в бензине с примесью этанола, содержащем вода как загрязнитель. Топливо 2011; 90: 1181–1187.10.1016/j.fuel.2010.12.010Поиск в Google Scholar

Калантари М.Р., Гейб Д.Р., Росс Д.Х. Модель механизма холодной герметизации анодированного алюминия фторидом никеля. J Appl Electrochem 1992; 22: 268.10.1007/BF01030188Поиск в Google Scholar

Келлер Ф., Хантер М.С., Робинсон Д.Л. Структурные перспективы оксидных покрытий на алюминии. J Electrochem Soc 1953; 100: 411–419.

10.1149/1.2781142Поиск в Google Scholar

10.1149/1.2781142Поиск в Google ScholarХедр МГА, Лашиен АМС. Роль катионов металлов в коррозии и ингибировании коррозии алюминия в водных растворах. Коррос Наука 1992; 33: 137.10.1016/0010-938X(92)

-VSearch in Google Scholar

Kikuchi T, Hara Y, Yamauchi A, Sakairi M, Yonezawa T, Takahashi H. Коррозия сплавов Al-Sn-Bi в спирте при высоких температурах температуры I. Влияние металлургической структуры сплавов и добавок солей металлов к спирту. Corros Sci 2010a; 52: 1482–1491.10.1016/j.corsci.2009.12.007Search in Google Scholar

Kikuchi T, Hara Y, Yamauchi A, Sakairi M, Takahashi H. Коррозия сплавов Al-Sn-Bi в спирте при высоких температурах II. Влияние анодирования на коррозию. Коррос Сай, 2010b; 52: 2525–2534.10.1016/j.corsci.2010.04.031Поиск в Google Scholar

Кода М., Такахаши Х., Нагаяма М. Реакция пористых пленок анодного оксида на алюминии с горячей водой I. Влияние толщины пленки и времени реакции на степень гидратации и характеристики кислоторастворимости.

J Metal Fin Soc Jpn 1982; 33: 242–248.10.4139/sfj1950.33.242Search in Google Scholar

J Metal Fin Soc Jpn 1982; 33: 242–248.10.4139/sfj1950.33.242Search in Google ScholarKoda M, Takahashi H, Nagayama M. Реакция пористых пленок анодного оксида на алюминии с горячей водой V. Влияние добавок в горячей воде на поведение при гидратации. J Metal Fin Soc Jpn 1985; 36: 27–32.10.4139/sfj1950.36.27Search in Google Scholar

Kurokawa S, Kato Z, Kikuchi T, Sakairi M, Takahashi H. Образование пузырей и ямок при катодной поляризации алюминия, покрытого пленками анодного оксида — in- situ АСМ наблюдения. В: Proceedings of the International Symomiump Pits Pores (совместное совещание между ECS и JECS, ECS PV-2004-19), 2005: 447–462. Поиск в Google Scholar

Lee W, Park SJ. Пористый анодный оксид алюминия: анодирование и темплатный синтез функциональных наноструктур. Химическая версия 2014; 114: 7487–7556.10.1021/cr500002zПоиск в Google Scholar

пабмедLiu W, Zuo Y, Chen S, Zhao X, Zhao J. Влияние герметизации на тенденцию к растрескиванию анодных пленок на алюминиевом сплаве 2024 после нагрева до 300 °C.

Surf Coat Technol 2009; 203: 1244–1251.10.1016/j.surfcoat.2008.10.032Поиск в Google Scholar

Surf Coat Technol 2009; 203: 1244–1251.10.1016/j.surfcoat.2008.10.032Поиск в Google ScholarЛопес В., Отеро Э., Баутиста А., Гонсалес Дж. А. Герметизация анодных пленок, полученных в ваннах со щавелевой кислотой. Surf Coat Technol 2000; 124: 76–84.10.1016/S0257-8972(99)00626-XПоиск в Google Scholar

Лопес В., Бартоломе М.Дж., Эскудеро Э., Отеро Э., Гонсалес Дж.А. Сравнение с помощью SEM, TEM и EIS гидротермально запаянных и холодно запаянных анодных оксидов алюминия. J Электрохим Сок 2006; 153: Б75–Б82.10.1149/1.2163811Искать в Google Scholar

McCafferty E. Последовательность стадий питтинговой коррозии алюминия ионами хлорида. Коррос Сай 2003; 45: 1421–1438.10.1016/S0010-938X(02)00231-7Search in Google Scholar

Nagayama M, Takahashi H. Растворение барьерных слоев пористых оксидных пленок в начальный период анодирования алюминия. Ниппон Кагаку Кайши 1972; 1972: 850–855.10.1246/nikkashi.1972.850Search in Google Scholar

Nisancioglu K, Holtan H. Катодная поляризация технически чистого алюминия.

Коррос Наука 1979; 19: 537–552.10.1016/S0010-938X(79)80058-XПоиск в Google Scholar

Коррос Наука 1979; 19: 537–552.10.1016/S0010-938X(79)80058-XПоиск в Google ScholarОлик А.П., Соколов О.Д., Маслов В.О., Саламашенко А.Х. Коррозионная стойкость алюминиевых банок для слабоалкогольных газированных напитков. Магистр естественных наук 2004 г .; 40: 572–574.10.1007/s11003-005-0082-1Поиск в Google Scholar

Park IJ, Nam TH, Kim JH, Kim JG. Оценка коррозионных характеристик алюминиевых сплавов в смесевом топливе биоэтанол-бензин методом двухэлектродной электрохимической импедансной спектроскопии. Топливо 2014; 126: 26–31.10.1016/j.fuel.2014.02.030Поиск в Google Scholar

Патермаракис Г., Папандреадис Н. Влияние структуры пористых анодных пленок Al 2 O 3 на механизм их гидратации и закрытия пор при гидротермальной обработке. Электрохим Акта 1993; 38: 1413–1420.10.1016/0013-4686(93)80078-ESsearch in Google Scholar

Seri O, Tanno S. Коррозионное поведение алюминиевого сплава 6063 в бензине с этанолом. JJpn Inst Metals 2009; 73: 878–883.

10.2320/jinstmet.73.878Search in Google Scholar

10.2320/jinstmet.73.878Search in Google ScholarШисби П.Г., Пиннер Р. Обработка поверхности и отделка алюминия и его сплавов. 6-е изд. ASM International, 2001. Поиск в Google Scholar

Смяловская З.С. Питтинговая коррозия алюминия. Corros Sci 1999; 41: 1743–176.10.1016/S0010-938X(99)00012-8Search in Google Scholar

Snogan F, Blanc C, Mankowski G, Pebere N. Характеристика герметичных анодных пленок на алюминиевых сплавах 7050 T74 и 2214 T6. Surf Coat Technol 2002; 154: 94–103.10.1016/S0257-8972(01)01717-0Search in Google Scholar

Song G-L, Liu M. Коррозия и электрохимическая оценка алюминиевого сплава Al-Si-Cu в растворах этанола. Коррос Сай 2013; 72: 73–81.10.1016/j.corsci.2013.03.009Поиск в Google Scholar

Suay JJ, Gimenez E, Rodriguez T, Habbib K, Saura JJ. Характеристика анодированного и герметизированного алюминия с помощью EIS. Коррос Сай 2003; 45: 611–624.10.1016/S0010-938X(02)00137-3Search in Google Scholar

Takahashi H, Mukai M, Nagayama M.

Разрушение оксидных пленок на алюминии в нейтральных растворах, содержащих органические и неорганические анионы. В: Proc 9th Int Congr Metal Corros, vol. 2. Национальный исследовательский центр Канады, 1984 г.; 155–162.Search in Google Scholar

Разрушение оксидных пленок на алюминии в нейтральных растворах, содержащих органические и неорганические анионы. В: Proc 9th Int Congr Metal Corros, vol. 2. Национальный исследовательский центр Канады, 1984 г.; 155–162.Search in Google ScholarTakahashi H, Kasahara K, Fujiwara K, Seo M. Катодная поляризация алюминия, покрытого пленками анодного оксида, в нейтральном растворе бората. I. Механизм ректификации. Коррос Наука 1994а; 36: 677–688.10.1016/0010-938X(94)

-6Search in Google Scholar

Takahashi H, Fujiwara K, Seo M. Катодная поляризация алюминия, покрытого пленками анодного оксида, в нейтральном растворе бората. II. Разрыв пленки и образование ямок. Коррос Сай, 1994b; 36: 689–705.10.1016/0010-938X(94)

-4Search in Google Scholar

Takahashi H, Sakairi M, Kikuchi T. Анодные оксидные пленки на алюминии — их значение в защите от коррозии, микро- и нанотехнологии. В: Pyun S-I и Lee JW, редакторы. Современные аспекты электрохимии 46 — успехи коррозионной науки и техники.

Толщина пленки обычно составляет 3—20 мкм; такая пленка надежно защищает от коррозии, особенно после пропитки ее наполнителями; жаростойкость пленки достигает 1500 °С, а теплопроводность 0,001—0,003 кал/(см-сек-град). Оксидная пленка обладает большой твердостью и высокими электроизоляционными свойствами,

Толщина пленки обычно составляет 3—20 мкм; такая пленка надежно защищает от коррозии, особенно после пропитки ее наполнителями; жаростойкость пленки достигает 1500 °С, а теплопроводность 0,001—0,003 кал/(см-сек-град). Оксидная пленка обладает большой твердостью и высокими электроизоляционными свойствами, 200.

200.

Главное преимущество химического метода оксидирования заключается в возможности одновременной обработки большого количества деталей без подключения к источнику тока; при этом методе отпадает необходимость в специальном оборудовании и снижается потребность в электрической энергии.

Главное преимущество химического метода оксидирования заключается в возможности одновременной обработки большого количества деталей без подключения к источнику тока; при этом методе отпадает необходимость в специальном оборудовании и снижается потребность в электрической энергии. Пленки, полученные из этих растворов, характеризуются низкой степенью кристалличности, поэтому их считают аморфными.

Пленки, полученные из этих растворов, характеризуются низкой степенью кристалличности, поэтому их считают аморфными.

Surf Coat Technol 2006; 200: 4530–4537.10.1016/j.surfcoat.2005.03.019Search in Google Scholar

Surf Coat Technol 2006; 200: 4530–4537.10.1016/j.surfcoat.2005.03.019Search in Google Scholar Структура и плотность пленок анодного оксида, сформированных на алюминии в растворах серной кислоты. J Surf Fin Soc Jpn 1982; 33: 156–164. Search in Google Scholar

Структура и плотность пленок анодного оксида, сформированных на алюминии в растворах серной кислоты. J Surf Fin Soc Jpn 1982; 33: 156–164. Search in Google Scholar Коррозия алюминия и алюминиевых сплавов Cl — и ионосодержащие растворы Cu 2+ при 363 К — влияние добавки ингибитора на коррозионное поведение. Зайрио-то-Канкио, 2013 г.; 62: 443–448.10.3323/jcorr.62.443Поиск в Google Scholar

Коррозия алюминия и алюминиевых сплавов Cl — и ионосодержащие растворы Cu 2+ при 363 К — влияние добавки ингибитора на коррозионное поведение. Зайрио-то-Канкио, 2013 г.; 62: 443–448.10.3323/jcorr.62.443Поиск в Google Scholar 10.1149/1.2781142Поиск в Google Scholar

10.1149/1.2781142Поиск в Google Scholar J Metal Fin Soc Jpn 1982; 33: 242–248.10.4139/sfj1950.33.242Search in Google Scholar

J Metal Fin Soc Jpn 1982; 33: 242–248.10.4139/sfj1950.33.242Search in Google Scholar Surf Coat Technol 2009; 203: 1244–1251.10.1016/j.surfcoat.2008.10.032Поиск в Google Scholar

Surf Coat Technol 2009; 203: 1244–1251.10.1016/j.surfcoat.2008.10.032Поиск в Google Scholar Коррос Наука 1979; 19: 537–552.10.1016/S0010-938X(79)80058-XПоиск в Google Scholar

Коррос Наука 1979; 19: 537–552.10.1016/S0010-938X(79)80058-XПоиск в Google Scholar 10.2320/jinstmet.73.878Search in Google Scholar

10.2320/jinstmet.73.878Search in Google Scholar Разрушение оксидных пленок на алюминии в нейтральных растворах, содержащих органические и неорганические анионы. В: Proc 9th Int Congr Metal Corros, vol. 2. Национальный исследовательский центр Канады, 1984 г.; 155–162.Search in Google Scholar

Разрушение оксидных пленок на алюминии в нейтральных растворах, содержащих органические и неорганические анионы. В: Proc 9th Int Congr Metal Corros, vol. 2. Национальный исследовательский центр Канады, 1984 г.; 155–162.Search in Google Scholar