Чем отличается анодированный алюминий от обычного: Чем отличается анодированный алюминий от обычного? в интернет-магазине ООО «Фурниту»

Содержание

Чем отличается анодированный алюминий от обычного. Что такое анодированный алюминий и как анодируют алюминиевый профиль

Содержание

Откуда появился сам термин

При электрохимическом создание оксидной плёнки на поверхности металлов деталь/изделие опускают в ванну с электролитом. Чаще всего это раствор кислоты. Электролиты электропроводны (что ясно из самого названия). Когда через раствор пропускают постоянный ток (это важно, чтобы ток постоянно шёл в одном направлении!), на катоде выделяется водород, а на аноде – кислород, с помощью которого образуется оксидный, то есть окисленный целенаправленно, слой с заранее заданными свойствами, зависящими от силы тока и концентрации раствора кислоты. А так как эта деталь в системе «катод-электролит-деталь» является анодом, то и создание защитной плёнки назвали «анодированием». Или «оксидированием».

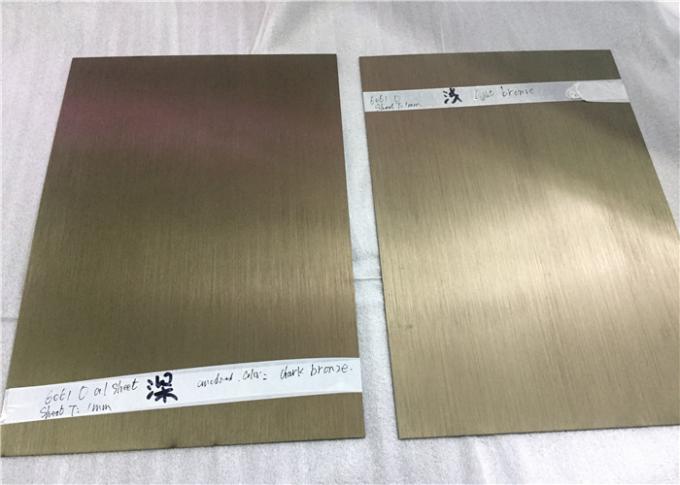

Варьируя силу тока и использование специальных добавок-присадок, можно добиться практически любой окраски анодированного покрытия.

Технология анодирования

На первом этапе необходимо приготовить алюминиевые ванные. Они могут быть пластиковые, но тогда изнутри ее нужно покрыть алюминиевой фольгой. Должна быть теплоизоляция во избежание нагрева реакционной смеси. Затем необходимо изготовить катод из свинцовых листов

Важно помнить, что площадь полученного катода должна быть в два раза больше, чем площадь поверхности обрабатываемой детали. На фото изображена алюминиевая ванная

Подготовительный процесс

Прежде чем приступать к анодировке алюминия, необходимо тщательно очистить образец. На нем не должно быть никаких загрязнений. Поверхность обезжиривают и удаляют предыдущий слой металлического оксида, так как его наличие способно помешать равномерному образованию нового покрытия. После удаления всех загрязнений и шлифовки образец окунают в щелочной раствор для того, чтоб на поверхности образовались микропоры, которые увеличили бы плотность поверхности. Эта процедура похожа на травление.

Химическая обработка

В ванную помещают электролит, в качестве которого могут быть растворы как неорганических кислот, например, серной и хромовой, так и органических – щавелевой и сульфосалициловой. Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.

Чаще всего используют хромовую кислоту или щавелевую, особенно если необходимо получить окрашенное покрытие. Данные электролиты используются в производственных, хорошо оборудованных помещениях.

В домашних условиях для обеспечения безопасности в качестве электролитов используют содовые растворы.

От состояния электролита напрямую зависит качество анодирования, из-за чего следует внимательно отнестись к его выбору и подготовке.

Закрепление

После процедуры анодного окисления на образце появляются поры различного диаметра, которые необходимо закрыть, чтобы добиться прочности. Для этого необходимо или опустить деталь в горячую пресную воду, обработать паром или поместить его в «холодный раствор».

Но если же изделие после анодировки было покрыто краской, то закреплять не нужно, так как краска закроет образовавшиеся поры.

Что дает анодирование

Чем-то анодирование похоже на гальванические процессы, возникающие во время хромирования или оцинковки стали. Но есть существенная разница: исключено использование посторонних веществ, пусть даже похожих по свойствам и химическому составу. Оксидирование ведётся на основе самого металла, подвергаемого электрохимическому воздействию.

Но есть существенная разница: исключено использование посторонних веществ, пусть даже похожих по свойствам и химическому составу. Оксидирование ведётся на основе самого металла, подвергаемого электрохимическому воздействию.

При анодировании процесс поддаётся регуляции, оксидному слою придаются заранее заданные свойства, а результатом служит прочность оксидируемого участка.

Лучше всего защитный слой в результате анодирования образуется на таких металлах, как алюминий, титан, сталь, тантал. Главное же требование к технологии, чтобы металл имел только один оксид с высокими адгезивными свойствами.

Но для обеспечения адгезии нужна пористая структура, которая обеспечит соприкосновение рабочей смеси с чистым металлом поверхности, что значительно ускоряет процесс оксидирования.

Получается, что при электрохимическом процессе могут образовываться два типа оксидных защитных покрытий, отличающиеся как назначением, так и строением.

- Первый тип – пористая поверхность оксидной плёнки.

Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии.

Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии. - Барьерная. Относится ко второму типу. Это самостоятельное защитное покрытие, которое защищает металл от контактов с внешней агрессивной средой.

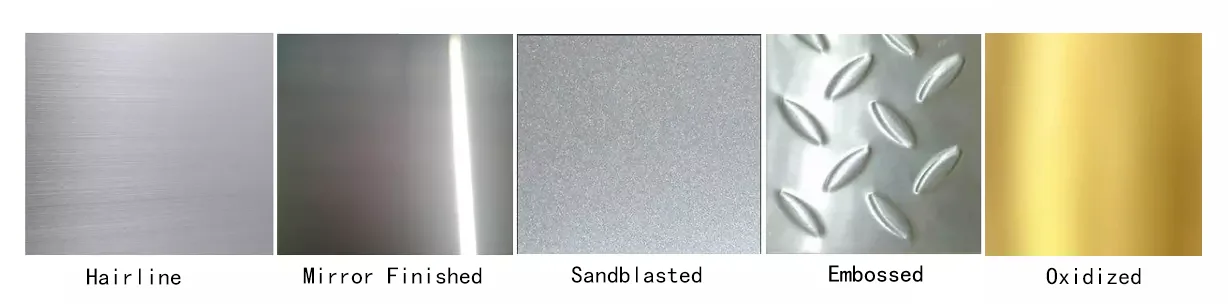

Впрочем, созданием защитных слоёв процесс анодирования не ограничивается. Применяя разные материалы и меняя уровень напряжения, можно получить разные оттенки анодированной плёнки. Чем активно пользуются дизайнеры при оформлении интерьеров, когда облицовочным материалом служит алюминий.

Показания к анодированию алюминия

Хотя большинство марок Al имеют хороший внешний вид и коррозионную стойкость во многих случаях, иногда требуется дальнейшее повышение этих свойств. Это может быть достигнуто с помощью вышеназванного процесса. Следующие сплавы лучше всего подходят для получения анодированного алюминия:

Следующие сплавы лучше всего подходят для получения анодированного алюминия:

- 5XXX серия;

- 6XXX серия;

- 7XXX серия.

Покрытие из оксида алюминия может не иметь требуемой степени защиты на некоторых сплавах. Кроме того, они могут иметь слой оксида алюминия после процесса анодирования, который оставляет нежелательный цвет, такой как непривлекательный желтый, коричневый или темно-серый.

Несмотря на то, что существуют некоторые вариации от каждого сплава к сплаву, вот краткий анализ анодирования по типу серии:

- 1XXX – эта серия покрывает чистый Al. Он в этой серии может быть анодирован. Образующийся слой оксида алюминия, который образуется, является прозрачным и несколько блестящим. Поскольку нижележащий чистый Al является относительно мягким, обработанные предметы могут быть легко повреждены и не иметь механических свойств по сравнению с другими сериями Al-сплавов.

- 2XXX – эта серия используется для обозначения Al, легированного медью.

Медь в этих сплавах создает очень прочный и твердый Al -сплав. Хотя медь полезна для улучшения механических свойств Al, она, к сожалению, делает эти сплавы плохими кандидатами на анодирование, матовый цвет не дает привлекательности таким изделиям.

Медь в этих сплавах создает очень прочный и твердый Al -сплав. Хотя медь полезна для улучшения механических свойств Al, она, к сожалению, делает эти сплавы плохими кандидатами на анодирование, матовый цвет не дает привлекательности таким изделиям. - 3XXX – эта серия листового алюминия, легированного марганцем. В то время как анодированный слой обеспечивает достойную защиту Al подложки из марганца, он создает нежелательный коричневый цвет.

- 4XXX – эта серия состоит из Al, легированного кремнием. Анодированный материал 4XXX хорошо защищен слоем оксида алюминия, созданным в процессе анодирования. Тем не менее, важно отметить, что серия 4XXX имеет темно-серый, почти черный цвет, которому не хватает эстетической привлекательности.

- 5XXX – эта серия обозначает Al, который легирован марганцем. При анодировании сплавы 5XXX имеют в результате оксидный слой, который является прочным. Они превосходные кандидаты на анодирование, тем не менее, некоторые легирующие элементы, такие как марганец и кремний, должны находиться в пределах установленного диапазона для нормального протекания процесса анодирования.

- 6XXX – эта серия была создана для Al, легированного магнием и кремнием. Эти сплавы являются отличными кандидатами для процесса, полученный оксидный слой прозрачен и обеспечивает превосходную защиту. Поскольку сплавы 6XXX обладают отличными механическими свойствами и легко анодируются — алюминий анодированный данной серии часто применяется для конструкционных проектов.

- 7XXX – эта серия легированного Al использует цинк в качестве основного легирующего элемента. Очень хорошо подходит для процесса анодирования. Последующий оксидный слой прозрачен и обеспечивает отличную защиту. Если уровень цинка становится чрезмерным, оксидный слой, может стать коричневым.

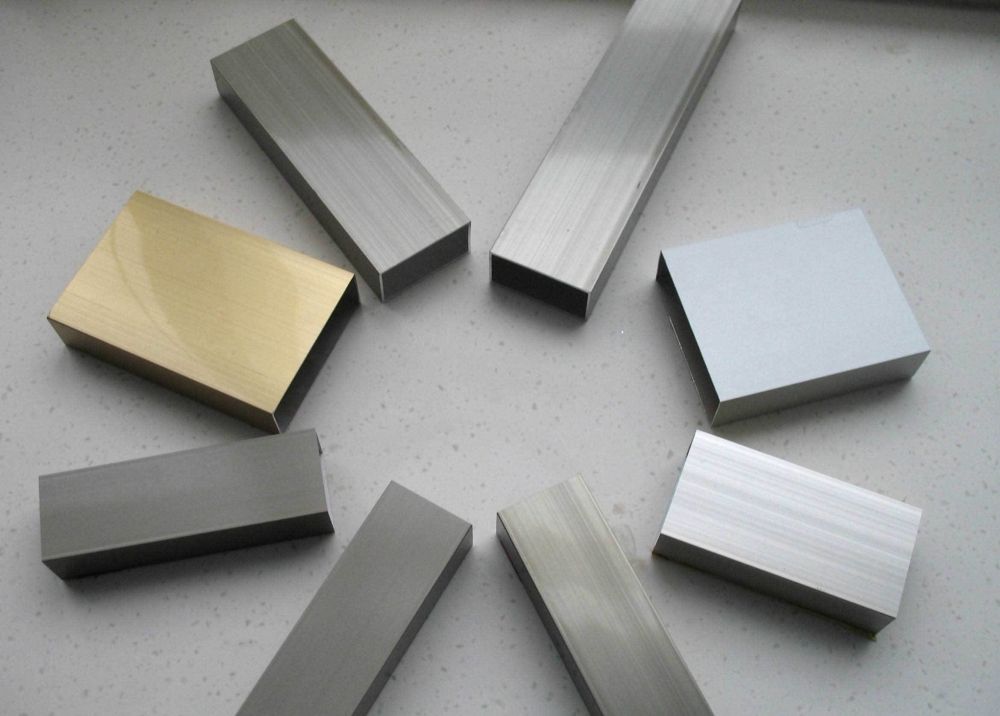

Анодированный алюминий “под золото” и “под серебро”

Третья стадия – закрепление

После завершения электролиза изделие, имеющее анодированное покрытие, закрепляют, то есть закрывают поры в защитной пленке. Это можно сделать путем помещения обработанной поверхности в воду либо в специальный раствор. Перед этой стадией возможна эффективная покраска детали, поскольку наличие пор позволят обеспечить хорошее впитывания красителя.

Перед этой стадией возможна эффективная покраска детали, поскольку наличие пор позволят обеспечить хорошее впитывания красителя.

Возможности применения анодированного алюминия

Анодированные детали используются в самых разнообразных сферах. Этим способом обрабатываются предметы интерьера, посуда, поручни и другие изделия, которые используются каждый день. Также этот процесс используют для навесных алюминиевых фасадов – они приобретают повышенную стойкость к внешним атмосферным воздействиям.

Анодирование применяют для защиты от коррозии деталей различной техники. Это комплектующие автомобилей, самолетов, судов, всевозможных летательных аппаратов. Обработка увеличивает прочность и обеспечивает повышенную стойкость к нагрузкам.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия – повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Устройства, оборудование, реактивы

В промышленных масштабах анодирование делается в растворах серной кислоты разной концентрации. Они обеспечивают как большую скорость процесса, так и заданную глубину оксидной плёнки. Применение автоматики позволило полностью автоматизировать этот достаточно вредный для здоровья процесс.

Оборудование для анодирования бывает трех типов:

- Базовое, или основное.

Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать.

Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать. - Обслуживающее оборудование. К нему относятся агрегаты, обеспечивающие работоспособность установки для оксидирования. Это узлы подачи напряжения, предохранительные и приводные механизмы.

- Вспомогательное. Это оборудование для работ по обработке и подготовке изделий к анодированию. В него входят и средства доставки деталей к ваннам. И средства упаковки и перемещения к местам, где готовые изделия складируются.

Самыми трудными, экологически опасными операциями при обработке металлов анодированием являются процессы загрузки и выгрузки деталей в ванны. Поэтому на качество работы приводных механизмов для этого всегда обращается особое внимание.

Исторически сложилось так, что все производственные процессы связаны с потреблением переменного тока – который совершенно не годится для процессов анодирования. Для того, чтобы ток был постоянным (то есть текущий в проводниках только в одном направлении, применяют выпрямители с достаточным запасом мощности. Оптимальная мощность для промышленных выпрямителей, связанных с процессами оксидирования – 2,5 киловатта. А для обеспечения получения анодированной плёнки разных цветов и оттенков для таких выпрямителей монтируют бесступенчатую систему подачи мощности.

Для того, чтобы ток был постоянным (то есть текущий в проводниках только в одном направлении, применяют выпрямители с достаточным запасом мощности. Оптимальная мощность для промышленных выпрямителей, связанных с процессами оксидирования – 2,5 киловатта. А для обеспечения получения анодированной плёнки разных цветов и оттенков для таких выпрямителей монтируют бесступенчатую систему подачи мощности.

Зачем анодировать

Как уже говорилось выше, при взаимодействии алюминия с кислородом, на его поверхности образуется пленка. Она предотвращает окисление. Но здесь есть важный нюанс, эта пленка из природного оксида очень тонкая. Как следствие она может прорываться. И чтобы исключить это, было решено анодировать алюминий. Как следствие, металл приобретает намного лучшие технические характеристики.

Так, анодированный алюминий не подвергается коррозии. Образующаяся пленка устойчива к износу. Спустя время, это покрытие не будет даже отслаиваться. Здесь важно понимать еще один нюанс, почему это стало возможным. Некоторые металлы покрывают хромом или цинком. В случае алюминия его ничем не покрывают. Эта пленка образуется непосредственно на самом металле сама по себе.

Некоторые металлы покрывают хромом или цинком. В случае алюминия его ничем не покрывают. Эта пленка образуется непосредственно на самом металле сама по себе.

Так, к этой процедуре прибегают с целью, придать металлу более декоративный внешний вид, например, тот или иной оттенок. Примечательно то, что цвет анодирования можно изменять. Для этого следует применять анилиновые красители, которые используются при покраске одежды.

Если говорить за промышленные технологии, то там анодируют алюминий в растворе серной кислоты 20 процентов. Что касается домашних условий, то данная технология небезопасна, поэтому необходимо использовать другую методику.

Способы анодирования

Образование на металлах оксидной плёнки зависит от выбранной технологии со всеми её факторами вроде типа электролита, мощности подаваемого тока, поверхности детали-анода. Универсальность раз и навсегда отработанных методов позволяет проделывать процесс анодирования даже в домашних условиях – нужно только владеть технологиями, от которых будет зависеть цвет получаемой оксидной плёнки. Минимизировать вред для здоровья от испарений кислот вряд ли получится, вряд ли в условиях домашней мастерской можно обеспечить герметичность ванны, эффективную систему вытяжки и фильтрации воздуха..

Минимизировать вред для здоровья от испарений кислот вряд ли получится, вряд ли в условиях домашней мастерской можно обеспечить герметичность ванны, эффективную систему вытяжки и фильтрации воздуха..

Среди разных видов анодирования популярен процесс нанесения цветной оксидной плёнки. Популярность его связывается не только с декоративностью получаемого покрытия, но и с разной степенью его прочности, которая зависит от цвета.

Теперь о методах, вынесенных в заголовок материала, а именно:

- Тёплый метод

- Холодный метод

- Твёрдое анодирование.

Тёплый метод

В большинстве случаев используется как промежуточный, ибо получаемые на его основе оксидные плёнки не стойки к воздействиям.

Холодный метод

При холодном методе скорость образования анодированной плёнки выше скорости растворения металла на катоде, что обеспечивает высокую прочность получаемого защитного слоя. Но обязательно требование поддержания температуры раствора электролита на уровне не выше 5⁰С, что и дало название методу. Так как температура раствора в ванне в её середине всегда выше, чем у бортов, необходимо обеспечить циркуляцию раствора.

Так как температура раствора в ванне в её середине всегда выше, чем у бортов, необходимо обеспечить циркуляцию раствора.

Твёрдое анодирование

Самая лучшая для высокого качества покрытия на стали. Такой способ анодирования применяют в аэрокосмической промышленности, где часто требуются запредельные нагрузки на узлы и агрегаты. Особенность метода — применение сложных по составу электролитов, а рецептура таких составов защищена патентами с международной регистрацией.

Способы выполнения процедуры

Анодирование меди и других металлов может выполняться несколькими способами. Каждый из них имеет свои преимущества и недостатки, особенности проведения.

Теплый метод

Стадии анодирования

Самый простой метод выполнения анодирования, который можно применить даже в домашних условиях. Процесс обработки происходит при комнатной температуре. При применении органической краски, йода или зеленки можно существенно улучшить эстетические качества обрабатываемых деталей.

Твердое анодирование металла по такой технологии провести не удастся. Если это сделать, на поверхности материала образуется тонкая оксидная пленка, которая не обеспечивает надежной защиты от коррозии и легко повреждается. Но если после выполнения подобной обработки провести окрашивание изделий, сцепление красящих составов с поверхностью будет отличным. Именно таким способом можно обеспечить качественную защиту от коррозии и продлить срок службы деталей.

Холодный метод

Для выполнения анодного окисления холодным методом необходимо обеспечить стабильность температуры. Она должна находиться в пределах -10–+10°С. Оптимальной температурой считается 0°С, что соответствует параметрам, при которых происходит идеальная электрохимическая реакция.

Методы цветного анодирования алюминия

При достижении указанных показателей анодная и катодная обработка металла будет происходить более качественно, образуя на поверхности прочную пленку. Она лучшим образом защищает от коррозии.

С помощью холодного метода можно выполнить гальваническое напыление меди, золота и прочих металлов. Для этого необходимо правильно рассчитать силу тока, используя специальные уравнения. Полученные детали практически невозможно повредить. Они отличаются долгим сроком службы в особенно агрессивной среде (при контакте с морской водой).

Незначительным минусом данной технологии считается невозможность нанесения на полученную поверхность краски. Для изменения цвета применяют метод напыления металла или используют электрический ток определенной величины.

Применение других электролитов для получения анодированного алюминия

Есть и другие электролиты для получения оксидной пленки на алюминии, основы процесса анодирования остаются те же, меняются лишь режимы тока, время процесса и свойства покрытия.

- Щавелевокислый электролит. Это раствор щавелевой кислоты 40–60 г/л. В результате анодирования пленка выходит желтоватого цвета, имеет достаточную прочность и отличную пластичность.

При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом.

При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом. - Ортофосфорный электролит. Раствор ортофосфорной кислоты 350–550 г/л. Получаемая пленка очень плохо окрашивается, зато отлично растворяется в никелевом и кислом медном электролите при осаждении этих металлов, то есть применяется в основном как промежуточный этап перед омеднением или никелированием.

- Хромовый электролит. Раствор хромового ангидрида 30–35 г/л и борной кислоты 1–2 г/л. Полученная пленка имеет красивый серо-голубой цвет и похожа на эмалированную поверхность, процесс получил отсюда название эматалирования. В настоящее время эматалирование очень широко применяется и имеет ряд других вариантов состава электролита, на основе других кислот.

- Смешанный органический электролит. Раствор содержит щавелевую, серную и сульфосалициловую кислоты. Цвет пленки отличается в зависимости от марки сплава анода, характеристики покрытия по прочности и износостойкости очень хорошие.

Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

Оборудование для анодирования алюминия в домашних условиях

Теперь вам стало известно, что собой представляет анодирование. Пришло время выяснить, какое именно оборудование необходимо для этого. Итак, для работы потребуется несколько ванночек для деталей с разными размерами. Они должны быть сделаны из алюминия. В качестве альтернативы можно воспользоваться полиэтиленом или пластмассой. Стенки и дно пластиковой ванны должны быть покрыты листами алюминиевой фольги. Это необходимо для создания катодно-анодной установки.

У ванны также должны быть высокие теплоизоляционные характеристики. Лишь в этом случае электролит не нагреется сильно, и вам не нужно будет его регулярно менять.

После этого делают катод, для чего применяют свинец. Делается эта деталь исключительно из листового материала. Стоит отметить, что площадь катода обязательно должна быть вдвое больше площади обрабатываемой детали. В катоде должны быть специальные отверстия, предназначенные для выпуска газов.

В катоде должны быть специальные отверстия, предназначенные для выпуска газов.

После подготовки катода, необходимо изготовить электролит, поместить его внутрь ванны, положить туда элемент и подсоединить к «плюсу» источник электрического тока. Пластину из свинца нужно подключить к «минусу». Для того чтобы металлический сплав начал анодировать, сгодится источник электропитания на полтора ампера и двенадцать ватт. Что касается затрачиваемого времени, то для элементов небольшого размера процедура займет примерно тридцать минут. Чтобы произвести полноценный профиль из алюминия, понадобится три-четыре часа.

Расцветка изделия может различаться. Тут все зависит от применяемой методики анодирования в домашних условиях. С применением анилиновых красок детали металла можно выкрасить даже в черные оттенки.

Преимущества анодированных поверхностей

- Выдающиеся антикоррозийные свойства. Оксидная плёнка надёжно защищает от обычной влаги и от большинства агрессивных сред.

- Прочность оксидной плёнки.

Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы.

Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы. - Непроводимость тока. Парадоксальным образом образованная на металле и из металла оксидная плёнка практически является диэлектриком – что находит своё применение в создании электролитических (оксидных) конденсаторов.

- Экологический аспект: при производстве посуды нанесённая на неё оксидная плёнка не даёт ионам металла переходить в пищу, не даёт ей подгорать, стенки и дно посуды приобретают устойчивость к большим перепадам температуры.

- Широкое использование анодированных поверхностей металла в дизайне. Применение в растворах электролита некоторых солей позволяет получать глубокие и насыщенные оттенки.

Особенности анодированных

Данная процедура широко применяется в промышленных масштабах, кроме того, осуществить самостоятельное оксидирование стали, алюминия или меди можно и в домашних условиях. Последний вариант будет отличаться от профессионального процесса, однако он удобен для обработки небольших деталей.

Изделия, которые на своей поверхности имеют образовавшуюся после анодирования пленку, обладают следующими характеристиками:

- повышенная устойчивость к коррозии;

- увеличивается прочность таких материалов как сталь и алюминий;

- изделие становится нетоксичным;

- отсутствие возможности проведения тока;

- подготовленная поверхность подходит под дальнейшую обработку с помощью гальванического покрытия.

Процедура анодирования металла применяется для производства посуды – обработанные таким методом изделия не пригорают на плите и безопасны для приготовления пищи. Материалы с оксидной пленкой используют при изготовлении некоторых инструментов, строительных материалов, светотехнических приборов, предметов домашнего обихода. Кроме того, обработке подвергаются изделия из серебра.

Широко распространено цветное анодирование, которое позволяет придать деталям разнообразный декор. Окрашенные таким способом изделия имеют более ровный и глубокий цвет.

Обработанные анодированием поверхности инструментов и приспособлений не растрескиваются при эксплуатации, сохраняя первозданный вид на долгий срок. Кроме того, плоскость становится более крепкой, что позволяет ей выдерживать повышенные нагрузки и механическое воздействие.

Анодирование разных металлов

Нержавеющая сталь

Самый трудный для анодирования объект из-за своей химической инертности. Чтобы получить на ней оксидированную поверхность, нержавейку предварительно подвергают процедуре никелирования. Хотя сейчас ведется активная разработка специальных диффузионных паст, на которых оксид будет образовываться без никелевой «подушки».

Медь

Оксидированию поддаётся плохо, а там, где это требуется, применяют дорогие соли в качестве присадок к электролитам или используют не экологичные фосфатные или оксалатные растворы. На практике этот процесс применяют крайне редко.

Титан

Металлические изделия из титана проходят обязательную процедуру оксидирования, из-за того, что нанесение оксидной плёнки на 15-28% увеличивает износостойкость верхнего слоя изделий из титана. А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

А также дополнительно придаёт изделиям декоративность, кардинально меняя цвет. Титан очень нетребователен к составу кислот для электролитических реакций – подойдёт практически любая.

Серебро

Для создания оксидной плёнки на серебре, применяют серную печень – сплав порошкообразной серы с поташом при сильном нагревании без присутствия воды. Впрочем, такой метод нанесения оксидных плёнок применяют и для бронзы, где получаемая плёнка называется искусственной патиной. На серебре обработка таким реактивом способна дать синий и фиолетовый цвета. Но без изменения свойств серебра как металла.

Анодирование алюминия

Оксидирование этого металл даёт самые широкие возможности с широчайшей сферой применения. Есть много способов образования на поверхности этого металла оксидов, более половины из них связаны с получением цветных ярко окрашенных, поверхностей.

Чем отличается анодированный алюминий от обычного — Металлы, оборудование, инструкции

youtube.com/embed/0OMdKz-j6WY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

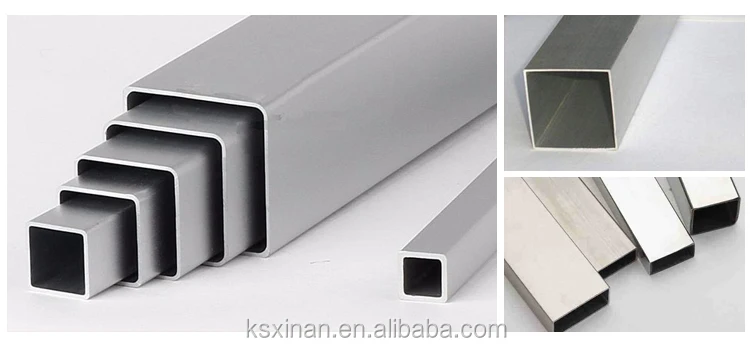

Что такое анодированный алюминиевый уголок

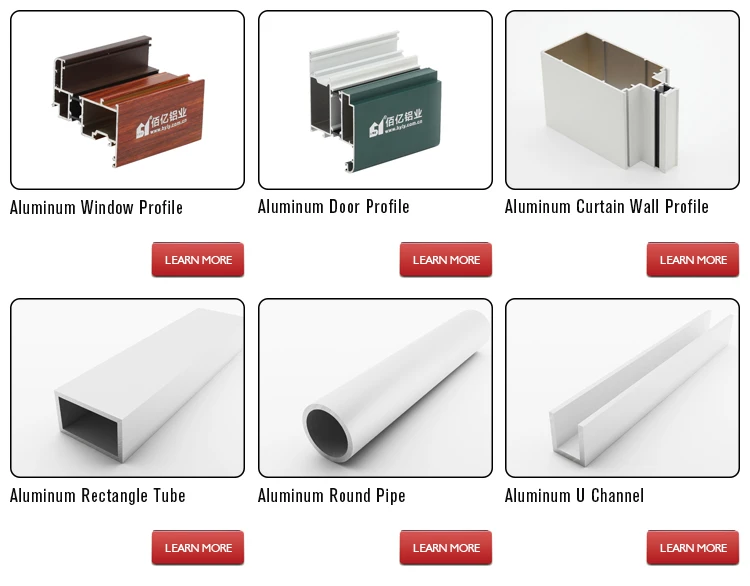

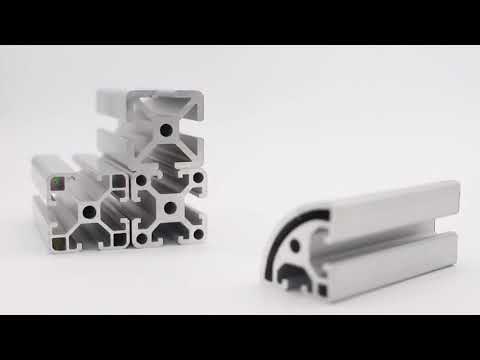

Что такое анодированный алюминиевый уголок. Ещё совсем недавно Г – образный алюминиевый профиль, представлял собой продукт , предназначенный главным образом для вспомогательного или второстепенного строения. Говоря проще , чаще являлся заготовкой из которой в последствии изготавливали различные элементы крепежа и части конструкций. Однако с приходом новых технологий , а самое главное новых видов обработки поверхности алюминия, уголок стал занимать всё более крупные доли в строительных проектах.

В этой статье мы поговорим об анодировании и в частности об анодированном уголке. Многие считают , что нет никакой разницы между алюминиевым уголком и анодированным алюминиевым уголком. Различия есть и очень серьёзные. Во первых стоит обзорно понять , как производится анодирование. Представьте себе резервуар , наполненный электролитом. В эту ёмкость помещают алюминиевый уголок , после чего через поверхность Г- образного профиля пропускают электрический ток. В результате химической реакции , образуется оксидный слой , который качественно меняет и характеристики и внешний вид уголка. Такой способ называется электрохимическим. Стоит заметить , что слой оксидной плёнки может быть разной толщины. Это зависит от температуры электролита в резервуаре. Чем выше температура , тем тоньше слой и наоборот . Итак, что же получает алюминиевый уголок в процессе анодирования.

Представьте себе резервуар , наполненный электролитом. В эту ёмкость помещают алюминиевый уголок , после чего через поверхность Г- образного профиля пропускают электрический ток. В результате химической реакции , образуется оксидный слой , который качественно меняет и характеристики и внешний вид уголка. Такой способ называется электрохимическим. Стоит заметить , что слой оксидной плёнки может быть разной толщины. Это зависит от температуры электролита в резервуаре. Чем выше температура , тем тоньше слой и наоборот . Итак, что же получает алюминиевый уголок в процессе анодирования.

Прежде всего защитный слой. Помимо того, что он предохраняет поверхность от повреждений, не мало важным фактором является сияющий внешний вид. Если сравнивать анодированный уголок с каким либо другим материалом, то больше всего он имеет сходство с нержавеющим аналогом в зеркальной обработке. При гораздо лучшей светоотражающей поверхности. Поэтому кстати анодированный уголок часто встречается в подводных частях конструкций плавучих средств по всему миру.

Следующий фактор на который нужно обратить внимание это большие изменения в электро проводимости продукта. Если обычный алюминиевый уголок активно проводит электрическое напряжение, то его анодированный аналог практически обесточен, или если хотите утратил эту техническую особенность. К тому же оксидная плёнка настолько проникает в структуру алюминия, что ей не страшны постоянное трение, потускнение поверхности и появление трещин. Всё вышеперечисленное прямо указывает на неоспоримые преимущества анодированного алюминиевого уголка над его алюминиевым аналогом. Если проводить прямые параллели между двумя данными алюминиевыми продуктами , то стоит обратить внимание на все плюсы и минусы .

Итак, к плюсам анодированного алюминиевого уголка можно отнести прочность, блестящий внешний вид, долговечность . К минусам, небольшое увеличение веса и более высокую стоимость. Однако все эти минусы нивелируются в процессе применения , так как срок службы анодированного алюминиевого уголка, гораздо больше чем у обычного алюминиевого уголка. Перед вами стоит выбор между анодированным или простым алюминиевым уголком? На наш взгляд это два абсолютно разных продукта.

Перед вами стоит выбор между анодированным или простым алюминиевым уголком? На наш взгляд это два абсолютно разных продукта.

Что касается стоимости, процесс анодирования увеличивает стоимость алюминия примерно на тридцать процентов. Это существенно, но не критично, учитывая качественные особенности анодированного уголка. К примеру простой алюминиевый уголок со средним сроком службы пять лет, и анодированный срок службы которого зависит не от времени ,а от вашего отношения к изделию. К тому же поверхность анодированного уголка имеет ярко выраженную декоративную направленность. Вы получаете два в одном, по цене гораздо ниже , если суммировать двойную стоимость алюминиевого уголка. Что касается применения , то сразу стоит оговориться, анодированный алюминиевый уголок пригоден к производству абсолютно любой продукции, в частности той, что использует в своём составе алюминиевый уголок.

В наши дни анодированный уголок практически вытеснил обычный алюминиевый уголок из элементов высокопрочной фурнитуры. Облицовка витрин , рекламных конструкций всё чаще выполнена с применением именно анодированного уголка. Анодированный уголок признан всеми мировыми лидерами в сфере дизайна и отделки помещений. Кампания КМКСТАЛЬ предлагает приобрести анодированный алюминиевый уголок в Перми. Мы гарантируем высокое качество продукции и сжатые сроки поставки и изготовления. Рады будем видеть вас в нашем офисе. По всем вопросам , связанными с анодированным алюминиевым уголком, звоните по телефонам , указанным на сайте kmkstal.ru

Облицовка витрин , рекламных конструкций всё чаще выполнена с применением именно анодированного уголка. Анодированный уголок признан всеми мировыми лидерами в сфере дизайна и отделки помещений. Кампания КМКСТАЛЬ предлагает приобрести анодированный алюминиевый уголок в Перми. Мы гарантируем высокое качество продукции и сжатые сроки поставки и изготовления. Рады будем видеть вас в нашем офисе. По всем вопросам , связанными с анодированным алюминиевым уголком, звоните по телефонам , указанным на сайте kmkstal.ru

Анодированный алюминий: ответы на 10 важных вопросов

Вы, вероятно, видели изделия из анодированного алюминия в своей повседневной жизни. Анодирование — это простой способ защитить алюминий от коррозии и придать ему яркий цвет. Вы найдете эту отделку на спортивном инвентаре, автомобильных деталях, портативных устройствах и широком спектре других продуктов.

Если вам интересно, является ли анодирование лучшим способом отделки алюминиевых изделий, или хотите узнать больше о процессе и его преимуществах, эта статья для вас.

Здесь мы отвечаем на некоторые из наиболее часто задаваемых вопросов об анодировании алюминия, чтобы помочь вам решить, подходит ли этот процесс для вашей продукции.

Содержание

1) Что такое анодированный алюминий?

Воздействие на металл определенных сред, таких как воздух и влажность, приводит к образованию слоя оксида металла на открытой поверхности. В большинстве случаев оксидный слой является пассивным, что означает, что он больше не реагирует с окружающей средой так, как это делает чистый металл. Ржавчина, которая образуется на железе, когда оно остается незащищенным, является одним из примеров этого.

Подобно железу и другим металлам, алюминий естественным образом образует слой оксида при контакте с воздухом или влагой. Однако, в отличие от железа, образующийся слой оксида не является чешуйчатым или чрезмерно пористым и служит защитным экраном, предотвращающим дальнейшее окисление алюминия.

Другими словами, алюминий создает свой собственный тонкий барьер против коррозии, слегка подвергаясь коррозии. Это похоже на то, как человеческая кожа загорает, чтобы защитить себя от дальнейшего повреждения, вызванного солнечными лучами или другим ультрафиолетовым светом.

Это похоже на то, как человеческая кожа загорает, чтобы защитить себя от дальнейшего повреждения, вызванного солнечными лучами или другим ультрафиолетовым светом.

Когда вы анодируете алюминий, он проходит через процесс, который утолщает этот естественный защитный слой оксида. Анодирование улучшает свойства оксидного слоя, и эти свойства рассматриваются по одному в следующих разделах.

2) Как работает процесс анодирования?

Вопреки здравому смыслу, процесс анодирования не требует, чтобы технические специалисты наносили продукт на алюминиевую поверхность. Как объяснялось ранее, в этом процессе используется реакция, которая естественным образом происходит на алюминии при контакте с определенными элементами, и поднимает его на ступеньку выше.

После того, как алюминий прошел процесс формовки — например, экструзию — полученная алюминиевая деталь погружается в электролитическую ванну. При погружении в жидкость к ванне прикладывается электрический ток большой силы и низкого напряжения. Химическая реакция окисления происходит, когда ток проходит через алюминий, образуя оксидный слой, более толстый, чем естественный.

Химическая реакция окисления происходит, когда ток проходит через алюминий, образуя оксидный слой, более толстый, чем естественный.

3) Повышает ли анодирование износостойкость?

Да, анодирование повышает износостойкость. Оксидный слой, образующийся на поверхности алюминия, обладает керамическими свойствами, одним из которых является повышенная износостойкость по сравнению с самим алюминием. Анодированный алюминий лучше, чем необработанный алюминий, устойчив к вмятинам и царапинам, обеспечивая более прочную отделку.

4) Повышает ли анодирование коррозионную стойкость?

Да, это так. Подобно естественной пассивной оксидной пленке, толстый слой оксида, полученный в процессе анодирования, также повышает коррозионную стойкость. Пассивная пленка в значительной степени химически инертна и не разрушается и не подвергается коррозии в окружающей среде.

В результате анодированный слой защищает нижележащий алюминий от коррозии. Анодированный алюминий имеет более толстый пассивный слой, чем естественно пассивированный алюминий, что означает, что он более устойчив к деградации и последующей коррозии.

5) Как окрашивать детали из анодированного алюминия?

Еще одним преимуществом анодирования алюминия является то, что поверхность металла становится пористой. Благодаря микропорам анодированный алюминий идеально подходит для нанесения красителя — они действуют как колодцы, в которых может скапливаться краска.

После нанесения красителей поры могут быть запечатаны, в результате чего цвет встраивается в оксидный слой. Поскольку краска теперь является частью этого пассивного слоя, она не выцветает и не отслаивается, обеспечивая прочную, долговечную и элегантную отделку.

6) Улучшает ли анодирование адгезию грунтовок и клеев?

Да, по той же причине, что анодированный алюминий отлично поддается окрашиванию. Пористая поверхность анодированного алюминия означает, что клей или грунтовка имеют увеличенную контактную поверхность и лучшие места для «схватывания». Поры позволяют клею или грунтовке частично проникать в поверхность, в результате чего получается ровный слой клея или грунтовки с высокой адгезией, который с меньшей вероятностью отслаивается.

7) Улучшает ли анодирование теплоотвод?

Да, это так. Если предмет горячее, чем его окружение, он начнет остывать. Чем больше площадь поверхности горячего предмета, тем быстрее он рассеивает свое тепло. Анодированный алюминий имеет большую площадь поверхности, чем необработанный алюминий, и поэтому он более эффективно выделяет тепло.

Улучшенная теплопроводность или рассеивание тепла является результатом улучшенной конвективной теплопередачи и повышенной излучательной способности. На конвективный теплообмен, который представляет собой теплообмен между поверхностью и окружающим воздухом, в первую очередь влияет конструкция и в некоторой степени анодирование.

Лучистый теплообмен, также называемый коэффициентом излучения, происходит между двумя поверхностями и значительно улучшается при анодировании. Это свойство делает анодированный алюминий идеальным для небольших радиаторов, как описано в нашей статье о радиаторах из анодированного алюминия здесь.

8) Влияет ли анодирование на прочность алюминия?

Нет, это не так. Анодирование не повлияет ни положительно, ни отрицательно на прочность алюминиевого изделия. Процесс анодирования затрагивает только очень небольшой слой на поверхности алюминия, на шкале микрометров.

Анодирование не повлияет ни положительно, ни отрицательно на прочность алюминиевого изделия. Процесс анодирования затрагивает только очень небольшой слой на поверхности алюминия, на шкале микрометров.

Поскольку объем алюминиевой детали остается неизменным, изделие сохраняет свойства, полученные в результате формовки и обработки перед анодированием.

9) Обладает ли анодированный алюминий высокой электропроводностью?

Нет, это не так. Алюминий сам по себе обладает высокой проводимостью; однако оксидный слой имеет физические и химические свойства, напоминающие керамику. Одной из основных характеристик керамики является электрическая изоляция.

Деталь из анодированного алюминия по-прежнему обладает ограниченной электропроводностью при контакте, поскольку оксидный слой очень тонкий, но проводимость значительно ниже по сравнению с необработанным алюминием. Несмотря на то, что существуют обходные пути, вы можете рассмотреть возможность другой обработки ваших алюминиевых изделий, если электропроводность является важным аспектом конструкции изделия.

10) В чем разница между анодированием типа II и типа III?

Процесс анодирования требует надлежащего выбора многих переменных: типа ванны, температуры, напряжения, силы тока и т. д. В связи с этим необходимы определенные спецификации, чтобы обеспечить стабильное достижение желаемого результата.

Наиболее распространенным способом определения различных типов анодирования является военная спецификация для анодных покрытий для алюминия и алюминиевых сплавов MIL-A-8625. В общих чертах, этот документ разделяет типы анодирования на Тип I, II и III.

Анодирование типа I, самый старый известный метод, выполняется в ванне с хромовой кислотой. Типы II и III производятся в серной кислоте.

Разница между типом II и типом III заключается в толщине образующегося оксидного слоя. Анодирование типа II, применяемое наиболее часто, имеет слой толщиной от 1,8 до 25 микрометров. Анодирование типа III, также известное как твердое анодирование и используемое там, где требуется повышенная износостойкость и коррозионная стойкость, состоит из оксидных слоев толщиной более 25 микрометров.

Следует ли анодировать алюминиевые профили?

Выбор того, следует ли анодировать алюминиевые профили, зависит от предполагаемого применения изделий. Как показано в этой статье, у анодирования есть как преимущества, так и недостатки.

Предположим, что вас больше всего беспокоит коррозионная стойкость и очень красивый металлический вид, или вы хотите улучшить коэффициент излучения или адгезию грунтовок или клея. В этом случае анодирование может быть идеальным для отделки экструдированных изделий.

Однако анодирование может быть не лучшим вариантом, если важна электропроводность или если на изделии должны быть выполнены дополнительные процессы формовки. Это может привести к растрескиванию оксидного слоя. Анодирование также немного увеличивает размеры изделия. Поэтому не рекомендуется, если вы работаете с очень жесткими допусками по размеру.

Если вы ищете альтернативу анодированию, вы можете рассмотреть возможность использования порошкового покрытия в качестве способа отделки алюминиевых изделий, придав им яркую окраску. Если матовое покрытие подходит для вашего применения, и вам нужна более длительная долговечность и защита от выцветания под воздействием ультрафиолетового излучения, вы можете подумать о покрытии PVDF ваших алюминиевых изделий.

Если матовое покрытие подходит для вашего применения, и вам нужна более длительная долговечность и защита от выцветания под воздействием ультрафиолетового излучения, вы можете подумать о покрытии PVDF ваших алюминиевых изделий.

Различия между алюминиевыми сплавами и лучшими для анодирования

23

/ 100

Что касается алюминиевых сплавов, то большинство марок обладают хорошим внешним видом и коррозионной стойкостью. Однако для достижения оптимальных результатов процесс анодирования необходим. Анодирование увеличивает количество оксида алюминия на поверхности алюминиевой подложки. Это увеличивает способность детали/компонента противостоять коррозии. Он также может изменить свой внешний вид.

На рынке существует множество различных алюминиевых сплавов и марок, которые можно анодировать, но некоторые из них лучше других.

Наиболее подходящими для процесса анодирования алюминиевыми сплавами являются серии 5XXX, 6XXX и 7XXX. Почему? Потому что процесс анодирования иногда может изменить размер слоя оксида алюминия на алюминиевых сплавах. Это покрытие может обеспечить неоптимальную защиту для некоторых сплавов. Кроме того, некоторые сплавы могут иметь нежелательный цвет, например, темно-серый, желтый или коричневый цвет после процесса анодирования.

Это покрытие может обеспечить неоптимальную защиту для некоторых сплавов. Кроме того, некоторые сплавы могут иметь нежелательный цвет, например, темно-серый, желтый или коричневый цвет после процесса анодирования.

В этой статье я хотел бы сосредоточиться на разнице между алюминиевыми сплавами 5052 и 3003. Кроме того, я расскажу, почему некоторые алюминиевые сплавы, такие как 6061 и 5052, легче анодировать, а сплавы 3003 и 2024 труднее. Сначала я расскажу об основных сериях сплавов, чтобы дать вам некоторое представление.

1XXX Серия – В эту серию входит чистый алюминий. Алюминий этой серии может быть анодирован, в результате чего образуется слой оксида алюминия, который имеет чистый и блестящий блеск. Однако, поскольку чистый алюминий мягкий, анодированный алюминий относительно легко повреждается, и ему не хватает хороших механических свойств по сравнению с другими алюминиевыми сплавами.

2XXX Серия – Эта серия изготовлена из алюминиевого сплава с медью. Медь, встроенная в эти сплавы, делает алюминиевый сплав прочнее и тверже, чем в серии 1XXX. Медь улучшает механические свойства алюминия, но также делает эти сплавы плохим выбором для анодирования. При анодировании эта серия обычно оставляет оксидный слой желтоватого цвета, визуально непривлекательный. Наконец, этот вариант обеспечивает плохую защиту от коррозии основного алюминиевого сплава.

Медь, встроенная в эти сплавы, делает алюминиевый сплав прочнее и тверже, чем в серии 1XXX. Медь улучшает механические свойства алюминия, но также делает эти сплавы плохим выбором для анодирования. При анодировании эта серия обычно оставляет оксидный слой желтоватого цвета, визуально непривлекательный. Наконец, этот вариант обеспечивает плохую защиту от коррозии основного алюминиевого сплава.

3XXX Серия – В этой серии алюминий легирован марганцем. Вы получите хорошую защиту с алюминиевыми подложками, легированными марганцем, но вы также получите уродливое коричневое покрытие. Этот коричневый цвет отличается для некоторых марок алюминия и подложек. Это означает, что очень сложно поддерживать одинаковый цвет компонентов в процессе сборки.

Серия 4XXX – Серия 4XXX изготовлена из алюминиевого сплава с кремнием. Он обеспечивает хорошую защиту после процесса анодирования. Однако серия 4XXX дает темно-серый цвет, который может быть визуально непривлекательным для вашего приложения.

Серия 5XXX — Как и серия 3XXX, сплавы этой серии также содержат марганец. После процесса анодирования сплавы этой серии образуют чистый, прочный оксидный слой, что делает их идеальными для анодирования. Эти сплавы иногда заменяют сплавом серии 4ХХХ для сварки присадочного металла. Это связано с тем, что цвет сварного шва близко соответствует остальной части сборки из анодированного алюминия.

6XXX Серия – Эта серия была разработана для сплавов алюминия с кремнием и магнием. Оба этих сплава являются отличным выбором для анодирования. Оксидный слой после анодирования прозрачен и обеспечивает превосходную защиту. Эта серия сплавов обладает идеальными механическими свойствами и легко поддается анодированию. Этот вариант наиболее часто используется для конструкционных применений.

7XXX Серия – в этой серии в качестве основного легирующего элемента используется цинк. Он легко анодируется, образующийся оксидный слой прозрачен и обеспечивает превосходную защиту. Однако, если уровень цинка становится слишком высоким, оксидный слой может сделать компонент коричневатым после анодирования.

Однако, если уровень цинка становится слишком высоким, оксидный слой может сделать компонент коричневатым после анодирования.

Разница между 5052 и 3003

Наиболее распространенными сплавами, используемыми в промышленности, являются алюминиевый лист 3003 и алюминиевый лист 5052. Это связано с тем, что они являются наиболее востребованными сплавами в алюминиевой промышленности. Однако даже незначительные изменения в составе этих сплавов имеют большое значение, когда речь идет о требуемых свойствах и конечных применениях.

3003 обычно легируют марганцем (Mn), а основным ингредиентом сплава 5052 является магний (Mg). 3003 представляет собой сплав магния, меди, кремния, железа и цинка. 5052 представляет собой сплав кремния, меди, марганца, магния, хрома и цинка.

Механические свойства стали 3003 и 5052

Механические свойства стали 3003 и 5052 показывают, что даже самые незначительные изменения в составе легирующих добавок имеют существенное значение, когда речь идет о прочности на растяжение. 3003 h24 имеет предел прочности при растяжении в диапазоне 20–26 тысяч фунтов на квадратный дюйм, предел текучести 21, удлинение 8,3% и твердость по Бринеллю 40, в то время как 5052 h42 имеет предел прочности при растяжении в диапазоне 31–38 тысяч фунтов на квадратный дюйм, предел текучести 28, удлинение 12 % и твердость по Бринеллю 60,9.0003

3003 h24 имеет предел прочности при растяжении в диапазоне 20–26 тысяч фунтов на квадратный дюйм, предел текучести 21, удлинение 8,3% и твердость по Бринеллю 40, в то время как 5052 h42 имеет предел прочности при растяжении в диапазоне 31–38 тысяч фунтов на квадратный дюйм, предел текучести 28, удлинение 12 % и твердость по Бринеллю 60,9.0003

Различия в формовке и изготовлении

3003 алюминий довольно пластичен, но при этом обеспечивает достойную коррозионную стойкость и обрабатываемость. Он также умеренно прочен и поддается сварке. Однако алюминий 5052 прочнее и обладает лучшей коррозионной стойкостью, хорошим рисунком, хорошей формуемостью, а также поддается сварке.

3003 широко рассматривается как очень практичный алюминий общего назначения для приложений средней прочности. Наши клиенты обычно выбирают алюминий 3003 из-за его отличной обрабатываемости и характеристик рисования. 3003 также можно сваривать и паять всеми промышленными методами, и он обладает высокой коррозионной стойкостью.

5052 прочный, легко обрабатывается и чрезвычайно устойчив к коррозии. Он известен во всей отрасли как самый прочный из используемых нетермообрабатываемых алюминиевых листов и плит. 5052 также универсален и стоит меньше, что делает его одним из самых удобных сплавов. Этот вариант обеспечивает превосходные свойства волочения и высокую скорость упрочнения. Многие клиенты в морской отрасли выбирают этот сплав из-за его способности противостоять коррозии в соленой воде, где он используется во многих областях, от деталей и компонентов до внешней отделки.

Общие области применения алюминиевых сплавов 3003 включают оборудование, резервуары, общее производство листового металла и химическое оборудование. Общие конечные пользователи 5052 включают производителей высокопрочного листового металла, производителей бытовой техники, автомобильной и морской промышленности, а также производителей общественного питания и медицинского оборудования.

3003 и 5052 очень похожи по химическому составу, но, как я объяснял ранее, у них есть существенные различия. Для многих применений эти сплавы могут использоваться взаимозаменяемо, особенно в работе с листовым металлом.

Для многих применений эти сплавы могут использоваться взаимозаменяемо, особенно в работе с листовым металлом.

Почему некоторые сплавы, такие как 6061 и 5052, легче анодировать

Серия 6XXX была создана для алюминия, легированного магнием и кремнием. Эти сплавы являются отличными кандидатами для анодирования, поскольку оксидный слой, который следует за процессом анодирования, прозрачен и обеспечивает превосходную защиту. Сплавы серии 6XXX обладают превосходными механическими свойствами и легко анодируются, поэтому их обычно используют для конструкционных применений.

Серия 5XXX легирована марганцем. При анодировании сплавы серии 5XXX образуют прочный и прозрачный оксидный слой. Это делает их отличными кандидатами на анодирование. При этом есть несколько важных моментов, которые следует учитывать при применении процесса анодирования сплавов серии 5XXX. Например, некоторые легирующие элементы, такие как марганец и кремний, должны находиться в пределах определенного диапазона состава, поэтому выбор процесса анодирования имеет решающее значение. Эти сплавы часто заменяют сплавом серии 4XXX для сварки присадочного металла, потому что полученный сварной шов не отличается по цвету от остальной части анодированного алюминиевого узла.

Эти сплавы часто заменяют сплавом серии 4XXX для сварки присадочного металла, потому что полученный сварной шов не отличается по цвету от остальной части анодированного алюминиевого узла.

Почему сложнее анодировать такие сплавы, как 3003 и 2024

Алюминий, легированный марганцем, также типичен для серии 3XXX. Хотя анодированный слой обеспечивает хорошую защиту алюминиевой подложки, легированной марганцем, он создает визуально нежелательный коричневатый цвет. Кроме того, этот коричневый цвет иногда отличается от субстрата к субстрату и особенно от сорта к сорту. Это затрудняет сохранение одинакового цвета в алюминиевой сборке серии 3XXX.

Серия 4XXX изготовлена из сплава алюминия с кремнием. Анодированный материал 4XXX хорошо защищен слоем оксида алюминия, созданным в процессе анодирования. Тем не менее, важно знать, что серия 4XXX имеет темно-серый цвет, который также лишен эстетической привлекательности. Сплавы 4ХХХ чаще всего используются для сварки других сплавов, таких как 6ХХХ, но если эти сварные узлы анодированы, важно отметить, что металл шва не будет соответствовать цвету основного металла.

Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии.

Получается при воздействии на металл кислых электролитов. Структурированная порами поверхность служит отличной основой для того, чтобы на неё легли лакокрасочные материалы, которые своей структурой, образующейся в процессе полимеризации основы, закрепляется во фракталах пор. То есть анодированная поверхность способствует повышенной адгезии. Медь в этих сплавах создает очень прочный и твердый Al -сплав. Хотя медь полезна для улучшения механических свойств Al, она, к сожалению, делает эти сплавы плохими кандидатами на анодирование, матовый цвет не дает привлекательности таким изделиям.

Медь в этих сплавах создает очень прочный и твердый Al -сплав. Хотя медь полезна для улучшения механических свойств Al, она, к сожалению, делает эти сплавы плохими кандидатами на анодирование, матовый цвет не дает привлекательности таким изделиям.

Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать.

Тут всё просто: ванна с электролитом из инертного, не вступающего в реакцию, материала, притом обладающего свойствами теплоизолятора для предотвращения перегрева электролита. И катод, материал которого находится в прямой зависимости от того материала, который нужно анодировать. При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом.

При изгибании покрытой поверхности слышен характерный треск пленки, но свойства она от этого не теряет. Недостатком является слабая пористость и ухудшенная адгезия по сравнению с сернокислым электролитом. Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения.

Анодировать в данном электролите можно не менее успешно алюминиевые детали любого назначения. Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы.

Оксиды по своим прочностным физическим характеристикам в большинстве случаев прочнее металла, на котором они образованы.