Двп горючесть: Поскольку массовое применение токсичных, экологически опасных древесных плит в строительстве, безусловно, нанесет серьезный ущерб здоровью миллионов людей, необходимо серьезно и аргументированно рассмотреть эколого-технические характеристики наиболее масс

Содержание

Поскольку массовое применение токсичных, экологически опасных древесных плит в строительстве, безусловно, нанесет серьезный ущерб здоровью миллионов людей, необходимо серьезно и аргументированно рассмотреть эколого-технические характеристики наиболее масс

Чтобы эколого-техническая оценка древесных плит не носила произвольный характер, напомним четыре основных принципа экологической безопасности материалов для жилого дома.

1. Химическая безопасность: материалы не должны выделять в воздух помещений вредные летучие вещества, а концентрация каких-либо летучих веществ в воздухе жилых помещений не должна превышать среднесуточную концентрацию вещества в атмосферном воздухе — ПДК.

2. Физическая безопасность: материалы должны обеспечивать в помещении тепловой комфорт по величине допустимых значений коэффициента теплосопротивления и коэффициента теплопроводности; материалы не должны электризоваться и накапливать на поверхности заряды статического электричества; материалы не должны экранировать геомагнитное поле земли и излучения из космоса; при ветровых нагрузках материалы не должны быть источником звуковых колебаний на частотах, вредных для здоровья человека; материалы для стен, перегородок и перекрытий должны обладать эффективным звукопоглощением.

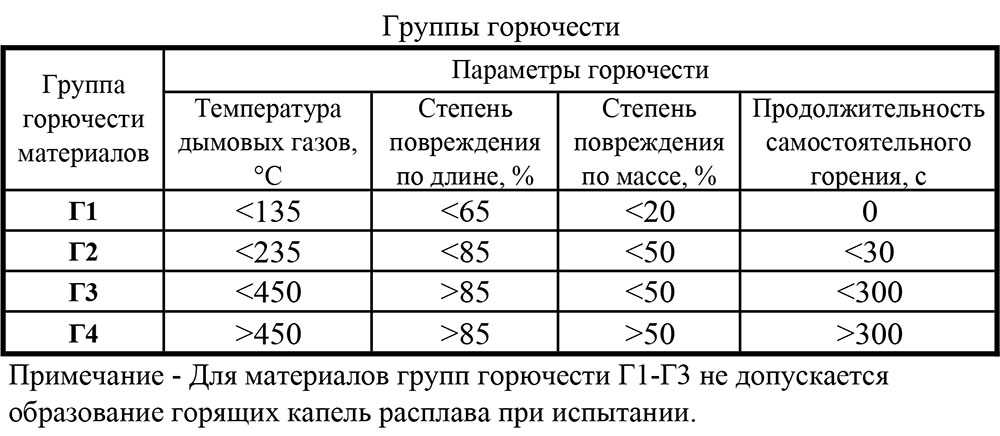

3. Пожарная безопасность: все материалы, применяемые в малоэтажном деревянном доме, должны быть по категории горючести не хуже Г2, а стропильная система и перекрытия — Г1, со временем сохранения конструкционной прочности при пожаре Р60.

4. Биологическая безопасность: все материалы, применяемые в доме, должны быть антисептированы не токсичными для человека антисептиками, не выделяющими в воздух помещений никаких вредных веществ.

Здесь необходимо пояснить, что каждый материал, применяемый в доме, должен соответствовать всем вышеуказанным требованиям одновременно. Только в этом случае жильцам дома может быть гарантировано безопасное проживание, как в обычных условиях эксплуатации помещений, так и в экстремальных ситуациях.

Фанера

Основной объем фанеры в России представлен многослойной фанерой из лущеного шпона, получаемой путем горячего прессования пакета березового шпона, обработанного предварительно клеями на основе карбамидоформальдегидных и фенолформальдегидных смол.

Все фанеры с карбамидформальдегидным связующим выделяют в воздух помещений формальдегид и метанол. Формальдегид является канцерогенным веществом и в этом качестве внесен в список канцерогенов Всемирной организации здравоохранения. Метанол также относится к высокотоксичным веществам.

Достаточно широко известно, что по европейским стандартам ДПМ с формальдегидными связующими по содержанию формальдегида в мг/100 г материала делятся на три категории: Е0 — 6 и менее мг/100 г; Е1 — от 9 до 7 мг/100 г; Е2 — от 10 до 20 мг/100 г.

Лучшие виды фанер, выпускаемых в Российской Федерации, соответствуют всего лишь классу Е2. В странах Восточной и Западной Европы выпускаются фанеры класса Е1, получаемые за счет применения КФ-смол с резко пониженным содержанием формальдегида и метанола. Однако для широкого применения в строительстве не подходит ни фанера Е1, ни тем более Е2. Причины здесь две: 1) отвержденные КФ-смолы, независимо от любых обстоятельств, постоянно отщепляют формальдегид, и 2) уровень его выделения в воздух помещений повышается при повышении температуры и влажности.

В России официально установлено значение ПДК для формальдегида, равное 0,003 мг/м3 воздуха, — это самая жесткая ПДК в мире, что вызвано доказанной канцерогенностью формальдегида. В силу этого, любая фанера, использованная для чернового пола или отделки стен, потолков, будет создавать в помещении концентрацию формальдегида, в 10 и более раз превышающую ПДК.

Для того чтобы вернуть фанеру как отделочный материал в строительство жилья, необходим целый ряд серьезных мер по улучшению качества смолы и введению в состав клеев компонентов, активно поглощающих (необратимо) формальдегид в течение всего срока эксплуатации фанеры, то есть осуществить комплекс технологических и композиционных нововведений, сводящихся к радикальной детоксикации фанеры. Что же касается бакелитовых фанер вышеуказанных марок, то они еще более токсичны, чем фанеры на основе карбамидоформальдегидных связующих, так как, помимо формальдегида и метанола, выделяют в воздух высокотоксичный фенол. Наличие в воздухе одновременно формальдегида, метанола и фенола превращает помещение в настоящую газовую камеру.

Подавляющая масса производимой в РФ фанеры относится к категории горючести Г4, то есть к полностью сгораемым материалам. Только одно предприятие в РФ выпускает трудногорючую фанеру класса Г2, применяемую в вагоно- и судостроении. В то же время введение в состав клеев для фанеры эффективных отечественных антипиренов (одновременно являющихся детоксикантами), а также обработка шпона после выравнивающих вальцов водными растворами высокоэффективных и нетоксичных антипиренов позволяют с небольшими изменениями технологии получать фанеру класса горючести Г2 и, при желании, Г1, с одновременным многократным снижением уровня выделения формальдегида.

Древесно-стружечные плиты — ДСП, ДСТП

Ни одна из разновидностей ДСП, изготавливаемых в России, не соответствует требованиям химической безопасности, прежде всего из-за постоянного, в течение всего времени эксплуатации выделения в воздух помещений формальдегида. Даже при использовании ДСП класса Е1 превышение концентрации формальдегида в воздухе помещений будет многократным по сравнению с ПДК в России. Именно по этой причине Минздрав СССР в конце 80-х годов XX века официально запретил использование ДСП (а также фанеры) в жилищном строительстве.

Именно по этой причине Минздрав СССР в конце 80-х годов XX века официально запретил использование ДСП (а также фанеры) в жилищном строительстве.

Никаких претензий к ДСП с точки зрения физической безопасности не имеется.

В сухих помещениях ДСП соответствуют критерию биологической безопасности. В помещениях с повышенной влажностью могут появляться грибковые образования,

Подавляющая часть выпускаемых в России ДСП относится по горючести к классу Г4 и без специальной противопожарной обработки не может быть использована в жилищном строительстве.

Таким образом, по двум важнейшим критериям экологической безопасности — химической и пожарной российские ДСП не могут быть использованы в жилищном строительстве. Для серьезной реабилитации всех разновидностей ДСП необходимо:

— вводить в состав ДСП детоксиканты, необратимо поглощающие формальдегид в течение всего срока эксплуатации со скоростью, превышающей скорость отщепления формальдегида от отвержденной карбамидоформальдегидной смолы;

— вводить в состав ДСП эффективные антипирены постоянного действия;

— при строительстве жилых помещений обрабатывать внутреннюю поверхность ДСП детоксицирующей и огнезащитной грунтовкой, снижающей как минимум в 10 раз уровень выделения в воздух формальдегида и полностью поглощающей фенол.

Обработанная ДСП переходит по горючести из класса Г4 в класс Г1.

Ориентированные стружечные плиты — ОСП (OSB-плиты)

За последние три года в рекламно-технических публикациях, посвященных плитам OSB, участилось упоминание так называемых водостойких OSB, к которым относятся OSBЗ и OSB4. Авторы многих публикаций наибольшее внимание уделяют OSBЗ, которые сочетают высокую прочность, водостойкость и приемлемую цену.

Из публикаций, посвященных плитам OSB3 и OSB4, выяснилось, что повышенные прочность и влагостойкость достигаются за счет химико-технологического приема 60-летней давности, а именно путем замены в связующем части карбамидоформальдегидной смолы на фенолформальдегидную и меламинформальдегидную, а также за счет использования смол смешанного состава, например, фенолмеламинкарбамидформальдегидной смолы. В результате этого к выделениям формальдегида из плит OSB, OSB1 и OSB2 добавляются выделения фенола.

Важно также отметить, что «водостойкая» и токсичная плита OSBЗ имеет разбухание по толщине после выдержки в воде 24 часа 20%, а нетоксичная ЦСП марки ЦСП1 — 2% и при этом не называется «водостойкой».

С точки зрения экологической безопасности основная масса плит OSB не проходит в России как материал для жилищного строительства по тем же причинам, что и плиты ДСП, а именно: плиты OSB не соответствуют критериям химической и пожарной безопасности. Несоответствие критерию химической безопасности плит OSB отражено в официальных заключениях различных контрольных органов Российской Федерации.

По горючести плиты OSB относятся к категории Г4. В связи с этим понятно, почему в многочисленных рекламных и рекламно-технических проспектах и статьях ничего не говорится о горючести OSB, в то время как показатели пожарной опасности материалов и конструкций являются важнейшими характеристиками экологической безопасности домов.

Таким образом, выпускаемые в настоящее время плиты OSB неприемлемы для строительства по критериям химической и пожарной опасности.

В связи с этим уместно отметить, что некоторые фирмы, рассчитывающие продавать плиты OSB на российском рынке и знающие о жесткой ПДК для формальдегида в России, пошли на следующее ухищрение. Они стали использовать в качестве связующего жидкие смолы — продукт конденсации бисфенолов с дифенилметандиизоцианатом — и в проспектах пишут: «Наши плиты OSB не содержат формальдегида». При этом не упоминается, что фенолдиизиционатные связующие после отверждения выделяют фенол и органический растворитель, а при горении — набор высокотоксичных веществ, включая синильную кислоту.

Они стали использовать в качестве связующего жидкие смолы — продукт конденсации бисфенолов с дифенилметандиизоцианатом — и в проспектах пишут: «Наши плиты OSB не содержат формальдегида». При этом не упоминается, что фенолдиизиционатные связующие после отверждения выделяют фенол и органический растворитель, а при горении — набор высокотоксичных веществ, включая синильную кислоту.

Плиты МДФ

В помещениях, отделанных стеновыми панелями или половой доской на основе ламинированных плит МДФ, концентрация формальдегида в воздухе в десятки раз превышает ПДК. При этом уместно упомянуть об одном широко распространенном заблуждении: якобы ламинирование древесно-плитных материалов декоративной бумагой или бумажно-слоистым пластиком существенно снижает уровень выделения формальдегида. Дело обстоит как раз наоборот: и декоративная бумага, и бумажно-слоистые пластики пропитаны меламиноформальдегидными смолами, которые после отверждения сами выделяют формальдегид, добавляя его к выделениям из плиты-основы. С точки зрения пожарной безопасности плиты МДФ относятся к категории горючести Г4 и с этой точки зрения не соответствуют требованиям экологической безопасности к материалам жилищного строительства.

С точки зрения пожарной безопасности плиты МДФ относятся к категории горючести Г4 и с этой точки зрения не соответствуют требованиям экологической безопасности к материалам жилищного строительства.

Древесно-волокнистые плиты высокой плотности (твердые) — ДВП-Т

С точки зрения химической опасности плиты ДВП-Т более благополучны, чем рассмотренные ранее плитные материалы. Это вызвано, прежде всего, тем, что при изготовлении ДВП-Т содержание связующего фенолформальдегидной смолы по сухому волокну составляет всего лишь 2,5—3,0% при содержании в ней собственно фенолформальдегидного олигомера 30%, в то время как содержание смол в ранее рассмотренных материалах ДСП, ОЗВ, МДФ составляет 11—14% массовых частей по сухому веществу. В связи с этим уровень выделения из плит ДВП-Т формальдегида и фенола значительно ниже. Однако при санитарно-химической оценке ДВП-Т при 40°С в камере концентрации формальдегида и фенола все же превышают ПДК.

Помимо этого, у предприятий, производящих ДВП-Т по мокрому способу, большие проблемы с загрязнением сточных вод фенолом. В связи с этим по-прежнему очень актуальным остается вопрос о применении связующих, не содержащих ни фенола, ни формальдегида, ни каких-либо других вредных веществ, способных «высаживаться» на древесном волокне при изменении рН водной среды.

В связи с этим по-прежнему очень актуальным остается вопрос о применении связующих, не содержащих ни фенола, ни формальдегида, ни каких-либо других вредных веществ, способных «высаживаться» на древесном волокне при изменении рН водной среды.

Что касается пожарной опасности, то плиты ДВП-Т относятся к категории Г4, то есть к полностью сгораемым материалам. Однако по легкости и технологичности применения в строительстве ДВП-Т является очень привлекательным материалом. Исходя из этого, рекомендуется обработка ДВП-Т в построечных условиях составом, который полностью поглощает и фенол, и формальдегид в течение всего срока эксплуатации и снижает горючесть ДВП-Т до категории Г2, то есть плита приобретает полное соответствие требованиям экологической безопасности.

В заключительной части настоящей публикации целесообразно рассмотреть эколого-технические характеристики некоторых неорганических плитных материалов, по поводу которых довольно часто возникают споры, а в рекламно-технических публикациях содержится много противоречивых данных.

Листы асбоцементные плоские

С точки зрения химической безопасности оценки ЛАП серьезно различаются в России и в Западной Европе. В Западной Европе ЛАП были запрещены к применению в строительстве еще в 80-х годах XX века, и здания, в которых было большое количество ЛАП, были разрушены, например, в Восточной Германии. Резко негативное отношение к ЛАП обусловливалось утверждением, что ЛАП при эксплуатации выделяют тонкие волокна асбеста, которые через воздух попадают в легкие человека и провоцируют развитие рака легких. Российские токсикологи и гигиенисты с этим мнением не согласны, и в России нет запрета на применение ЛАП. Мнение экспертов по этому вопросу следующее: ЛАП становятся полностью химически безопасными, если обе поверхности обработаны нетоксичным, трудногорючим покрытием, полностью исключающим попадание в воздух волокон асбеста в течение всего срока эксплуатации. С точки зрения горючести ЛАП относится к негорючим материалам, физически безопасен, стоек к любым видам биологического воздействия. К недостаткам материала относятся хрупкость, трудная обрабатываемость, отсутствие теплоизолирующих свойств.

К недостаткам материала относятся хрупкость, трудная обрабатываемость, отсутствие теплоизолирующих свойств.

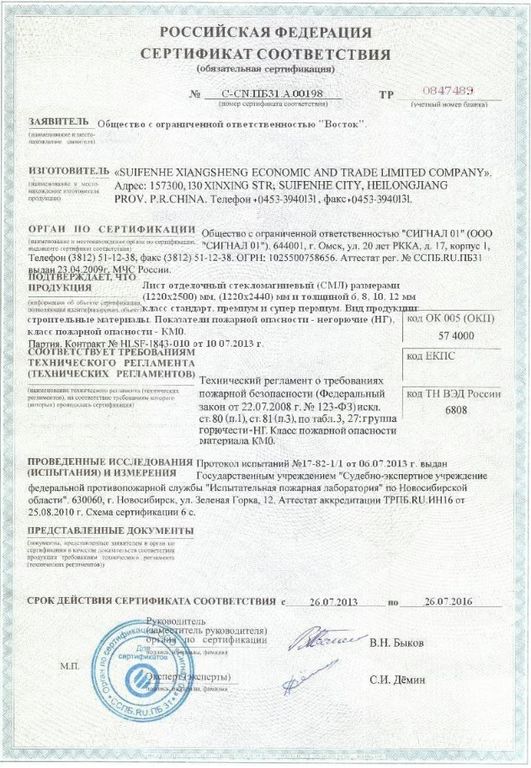

Стекломагнезитовый лист — СМЛ

С точки зрения экологической безопасности в рекламно-технических публикациях СМЛ характеризуются как полностью экологически безопасный материал. По пожарной безопасности СМЛ относятся к негорючим материалам. Особенности химического состава СМЛ обеспечивают его биологическую безопасность. С точки зрения физической безопасности СМЛ также характеризуется положительно. Однако с химической безопасностью СМЛ отнюдь не все ясно. Дело в том, что основой СМЛ является магнезиальный цемент, который получают смешением магнезиального вяжущего и затворителя — хлористого магния, который относится к категории солей слабых оснований и сильных кислот, а, следовательно, во влажной среде подвержен гидролизу с выделением хлористого водорода. Какая доля НСl вновь связывается с гидроксидом магния, а какая выделяется в воздух — неизвестно, и этот вопрос требует специального изучения.

Говоря об эксплуатационных характеристиках СМЛ, необходимо отметить еще одно противоречие — в большинстве материалов подчеркивается высокая влагостойкость СМЛ, и в то же время в работах специалистов по магнезиальным вяжущим отмечается буквально следующее: хлорид магния высокогигроскопичен, поэтому изделия из каустического магнезита, затворенные хлоридом магния, весьма гигроскопичны. Тем не менее, учитывая технические характеристики и технологичность в применении, можно предположить, что объемы производства и продаж СМЛ на рынке плитных материалов будут заметно расти в ближайшие годы.

ДВП: что такое, расшифровка, характеристики

Содержание

- Что такое ДВП. Область применения

- Технология производства

- Способы формования

- Завершающие процессы

- Виды и классы

- Цена или качество

- Плотность, масса, толщина листов

- Виды трердых плит

- Подвиды твердых волокнистых плит

- Названия в зависимости от плотности

- Размеры

- Современное использование некоторых видов

- Нюансы работы с материалом и ремонт ДВП

- Главные достоинства древесноволокнистых плит

- Недостатки ДВП

- Опасна ли ДВП для здоровья

ДВП это листовой материал, получаемый путем термического прессования измельченных древесных волокон с синтетическими смолами и прочими модифицирующими добавками.

<p >Расшифровка аббревиатуры ДВП означает «Древесно-Волокнистые Плиты».

Материал отличается небольшим весом, высокой плотностью и доступной ценой. Он отлично гнется, легко обрабатывается, просто монтируется.

Рисунок 1. ДВП.

Что такое ДВП. Область применения

Древесноволокнистые плиты используются в строительстве, мебельном производстве, быту и прочих сферах.

Основное применение двп:

- выравнивание внутренних поверхностей стен и потолков под обои или покраску;

- теплоизоляция стен, полов и потолков;

- устройство перегородок;

- создание технических коробов и вентиляционных каналов;

- черновой пол или подложка под паркет, линолеум или ламинат;

- изготовление опалубки для заливки бетонных конструкций;

- производство корпусной мебели и дверей;

- изготовление тары и упаковки;

- отделка железнодорожных вагонов, трамваев, метро.

Высокая звукопоглощающая способность позволяет использовать материал в качестве акустической отделки студий звукозаписи, концертных залов, радиостудий.

Многие пользователи интересуются при выборе ДВП, что это за материал, какие существуют разновидности, их плюсы и минусы.

Технология производства

Древесные плиты изготавливаются путем горячего прессования смеси измельченных древесных стружек и волокон с вяжущими полимерными смолами, гидрофобизирующими веществами, упрочнителями, антисептическими составами, антипиренами.

В качестве упрочняющих добавок обычно используется сосновая канифоль.

Способы формования

Существуют четыре основных способа формования, древесноволокнистых плит:

- Сухой (СС) . Измельченные древесные стружки и волокна формируются в равномерный ковер и подвергается горячему прессованию между плитами пресса. После остывания полотно разрезается на плиты требуемых форматов. Структура листов сухого прессования получается рыхлой и пористой. Влажность в процессе производства находится в пределах 8-9%.

- Полусухой (ПСС) . Прессование выполняется сухим способом, но составляющие увлажняются до 16-18%.

- Мокрый (МС). Для производства плит высушенные волокна древесины смешиваются с водой и связующими компонентами, формируются в ковер, прессуется при высокой температуре и нарезаются. Мокрое прессование выполняется на подкладной сетке, обеспечивающей отвод воды. Влажность получаемых листов составляет до 70%.

Рисунок 2. ДВП, изготовленную мокрым способом, можно узнать по тыльной стороне листа.

- Мокро-сухой (МСС) . Ковер формируется мокрым способом, но горячее прессование выполняется после высушивания материала.

Завершающие процессы

После горячего прессования материал перемещается в специальную камеру, где при высокой температуре происходит его высушивание в течение нескольких часов.

Ковер подается на форматно-обрезной станок, где обрезаются продольные кромки и материал разрезается по ширине.

Полученные плитные ленты раскраиваются по длине на форматы с помощью круглых пил. Раскроенные плиты укладываются на поддоны и упаковываются в пачки.

Виды и классы

ДВП классифицируются по составу, структуре, плотности, методу прессования, назначению и другим признакам.

Виды двп по назначению:

- Влагостойкие, изготовленные с применением гидрофобизирующих добавок, повышающих устойчивость к влаге. Могут использоваться в помещениях с повышенной влажностью и для наружных работ.

- Огнестойкие, содержащие в составе антипирены, снижающие горючесть материала.

- Отделочные, с декорированным лицевым слоем. Применяются для чистовой отделки помещений, производства мебели и дверей.

Декорированные плиты могут ламинироваться, оклеиваться пленкой или окрашиваться.

В зависимости от качества обработки лицевой поверхности, изделия подразделяются на первый и второй сорт, и маркируются римскими цифрами I или II.

I. Первый сорт отличается высоким качеством и отсутствием сколов, выступов, неровностей окраски или пятен.

II. Второй сорт может содержать различные дефекты:

- сколы не более 5 мм;

- пятна не более 10 % поверхности.

Второсортные изделия используют как утеплитель, или в местах, где поверхности будут закрыты отделкой или другими материалами.

Цена или качество

Основными критериями при выборе ДВП обычно являются цена и качество.

Древесноволокнистые плиты могут быть как качественными, изготовленными с соблюдений требований Государственных стандартов, так и производимые кустарным способом, с использованием недорогих, не всегда безопасных компонентов. В составе связующего могут использоваться неконтролируемые дозы опасных формальдегидных смол, которые при превышении предельно допустимых концентраций оказывают негативное влияние на здоровье человека.

Поэтому прежде чем приобретать материал, следует потребовать у продавца сертификат качества.

Плотность, масса, толщина листов

В зависимости от плотности, плиты бывают:

- Мягкие (М), плотностью до 400 кг/м3, толщиной 8-25 мм;

- Полутвердые (НТ), плотностью от 400 до 800 кг/м3, толщиной 6-12 мм;

- Твердые (Т), плотностью свыше 800 кг/м3, толщиной 2,5-6мм;

- Сверхтвердые (СТ), плотность которых выше 950 кг/м3, толщиной до 6 мм.

Мягкие и полутвердые листы используют в основном в качестве тепло- и звукоизоляции. Твердые и сверхтвердые плиты применяют при изготовлении изделий, стойких к механическим воздействиям.

Виды твердых плит

Твердые древесноволокнистые плиты подразделяются на марки, в зависимости от вида лицевой поверхности:

- Т — с лицевой поверхностью без отделки;

- Т-В — с повышенной влагостойкостью и необлагороженным лицевым слоем;

- Т-С — с тонкодисперсным покрытием лицевой стороны;

- Т-П — с подкрашенной поверхностью;

- Т-СВ — тонкодисперсное влагостойкое покрытие;

- Т-СП — с подкрашенным тонкодисперсным покрытием.

Лицевая сторона может быть гладкой и облагороженной, а изнанка остается шероховатой для лучшего сцепления с отделываемыми поверхностями.

Подвиды сверхтвердых волокнистых плит

Материал используется в основном в промышленности, и производстве мебели и дверей.

По характеристикам сверхтвердые двп подразделяются:

- СТ — листы, с шероховатым слоем, используемые для устройства перегородок, электрических панелей, оборудования щитков, технологических деталей.

- СТ-С — лицевая сторона плиты изготавливается из мелкоразмолотой древесной массы, уплотненной до гладкого состояния.

Часто сверхтвердые плиты облагораживаются синтетическими или меламиновыми пленками, имитирующими природные материалы: древесину, камень, кирпич. Декор может наноситься с одной стороны, или быть двусторонним.

Материал отличается повышенной твердостью, жесткостью. Стоимость таких плит значительно выше менее твердых аналогов.

Названия в зависимости от плотности

Разновидностями ДВП являются аналогичные плиты различной плотности:

ЛДФ — листы низкой плотности. Мягкие изделия используются в основном в качестве утеплителя и звукоизоляции наружных стен, полов и перегородок.

МДФ — панели средней плотности, изготовленные сухим способом из древесных волокон, с добавлением связующих компонентов. Главное их отличие — ламинирование, шпонирование или окраска лицевой поверхности. Материал применяется в основном в производстве мебельных фасадов.

Рисунок 3.Фасады мебели из МДФ.

ХДФ — листы высокой плотности, изготовленные методом сухого прессования, относятся к твердым плитам (ДВП-Т). Хорошо поддаются лазерной резки и могут использоваться для изготовления ажурных изделий.

Мазонит — материал высокой плотности, производимый на основе древесных опилок со связующим веществом. Экологически чистый продукт, не имеющий в своем составе формальдегидных смол. В качестве связующего используется вещество лигнин, на основе одеревеневших клеточных оболочек растений. Плотные и прочные листы используют при изготовлении верхнего покрытия дверей, называемых мазонитовыми.

Рисунок 4. Мазонитовые двери.

Фибролит — плотный и жесткий древесный материал, изготовленный из смеси древесных материалов с портландцементом, и другими добавками.

Рисунок 5. Плиты декорированы пленкой под дерево.

Размеры

Размеры плит регламентируются ГОСТ 4598-86.

- максимальная длина твердых листов составляет 6100 мм, ширина — 2140 мм;

- максимальная длина мягких листов составляет 5500 мм, ширина — 1220 мм;

- толщина твердых листов может быть от 2,5 до 6 мм;

- мягкие листы выпускаются шириной от 8 до 16 мм.

Наиболее востребованная длина — 2140, 2440, 2745 мм, ширина — 1220, 1700, 1830 мм.

Производители выпускают и другие размеры плит, по индивидуальным размерам потребителя.

Условное обозначение листов состоит из марки, сорта, длины, ширины, толщины, Государственного стандарта.

Современное использование некоторых видов

Технология производства двп позволяет формировать методом горячего прессования изделия любых рельефов и конфигураций:

- арки и полотна межкомнатных дверей;

- фасады кухонной и другой корпусной мебели;

- различные погонажные изделия: наличники, плинтуса, галтели и пр.

В зависимости от формы пресса, могут формироваться скругленные, плавные, изогнутые линии и различные рельефные поверхности.

Материалы высокой плотности хорошо подвергаются лазерной резке. Таким способом создаются прорезные ажуры, идущие на изготовление декоративных перегородок, экранов радиаторов, элементов декора.

Рисунок 6. Декоративная перегородка из ДВП с прорезным ажурным узором.

Декоративная перегородка из ДВП с прорезным ажурным узором.

Нюансы работы с материалом и ремонт двп

Для раскроя древесных плит в домашних условиях можно использовать обычный монтажный нож с острым лезвием или ножовку по металлу.

Для склеивания листов между собой применяют клей ПВА, гранулированный костный клей или специальные составы для ДВП.

Поверхности плит оклеивают обоями, или окрашивают различными красками, с предварительным грунтованием.

Чтобы предотвратить коробление материала, перед наклеиванием обоев древесноволокнистые обои необходимо окрасить.

Вмятины и царапины на поверхности плит выравниваются шпаклевкой.

При наличии сквозных дыр в полу, поврежденные места следует вырезать острым монтажным ножом, внутрь приклеить или прикрутить саморезами заплатку из такого же материала и зашпатлевать эпоксидной смолой или шпаклевкой.

Обработка и ремонт ДВП не требует определенных навыков и доступна даже неопытным мастерам.

Главные достоинства древесноволокнистых плит

ДСП — универсальный материал, получивший широкое распространение благодаря множеству преимуществ перед прочими листовыми материалами:

- высокая механическая прочность;

- простота обработки;

- безопасность для людей и окружающей среды;

- крепление обычными гвоздями или саморезами;

- доступная стоимость;

- возможность нанесения любых отделочных и декорирующих покрытий.

Большие размеры листов способствуют высокой скорости работ по монтажу конструкций.

Качественный материал много лет сохраняет свои эксплуатационные качества и первоначальный внешний вид.

Недостатки ДВП

Мягкие виды ДСП без гидрофобных добавок при увлажнении могут разбухать и деформироваться. Не рекомендуется их использование в неотапливаемых зданиях и помещениях с повышенной влажностью.

Опасна ли ДВП для здоровья

Основным базовым сырьем при производстве ДВП являются экологически чистые древесные волокна, полученные методом размола и пропарки отходов деревообработки, и натуральная целлюлоза.

В качестве связующих и модифицирующих добавок используются не представляющие опасности синтетические смолы, парафин, канифоль, пектол, битум, гипс.

Материал, изготовленный по ГОСТ, соответствует строгим Российским и зарубежным санитарным нормам. Содержание формальдегидных смол в составе двп не превышает 1,3%, что не оказывает негативного влияние на здоровье человека и окружающую среду.

Вредными для здоровья могут быть вещества, выделяемые при горении плит, поэтому категорически не рекомендуется использовать этот материал для растопки каминов и печей.

ДВП — доступный по стоимости и простой в использовании материал.

Большое разнообразие видов древесноволокнистых плит позволяет выбрать материал для любых целей.

Характеристики горения древесноволокнистых плит средней плотности, обработанных антипиреновыми микросферами :: Биоресурсы

Сунь Л., Ван Ф., Се Ю., Фэн Дж. и Ван К. (2012). «Характеристики горения древесноволокнистых плит средней плотности, обработанных огнезащитными микросферами», BioRes. 7(1), 593-601.

Abstract

Огнезащитные частицы (фосфат гуанилмочевины и борная кислота) с морфологическими характеристиками крупных кристаллов или мелких микросфер соответственно наносили на древесные волокна для изготовления древесноволокнистых плит средней плотности (МДФ). Влияние размера частиц антипирена на характеристики горения полученных образцов МДФ определяли с использованием термогравиметрического (ТГ) анализатора и конического калориметра (CONE). Сканирующая электронная микроскопия и лазерный анализ размера частиц показали, что микросферические частицы антипирена имели средний размер приблизительно 20 мкм, что меньше размера кристалла (260 мкм). введение антипирена либо в виде кристаллов, либо в виде микросфер уменьшало потерю веса полученного МДФ, что подтверждается ТГ-анализом и тестом CONE; скорость выделения и общее количество как тепла, так и дыма, по-видимому, были вызваны обработкой как увеличения времени воспламенения, так и степени обугливания MDF. По сравнению с огнезащитными кристаллами мелкие микросферические частицы проявляли большую способность ингибировать выделение тепла и дыма в процессе горения.

Сканирующая электронная микроскопия и лазерный анализ размера частиц показали, что микросферические частицы антипирена имели средний размер приблизительно 20 мкм, что меньше размера кристалла (260 мкм). введение антипирена либо в виде кристаллов, либо в виде микросфер уменьшало потерю веса полученного МДФ, что подтверждается ТГ-анализом и тестом CONE; скорость выделения и общее количество как тепла, так и дыма, по-видимому, были вызваны обработкой как увеличения времени воспламенения, так и степени обугливания MDF. По сравнению с огнезащитными кристаллами мелкие микросферические частицы проявляли большую способность ингибировать выделение тепла и дыма в процессе горения.

Загрузить PDF

Полный текст статьи

Характеристики горения древесноволокнистых плит средней плотности, обработанных Огнезащитным составом Микросферы

Личао Сун, Фэнцян Ван, Яньцзюнь Се, Цзяньвэнь Фэн и Цинвэнь Ван*

Огнезащитные частицы (фосфат гуанилмочевины и борная кислота) с морфологическими характеристиками крупных кристаллов или мелких микросфер соответственно наносили на древесные волокна для изготовления древесноволокнистых плит средней плотности (МДФ). Влияние размера частиц антипирена на характеристики горения полученных образцов МДФ определяли с использованием термогравиметрического (ТГ) анализатора и конического калориметра (CONE). Сканирующая электронная микроскопия и лазерный анализ размера частиц показали, что микросферические частицы антипирена имели средний размер приблизительно 20 мкм, что меньше размера кристалла (260 мкм). Введение антипирена либо в виде кристаллов, либо в виде микросфер уменьшало потерю веса полученного МДФ, что подтверждается ТГ-анализом и тестом CONE; скорость выделения и общее количество как тепла, так и дыма, по-видимому, были снижены по сравнению с необработанными образцами МДФ. Обработки вызвали увеличение как времени воспламенения, так и коэффициента обугливания MDF. По сравнению с огнезащитными кристаллами мелкие микросферические частицы проявляли большую способность ингибировать выделение тепла и дыма в процессе горения.

Влияние размера частиц антипирена на характеристики горения полученных образцов МДФ определяли с использованием термогравиметрического (ТГ) анализатора и конического калориметра (CONE). Сканирующая электронная микроскопия и лазерный анализ размера частиц показали, что микросферические частицы антипирена имели средний размер приблизительно 20 мкм, что меньше размера кристалла (260 мкм). Введение антипирена либо в виде кристаллов, либо в виде микросфер уменьшало потерю веса полученного МДФ, что подтверждается ТГ-анализом и тестом CONE; скорость выделения и общее количество как тепла, так и дыма, по-видимому, были снижены по сравнению с необработанными образцами МДФ. Обработки вызвали увеличение как времени воспламенения, так и коэффициента обугливания MDF. По сравнению с огнезащитными кристаллами мелкие микросферические частицы проявляли большую способность ингибировать выделение тепла и дыма в процессе горения.

Ключевые слова: огнезащитные; микросфера; Древесноволокнистые плиты средней плотности; Конусный калориметр

Контактная информация: Ключевая лаборатория биоматериаловедения и технологии (Министерство образования), Северо-восточный университет лесного хозяйства, Харбин 150040, Китай;

* Автор, ответственный за переписку: qwwang@nefu. edu.cn

edu.cn

ВВЕДЕНИЕ

Древесноволокнистая плита средней плотности (МДФ)

широко используется в строительстве, транспорте, производстве мебели, отделке и других отраслях промышленности благодаря своей умеренной плотности, хорошим физико-механическим свойствам и низкой стоимости. Однако применение МДФ во многих областях ограничено из-за его воспламеняемости (Майерс и др. 19).77). Следовательно, обработка антипиренами необходима для удовлетворения требований национальных стандартов по огнезащите (White et al. 1992). Барнс и др. (1978) включили гидратированный оксид алюминия в МДФ, и полученный МДФ демонстрировал замедленное горение по сравнению с необработанными контрольными образцами. Комбинированное нанесение фенольной смолы и гуанидинфосфата также привело к повышению кислородного индекса и снижению распространения пламени ДВП, что было протестировано в соответствии со стандартом ASTM E84 (Cummins et al. 19).81). Применение негорючих минеральных наполнителей в лигноцеллюлозных частицах привело к снижению тепловыделения и потери массы полученных композитов (Kozlowski et al. 1999). Эом и др. (2003) приготовили древесноволокнистую плиту из макулатурного волокна, карбамидоформальдегидной (КФ) смолы и неорганического антипирена ФР-7. Увеличение количества FR-7 привело к заметному снижению потери массы и дымовыделения ДВП. Тригидроксид алюминия (АТГ) также продемонстрировал значительную способность увеличивать предельный кислородный индекс и снижать индекс обугливания, а также снижать вес МДФ (Hashim et al. 2005, 2009).).

1999). Эом и др. (2003) приготовили древесноволокнистую плиту из макулатурного волокна, карбамидоформальдегидной (КФ) смолы и неорганического антипирена ФР-7. Увеличение количества FR-7 привело к заметному снижению потери массы и дымовыделения ДВП. Тригидроксид алюминия (АТГ) также продемонстрировал значительную способность увеличивать предельный кислородный индекс и снижать индекс обугливания, а также снижать вес МДФ (Hashim et al. 2005, 2009).).

Ранее мы синтезировали антипирен для древесины (FRW), в основном состоящий из фосфата гуанилмочевины (GUP) и борной кислоты. FRW наносили как на массивную древесину, так и на древесные композиты, и деревянные материалы, обработанные FRW, показали меньшее выделение тепла и дыма, чем необработанные контрольные материалы (Wang et al. 1999; Liu et al. 2003, 2006; Winandy et al. и др., 2008; Ван, 2000; Ли и др., 2002). Было высказано предположение, что механизм замедления представляет собой синергетический эффект, возникающий как от GUP, так и от борной кислоты (Wang et al. 2004, 2005). Кроме того, это исследование было направлено на изучение влияния морфологии и размера огнестойкого FRW на характеристики горения древесноволокнистой плиты средней плотности.

2004, 2005). Кроме того, это исследование было направлено на изучение влияния морфологии и размера огнестойкого FRW на характеристики горения древесноволокнистой плиты средней плотности.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Древесные волокна, представляющие собой смесь тополя ( Populus ussuriensis Kom ) и сосны ( Larix gmelinii ), были предоставлены компанией Shengxing Wood-based Panel Co., Ltd. (Харбин, Китай). Мочевиноформальдегидная смола с содержанием твердого вещества 56 процентов и вязкостью 200 мПа·с/с, измеренная при 25 ° C, была приобретена у Kaida Co., Ltd. (Харбин, Китай). Огнезащитный состав FRW был синтезирован в нашей лаборатории, и подробности можно получить из предыдущей работы (Wang et al. 19).99).

Методы

Приготовление микросферических частиц FRW (M-FRW)

FRW и определенное количество воды добавляли в эмульгатор для перемешивания при 50 ° C до полного растворения кристаллов с образованием 15-процентного водного раствора. Затем раствор распыляли, а крошечные капли раствора сушили в распылительной сушилке Mini TM 2000 (Niro, Копенгаген, Дания). Давление и скорость потока были установлены на 4,0 МПа и 50 мл мин -1 соответственно. Температуры на входе и выходе из сопла были установлены на 200 ° С и 100 ° С соответственно.

Затем раствор распыляли, а крошечные капли раствора сушили в распылительной сушилке Mini TM 2000 (Niro, Копенгаген, Дания). Давление и скорость потока были установлены на 4,0 МПа и 50 мл мин -1 соответственно. Температуры на входе и выходе из сопла были установлены на 200 ° С и 100 ° С соответственно.

Сканирующая электронная микроскопия и определение размера частиц FRW и M-FRW

Порошок FRW или M-FRW был насыпан на двойную клейкую ленту, которая была прикреплена к алюминиевой заглушке. Образцы напыляли слоем золота и исследовали с помощью сканирующего электронного микроскопа (Quanta 200, FEI, США). Размер и распределение частиц измеряли с помощью сухого лазерного анализатора размера частиц (JL-1178, Jingxin, Чэнду, Китай).

Подготовка древесноволокнистых плит средней плотности

Смола UF (15 процентов) и суспензия FRW или M-FRW (10 процентов) были последовательно распылены на высушенные в печи древесные волокна. Используемые концентрации были основаны на высушенном в печи древесном волокне. Затем древесные волокна компаундировали и сушили до содержания влаги от 8 до 12 процентов, а затем помещали в раму размером 160 мм × 160 мм. Волокна прессовали при 1,0 МПа в течение одной минуты при холодном прессовании, а затем из мата изготавливали МДФ с использованием обычного горячего пресса с одним отверстием (SY01, Лянцзюнь, Шанхай, Китай). Температура, давление и время прессования составляли 170 ° C, 2,0 МПа и 200 секунд соответственно. MDF без добавления FRW также готовили в качестве необработанных контролей. Приготовленный МДФ имел толщину 6 мм и плотность 0,75 г см -3 .

Используемые концентрации были основаны на высушенном в печи древесном волокне. Затем древесные волокна компаундировали и сушили до содержания влаги от 8 до 12 процентов, а затем помещали в раму размером 160 мм × 160 мм. Волокна прессовали при 1,0 МПа в течение одной минуты при холодном прессовании, а затем из мата изготавливали МДФ с использованием обычного горячего пресса с одним отверстием (SY01, Лянцзюнь, Шанхай, Китай). Температура, давление и время прессования составляли 170 ° C, 2,0 МПа и 200 секунд соответственно. MDF без добавления FRW также готовили в качестве необработанных контролей. Приготовленный МДФ имел толщину 6 мм и плотность 0,75 г см -3 .

Термогравиметрический анализ

Термогравиметрический анализ проводили на термогравиметрическом анализаторе Perkin Elmer TGA-7 (TGA). Испытание проводили в токе сухого газа N 2 с расходом 50 мл мин -1 при температуре от 26 ° C до 700 ° C со скоростью нагрева 10 ° C мин -1 . Количество каждого образца составляло 10 ± 0,1 мг.

Количество каждого образца составляло 10 ± 0,1 мг.

Испытание на сжигание

Испытания на конусном калориметре проводились в соответствии со стандартом ISO 5660-1-2002 с использованием конусного калориметра (стандарт FTT, Ист-Гринстед, Великобритания) при тепловом потоке 50 кВт·м -2 . Во избежание деформации образца МДФ во время испытаний на поверхность образца, обращенную непосредственно к источнику тепла конуса, накладывали проволочную сетку из нержавеющей стали. Остальные стороны образца были покрыты алюминиевой фольгой.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Морфологическое исследование и анализ размера частиц

FRW представлял собой кристаллы неправильной формы (рис. 1а), которые были крупнее микросферических частиц M-FRW (рис. 1b). Размер M-FRW в основном составлял от 10 до 40 мкм, а средний размер частиц составлял приблизительно 19,80 мкм (рис. 2). Это показывает, что процесс распылительной сушки может производить желаемый микросферический антипирен при заданных условиях в этом исследовании.

Рис. 1. СЭМ-микрофотография FRW (a) и M-FRW (b)

Рис. 2. Распределение размеров частиц M-FRW

Термогравиметрический анализ

Рис. 3. Кривые термического разложения необработанного и обработанного FRW или M-FRW

Необработанный МДФ показал незначительную потерю веса в диапазоне температур примерно от 40 до 100 ° C, что может быть связано с удалением воды из МДФ (рис. 3а). В диапазоне температур примерно от 200 до 340 ° C необработанный MDF показал быстрое снижение веса, что ранее связывали с разложением гемицеллюлозы и целлюлозы с образованием полукокса и летучих газов, таких как CO 2 , CO, CH 4 , CH 3 OH и CH 3 COOH (Лиодакис и др., 2002). MDF, обработанный M-FRW, продемонстрировал сравнимый процесс пиролиза, но несколько меньшую потерю веса по сравнению с MDF, обработанным FRW, что позволяет предположить, что M-FRW немного более эффективен, чем FRW, в образовании угля (рис. 3a). Обработанный МДФ показал более низкую температуру на втором термогравиметрическом пике, чем необработанный контроль (рис. 3b). В частности, обработанный МДФ имел меньший термогравиметрический пик при температуре 170°С.0068° C, что свидетельствует о том, что борная кислота способствует снижению веса при более низких температурах (Wang et al. 2004). Стадия горения, примерно от 365 до 700 ° C, в основном включает разложение лигнина и окисление остатков угля (Kaur et al. 1986). На этом этапе образовалось лишь небольшое количество легковоспламеняющегося газа, что свидетельствует о беспламенном сгорании древесного угля (Sunol et al. 2003).

3a). Обработанный МДФ показал более низкую температуру на втором термогравиметрическом пике, чем необработанный контроль (рис. 3b). В частности, обработанный МДФ имел меньший термогравиметрический пик при температуре 170°С.0068° C, что свидетельствует о том, что борная кислота способствует снижению веса при более низких температурах (Wang et al. 2004). Стадия горения, примерно от 365 до 700 ° C, в основном включает разложение лигнина и окисление остатков угля (Kaur et al. 1986). На этом этапе образовалось лишь небольшое количество легковоспламеняющегося газа, что свидетельствует о беспламенном сгорании древесного угля (Sunol et al. 2003).

Характеристики сгорания

Скорость тепловыделения (HRR) и общее тепловыделение (THR)

Рис. 4. Интенсивность тепловыделения (а) и общее тепловыделение (б) МДФ необработанного и обработанного FRW или M-FRW

Необработанный МДФ показал два пика скорости выделения тепла, расположенные приблизительно через 90 и 190 секунд соответственно. Обработанный MDF показал только основной пик, расположенный на 200 секунде (рис. 4a). По сравнению с необработанным MDF пики HRR обработанного MDF были заметно ниже, а время для экзотермического пика было задержано. Это указывает на то, что обработка FRW может препятствовать выделению тепла MDF во время горения. Скорость тепловыделения MDF, обработанного M-FRW, была немного ниже, чем у MDF, обработанного FRW, что еще раз подтверждает вывод о том, что M-FRW более эффективен в сопротивлении горению.

Обработанный MDF показал только основной пик, расположенный на 200 секунде (рис. 4a). По сравнению с необработанным MDF пики HRR обработанного MDF были заметно ниже, а время для экзотермического пика было задержано. Это указывает на то, что обработка FRW может препятствовать выделению тепла MDF во время горения. Скорость тепловыделения MDF, обработанного M-FRW, была немного ниже, чем у MDF, обработанного FRW, что еще раз подтверждает вывод о том, что M-FRW более эффективен в сопротивлении горению.

THR быстро увеличился в первые 220 секунд, после чего THR стал выравниваться в процессе сгорания. Это свидетельствует о том, что тепловыделение МДФ в основном происходит при начальном факельном горении. Наклон THR (распространение пламени, Giraud et al. 2001) обработанного MDF уменьшился по сравнению с необработанным контролем. Обработка M-FRW привела к более низкому THR, чем к FRW (рис. 4b), что сравнимо с показателем, полученным при сжигании MDF, обработанного 60-процентным сверхтонким АТН (Wu et al. 2010).

2010).

Уровень дымообразования (SPR) и общее дымообразование (TSP)

МДФ, необработанный и обработанный антипиреном, демонстрировал два основных пика скорости дымообразования. Первый пик SPR для необработанного контроля был расположен приблизительно через 30 секунд; однако для обработанного МДФ первый пик задерживался и возникал через 50 секунд (рис. 5а). Возникновение первого пика SPR связано с образованием неполного окисления органического вещества при начальной низкой температуре горения и недостатке кислорода (Wang et al 2002). Интенсивность пика SPR на 220 секунде для M-FRW снизилась на 87,5 процента по сравнению с необработанным контролем. Это говорит о том, что обработка FRW может уменьшить выделение дыма (Wang et al. 2002).

Общее дымовыделение быстро увеличивалось во время пламенного горения (через 220 секунд), но не менялось впоследствии в течение периода тлеющего горения (рис. 5б). Общее дымообразование MDF, обработанного FRW и M-FRW, уменьшилось на 74,2 и 83,8 процента соответственно. Более высокая эффективность снижения дымовыделения при обработке M-FRW может объясняться более равномерным распределением M-FRW в древесных волокнах по сравнению с FRW из-за меньшего размера частиц и большой площади поверхности первого.

Более высокая эффективность снижения дымовыделения при обработке M-FRW может объясняться более равномерным распределением M-FRW в древесных волокнах по сравнению с FRW из-за меньшего размера частиц и большой площади поверхности первого.

Рис. 5. Коэффициент дымообразования (a) и общее дымообразование (b) необработанного и обработанного FRW или M-FRW

Время воспламенения (TTI) и массовая доля остатка (Mass)

Рис. 6. Изменения массы MDF, необработанного и обработанного FRW или M-FRW во время теста CONE

Измеренное время воспламенения (TTI) MDF, необработанного и обработанного FRW или M-FRW, составило 33, 61 и 78 секунд соответственно. Обработка заметно увеличила TTI MDF, что свидетельствует об улучшении ингибирования горения MDF благодаря включению FRW. Потеря массы МДФ происходила при более низкой температуре за счет введения ФРО (рис. 3), а выделение тепла и дыма замедлялось (рис. 4, 5). Это указывает на то, что из-за каталитических реакций в присутствии FRW может образовываться меньшее количество горючих соединений (Wang et al. 2005). Таким образом, это поможет сдержать горение пламени и замедлит время воспламенения.

4, 5). Это указывает на то, что из-за каталитических реакций в присутствии FRW может образовываться меньшее количество горючих соединений (Wang et al. 2005). Таким образом, это поможет сдержать горение пламени и замедлит время воспламенения.

Во время фазы пламенного горения масса MDF быстро уменьшалась с увеличением времени облучения, что указывает на окончание фазы пламенного горения; после сжигания в течение примерно 220 секунд масса имела тенденцию к выравниванию (рис. 6) и постепенно образовывался обугленный слой. Остатки после испытаний составили 24,7, 34,4 и 36,9% для необработанного образца, обработанного FRW и M-FRW соответственно. Высокий выход угля может сдерживать пламенное горение. Как правило, включение FRW в MDF способствует увеличению содержания угля и уменьшению количества легковоспламеняющихся летучих продуктов (Wang et al. 2004).

ВЫВОДЫ

- Микросферический огнезащитный состав FRW со средним размером частиц 20 мкм может быть изготовлен методом сушки распылением, и применение полученного FRW является практичным.

- Обработка МДФ микросферическим FRW может заметно увеличить время воспламенения и уменьшить количество и скорость выделения тепла и дыма.

- Обработка микросферическими FRW приводит к увеличению количества кокса после сжигания. Предполагается, что образование полукокса в результате каталитического разложения FRW является механизмом ингибирования горения MDF.

БЛАГОДАРНОСТИ

Авторы выражают благодарность Национальному фонду естественных наук Китая (30972313) и Фонду фундаментальных исследований центральных университетов (DL12BB13) за финансовую поддержку.

ССЫЛКИ

Барнс, Х.М., и Фаррелл, Д. (1978). «Гидратированный оксид алюминия в качестве антипирена для древесноволокнистых плит средней плотности», Forest Products Journal 28(6), 36-37.

Cummins, R.W., Fuchs, R.J., and Thomas, J.L. (1981). «Приготовление гуанидинфосфата для использования в качестве антипирена из твердого картона», , патент США, , US4273687.

Эом, Ю.Г., Ян, Х.С., и Ким, Х.Дж. (2003). «Горение и механические свойства обработанной антипиреном макулатуры и композитной плиты из необработанного акрилового волокна», Mokchae Konghak 31(3), 1-10.

Жиро, С., Бурбиго, С., Рошери, М., Вроман, И., Тайзерт, Л., и Делобель, Р. (2001). «Поведение хлопка, покрытого полиуретаном, содержащим микроинкапсулированный антипирен», Журнал промышленного текстиля 31(1), 11-26.

Хашим, Р., Хау, Л.С., Кумар, Р.Н., и Сулейман, О. (2005). «Некоторые свойства огнестойких древесноволокнистых плит средней плотности, изготовленных из каучукового дерева и переработанных контейнеров, содержащих тригидроксид алюминия», Bioresource Technology 96(16), 1826-1831.

ИСО 5660-1. (2002). «Испытания на огнестойкость. Реакция на огонь. Часть 1. Скорость выделения тепла строительными изделиями (метод конусной калориметрии)», Международная организация по стандартизации, Женева.

Каур, Б., Гур, И. С., и Бхатнагар, Х.Л. (1986). «Исследования термического разложения целлюлозы и фосфорамидов целлюлозы», Journal of Applied Polymer Science 31, 667-673.

С., и Бхатнагар, Х.Л. (1986). «Исследования термического разложения целлюлозы и фосфорамидов целлюлозы», Journal of Applied Polymer Science 31, 667-673.

Козловски Р., Миленяк Б., Хельвиг М. и Пшепьера А. (1999). «Огнестойкие лигноцеллюлозно-минеральные композитные древесностружечные плиты», Полимерная деградация и стабильность, 64, 523-528.

Ли, Дж., Ван, К.В., Ли, С.Дж., и Ву, С.Л. (2002). «Исследование антипирена FRW для древесины методом конусной калориметрии», Scientia Silvae Sinicae 38(5), 108-114.

Лиодакис С., Бакирцис Д. и Димитракопулос А. (2002). «Характеристики воспламенения лесных пород по данным термического анализа», Thermochimica Acta 390(1-2), 83-91.

Лю, Ю. Т., Ли, Дж., и Ван, К. В. (2003). «Свойства и параметры прессования древесноволокнистых плит средней плотности (МДФ) с антипиреном FRW», Journal of Northeast Forestry University 31(2), 4-5.

Лю, Ю. Т., Ли, Дж. , и Ван, К. В. (2006). «Технология термического анализа огнестойкой древесноволокнистой плиты средней плотности FRW», Journal of Northeast Forestry University 34(5), 61-62.

, и Ван, К. В. (2006). «Технология термического анализа огнестойкой древесноволокнистой плиты средней плотности FRW», Journal of Northeast Forestry University 34(5), 61-62.

Майерс, Г.К., и Холмс, К.А. (1977). «Коммерческое применение антипиренов для древесностружечных плит сухой формовки», Исследовательский документ Лесной службы Министерства сельского хозяйства США .

Сунол, Дж. Дж., Саурина, Дж., Каррильо, Ф., и Колом, X. (2003). «Сравнение тепловых характеристик трех целлюлозных волокон, подвергнутых мерсеризации или разложению на солнце», Журнал термического анализа и калориметрии 72, 753-758.

Ван, QW (2000). «Антипирен FRW для древесины», докторская диссертация , , Северо-восточный университет лесного хозяйства, Харбин, Китай.

Ван, К.В., и Ли, Дж. (2004). «Исследование механизма противопожарной защиты огнезащитных ФРО методом конусной калориметрии», Химия и лесопромышленность 24(2), 29-34.

Ван, К. В., и Ли, Дж. (2005). «Огнезащитный механизм огнезащитного армирования древесины» Scientia Silvae Sinicae 41(5), 123–126.

В., и Ли, Дж. (2005). «Огнезащитный механизм огнезащитного армирования древесины» Scientia Silvae Sinicae 41(5), 123–126.

Ван, К.В., Ли, Дж. и Ли, С.Дж. (2005). «Исследование механизма противопожарной защиты огнестойких FRW с помощью FTIR», Scientia Silvae Sinicae 41(4), 149-154.

Ван, К.В., Ли, Дж., и Чжан, С.Р. (1999). «Синтез антипирена для древесины», Китайский патент CN1213603A.

Ван, К. В., Ли, Дж., и Винанди, Дж. Э. (2004). «Химический механизм антипирена борной кислоты на древесине», Wood Science and Technology 38(5), 375-389.

Ван, К.В., Ли, Дж., Ли, С.Дж., и Ву, С.Л. (2002). «Исследование ингибирования дыма древесными антипиренами FRW с помощью конусной калориметрии», Scientia Silvae Sinicae, , 38(6), 103-109.

Уайт, Р. Х., и Свит, М. С. (1992). «Огнезащита древесины: текущее состояние, недавние проблемы и области будущего», Proceedings of 3rd Annual BCC Conference of Flame Retardancy 250-257.

Винанди Дж. Э., Ван, К. В., и Уайт, Р. Х. (2008). «Стружечная плита, обработанная огнезащитным составом: свойства и огнестойкость», Wood and Fiber Science 40(1), 62-71.

Ву, Ю.З., и Ян, З. (2010). «Характеристики горения древесноволокнистых плит средней плотности, обработанных Al(OH) 3 сверхтонких частиц с помощью конусного калориметра», Journal of Northeast Forestry University 38(2),47-49.

Статья отправлена: 29 октября 2011 г.; Экспертная проверка завершена: 19 ноября 2011 г.; Получена и принята исправленная версия: 2 декабря 2011 г.; Опубликовано: 8 декабря 2011 г.

Огнестойкость карбонизированной плиты МДФ, изготовленной при различных температурах | Журнал науки о древесине

- Оригинальный артикул

- Опубликовано:

- Sang-Bum Park 1 ,

- Min Lee 1 ,

- Dong-Won Son 1 ,

- Sang-Min Lee 1 &

- …

- Jong-In Kim 2

Журнал науки о древесине

том 60 , страницы 74–79 (2014)Процитировать эту статью

3398 доступов

11 цитирований

Сведения о показателях

Abstract

Разработана новая технология изготовления безтрещинных карбонизированных плит путем прессования и карбонизации древесноволокнистой плиты средней плотности. Индустриализация новых функциональных углеродных материалов проводилась путем исследования фундаментальных свойств карбонизированных плит. Для использования в качестве строительного материала карбонизированная плита должна соответствовать требованиям пожарной безопасности. В этом исследовании карбонизированные плиты были изготовлены из древесноволокнистой плиты средней плотности (c-MDF) при различных температурах, а затем были проанализированы огневые характеристики, включая огнестойкость и токсичность дыма, с использованием конусного калориметра и анализатора вредных газов. Результаты показывают, что по мере повышения температуры карбонизации коэффициент потери веса уменьшается, а огнестойкость увеличивается. В к-МДФ при 800 и 1000 °С внешних повреждений после горения не наблюдалось. Эти к-МДФ удовлетворяют суммарному тепловыделению (норма ниже 8 МДж/м 2 ) и нормы тепловыделения (норма ниже 200 кВт/м 2 ) в соответствии с Законом о строительных стандартах Кореи и Японии.

Индустриализация новых функциональных углеродных материалов проводилась путем исследования фундаментальных свойств карбонизированных плит. Для использования в качестве строительного материала карбонизированная плита должна соответствовать требованиям пожарной безопасности. В этом исследовании карбонизированные плиты были изготовлены из древесноволокнистой плиты средней плотности (c-MDF) при различных температурах, а затем были проанализированы огневые характеристики, включая огнестойкость и токсичность дыма, с использованием конусного калориметра и анализатора вредных газов. Результаты показывают, что по мере повышения температуры карбонизации коэффициент потери веса уменьшается, а огнестойкость увеличивается. В к-МДФ при 800 и 1000 °С внешних повреждений после горения не наблюдалось. Эти к-МДФ удовлетворяют суммарному тепловыделению (норма ниже 8 МДж/м 2 ) и нормы тепловыделения (норма ниже 200 кВт/м 2 ) в соответствии с Законом о строительных стандартах Кореи и Японии. Кроме того, c-MDF продемонстрировали более низкое общее выделение дыма (TSR, 0,213 м 2 / м 2 ), чем у первичного MDF (94,281 м 2 / м 2 ). Таким образом, c-MDF при температуре 800 и 1000 °C был классифицирован как огнестойкий материал класса III и может использоваться в качестве отделочного материала для помещений.

Кроме того, c-MDF продемонстрировали более низкое общее выделение дыма (TSR, 0,213 м 2 / м 2 ), чем у первичного MDF (94,281 м 2 / м 2 ). Таким образом, c-MDF при температуре 800 и 1000 °C был классифицирован как огнестойкий материал класса III и может использоваться в качестве отделочного материала для помещений.

Введение

Древесина широко используется в качестве строительного материала, главным образом в строительной промышленности, поскольку она является природным материалом, имеет эстетические аспекты, является возобновляемым сырьем и обладает отличной природной огнестойкостью благодаря низкой теплопроводности [1–3]. Несмотря на то, что древесина огнеупорна, она все же подвержена возгоранию. Ограничением дерева как строительного материала является его горючесть и дымность; поэтому были разработаны и использованы в строительных материалах огнезащитные материалы [3]. Материалов, не подверженных воздействию огня, в мире не существует, хотя многие исследователи изучают антипирен для внутренних материалов.

Воспламеняемость и задымление могут быть ключевыми моментами и важными параметрами для оценки применения древесного материала в данной области [4]. Браун [5] сделал обзор различных теорий огнестойкости древесины для уменьшения потока тепла для предотвращения дальнейшего горения, гашения пламени или изменения процесса термического разложения. Улучшение огнестойкости изделий из древесины относительно легко достигается добавлением в древесные материалы антипиренов [3, 6]. Химические антипирены по-прежнему широко используются в древесных материалах, хотя использование этих химикатов связано с экологическими проблемами [7].

Жара и/или дым являются основными источниками смертности и заболеваемости пострадавших от огня [5]. Согласно Салтхаммеру и соавт. [7], антипирены также могут быть потенциальными источниками других галогенированных летучих органических соединений (ЛОС). Образование полукокса и выделение негорючих газов типа H 2 O и CO 2 предпочтительно при пиролизе древесины при низких температурах, а смол и горючих газов – при высоких температурах [2, 8, 9]. ]. Токсичность дыма от горящих материалов была признана основной причиной гибели людей в результате пожара [8–10]. В целом больше людей получают травмы и умирают от дыма пламени, чем от прямого воздействия тепла/пламени [2, 10–15]. Поэтому строительные материалы для внутренних работ требуют огнезащиты для обеспечения дополнительной защиты от воспламенения и открытого огня [6, 16–18].

]. Токсичность дыма от горящих материалов была признана основной причиной гибели людей в результате пожара [8–10]. В целом больше людей получают травмы и умирают от дыма пламени, чем от прямого воздействия тепла/пламени [2, 10–15]. Поэтому строительные материалы для внутренних работ требуют огнезащиты для обеспечения дополнительной защиты от воспламенения и открытого огня [6, 16–18].

В последнее время авторы разрабатывают новую карбонизированную плиту из древесноволокнистой плиты средней плотности (МДФ), которая будет иметь те же функции, что и белый уголь. Новая карбонизированная плита из МДФ обладает важными характеристиками, такими как эмиссия летучих органических соединений и формальдегида, излучение в дальнем инфракрасном диапазоне и электромагнитное экранирование [19]. Поэтому его можно использовать в качестве дезодорирующего, осушающего, фильтрующего и адсорбционного материала. По мнению Керчера и Нэгла [20], карбонизированная плита, благодаря своей обрабатываемости, может быть преобразована в другую форму и использоваться в промышленности. Мы признали карбонизированный МДФ (к-МДФ) для использования в строительных материалах для помещений в качестве регулятора окружающей среды благодаря его способности поглощать формальдегид, бензол и токсичные летучие органические соединения, а также в качестве замены горючих материалов.

Мы признали карбонизированный МДФ (к-МДФ) для использования в строительных материалах для помещений в качестве регулятора окружающей среды благодаря его способности поглощать формальдегид, бензол и токсичные летучие органические соединения, а также в качестве замены горючих материалов.

Однако, чтобы рассмотреть возможность использования к-МДФ для замены легковоспламеняющихся строительных материалов, таких как губка, окрашенная стена и пенопласт, к-МДФ должен удовлетворять требованиям огнестойкости и токсичности дыма перед использованием на строительной площадке. . Целью данного исследования была оценка огнестойкости и дымовой токсичности к-МДФ при различных температурах.

Материалы и методы

Карбонизация МДФ

МДФ, использованный в этом эксперименте, был изготовлен компанией Sunchang Corp. (Инчхон, Южная Корея) и нарезан на куски размером 40 см (Ш) × 40 см (Д) × 1,2 см (Т). ). Каждый образец МДФ был помещен между двумя графитовыми листами (2,87 кг, толщиной 1 см) без дополнительного давления, чтобы предотвратить деформацию и растрескивание при карбонизации (рис. 1). Карбонизацию проводили в вакуумной печи с разными максимальными температурами (400, 600, 800 и 1000 °С). Термический режим использовали следующим образом: скорость подъема температуры: 50–100 °С/ч; удерживайте в течение 2 ч при максимальной целевой температуре.

1). Карбонизацию проводили в вакуумной печи с разными максимальными температурами (400, 600, 800 и 1000 °С). Термический режим использовали следующим образом: скорость подъема температуры: 50–100 °С/ч; удерживайте в течение 2 ч при максимальной целевой температуре.

Рис. 1

Метод карбонизации путем загрузки графитовых листов (2,87 кг, толщина 1 см) и конечного продукта из карбонизированных плит МДФ

Изображение в натуральную величину выпуск и дымообразование. Каждый образец c-MDF, изготовленный при 400, 600, 800 и 1000 °C, снова разрезали на 10 см (Ш) × 10 см (Д). Воспламеняемость образца определяли с помощью конусного калориметра (Fire Testing Technology Ltd., Великобритания) по ISO 5660-1 [21]. Окись углерода (CO), двуокись углерода (CO 2 ), а общее количество выделяемого дыма определяли согласно ISO 5660-2 [22] и ASTM E 1678 [23]. Огневые характеристики c-MDF были оценены и ранжированы по тепловыделению в соответствии с Законом о строительных стандартах Японии [24]. После испытания конусным калориметром каждый образец оценивали по изменению физических свойств, таких как внешний вид поверхности, размеры и вес.

После испытания конусным калориметром каждый образец оценивали по изменению физических свойств, таких как внешний вид поверхности, размеры и вес.

Токсичность дыма

Токсичность дыма определяли методом биотестирования в соответствии с методом Корейской ассоциации стандартов (KS F 2271) [25]. Дым, образующийся при сгорании испытуемых образцов, направлялся непосредственно на анализ вредных газов (Festec International Co., LTD.). Восемь мышей подвергались непосредственному воздействию дыма, и отслеживалось время конечного движения мышей. На основании КС Ф 2271 [25] нормирование токсичности дыма для материалов внутренней отделки требует не менее 9минимальное движение мыши во время воздействия дыма.

Результаты и обсуждение

Огнестойкость

Время воспламенения

Время воспламенения c-MDF было зарегистрировано и обобщено в таблице 1. На рисунке 2 показаны два различных поведения образца в процессе горения. Воспламенение наблюдалось на первичном МДФ и к-МДФ-400 °C через 33 и 32 с соответственно. Это время воспламенения было близко к усредненному времени воспламенения панелей на основе первичной древесины, включая древесностружечные плиты (ДСП), древесноволокнистые плиты высокой плотности (ХДФ), фанеру и ламинированные полы [26]. Кроме того, время воспламенения древесных плит, обработанных антипиреном, составляет около 65–85 с [27, 28]. Мы предполагаем, что карбонизация ниже 600 °C приводит к тому, что некоторые элементы, возможно, могли сгореть в к-МДФ, что означает, что МДФ карбонизировался не полностью. Однако на карбонизированном МДФ при температуре выше 600°С воспламенения и пламени не обнаружено. Этот результат показал, что к-МДФ при 600, 800 и 1000 °C не имеет достаточного количества горючих газообразующих элементов для воспламенения. Таким образом, к-МДФ, изготовленный при температуре выше 600 °C, можно использовать в качестве отделочного материала внутри помещений из-за отсутствия дальнейшего горения.

Это время воспламенения было близко к усредненному времени воспламенения панелей на основе первичной древесины, включая древесностружечные плиты (ДСП), древесноволокнистые плиты высокой плотности (ХДФ), фанеру и ламинированные полы [26]. Кроме того, время воспламенения древесных плит, обработанных антипиреном, составляет около 65–85 с [27, 28]. Мы предполагаем, что карбонизация ниже 600 °C приводит к тому, что некоторые элементы, возможно, могли сгореть в к-МДФ, что означает, что МДФ карбонизировался не полностью. Однако на карбонизированном МДФ при температуре выше 600°С воспламенения и пламени не обнаружено. Этот результат показал, что к-МДФ при 600, 800 и 1000 °C не имеет достаточного количества горючих газообразующих элементов для воспламенения. Таким образом, к-МДФ, изготовленный при температуре выше 600 °C, можно использовать в качестве отделочного материала внутри помещений из-за отсутствия дальнейшего горения.

Таблица 1 Время воспламенения плит МДФ и МДФ-обугленных

Полная таблица

Рис. 2

2

Конический калориметрический анализ исходного МДФ и обугленного МДФ-1000 °C

Полный размер

Суммарное тепловыделение и тепловыделение коэффициент высвобождения

В соответствии с Законом о строительных стандартах Японии для материалов внутренней отделки установлены три класса степени огнестойкости (таблица 2) [24]. Класс I (негорючие материалы) требует условий испытаний при 20 мин для 50 кВт/м 2 горение. Для Класса II (квазинегорючие материалы) условие испытания составляет 10 мин для сжигания 50 кВт/м 2 . Класс III (огнестойкие материалы) имеет 5-минутное условие для сжигания 50 кВт/м 2 . Для всех классов огнестойкости требуется менее 8 МДж/м 2 по полному тепловыделению (THR) и непоследовательно 200 кВт/м 2 в течение 10 с по скорости тепловыделения (HRR). Материалы, не соответствующие верхнему пределу Класса III, считаются непригодными для использования, если воспламеняемость материала регулируется.

Таблица 2. Стандарт эффективности условий испытания на степень огнестойкости (KS F ISO 5660-1) , соответственно. THR первичных МДФ и к-МДФ превышали требования класса I и II, в то время как только к-МДФ-600, 800 и 1000 °C (8, 7 и 6 МДж/м 2 соответственно) были приняты в Класс III Закона о строительных стандартах. Результаты HRR показывают, что все c-MDF соответствуют норме, которая не составляет 200 кВт/м 9 .0068 2 последовательных HRR в течение 10 с, кроме исходного MDF. В целом, HRR c-MDF не превышал 50 кВт/м 2 в течение периода испытаний. Эту более низкую характеристику HRR к-МДФ можно сравнить с другой древесиной, обработанной антипиреном. Натуральный HDF, фанера и ламинированные полы не соответствовали требованиям [26]. На основании Grexa et al. В исследовании [1] HRR фанеры, обработанной антипиреном, составлял более 50 кВт/м 2 в период испытаний примерно 25–50 и 230–410 с, а затем HRR стал ниже 50 кВт/м 2 . К сожалению, огнезащитная обработка может только задержать возгорание древесных панелей, и в конечном итоге эти панели сгорят.

К сожалению, огнезащитная обработка может только задержать возгорание древесных панелей, и в конечном итоге эти панели сгорят.

Рис. 3

Суммарное тепловыделение (THR) исходных MDF и c-MDF

Полноразмерное изображение

Рис. 4

Скорость тепловыделения (HRR) исходных MDF и c-MDF

Полноразмерное изображение

Ц-МДФ и фанеру, обработанную антипиреном, нельзя сравнивать по механической прочности или характеристикам, но если место не требует большой прочности, ц-МДФ может заменить эту фанеру, обработанную антипиреном. Поскольку к-МДФ имеет более высокие характеристики HRR, чем фанера, обработанная антипиреном, но для обеспечения соответствия нормативам, к-МДФ-800 и 1000 ° C предпочтительнее использовать в строительных материалах для внутренних помещений.

Дымообразование

Количество CO, CO 2 и других отходящих газов, образованных из исходного MDF и c-MDF во время испытания на конусном калориметре, показано в таблице 3. Среднее количество выбросов CO из c-MDF при 400, 600, 800 и 1000 °C (0,100, 0,209, 0,155 и 0,069 кг/кг соответственно) был выше, чем у исходного МДФ (0,006 кг/кг). Наибольшая эмиссия СО наблюдалась на к-МДФ-600°С, а эмиссия СО уменьшалась с повышением температуры карбонизации. Кроме того, среднее количество CO 9Выброс 0114 2 из к-МДФ при 400, 600, 800 и 1000 °C (1,509, 3,023, 3,247 и 2,595 кг/кг соответственно) был выше, чем у исходного МДФ (1,149 кг/кг). Первичный MDF произвел меньше CO и CO 2 , что, возможно, было связано с полным сгоранием во время испытания, в то время как c-MDF произвел больше CO и CO 2 за счет неполного сгорания. Выбросы CO и CO 2 из первичных MDF и c-MDF могут зависеть от источника горючего материала.

Среднее количество выбросов CO из c-MDF при 400, 600, 800 и 1000 °C (0,100, 0,209, 0,155 и 0,069 кг/кг соответственно) был выше, чем у исходного МДФ (0,006 кг/кг). Наибольшая эмиссия СО наблюдалась на к-МДФ-600°С, а эмиссия СО уменьшалась с повышением температуры карбонизации. Кроме того, среднее количество CO 9Выброс 0114 2 из к-МДФ при 400, 600, 800 и 1000 °C (1,509, 3,023, 3,247 и 2,595 кг/кг соответственно) был выше, чем у исходного МДФ (1,149 кг/кг). Первичный MDF произвел меньше CO и CO 2 , что, возможно, было связано с полным сгоранием во время испытания, в то время как c-MDF произвел больше CO и CO 2 за счет неполного сгорания. Выбросы CO и CO 2 из первичных MDF и c-MDF могут зависеть от источника горючего материала.

Таблица 3 Содержание выбросов общего дыма, CO и CO 2

Полноразмерная таблица

Однако данные по общему объему дымовыделения показали, что c-MDF производят значительно меньше дымовыделения, чем первичный MDF (Таблица 3). В процессе карбонизации из МДФ удаляется большая часть дыма. По сравнению с первичным MDF и c-MDF-1000°C, первичный MDF произвел примерно в 440 раз больше, чем c-MDF-1000°C. Это означает, что c-MDF-1000 °C не выделяет дыма, чем чистый MDF, во время горения. Меньшее выделение дыма может быть важным преимуществом использования огнезащитного материала внутри помещений, поскольку это может помочь снизить смертность от пожара из-за дыма.

В процессе карбонизации из МДФ удаляется большая часть дыма. По сравнению с первичным MDF и c-MDF-1000°C, первичный MDF произвел примерно в 440 раз больше, чем c-MDF-1000°C. Это означает, что c-MDF-1000 °C не выделяет дыма, чем чистый MDF, во время горения. Меньшее выделение дыма может быть важным преимуществом использования огнезащитного материала внутри помещений, поскольку это может помочь снизить смертность от пожара из-за дыма.

Потеря веса

После сжигания от 5 до 10 минут было определено уменьшение веса образцов (таблица 4). Снижение массы исходного МДФ (28,72%), к-МДФ-400°С (19,10%), к-МДФ-600°С (11,67%), к-МДФ-800°С (11,39%) и к-МДФ-800°С (11,39%) МДФ-1000 °C (10,99 %) наблюдали после 5 мин горения. Потеря массы к-МДФ может быть вызвана потерей влаги и термической газификацией древесины и угля в образце. В образцах 10-минутного сжигания исходный MDF (64,37 %) показал большее снижение веса, чем c-MDF-400 °C (290,70%), к-МДФ-600°С (20,63%), к-МДФ-800°С (17,80%) и к-МДФ-1000°С (16,02%). К-МДФ-800 и 1000°С имеют меньшее снижение массы, а между к-МДФ-800°С и 1000°С разница составляет всего 2 %. Исходя из этих результатов, минимальная температура карбонизации должна быть не менее 800 °C для использования огнезащитного материала. Кроме того, повышение температуры карбонизации приводит к низкому снижению веса и высокой огнестойкости. Несмотря на то, что на изделия из дерева наносились антипирены, во время горения наблюдалась сильная потеря веса изделий из дерева [26]. Сильная потеря массы древесных материалов происходила во время пожара и может различным образом негативно сказываться на ее горении. Ц-МДФ уже прошел через огонь, поэтому он показывает меньшую потерю веса.

К-МДФ-800 и 1000°С имеют меньшее снижение массы, а между к-МДФ-800°С и 1000°С разница составляет всего 2 %. Исходя из этих результатов, минимальная температура карбонизации должна быть не менее 800 °C для использования огнезащитного материала. Кроме того, повышение температуры карбонизации приводит к низкому снижению веса и высокой огнестойкости. Несмотря на то, что на изделия из дерева наносились антипирены, во время горения наблюдалась сильная потеря веса изделий из дерева [26]. Сильная потеря массы древесных материалов происходила во время пожара и может различным образом негативно сказываться на ее горении. Ц-МДФ уже прошел через огонь, поэтому он показывает меньшую потерю веса.

Таблица 4 Потеря веса образцов во время испытаний на конусном калориметре

Полноразмерная таблица

Токсичность дыма

Только первичный МДФ и к-МДФ-800 °C были выбраны и испытаны на дымовую токсичность, поскольку к-МДФ-800 и 1000 ° C был удовлетворен нормами огнестойкости. На основании теста на токсичность дыма отслеживали среднее время остановки движения мыши на девственном MDF (5,79 мин) и c-MDF-800 °C (14,12 мин). Как описано выше, дым должен проходить так, чтобы мышь была активна не менее 9мин при задымлении по КС Ф 2271 [24]. Необработанный МДФ не соответствовал нормативам для материала внутренней отделки (9 мин), в то время как к-МДФ-800 °C соответствовал нормативам. Замена легковоспламеняющихся материалов c-MDF может уменьшить ущерб от дыма во время пожара.

На основании теста на токсичность дыма отслеживали среднее время остановки движения мыши на девственном MDF (5,79 мин) и c-MDF-800 °C (14,12 мин). Как описано выше, дым должен проходить так, чтобы мышь была активна не менее 9мин при задымлении по КС Ф 2271 [24]. Необработанный МДФ не соответствовал нормативам для материала внутренней отделки (9 мин), в то время как к-МДФ-800 °C соответствовал нормативам. Замена легковоспламеняющихся материалов c-MDF может уменьшить ущерб от дыма во время пожара.

Изменение характеристик поверхности

На рисунке 5 показан внешний вид поверхности исходного МДФ и к-МДФ после испытания на конусном калориметре. Первичный МДФ выделял дым и пламя в процессе горения, а затем приобретал черный цвет с трещинами. К-МДФ при 400 и 600°С разрушался или трескался на поверхности, в то время как к-МДФ при 800 и 1000°С приобретал серый цвет в результате окисления на некоторых участках. На к-МДФ при 800 и 1000°С трещин, отверстий и проплавлений не наблюдалось. Основываясь на данных о внешнем виде поверхности, МДФ следует карбонизировать при температуре выше 800 °C для использования в качестве строительного материала из-за отсутствия различий во внешнем виде между исходным и обожженным образцом.

Основываясь на данных о внешнем виде поверхности, МДФ следует карбонизировать при температуре выше 800 °C для использования в качестве строительного материала из-за отсутствия различий во внешнем виде между исходным и обожженным образцом.

Рис. 5

Внешний вид поверхности исходных MDF и c-MDF после испытаний на конусном калориметре

Изображение в полный размер

Заключение

Метод изготовления c-MDF без трещин был установлен с использованием плитного пресса в вакуумной печи. Было проведено множество исследований по использованию к-МДФ в промышленности. Мы пытаемся оценить использование c-MDF в качестве строительного материала для внутренних помещений из-за его преимуществ, таких как адсорбция токсичных веществ и электромагнитное экранирование. Перед использованием в качестве внутреннего строительного материала c-MDF должен соответствовать нормам огнестойкости. При повышении температуры карбонизации МДФ снижается снижение веса и увеличивается огнестойкость. На МДФ, карбонизированном выше 800 °C, внешних повреждений не наблюдалось, а THR и HHR были определены как 7 МДж/м 9 .0068 2 и 40 кВт/м 2 соответственно. Основываясь на результатах, к-МДФ при температуре 800 и 1000 °C соответствует III классу огнестойкости, что означает, что эти карбонизированные плиты можно использовать в качестве строительного материала для внутренних помещений. Несмотря на то, что c-MDF производит больше CO и CO 2 , чем исходный MDF, общее количество дыма при использовании c-MDF было значительно ниже, чем у исходного MDF. Ц-МДФ удовлетворил требованиям по токсичности дыма, в то время как первичный МДФ – нет. Следовательно, c-MDF может быть полезным материалом для замены внутренних строительных материалов, таких как брандмауэр, звукопоглощающий материал и материал для электромагнитного экранирования.

На МДФ, карбонизированном выше 800 °C, внешних повреждений не наблюдалось, а THR и HHR были определены как 7 МДж/м 9 .0068 2 и 40 кВт/м 2 соответственно. Основываясь на результатах, к-МДФ при температуре 800 и 1000 °C соответствует III классу огнестойкости, что означает, что эти карбонизированные плиты можно использовать в качестве строительного материала для внутренних помещений. Несмотря на то, что c-MDF производит больше CO и CO 2 , чем исходный MDF, общее количество дыма при использовании c-MDF было значительно ниже, чем у исходного MDF. Ц-МДФ удовлетворил требованиям по токсичности дыма, в то время как первичный МДФ – нет. Следовательно, c-MDF может быть полезным материалом для замены внутренних строительных материалов, таких как брандмауэр, звукопоглощающий материал и материал для электромагнитного экранирования.

Каталожные номера