Газосиликатный блок это что: Разница между газобетоным и газосиликатным блоком, что лучше для строительства

Содержание

Разница между газобетоным и газосиликатным блоком, что лучше для строительства

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ. -

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления. -

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться. -

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения. Газосиликатный блок также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Газосиликатный блок также представляет собой разновидность ячеистого бетона. Только он содержит известково-кремнистую смесь. В ее состав входит диоксид кремния, поэтому она называется силикатной.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования. В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

В условиях влажности, превышающей 75% их можно использовать только при условии дополнительной обработки.

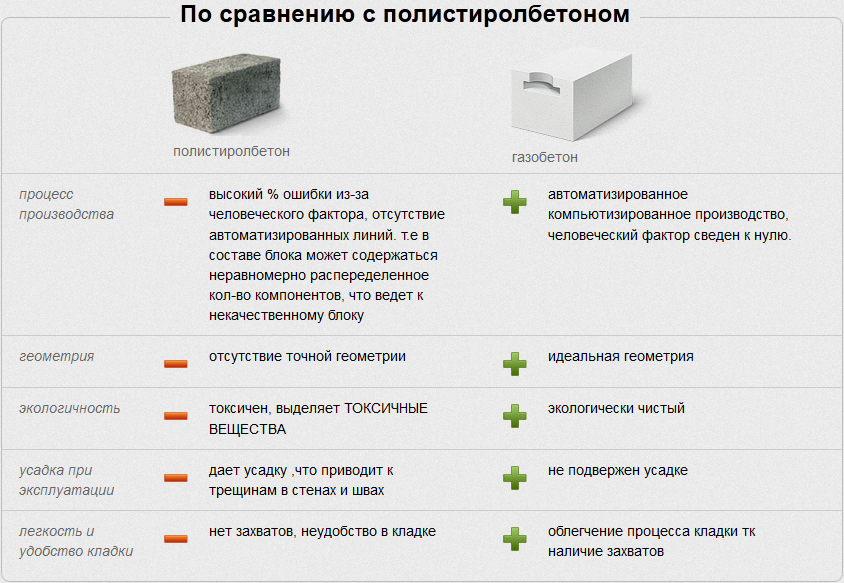

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках. -

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества. -

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве. -

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки. -

Звукоизоляционные свойства у газосиликата немного выше. -

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем. -

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов. -

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков. Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся. -

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

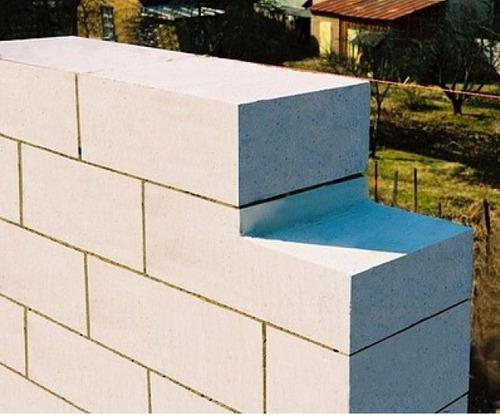

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м. -

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м. -

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения. -

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д. -

При влажности воздуха свыше 75% материал проходит дополнительную обработку. -

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент. -

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

состав, виды, характеристики, плюсы и минусы

Газосиликатные блоки — это вид кладочных строительных изделий пористой структуры, изготовленные из ячеистого силикатного бетона. В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.

В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 — D1200 — для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 — D500 — для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 — D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 — используют как утеплитель

- 400-600 — возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 — строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше — применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) — так называемые пазогребневые блоки; могут иметь карманы для захвата. Допускается также изготовление блоков U-образной формы. Блоки выпускаются самых разных размеров, но не должно быть превышения установленных пределов:

- Длина — 625 мм;

- Ширина — 500 мм;

- Высота — 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число — это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 — D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 — D900 ячеистого бетона (на песке) других способов получения — 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок — 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий — 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны — при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются «дышащими».

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Вопросы и ответы по теме

Посмотреть все (1)

Пеносиликатный блок в современном домостроении::EPLAN.

HOUSE

HOUSE

Что делать, если выбрали план дома из газобетонных блоков? Необходимо иметь представление о материалах, используемых при строительстве такого дома. Учитывать все характеристики и свойства. Так дом будет теплоэффективным и крепким на долгие годы эксплуатации.

Блоки газобетонные различной формы

Заводы по производству газосиликата имеют высокотехнологичные линии. Там все процессы автоматизированы и имеют контроль. Благодаря этому газоблок имеет точные параметры и характеристики.

Тщательно перемешанная тестовая масса состоит из воды, цемента, кварцевого песка, извести, гипса и алюминиевой пудры. Эту массу заливают в большие формы для изготовления блоков.

Блоки выдерживают в специальных камерах 3-4 часа при температуре 35°С. Там происходит реакция между алюминием и известью. Эта реакция напоминает процесс брожения. В ходе этого процесса масса выделяет водород, создавая таким образом пористую структуру. В этом процессе созревания объем блока увеличивается и приобретает прочность.

Автоклавная сушка газобетона

Автоклавная сушка газобетона

Материал поступает на линию резки и боковой обработки после разложения. (если будущий блок должен иметь щелевую систему заглубления). Очищается от бетонной крошки с помощью потока сжатого воздуха. Наш массив поступает в камеру автоклава. Там он пробудет 12 часов под воздействием пара температурой 180°С и давлением не менее 12 атмосфер. Готовые блоки через установленное время поступают в упаковочный цех. Там они подготавливаются к дальнейшему использованию.

Хочу отметить, что мелкие производители стеновых блоков не могут себе позволить такое производство. Так что качество газосиликатного блока не у всех производителей одинаковое. Вам необходимо проверить сертификаты и рекомендации по использованию выбранного производителя. Вы должны знать, какой клей применять, какие критерии прочности и влагопоглощения.

Хочу предостеречь вас от неуклюжести строителей при строительстве. Газоблок хрупкий и требует бережного обращения.

Газоблок хрупкий и требует бережного обращения.

Подводя итог, можно сказать, что дома из таких блоков достаточно теплые, но есть свои нюансы. Например, нужно сделать армирование при кладке. Фундамент должен быть конусообразным с идеально ровной поверхностью. Его основание должно быть ниже глубины промерзания. Все наружные стены следует защитить фасадными системами от влаги атмосферных осадков.

При соблюдении рекомендаций по газоблочной технологии ваш дом прослужит долго. При дальнейшем использовании проблем не возникнет.

Теплопроводность и теплоемкость строительных материалов

Зачем утеплять дом напыляемой целлюлозой

Несъемная опалубка пенополистиролом (ICF): все, что нужно знать

Что использовать при строительстве каркасного дома: гвозди или саморезы

характеристики газосиликатного блока

- Что это?

- Характеристики и состав

- Вес и размеры

- Области использования

Кирпич силикатный появился на рынке строительных материалов сравнительно недавно, но уже завоевал огромную популярность у наших соотечественников. Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества. А если рассматривать материал с точки зрения цена/качество, то газосиликатные изделия наверняка займут одно из лидирующих мест.

Его технические характеристики позволяют возводить здания и сооружения, отвечающие всем современным критериям качества. А если рассматривать материал с точки зрения цена/качество, то газосиликатные изделия наверняка займут одно из лидирующих мест.

Что это такое?

Проще говоря, газосиликатный кирпич – это одна из разновидностей ячеистого бетона. На выходе материал получается достаточно пористым, но при этом его прочностные характеристики полностью соответствуют параметрам бетона. Основное отличие это вес. Газосиликатные блоки менее тяжелые – снижение параметра достигается за счет пустот внутри пор.

В XVIII веке строители часто добавляли в бетон кровь быка или свиньи и получали своеобразный прообраз современного газобетона: при смешивании компонентов белок крови вступал в химическую реакцию с другими веществами, а по мере в результате появился пенопласт, который при застывании превращался в прочный строительный материал.

Один из самых известных инженеров Советского Союза М. Н.Брюшков еще в 30-х годах прошлого века отмечал, что при добавлении в цемент растения под названием «мыльный корень», произрастающего в республиках Средней Азии, смесь сразу начала сильно пениться и увеличиваться в размерах. При затвердевании пористость сохранялась, а прочность значительно возрастала. Однако наиболее значительную роль в создании газосиликата сыграл шведский технолог Альберт Эриксон, создавший уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Н.Брюшков еще в 30-х годах прошлого века отмечал, что при добавлении в цемент растения под названием «мыльный корень», произрастающего в республиках Средней Азии, смесь сразу начала сильно пениться и увеличиваться в размерах. При затвердевании пористость сохранялась, а прочность значительно возрастала. Однако наиболее значительную роль в создании газосиликата сыграл шведский технолог Альберт Эриксон, создавший уникальную технологию производства материала путем добавления в цемент газообразующих химических компонентов.

Газосиликатный кирпич сегодня производят из цемента с добавлением песка и гашеной извести. Затем смесь пропускают через автоклавы и подвергают вспениванию с добавлением специальной магниевой пыли и алюминиевой пудры.

Готовое вещество разливают в формы, подвергают сушке и твердению, что достигается двумя основными способами:

- в естественных условиях;

- в автоклаве при высокой температуре и сильном давлении.

Блоки более высокого качества получают автоклавированием. В этом случае они становятся более прочными и устойчивыми к внешним неблагоприятным условиям.

В этом случае они становятся более прочными и устойчивыми к внешним неблагоприятным условиям.

Таким образом, видно, что газосиликатный блок представляет собой достаточно несложную композицию из недорогих и широко продаваемых компонентов, поэтому материал вполне выгоден для жилищного строительства.

Характеристики и состав

Газосиликатный материал содержит следующие компоненты.

- Портландцемент высшего качества, который производится в соответствии с действующими ГОСТами. В его состав входит силикат кальция (его доля составляет не менее 50%), а также трехкальциевый алюминий (6%).

- Песок, соответствующий нормативным требованиям. Для этой марки характерно минимальное количество илистых и всевозможных глинистых включений, содержание которых должно быть не более 2%. Он также содержит кварц, примерно 7-8%.

- Техническая вода.

- Известь кальциевая, которую называют «кипятильником», для создания пористых бетонов требуется состав не ниже 3-й категории сорта.

Скорость тушения такого компонента составляет 10-15 минут, при этом доля выгорания не превышает 2%. В кипящем котле также присутствуют оксиды кальция и магния, общая доля которых достигает 65-75% и более.

Скорость тушения такого компонента составляет 10-15 минут, при этом доля выгорания не превышает 2%. В кипящем котле также присутствуют оксиды кальция и магния, общая доля которых достигает 65-75% и более. - Алюминиевая пудра – добавляется для повышенного газовыделения, используются такие материалы, как ПАП-1 и ПАП-2.

- Сульфонол С является компонентом поверхностно-активного вещества.

Состав и особенности технологии определяют свойства материала, среди которых отмечают как положительные, так и отрицательные.

К преимуществам газосиликатного кирпича относятся следующие характеристики.

- Пониженная теплопроводность. При производстве материала исходная смесь насыщается большим количеством пузырьков из-за содержания алюминиевой пудры; при затвердевании они превращаются в поры, что существенно влияет на теплопроводность. То есть чем больше пор, тем лучше материал сохраняет тепло.

Поясним на простых примерах. Если вы живете в северных регионах с суровыми зимами, то стены толщиной 50 см вполне достаточно, чтобы сохранить тепло внутри жилого помещения. Можно и больше, но, как правило, хватает и полуметрового барьера. В местах с более теплым климатом толщина может быть 35-40 см, в этом случае даже прохладными ночами в комнатах будет сохраняться благоприятный микроклимат и уютная атмосфера.

Если вы живете в северных регионах с суровыми зимами, то стены толщиной 50 см вполне достаточно, чтобы сохранить тепло внутри жилого помещения. Можно и больше, но, как правило, хватает и полуметрового барьера. В местах с более теплым климатом толщина может быть 35-40 см, в этом случае даже прохладными ночами в комнатах будет сохраняться благоприятный микроклимат и уютная атмосфера.

- Не менее важным свойством газобетона является хорошая паропроницаемость. Если уровень влажности в помещении выше, чем снаружи дома, то стены начинают поглощать лишнюю влагу из воздуха и выводить ее наружу. Если же ситуация обратная, то все происходит с точностью до наоборот: газосиликатный кирпич впитывает влагу извне и переносит ее в помещение, особенно это актуально при включении отопления, когда воздух в отапливаемом помещении становится слишком сухим .

- Для жилых зданий огнестойкость материала имеет принципиальное значение. Газосиликатные стены выдерживают контакт с пламенем около 3 часов, как правило, этого времени вполне достаточно для тушения пожара, поэтому в случае возникновения пожара шансы спасти дом достаточно высоки.

- Небольшой вес кирпича также является одним из несомненных достоинств материала. Его легко транспортировать, поднимать на высоту, к тому же конструкция не создает большой нагрузки на фундамент, а это значительно увеличивает срок службы дома.

- Блоки газосиликатные изготавливаются из натуральных компонентов, поэтому материал экологически чистый. Его вполне возможно использовать при строительстве дошкольных и образовательных учреждений, поликлиник, жилых кварталов и других зданий, где принципиальное значение имеет отсутствие токсичных выбросов.

- Ну и приятным дополнением будет отличная звукоизоляция, которая возможна благодаря той же пористости газосиликата.

Чтобы получить наиболее полное представление о свойствах и характеристиках материала, не лишним будет упомянуть и о его недостатках.

- Материал имеет довольно низкую устойчивость к низким температурам. Без дополнительной обработки поверхности состав выдерживает не более 5 циклов замораживания и оттаивания, после чего начинает довольно быстро терять свою прочность.

- Газосиликат усложняет ремонтные работы, например, в такой материал невозможно вкрутить дюбель, он тут же начинает выпадать, и соответственно даже повесить полку в доме с газосиликатными стенами становится сложной задачей .

- Кроме того, газосиликат не держится на песчано-цементной штукатурке, поэтому отделать стену таким материалом нереально, он отвалится за очень короткое время.

- Поры достаточно интенсивно впитывают влагу и удерживают ее внутри себя. Это приводит к постепенному разрушению материала изнутри, а также создает благоприятную среду для роста грибков, плесени и других опасных для здоровья бактерий.

Однако при правильной обработке материала многие недостатки можно нивелировать, поэтому газосиликат не теряет своей популярности у россиян. А низкая цена по-прежнему становится решающим фактором при выборе строительного материала в наше непростое время.

Масса и габариты

Одним из основных преимуществ строительных материалов из газобетона является их размер, который намного больше, чем у всех других видов кирпича. Благодаря таким габаритам возведение зданий происходит гораздо быстрее. По некоторым оценкам шаг может быть до 4-х раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход анкерного раствора.

Благодаря таким габаритам возведение зданий происходит гораздо быстрее. По некоторым оценкам шаг может быть до 4-х раз, при этом количество стыков и соединений минимально, а это, в свою очередь, значительно снижает все трудозатраты на строительство и расход анкерного раствора.

Стандартный размер газосиликатного кирпича 600х200х300 мм. Также строители выделяют стеновой полублок с параметрами 600х100х300 мм.

Вы можете найти изделия с разными параметрами от разных производителей:

- 500х200х300 мм;

- 600х250х250 мм;

- 600х250х75 мм и т.д.

В хозяйственных магазинах почти всегда можно найти изделия именно того размера, который вам нужен.

Что касается веса, то здесь соотношение очевидно: чем больше кирпич, тем больше его масса. Итак, стандартный блок весит 21-29кг, отличия можно определить по показателю плотности конкретного пеноблока. Вес – одно из основных преимуществ материала. Так, вес 1 м3 газосиликата составляет около 580 кг, а 1 м3 обычного красного кирпича — 2048 кг. Разница очевидна.

Разница очевидна.

Области применения

В зависимости от технических параметров газосиликатного кирпича во многом определяется и сфера его использования.

- Блоки плотностью до 300 кг/м3 чаще всего используются для утепления в деревянных домах в качестве верхнего слоя.

- Блоки плотностью до 400 кг/м3 предназначены для устройства несущих стен и перегородок в одноэтажном строительстве. Это могут быть как жилые дома, так и хозяйственные постройки.

- Газоблоки плотностью 500 кг/м3 будут оптимальны для зданий и сооружений в 3 этажа.

- Для многоэтажного строительства берут блоки с показателем 700 кг/м3, при этом требуется тщательное армирование всей конструкции.

Использование газосиликатных блоков позволяет снизить общий уровень затрат, при этом конструкции достаточно неприхотливы в уходе и эксплуатации. Однако важно, чтобы все технологии были полностью соблюдены. Любые отступления чреваты обрушением здания, поэтому отсутствие армирования или неправильное использование отделочных материалов может привести к большой трагедии.

Учитывая тот факт, что газобетон имеет достаточно доступную цену, а его монтаж требует минимум времени, построить дом можно даже своими руками, не привлекая труда дорогостоящих наемных специалистов. Поэтому материал часто используют для строительства дач, небольших домиков и бань. Поясним на примере: дом из блоков строится как минимум в 4 раза быстрее, чем дом из кирпича. Кроме того, при работе с кирпичами требуются помощники, которые будут перемешивать раствор и приносить кирпичи, которых, кстати, гораздо больше, чем блоков (один блок размером 16 кирпичей).

Таким образом, напрашивается вполне очевидный вывод – использование газосиликатных блоков выгодно и экономически оправдано, именно поэтому в последние годы многие застройщики сделали свой выбор в пользу этого материала. Однако профессионалы рекомендуют придерживаться некоторых рекомендаций при использовании газобетона.

- При покупке необходимо лично проверять все купленные блоки. Различные производители допускают отклонения от ГОСТов, поэтому на дешевом кирпиче часто встречаются сколы, трещины и неровности покрытия.

- При возведении 2-х и более этажей необходимо установить армирующие опорные столбы.

- Потолки и стены из газобетона нельзя оставлять открытыми, они требуют обязательной облицовки, иначе эксплуатационные качества материала с каждым годом значительно снижаются.

- Категорически запрещается возводить газобетонные конструкции на грунтах со слабой несущей способностью. При строительстве обязательно нужно обустроить ленточный фундамент, оптимально для работ использовать такие материалы. Имейте в виду, что газосиликат – достаточно хрупкий материал, поэтому при любом смещении грунта он начинает трескаться, поэтому при строительстве дома важно правильно рассчитать все параметры фундамента и выбрать наиболее стойкий марка бетона.

- При формировании первого ряда кладки обязательно нужно сделать качественную гидроизоляцию цоколя, чтобы полностью исключить попадание влаги на стены.

- Необходимый размер газосиликатных блоков следует рассчитать заранее, не допускается перехлест швов, так как это может привести к значительному ослаблению кладки.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

Скорость тушения такого компонента составляет 10-15 минут, при этом доля выгорания не превышает 2%. В кипящем котле также присутствуют оксиды кальция и магния, общая доля которых достигает 65-75% и более.

Скорость тушения такого компонента составляет 10-15 минут, при этом доля выгорания не превышает 2%. В кипящем котле также присутствуют оксиды кальция и магния, общая доля которых достигает 65-75% и более.