Гидрофобный состав для кирпича: Гидрофобный состав для кирпича — купить в магазине стройматериалов, цена

Содержание

что такое и какой лучше использовать

Гидрофобизатор для кирпича — это один из способов обработки, который позволяет повысить морозостойкость и водонепроницаемость будущей кладки, а еще улучшить ее термодинамику. В целом гидрофобизация делает строительный материал более долговечным. Первые гидрофобизаторы появились на рынке строительных материалов примерно 40 лет назад и с тех пор активно используются в данной сфере. Изначально они имели ряд недостатков, таких как высокая пожароопасность и необходимость повторного нанесения. Современные гидрофобизаторы, как правило, лишены этих проблем.

Гидрофобизатор не позволяет влаге впитываться в кирпич.

Почему нужно использовать гидрофобизацию?

Начиная строительство помещения, каждый хозяин надеется на то, что его дом прослужит на протяжении долгого времени и будет сохранять хороший внешний вид, несмотря ни на что. К большому сожалению, каким бы дорогим и высокотехнологичным ни был строительный материал, со временем он начнет терять свои эксплуатационные характеристики и изнашиваться.

Строительные материалы по типу камня, бетона и кирпича характеризуются пористой структурой, которая абсорбирует влагу. Особенно опасным периодом для этих материалов является осень, когда обильные осадки в виде дождя сменяются заморозками. Вода, которая впиталась в пористую структуру строительного материала, замерзает внутри него и начинает медленно разрушать камень, а это влечет за собой повреждение кладки или отделки фасада. Кроме того, промокший кирпич, бетон и камень намного хуже сохраняют тепло внутри помещения.

Как часто производят гидрофобизацию?

Гидрофобизаторы защищают кирпич от появления плесени и высолов.

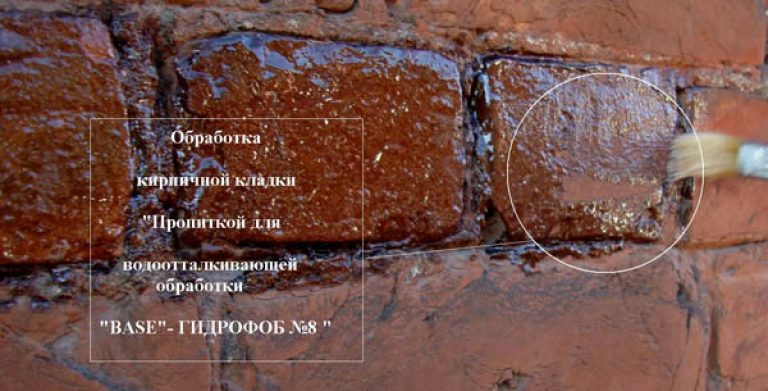

Гидрофобизация кирпичной кладки современными жидкостями проводится 1 раз в 10 лет, и этого вполне достаточно, чтобы сохранить хороший вид помещения, защитив его от грибка и высолов. Это позволяет повысить эксплуатационные характеристики материала, ведь водоотталкивающая пропитка чем-то напоминает действие лака, но использовать ее можно не только для дерева, но и для бетона, камня и кирпича.

Гидрофобная пропитка для камня обычно выпускается на водной основе для внутренних работ и на основе растворителя органического типа для отделки снаружи. Пропитка для кирпича не имеет запаха и цвета, но при этом обладает водоотталкивающими свойствами. Гидрофобное покрытие впитывается в структуру материала на 2 см и образует внутри некую защитную пленку. Дождевая вода и другие осадки не проникают внутрь строительного материала, а скатываются по нему, как капли воды по стеклу.

Обработка кирпича гидрофобизатором позволяет защитить его от потемнения и ухудшения внешнего вида, что происходит со временем. С годами факторы внешней среды существенно повреждают строительные материалы, оставляя внутри кирпича частицы пыли и влаги. Это заметно изменяет цвет стен и портит облик постройки.

Гидрофобизатором можно проводить обработку деревянных покрытий, она не только будет препятствовать потемнению, но и исключит гниение материала. Гидрофобная пропитка не вызывает коррозии арматурной стали при обработке участков с ее присутствием. Герметик для гидрофобизации обладает высокой атмосферной стойкостью, поэтому не деформирует строительные материалы и не теряет своих эксплуатационных характеристик при высоких температурах. Гидрофобизатор может выдержать температуру от -50 до +150°С.

Герметик для гидрофобизации обладает высокой атмосферной стойкостью, поэтому не деформирует строительные материалы и не теряет своих эксплуатационных характеристик при высоких температурах. Гидрофобизатор может выдержать температуру от -50 до +150°С.

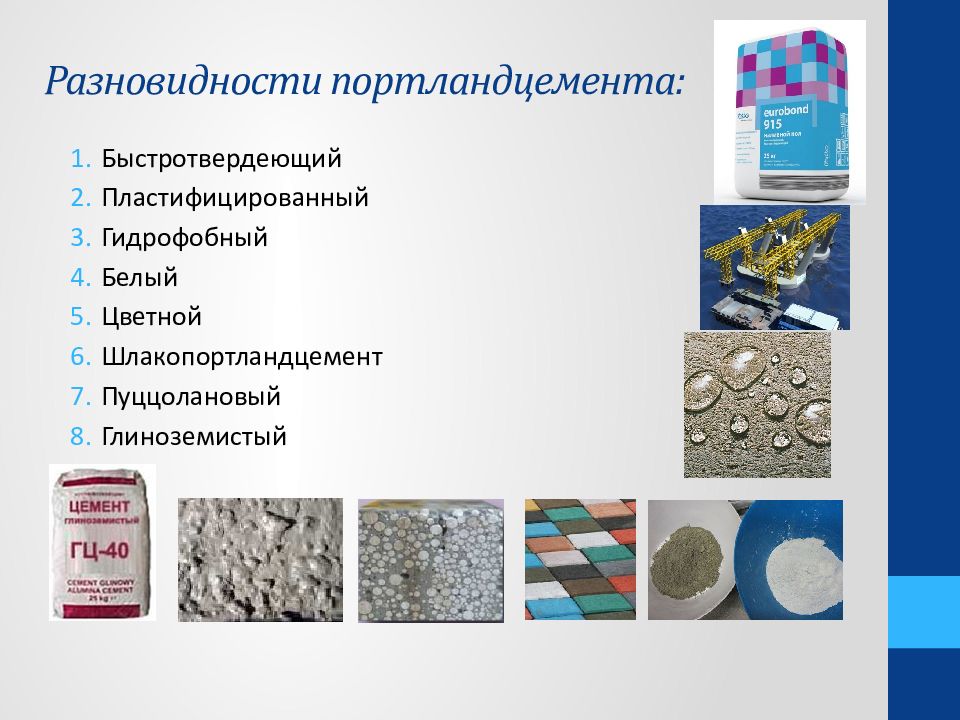

Виды и сфера применения гидрофобных пропиток

Гидрофобизаторами можно обрабатывать не только кирпич, но и дерево.

На сегодняшний день в магазинах строительных материалов можно найти огромное количество разновидностей гидрофобной жидкости для защиты кирпича от влаги. Отличаются растворы для гидрофобизации величиной частиц, которые образуются при растворении жидкости в воде или органических смесях. По составу разделяют гидрофобные пропитки на несколько видов:

- алкилсиликонаты;

- Н-силоксаны;

- силансилоксаны.

Алкилсиликонаты — самый дешевый вариант жидкостей для обработки кирпича и каменной кладки. Н-силоксаны представляют собой более совершенные пропитки, обладающие хорошими водоотталкивающими и защитными свойствами.

Силансилоксаны — это высшая группа гидрофобных пропиток, которые обладают самыми лучшими характеристиками и достигают наибольшей глубины проникновения.

Эти пропитки могут создавать эффект мокрого камня, очень популярный среди архитектурных дизайнов в последнее время.

Нанесение гидрофобных пропиток нередко используется при реставрации ценных памятников архитектуры и каменной кладки прошлых столетий. Пропитка бесцветная, поэтому не меняет окраса стен и цвета стройматериалов, а, напротив, придает им блеск и аккуратный облик. Пропитки можно применять для обработки стен в помещениях сантехнического назначения — в саунах, бассейнах и банях. Гидрофобные пропитки используют для уплотнения междуоконных швов и дверных проемов.

Использование гидрофобных пропиток дает возможность существенно уменьшить затраты на ремонт фасадов и предупреждает процессы разрушения бетона, штукатурки, каменной кладки и других поверхностей. Большинство инженеров и архитекторов рекомендуют обрабатывать стены из кирпича, бетона и каменной кладки сразу после возведения. Обработанные материалы намного дольше сохраняют свои эксплуатационные качества, а срок службы всей конструкции при глубинной пропитке увеличивается минимум на 15 лет.

Большинство инженеров и архитекторов рекомендуют обрабатывать стены из кирпича, бетона и каменной кладки сразу после возведения. Обработанные материалы намного дольше сохраняют свои эксплуатационные качества, а срок службы всей конструкции при глубинной пропитке увеличивается минимум на 15 лет.

Гидрофобизатор для кирпича: назначение и преимущества

Главная » Строительство »

Гидрофобизатор повышает долговечность кирпичной кладки. Новые технологии позволяют изготавливать пропиточные растворы высокого качества и надежности, к тому же безопасные для человека. На российском рынке представлены составы отечественного и зарубежного производства. Чтобы приобрести наилучший вариант, важно разобраться с механизмом их действия, а также критериями выбора.

Содержание

- Что такое гидрофобизация и зачем она нужна

- Как часто необходимо проводить обработку кирпича

- Преимущества водоотталкивающих растворов

- Какой лучше гидрофобизатор для кирпича

- Правила нанесения

Что такое гидрофобизация и зачем она нужна

Для защиты строительных конструкций применяется 2 основных способа повышения влагостойкости — гидроизоляция и гидрофобизация. Что их различает? Гидроизоляция — это герметичный слой, блокирующий попадание влаги, пара и воздуха в материал. Гидрофобизация же представляет собой пропитку, предотвращающую впитывание воды, но не перекрывающую доступ для паров, газов и воздуха.

Что их различает? Гидроизоляция — это герметичный слой, блокирующий попадание влаги, пара и воздуха в материал. Гидрофобизация же представляет собой пропитку, предотвращающую впитывание воды, но не перекрывающую доступ для паров, газов и воздуха.

Принцип гидрофобизации заключается в закупоривании пор и крупных каналов на определенную глубину, что блокирует проникновение воды. При этом мелкие капилляры остаются открытыми. Через них влага не может проходить, но пары и газы свободно циркулируют. Кроме того, используется такой состав, который резко снижает угол смачивания. В результате этого, влага не закрепляется на поверхности, а скатывается вниз.

Для обеспечения указанного процесса используется специальный раствор — гидрофобизатор. Его нередко называют водоотталкивающим средством, что не совсем верно. На самом деле, он не отталкивает воду, а скорее притягивает капли, но влага не удерживается на поверхности, а скатывается с нее.

Кирпич по структуре склонен к водопоглощению, что негативно влияет на его долговечность, особенно при резких колебаниях температуры и замерзании воды. Увлажнение материала приводит к другому неприятному явлению — появлению поверхностных высолов в виде белесых разводов. Возможно появление плесени и грибов. Также у данного стройматериала имеется важный плюс — дышащий эффект, т.е. воздухопроницаемость. Гидрофобизатор предотвращает попадание влаги внутрь кирпича и накопление ее на поверхности, что устраняет указанные проблемы, сохраняя преимущество кирпичной кладки.

Увлажнение материала приводит к другому неприятному явлению — появлению поверхностных высолов в виде белесых разводов. Возможно появление плесени и грибов. Также у данного стройматериала имеется важный плюс — дышащий эффект, т.е. воздухопроницаемость. Гидрофобизатор предотвращает попадание влаги внутрь кирпича и накопление ее на поверхности, что устраняет указанные проблемы, сохраняя преимущество кирпичной кладки.

По своему строению средство представляет собой пропиточный раствор или грунтовку глубокого проникновения. Его основу составляют растворы жирнокислотных солей, а также медь, алюминий и цирконий на молекулярном уровне, поверхностно-активные вещества (ПАВ), калиевые алкилсиликоны, кремний-фтористые соединения и другие вещества. Часто используются парафины, липиды, воски и некоторые полимеры.

Наибольшее распространение находит состав в виде водного раствора кремнийорганических соединений, которые проникают вглубь кирпича на 10-20 мм, а на поверхности образуют тончайшую пленку с гидрофобными свойствами. Вода через нее не проходит, а воздух может циркулировать.

Вода через нее не проходит, а воздух может циркулировать.

Как часто необходимо проводить обработку кирпича

Для обеспечения нужного эффекта обработке подвергается готовая кирпичная кладка. При нанесении на поверхность гидрофобизатор проникает вглубь материала, причем глубина проникновения зависит от плотности кирпича. Наличие и равномерность покрытия можно определить по изменению (на полтона) оттенка стены.

Гидрофобизаторы для кирпича изготавливаются из водных растворов водоустойчивых веществ, которые реализуются в жидком состоянии. В течение времени эксплуатации сооружения при активном воздействии воды, основа смеси постепенно вымывается. С учетом этого рекомендуется осуществлять гидрофобизирующую обработку кирпича 1 раз в 10 лет. При защите стен из плохо обожженного кирпича периодичность придется уменьшить до 5-6 лет.

Преимущества водоотталкивающих растворов

Разные типы гидрофобизаторов для кирпича имеют свои специфические свойства, которые важны в конкретных условиях. Для всех растворов этой категории характерны следующие преимущества:

Для всех растворов этой категории характерны следующие преимущества:

- существенное уменьшение водопоглощения кирпича и намокаемости его поверхности, даже при конденсации паров;

- исключение капилярного водоподсоса из сырого грунта в цокольной и фундаментной части;

- повышение стойкости кирпичной кладки к атмосферным воздействиям, эрозии, перепадам температуры;

- заметное увеличение морозостойкости кирпича и кладочного раствора;

- исключение образования плесени, грибов и размножения опасных микроорганизмов;

- исключение проявления высолов на поверхности стены.

Следует отметить универсальность гидрофобизаторов. При обработке кирпичной кладки, они способны защитить армирующие, металлические элементы от коррозии, а деревянные детали от гниения. Их состав безопасен для человеческого здоровья.

Какой лучше гидрофобизатор для кирпича

Надежность гидрофобизаторов зависит от состава и качества изготовления. С учетом мнения специалистов и пользователей можно выбрать наиболее известные марки. Они отличаются по своим характеристикам, снижая водопоглощение кирпича в 25-40 раз. Лучшие составы способны прослужить без повторной обработки более 20 лет.

С учетом мнения специалистов и пользователей можно выбрать наиболее известные марки. Они отличаются по своим характеристикам, снижая водопоглощение кирпича в 25-40 раз. Лучшие составы способны прослужить без повторной обработки более 20 лет.

Силоксил

Среди отечественных разработок выделяется гидрофобизирующий состав Силоксил. Его основу составляют кремнийорганические сополимеры. Раствор готовится при смешивании с водой, без использования растворителей, что обеспечивает экологическую чистоту. Состав нетоксичен, а также пожаробезопасен. Его водопоглощение составляет не более 3% . Плотность — 1,02 кг/л. Накладывается раствор валиком, кистью или краскопультом.

Свойства Силоксила сохраняются порядка 10-11 лет, затем проводится повторная обработка кладки. Строители выделяют низкую цену (от 32 руб/кг), но значительный расход при пропитке. В денежном выражении гидрофобизация обходится в пределах 6,4-22 руб/м2 кирпичной кладки. Отмечается повышенная щелочность (рН более 11,5).

Аквасил

Современные российские гидрофобизаторы для кирпича представлены раствором Аквасил на основе силикона и соды, с размешиванием в воде. Он отличается универсальностью, поэтому пригоден для обработки любых стройматериалов. Имеет пониженную щелочность.

Специалисты отмечают малый расход (для разных типов кирпича — 55-95 г/м2) и повышенный срок службы (более 20 лет). При цене от 210 руб/кг стоимость пропитки в районе 6,2-20 руб/кв.м

Гидрощит-Супер

Еще один универсальный отечественный гидрофобизатор — «Гидрощит-Супер». В его кремнийорганическую основу введены пластификаторы и антисептик. Он относится к бюджетной категории, его расход не превышает 500 г/м2. Стоимость — от 42 руб/кг.

Его назначение — внутренняя отделка помещений с высокой влажностью. Согласно многочисленным отзывам, «Гидрощит-Супер» хорошо противостоит плесени и грибам. Защитные свойства он сохраняет не менее 10 лет.

Согласно многочисленным отзывам, «Гидрощит-Супер» хорошо противостоит плесени и грибам. Защитные свойства он сохраняет не менее 10 лет.

Neomid

Одно из эффективных средств для гиброфобизации кирпича — кремнийорганическая смесь Neomid h30 Stop. Реализуется она в виде густого раствора, который перед использованием разбавляется водой в пропорции 1:2. Применяется состав для отделки внутренних и наружных стен.

Отзывы потребителей доказывают, что количество необходимого Neomida для кирпича составляет 250-450 г/м2. При средней цене 130 руб/кг экономия достигается пониженным расходом. Строители рекомендуют использовать средство для защиты участков кирпичной кладки, примыкающих к грунту.

Ceresit

Высоким немецким качеством выделяется силикатный гидрофобизатор Ceresit CO-81. Он отличается большой глубиной проникновения и способностью блокировать капиллярные каналы размером до 0,4 мм. Расход при обработке кирпича не превышает 400 г/м2. Цена — от 100 руб/кг.

Раствор прозрачный и не имеет заметного оттенка. Это свойство не очень нравится начинающим мастерам, которые не сразу замечают пропущенные места при обработке больших поверхностей. Среди плюсов специалисты отмечают возможность грунтовки небольших дефектов кирпичной и каменной поверхности.

Оптимист

Из смеси силикона с антисептиком изготавливается гидрофобизатор Оптимист С405. Он заполняет микропоры, а поверхностная пленка невидима. Обладает универсальными способностями. Состав относится к эконом-категории. Расход составляет 200-300 г/м2. Способен обеспечивать защитные функции 9-10 лет. Мастера не рекомендуют использовать этот гидрофобизатор в регионах с холодным климатом.

Правила нанесения

Нанесение гидрофобизатора на поверхность кирпичной кладки осуществляется в таком порядке:

- Тщательная очистка поверхности. Необходимо удалить грязь и пыль. Особое внимание необходимо маслянистым пятнам и участкам с плесенью.

- Заделка дефектов.

Прежде всего, необходимо устранить трещины и крошащиеся участки.

Прежде всего, необходимо устранить трещины и крошащиеся участки. - Подготовка раствора. Средство реализуется в концентрированном виде. Нужная консистенция достигается добавлением воды с тщательным перемешиванием. Пропорции указываются в инструкции.

- Наложение раствора на поверхность. Важно равномерно покрыть стену из кирпича, без пропусков. Расход указывается в инструкции и его необходимо соблюдать для достижения нужной глубины проникновения. Смесь наносится малярным валиком или краскопультом, а в труднодоступных местах используется малярная кисть.

В зависимости от типа гидрофобизатора время пропитки составляет 25-60 минут. Продолжительность высыхания — до суток. При нанесении состава нельзя допускать перегрева, а потому следует укрывать его от прямых солнечных лучей.

Гидрофобизатор широко используется при отделке кирпичных стен, как снаружи, так и внутри. Он повышает срок службы сооружения, предотвращая проникновение влаги в материал. При использовании гидрофобизации не нарушается воздухопроницаемость, а значит, сохраняется важное преимущество кирпича.

При использовании гидрофобизации не нарушается воздухопроницаемость, а значит, сохраняется важное преимущество кирпича.

Популярное

Влияние гидрофобизирующей химической добавки и различных режимов отверждения на размерную стабильность и прочность земляных кирпичей из термитной глины

1. Саиди М., Шериф А.С., Зегмати Б., Седики Э. Влияние стабилизации на теплопроводность и сорбцию поведение земляных кирпичей. Констр. Строить. Матер. 2018; 167: 566–577. [Google Scholar]

2. Touré P.M., Sambou V., Faye M., Thiam A., Adj M., Azilinon D. Механические и гидротермические свойства кирпичей из спрессованного стабилизированного грунта (CSEB) J. Build. англ. 2017;13:266–271. [Академия Google]

3. Бодиан С., Файе М., Сене Н.А., Самбоу В., Лимам О., Тиам А. Термомеханические свойства необожженных кирпичей и обожженных кирпичей, изготовленных из смеси глинистой почвы и латерита. Дж. Билд. англ. 2018;18:172–179. [Google Scholar]

Дж. Билд. англ. 2018;18:172–179. [Google Scholar]

4. Оти Дж. Э., Кинутия Дж. М., Бай Дж. Технические свойства необожженных глиняных кладочных кирпичей. англ. геол. 2009;107(3-4):130–139. [Google Scholar]

5. Miqueleiz L., Ramirez F., Oti J.E., Seco A., Kinuthia J.M., Oreja I., Urmeneta P. Отходы глиноземного наполнителя в качестве заменителя глины для производства необожженного кирпича. англ. геол. 2013; 163:68–74. [Академия Google]

6. Эль-Махлави М.С., Кандиль А.М. Инженерно-минералогические характеристики стабилизированных необожженных монтмориллонитовых глиняных кирпичей. HBRC J. 2014;10(1):82–91. [Google Scholar]

7. Sutcu M., Alptekin H., Erdogmus E., Er Y., Gencel O. Характеристики обожженных глиняных кирпичей с добавкой отходов мраморной крошки в качестве строительных материалов. Констр. Строить. Матер. 2015;82:1–8. [Google Scholar]

8. Мунир С., Маалуфа Ю., Бакр Черки А., Хаббази А. Тепловые свойства композиционного материала глина/гранулированная пробка. Констр. Строить. Матер. 2014; 70: 183–190. [Google Scholar]

Констр. Строить. Матер. 2014; 70: 183–190. [Google Scholar]

9. Нгон Г.Н., Фуате Р.Ю., Нана Г.Л., Битом Д.Л., Билонг П., Леконт Г. Исследование физико-механических применений на керамике латеритного и аллювиального глинистого состава региона Яунде (Камерун). ) Констр. Строить. Матер. 2012; 31: 294–299. [Google Scholar]

10. Velasco P.M., Ortiz M.P.M., Giró M.A.M., Melia D.M., Rehbein J.H. Разработка устойчивых обожженных глиняных кирпичей с добавлением растопки из виноградных побегов: исследование тепловых и механических свойств. заявл. Глина наук. 2015; 107: 156–164. [Академия Google]

11. Минжинява Ю., Лукас Э.Б., Адегунлое Ф.О. Термитная курганная глина как материал для строительства зернохранилищ, международное сельскохозяйственное машиностроение. CIGR E J. Manuscr. BC 07 002. 2007; IX [Google Scholar]

12. Odumodu R.C. Производство глиняных кирпичей в Нигерии, проблемы и перспективы. англ. Фокус. 1999; 6: 37–40. 3. [Google Scholar]

13. Йоханна Дж. К., Фулани У., Азагаку Э.Д., Анда А.Д. Перспективы использования материалов муравейников для борьбы с просачиванием земляной дамбы. проц. Нигер. Инст. Агр. англ. 2003; 25: 135–143. [Академия Google]

К., Фулани У., Азагаку Э.Д., Анда А.Д. Перспективы использования материалов муравейников для борьбы с просачиванием земляной дамбы. проц. Нигер. Инст. Агр. англ. 2003; 25: 135–143. [Академия Google]

14. Адениран К.А., Мижинява Ю., Акпенпуун Т.Д., Осени Т.Д. Инженерные свойства термитных насыпных кирпичей как строительного материала для сельскохозяйственных построек. Дж. Агрик. англ. Технол. 2014;22(4) [Google Scholar]

15. Mijinyawa Y., Omobowale M.O. Определение некоторых физико-механических свойств глины термитников, имеющих отношение к строительству силосов. Междунар. Дж. Матер. англ. 2013;3(5):103–107. [Google Scholar]

16. Омобовале Моболаджи, Миджинява Яхая, Армстронг Пол, Джозеф Игбека, Магиранг Элизабет. Оценка эффективности силосов из термитной насыпи из глины, бетона и стали для хранения зерна кукурузы во влажных тропиках. J. Хранение прод. Послеуборочная рез. 2015;6(7):56–65. [Академия Google]

17. Банджо А., Майкл О. Перспективы применения кокосового волокна в качестве армирующего элемента в кирпичах из термитной насыпи. Акта Технол. Агр. 2016 [Google Scholar]

Акта Технол. Агр. 2016 [Google Scholar]

18. Биничи Хани, Орхан Аксоган, Нури Бодур Мехмет, Акча Эрхан, Капур Селим. Теплоизоляция и механические свойства сырцовых кирпичей, армированных волокном, как стеновых материалов. Констр. Строить. Матер. 2007; 21: 901–906. [Google Scholar]

19. Jean-Pierre B., Moise A.A.A., Sylvain T.C., Philippe K.K., Yao T., Ahoua Y. Пространственное распределение и плотность термитников в охраняемой среде обитания на юге Кот-д’Ивуара: корпус национального флористического центра (НФЦ) UFHB Абиджана. Евро. науч. J. 2015;11(3) [Google Scholar]

20. Померой Д.Э. Обилие больших термитников в Уганде по отношению к окружающей их среде. Дж. Заявл. Экол. 1978: 51–63. [Google Scholar]

21. Yu H., Zheng L., Yang J., Yang L. Кирпичи из стабилизированного прессованного грунта, изготовленные из прибрежного солончака. Констр. Строить. Матер. 2015; 77: 409–418. [Google Scholar]

22. Нваконоби Т.У., Аньянву С.П., Тяв Л.Р. Влияние золы рисовой шелухи и типов термитников на физико-механические свойства кирпичей из обожженной термитной глины для сельского жилья. Глоб. J. Pure Appl. науч. 2014;20:57–64. [Академия Google]

Глоб. J. Pure Appl. науч. 2014;20:57–64. [Академия Google]

23. Мак К., МакДугалл К., Фам А. Механические характеристики блоков из прессованного грунта, изготовленных на месте: влияние гидрофобизаторов и других добавок. Междунар. Дж. Сустейн. Строить. Технол. Городской Дев. 2015;6(4):201–210. [Google Scholar]

24. TS EN 771-1. ТСЭ; Анкара: 2005. Кагирские блоки, особенности. Часть 1. Глиняные блоки (кирпичи) [Google Scholar]

25. BS 5628 – 1 2005. Свод правил использования каменной кладки — Часть 1: Конструктивное использование неармированной каменной кладки. [Академия Google]

26. Мак Кеннет, Оке Маракл, Макдугал Колин. 16-я Международная конференция по нетрадиционным материалам и технологиям. Университет Манитобы; 2015. Влияние стабилизаторов цемента, извести и биологической смолы на характеристики спрессованного земляного блока; стр. 1–10. [Google Scholar]

27. Мунтохар А.С. Технические характеристики кирпича из спрессованно-стабилизированного грунта. Констр. Строить. Матер. 2011;25(11):4215–4220. [Google Scholar]

Констр. Строить. Матер. 2011;25(11):4215–4220. [Google Scholar]

28. Андерсон Р.Л., Рэтклифф И., Гринвелл Х.К., Уильямс П.А., Клифф С., Ковени П.В. Набухание глины – проблема на нефтяном месторождении. наук о Земле. Версия 2010;98(3-4):201–216. [Google Scholar]

29. Нехди М.Л. Глина в материалах на основе цемента: критический обзор современного состояния. Констр. Строить. Матер. 2014;51:372–382. [Google Scholar]

30. Yool A.I.G., Lees T.P., Fried A. Усовершенствования теста красителя метиленового синего на вредную глину в заполнителях для бетона и раствора. Цемент Конкр. Рез. 1998;28(10):1417–1428. [Google Scholar]

31. Кандасами Р.К., Борхес Р.М., Мурти Т.Г. Влияние биоцементации на прочность и устойчивость термитников. Окружающая среда. Геотех. 2016;3(2):99–113. [Google Scholar]

32. Лима С.С.Д., Перейра М.Г., Перейра Р.Н., Понтес Р.М.Д., Росси К.К. Воздействие термитников на свойства почвы в биоме атлантических лесов. Преподобный Брас. Сиенсия Соло. 2018;42 [Google Scholar]

2018;42 [Google Scholar]

33. Абэ С.С., Ямамото С., Вакацуки Т. Физико-химические и морфологические свойства термитных ( Macrotermes bellicosus ) курганов и окружающих их педонов на топосеквенсе внутренней долины в зоне саванн Южной Гвинеи Нигерии. Почвовед. Растительная нутр. 2009 г.;55(4):514–522. [Google Scholar]

34. Муни Р.В., Кинан А.Г., Вуд Л.А. Адсорбция водяного пара монтмориллонитом. II. Эффект обменных ионов и распухание решетки по данным рентгеновской дифракции. Варенье. хим. соц. 1952; 74 (6): 1371–1374. [Google Scholar]

35. Надери М., Шейбани Р., Шаянфар М.А. 3-я Международная конференция по бетону и развитию, Тегеран, Иран. 2009. Сравнение различных эффектов отверждения на прочность бетона. [Google Scholar]

36. Оланитори Л. М. 31-я конференция «Наш мир в бетоне и конструкциях», 16–17 августа 2006 г., Сингапур. 2006. Смягчение влияния содержания глины в песке на прочность бетона. www.cipremier.com/100031035 [Google Scholar]

37. Норвелл Дж.К., Стюарт Дж.Г., Юнгер М.К., Фаулер Д.В. Влияние глины и глинистых частиц на характеристики бетона. Дж. Матер. Гражданский англ. 2007;19(12):1053–1059. [Google Scholar]

Норвелл Дж.К., Стюарт Дж.Г., Юнгер М.К., Фаулер Д.В. Влияние глины и глинистых частиц на характеристики бетона. Дж. Матер. Гражданский англ. 2007;19(12):1053–1059. [Google Scholar]

38. Hwang C.L., Huynh T.P. Оценка характеристик и микроструктуры экологически чистого строительного кирпича, изготовленного из летучей золы и остаточной золы рисовой шелухи. Доп. Матер. науч. англ. 2015 [Google Scholar]

39. He J., Jie Y., Zhang J., Yu Y., Zhang G. Синтез и характеристика геополимерных композитов на основе красного шлама и золы рисовой шелухи. Цемент Конкр. Композиции 2013; 37:108–118. [Академия Google]

40. Tsozué D., Nzeugang A.N., Mache J.R., Loweh S., Fagel N. Минералогическая, физико-химическая и технологическая характеристика глин из маруа (Крайний Север, Камерун) для использования в производстве керамического кирпича. Дж. Билд. англ. 2017;11:17–24. [Google Scholar]

41. Гарзуни А., Жусейн Э., Самет Б., Баклути С., Россиньол С. Влияние реакционной способности щелочного раствора и метакаолина на образование геополимеров. J. Некристалл. Твердые вещества. 2015; 410:127–134. [Google Scholar]

J. Некристалл. Твердые вещества. 2015; 410:127–134. [Google Scholar]

42. Peyne J., Gautron J., Doudeau J., Joussein E., Rossignol S. Влияние добавок кальция на геополимеры на основе кальцинированной кирпичной глины: исследование термической и FTIR-спектроскопии. Констр. Строить. Матер. 2017;152:794–803. [Google Scholar]

43. Миллого Ю., Морел Дж. К. Микроструктурная характеристика и механические свойства стабилизированных цементом саманов. Матер. Структура 2012;45(9):1311–1318. [Google Scholar]

44. Millogo Y., Hajjaji M., Morel J.C. Физические свойства, микроструктура и минералогия материала термитника, рассматриваемого как строительный материал. заявл. Глина наук. 2011;52(1-2):160–164. [Google Scholar]

45. Ю П., Киркпатрик Р.Дж., По Б., Макмиллан П.Ф., Конг Х. Структура гидрата силиката кальция (C-S-H): спектроскопия ближнего, среднего и дальнего инфракрасного диапазона. Варенье. Керам. соц. 1999;82(3):742–748. [Google Scholar]

Прикладные науки | Бесплатный полный текст

1.

Введение

Введение

В связи с растущим спросом на каменные строительные и отделочные материалы во всем мире из-за продолжающегося роста населения в мире, огромное количество отходов каменного порошка образовалось при производстве природного и искусственного камня. промышленности на этапах обработки огранки и резьбы, что могло составлять до 35% веса используемого камня. Отработанный порошок размером от нанометров до миллиметров выбрасывается на свалки или произвольно выбрасывается в окружающую среду и склонен к переносу в воздух, что не только наносит серьезный экологический ущерб, но и несет риски для здоровья населения [1]. . К счастью, растущее внимание к этим вопросам было поднято как местными муниципальными руководителями, так и многими исследователями из различных областей.

Было принято и реализовано несколько методов переработки порошка из отходов камня. В настоящее время стратегии повторного использования сосредоточены на включении побочного продукта камня в качестве добавок в традиционные строительные материалы, такие как цемент и бетон, для регулирования их механических свойств [2,3,4,5]. Другие области применения каменного порошка были разработаны исследователями в области функциональных наноматериалов, таких как самоочищающееся покрытие на основе отходов мрамора [6] или краска на основе мраморного порошка для улучшения качества воздуха в помещении [1]. Тем не менее, каменный порошок повторно используется в качестве вспомогательного материала, который потребляет довольно незначительное количество отходов. Более того, добавление каменного порошка в продукты иногда ухудшает их характеристики. В последнее время значительный интерес вызывает стратегия переработки отходов каменного порошка в пористые кирпичи, поскольку она полностью использует каменный порошок в качестве основного источника для массового производства и имеет большой потенциал применения в строительстве. Кроме того, стоимость изготовления относительно низкая.

Другие области применения каменного порошка были разработаны исследователями в области функциональных наноматериалов, таких как самоочищающееся покрытие на основе отходов мрамора [6] или краска на основе мраморного порошка для улучшения качества воздуха в помещении [1]. Тем не менее, каменный порошок повторно используется в качестве вспомогательного материала, который потребляет довольно незначительное количество отходов. Более того, добавление каменного порошка в продукты иногда ухудшает их характеристики. В последнее время значительный интерес вызывает стратегия переработки отходов каменного порошка в пористые кирпичи, поскольку она полностью использует каменный порошок в качестве основного источника для массового производства и имеет большой потенциал применения в строительстве. Кроме того, стоимость изготовления относительно низкая.

Газобетон из порошка бросового камня имеет пористую структуру, что обуславливает его исключительные свойства, такие как малый вес, малая насыпная плотность, высокая термостойкость, отличная звукоизоляция, малая усадка [7,8]. Однако именно благодаря порам газоблоки легко впитывают дождевую воду и подвержены водной эрозии, что ухудшает механические и тепловые характеристики и способствует образованию плесени [8]. Чтобы решить проблему проникновения воды и сохранить края пористых кирпичей, в некоторых отчетах использовалась зола каменной шелухи для уменьшения водопоглощения пористых кирпичей [9].], или смешать летучую золу с кремнеземом для образования плотных матриц для водостойкости [10]. Однако большинство из вышеперечисленных подходов усложняют и удорожают производственный процесс. Вместо этого создание гидрофобной поверхности путем модификации поверхности для достижения водонепроницаемости было бы более рентабельным и удобным для массового производства. Вдохновленный листом лотоса, супергидрофобная поверхность может быть создана за счет сильно текстурированного слоя эпидермиса в сочетании с материалами с чрезвычайно низким сродством к воде [6,11,12,13,14,15].

Однако именно благодаря порам газоблоки легко впитывают дождевую воду и подвержены водной эрозии, что ухудшает механические и тепловые характеристики и способствует образованию плесени [8]. Чтобы решить проблему проникновения воды и сохранить края пористых кирпичей, в некоторых отчетах использовалась зола каменной шелухи для уменьшения водопоглощения пористых кирпичей [9].], или смешать летучую золу с кремнеземом для образования плотных матриц для водостойкости [10]. Однако большинство из вышеперечисленных подходов усложняют и удорожают производственный процесс. Вместо этого создание гидрофобной поверхности путем модификации поверхности для достижения водонепроницаемости было бы более рентабельным и удобным для массового производства. Вдохновленный листом лотоса, супергидрофобная поверхность может быть создана за счет сильно текстурированного слоя эпидермиса в сочетании с материалами с чрезвычайно низким сродством к воде [6,11,12,13,14,15].

В данной работе была приготовлена экологически чистая супергидрофобная суспензия на водной основе, содержащая высокодисперсные наночастицы TiO 2 собственного производства, модифицированные супергидрофобными группами, полученными из перфтороктилтриэтоксисилана (ПФОТС). Размер частиц нано-TiO 2 в фазе анатаза, диспергированного в водных концентратах, составляет около 0,28 мкм с относительно узким распределением, что указывает на чрезвычайно высокую степень диспергирования в воде. Ячеистые кирпичи были изготовлены на заводе рядом с камнеобрабатывающими заводами в провинции Фуцзянь, Китай, где проводились наши исследования. Затем кирпичи покрывали вышеуказанной суспензией, создавая супергидрофобную поверхность. На модифицированной поверхности пористого кирпича был достигнут контактный угол 146°, демонстрирующий отличные водоотталкивающие свойства. По сравнению с 55,1%-ным увеличением веса кирпича без покрытия, погруженного в воду на 24 часа, незначительное водопоглощение кирпича с модификацией поверхности на практике доказало выдающиеся характеристики гидроизоляции. Эта супергидрофобная модификация поверхности позволяет пористым кирпичам из переработки отходов каменного порошка обладать сильными водоотталкивающими свойствами, что открывает большие перспективы для крупномасштабного применения в строительстве и зданиях.

Размер частиц нано-TiO 2 в фазе анатаза, диспергированного в водных концентратах, составляет около 0,28 мкм с относительно узким распределением, что указывает на чрезвычайно высокую степень диспергирования в воде. Ячеистые кирпичи были изготовлены на заводе рядом с камнеобрабатывающими заводами в провинции Фуцзянь, Китай, где проводились наши исследования. Затем кирпичи покрывали вышеуказанной суспензией, создавая супергидрофобную поверхность. На модифицированной поверхности пористого кирпича был достигнут контактный угол 146°, демонстрирующий отличные водоотталкивающие свойства. По сравнению с 55,1%-ным увеличением веса кирпича без покрытия, погруженного в воду на 24 часа, незначительное водопоглощение кирпича с модификацией поверхности на практике доказало выдающиеся характеристики гидроизоляции. Эта супергидрофобная модификация поверхности позволяет пористым кирпичам из переработки отходов каменного порошка обладать сильными водоотталкивающими свойствами, что открывает большие перспективы для крупномасштабного применения в строительстве и зданиях.

2. Материалы и методы

2.1. Производство пористых кирпичей с модификацией поверхности

Процесс переработки отходов каменного порошка в пористые кирпичи был выполнен на предприятии Fengzhu Novel Construction Materials Co., LTD в провинции Фуцзянь, Китай. Каменные отходы сначала измельчались с помощью шаровой мельницы, а затем перекачивались в шламонакопители. Затем в емкость добавляли известь, бетон, песок и пенообразователь в соответствующем соотношении с последующим перемешиванием водой. Затем суспензию помещали в формы для литья под давлением и доставляли в перегонный котел после затвердевания. При паровой выдержке в перегонном кубе были получены поризованные поризованные кирпичи.

В этом исследовании поверхность пористого кирпича была покрыта самодисперсными наночастицами TiO 2 нового самодельного производства для формирования гидрофобной иерархической двойной структуры. Частицы TiO 2 были синтезированы с помощью контролируемой гидротермальной реакции, как описано в наших предыдущих исследованиях [1,6,16]. В этом исследовании сначала 5 г наночастиц TiO 2 диспергировали в 20 мл смешанного раствора воды и этиленгликоля (приобретенного у Sigma-Aldrich) в соотношении 1:1. Затем в смесь добавляли 0,8 мас.% 1H,1H,2H,2H-перфтороктилтриэтоксисилана (ПФОТС, приобретенный у Nanjing Quanxi Chemical Co., LTD, Китай) и 2 мас.% тетраэтоксислиана (ТЭОС, приобретенный у Aladdin, Китай). смесь при перемешивании со скоростью 500 об/мин. Еще через 2 ч непрерывного перемешивания можно было получить супергидрофобную суспензию. Наконец, гидрофобная поверхность пористых кирпичей была достигнута путем нанесения покрытия погружением или методом распыления.

В этом исследовании сначала 5 г наночастиц TiO 2 диспергировали в 20 мл смешанного раствора воды и этиленгликоля (приобретенного у Sigma-Aldrich) в соотношении 1:1. Затем в смесь добавляли 0,8 мас.% 1H,1H,2H,2H-перфтороктилтриэтоксисилана (ПФОТС, приобретенный у Nanjing Quanxi Chemical Co., LTD, Китай) и 2 мас.% тетраэтоксислиана (ТЭОС, приобретенный у Aladdin, Китай). смесь при перемешивании со скоростью 500 об/мин. Еще через 2 ч непрерывного перемешивания можно было получить супергидрофобную суспензию. Наконец, гидрофобная поверхность пористых кирпичей была достигнута путем нанесения покрытия погружением или методом распыления.

2.2. Характеристики

Кристаллические фазы образцов исследовали методом рентгеновской дифракции (РФА) с использованием рентгеновского дифрактометра Rigaku Smartlab мощностью 9 кВт, оснащенного источником излучения Cu-K α1 (λ = 1,5406 Å). Визуализацию микроструктуры материалов проводили с помощью сканирующей электронной микроскопии (СЭМ) с использованием микроскопа JEOL 6490 при ускоряющем напряжении 20 кВ, а элементный анализ образцов — с помощью энергодисперсионного спектрометра (ЭДС), который прилагается к ДЖЕОЛ 6490 микроскоп. Атомно-силовая микроскопия (АСМ) была использована для исследования морфологии поверхности образцов, которое было выполнено на Bruker NanoScope 8 в постукивающем режиме с использованием кремниевого кантилевера с радиусом кончика менее 10 нм и резонансной частотой 278 кГц. Средний размер частиц и ширину распределения частиц приготовленных наночастиц TiO 2 , диспергированных в деионизированной воде, определяли с помощью лазерного анализатора размера частиц Malvern Mastersizer 3000. С помощью спектрометра Bruker Vertex-70 были проведены измерения с помощью инфракрасной спектроскопии с преобразованием Фурье (FT-IR) для изучения атомных связей в подготовленном покрытии с использованием спектрометра Bruker Vertex-70, и были получены спектры поглощения в диапазоне 400–1400 см 9 .0131 -1 при спектральном разрешении 2 см -1 . Смачиваемость поверхности модифицированного пористого кирпича количественно определяли по контактному углу, который выполняли на измерителе контактного угла PowerEach JC2000D с использованием метода 5-точечной аппроксимации с объемом капли 2 мкл.

Атомно-силовая микроскопия (АСМ) была использована для исследования морфологии поверхности образцов, которое было выполнено на Bruker NanoScope 8 в постукивающем режиме с использованием кремниевого кантилевера с радиусом кончика менее 10 нм и резонансной частотой 278 кГц. Средний размер частиц и ширину распределения частиц приготовленных наночастиц TiO 2 , диспергированных в деионизированной воде, определяли с помощью лазерного анализатора размера частиц Malvern Mastersizer 3000. С помощью спектрометра Bruker Vertex-70 были проведены измерения с помощью инфракрасной спектроскопии с преобразованием Фурье (FT-IR) для изучения атомных связей в подготовленном покрытии с использованием спектрометра Bruker Vertex-70, и были получены спектры поглощения в диапазоне 400–1400 см 9 .0131 -1 при спектральном разрешении 2 см -1 . Смачиваемость поверхности модифицированного пористого кирпича количественно определяли по контактному углу, который выполняли на измерителе контактного угла PowerEach JC2000D с использованием метода 5-точечной аппроксимации с объемом капли 2 мкл.

3. Результаты и обсуждение

Каменный порошок в основном состоит из диоксида кремния, карбоната кальция и других алюмосиликатов, содержащих кальций [17], что идентифицируется с помощью XRD-измерения, показанного на нижней красной кривой на рисунке 1, и элемента EDS. обнаружение представлено в таблице S1 в дополнительных материалах. Каменный порошок смешивали с бетоном и песком, а затем превращали в пористые кирпичи. Как показано на рис. 1, приблизительное совпадение дифракционных пиков между двумя кривыми подтверждает, что состав пористого кирпича почти такой же, как и у порошка из бросового камня. Неизменный состав от каменного порошка до пористого кирпича также был подтвержден путем сравнения химических элементов с использованием EDS, что показано на рисунке S1, в таблице S1 и таблице S2 в дополнительных материалах.

На рис. 2 показаны микроструктура и морфология изготовленного пористого кирпича, визуализированные с помощью СЭМ при различном увеличении. Отмечено, что пористый кирпич состоит из чешуек диаметром несколько микрометров и толщиной в сотни нанометров, сшитых и имеющих пористую структуру с размером пор в микрометровом масштабе. Эта пористая структура позволяет пористому кирпичу обладать выдающимися свойствами, такими как хорошая теплозащита, звукоизоляция, малый вес и высокая устойчивость к давлению. Однако поры, в свою очередь, также могут легко поглощать воду от дождей, что способствует росту плесени, коррозии и ухудшению характеристик кирпичей.

Отмечено, что пористый кирпич состоит из чешуек диаметром несколько микрометров и толщиной в сотни нанометров, сшитых и имеющих пористую структуру с размером пор в микрометровом масштабе. Эта пористая структура позволяет пористому кирпичу обладать выдающимися свойствами, такими как хорошая теплозащита, звукоизоляция, малый вес и высокая устойчивость к давлению. Однако поры, в свою очередь, также могут легко поглощать воду от дождей, что способствует росту плесени, коррозии и ухудшению характеристик кирпичей.

Эффективным способом решения проблемы проникновения воды в пеноблоки является создание водоотталкивающей поверхности путем модификации поверхности микро- и наноструктурами и наноматериалами. Извлекая уроки из эффекта лотоса, иерархическая двойная структура, состоящая из характерного эпидермиса, снабженного массивами сосочков микрометрового размера и покрывающими восками [13,15], значительно уменьшает площадь контакта и силу сцепления между каплями воды и поверхностью, таким образом обеспечивает водоотталкивающие свойства поверхности.

Как показано на схематической диаграмме на рисунке 3, самодельные высокодисперсные наночастицы TiO 2 были использованы для покрытия поверхности пористого кирпича методом окунания, создавая шероховатый эпидермис поверхности с кластерами наночастиц TiO 2 . С другой стороны, наночастицы TiO 2 , покрытые ТЭОС, подвергаются гидролизу, образуя на поверхности концевые группы –ОН. В то же время группы –Si-OH в гидролизованных ПФОТС дегидратированы с группой –OH на TiO 2 поверхность с помощью процесса самосборки и, в конечном итоге, построение иерархической архитектуры. Согласно модели смачивания Кэсси-Бакстера [18], эта искусственная сильно текстурированная поверхность, модифицированная супергидрофобными группами, отвечает за водоотталкивающие свойства, обладая большим потенциалом для самоочищения и гидроизоляции [19,20,21].

Были приготовлены высокодисперсные наночастицы TiO 2 в воде, позволяющие приготовить экологически чистую суспензию на водной основе. Будучи широкозонным полупроводником [22,23] и нетоксичным материалом, TiO 2 широко используется в области солнечных элементов [23], фотокатализа [1], отбеливания и защиты от ультрафиолета. Кристаллическая фаза приготовленного TiO 2 была обнаружена с помощью XRD (рисунок S2 в дополнительных материалах). Дифракционные пики, расположенные под углами 25,2°, 37,7°, 48,0°, 53,9°, 62,6°, хорошо проиндексированы по своим отражениям (101), (004), (200), (105) и (204) соответственно (карточка JCPDS № 21). -1272), что указывает на кристаллическую структуру TiO 2 в анатазе [1]. Дисперсионная характеристика TiO 2 , которую можно оценить по степени агрегации наночастиц в воде, имеет решающее значение для изготовления суспензии на водной основе. Как показано на рисунке 4, средний размер вторичных частиц составляет около 0,28 мкм, а узкое распределение в пределах от 0,1 до 0,6 мкм указывает на высокую степень диспергирования приготовленного TiO 2 в воде.

Будучи широкозонным полупроводником [22,23] и нетоксичным материалом, TiO 2 широко используется в области солнечных элементов [23], фотокатализа [1], отбеливания и защиты от ультрафиолета. Кристаллическая фаза приготовленного TiO 2 была обнаружена с помощью XRD (рисунок S2 в дополнительных материалах). Дифракционные пики, расположенные под углами 25,2°, 37,7°, 48,0°, 53,9°, 62,6°, хорошо проиндексированы по своим отражениям (101), (004), (200), (105) и (204) соответственно (карточка JCPDS № 21). -1272), что указывает на кристаллическую структуру TiO 2 в анатазе [1]. Дисперсионная характеристика TiO 2 , которую можно оценить по степени агрегации наночастиц в воде, имеет решающее значение для изготовления суспензии на водной основе. Как показано на рисунке 4, средний размер вторичных частиц составляет около 0,28 мкм, а узкое распределение в пределах от 0,1 до 0,6 мкм указывает на высокую степень диспергирования приготовленного TiO 2 в воде.

Морфология поверхности наночастиц TiO 2 с супергидрофобной модификацией, нанесенных на кремниевую пластину, представлена на рис. одиночный TiO 9Размер частиц 0105 2 составляет в среднем около 50 нм, в то время как размеры кластеров находятся в субмикрометровом масштабе, что согласуется с вторичным распределением частиц по размерам, представленным на рис. суспензия, вносящая микро- и наноструктуру на наружную поверхность кирпича. Наряду с порами микрометрового размера в кирпиче была построена определенная шероховатая поверхность, модифицированная супергидрофобными группами, как показано на рисунке S3 в дополнительных материалах.

Как показано на рисунке 6, FT-IR использовали для характеристики функциональных групп и молекулярных связей в модифицированных наночастицах TiO 2 с PFOTS. Верхняя синяя кривая на рис. 6 показывает пики поглощения ПФОТС (в том числе ТЭОС), в которых наличие связей C-F в виде CF, CF 2 и CF 3 расположены при 520, 739, 954, 1120 и 1205 см -1 [24]. Пики при 1078 см 90 131 -1 90 132 и 800 см 90 131 -1 90 132 связаны с асимметричным колебанием растяжения и изгибом связей Si-O-Si, образованных реакцией дегидратации силанового связующего агента, соответственно [25,26]. Пик расположен на 897 см -1 приписывается связям C-H [25,26]. Связь Si-O-C появляется при 1142 см -1 , что подтверждает, что функциональные группы из PFOTS связаны с сеткой кремнезема [27].

Пики при 1078 см 90 131 -1 90 132 и 800 см 90 131 -1 90 132 связаны с асимметричным колебанием растяжения и изгибом связей Si-O-Si, образованных реакцией дегидратации силанового связующего агента, соответственно [25,26]. Пик расположен на 897 см -1 приписывается связям C-H [25,26]. Связь Si-O-C появляется при 1142 см -1 , что подтверждает, что функциональные группы из PFOTS связаны с сеткой кремнезема [27].

Средняя красная кривая на рисунке 6 показывает поглощение инфракрасного излучения модифицированным PFOTS нано-TiO 2 , а нижняя черная линия показывает спектр нано-TiO 2 до обработки. Хорошо видно, что средний спектр представляет собой суперпозицию верхнего и нижнего, что означает, что PFOTS присоединен к TiO 2 наночастицы.

Гидрофобность поверхности можно определить по краевому углу. Как показано на рис. 7, угол контакта в среднем 146˚ демонстрирует отличные водоотталкивающие характеристики поверхности пористого кирпича с иерархической структурой и супергидрофобной модификацией материала.

Для дальнейшего исследования водонепроницаемости кирпичей с гидрофобной поверхностью был проведен эксперимент по погружению в воду, как показано на рис. 8. Образец с модифицированной поверхностью показан слева на рис. 8а, б), а справа на рисунке 8a,b показан голый кирпич. По-видимому, наблюдается, что кирпич с модификацией поверхности плавал по воде, как лодка, а контрольный кирпич опускался на дно воды. Водоотталкивающая поверхность задерживает воду в порах кирпича, защищая пористую внутреннюю часть и образуя относительно меньшую плотность, чем плотность воды. Напротив, вода может легко проникать в голый кирпич через поры. Чтобы быть более конкретным, были зарегистрированы изменения веса двух образцов кирпича до и после погружения в воду. Увеличение массы кирпича без покрытия на 55,1 % было обнаружено после погружения в воду на 24 часа, как показано на рис. 9.. С другой стороны, вес кирпича с модификацией поверхности немного увеличился примерно на 4,3%, что свидетельствует о превосходной водостойкости. Это испытание погружением в воду предварительно продемонстрировало водонепроницаемость супергидрофобного покрытия на пористых кирпичах. Будут проведены дальнейшие исследования испытаний на старение и устойчивость к атмосферным воздействиям, чтобы стимулировать широкое применение.

Это испытание погружением в воду предварительно продемонстрировало водонепроницаемость супергидрофобного покрытия на пористых кирпичах. Будут проведены дальнейшие исследования испытаний на старение и устойчивость к атмосферным воздействиям, чтобы стимулировать широкое применение.

Высокодисперсные наночастицы TiO 2 , модифицированные супергидрофобным агентом, были приготовлены в виде суспензии на водной основе, которая наносится на пористый кирпич для создания водоотталкивающей поверхности. Это свойство может эффективно защитить пористые кирпичи, изготовленные из отходов каменного порошка, от проникновения дождевой воды и коррозии, поддерживая выдающиеся характеристики кирпичей и сохраняя свежий вид зданий. Приспособление пористого кирпича к требованиям гидроизоляции за счет экологически безопасного использования наноматериалов представляет собой новую стратегию переработки отходов и расширяет масштабы применения супергидрофобной технологии.

4.

Выводы

Выводы

В этом исследовании отходы каменного порошка от обработки камня были переработаны в пористые кирпичи, которые обладают пористой структурой, которая делает их подверженными эрозии дождевой водой. Чтобы заблокировать внешнюю воду и убедиться, что кирпичи сохраняют свои края, была введена стратегия придания поверхности кирпича водоотталкивающих свойств. Высокодисперсные наночастицы TiO 2 отечественного производства, модифицированные гидрофобными группами ПФОТС, готовили в виде водной суспензии. Он наносится на пористый кирпич методом погружения, создавая супергидрофобную поверхность. Угол контакта капли воды с поверхностью достигает 146°, что указывает на исключительную водонепроницаемость. По сравнению с увеличением на 55,1% веса кирпича без покрытия, погруженного в воду на 24 часа, незначительное водопоглощение кирпича с модификацией поверхности также практически подтвердило выдающиеся водоотталкивающие свойства и эффективность. Такой подход открывает возможность применения наноматериалов и технологий для улучшения характеристик продуктов переработки отходов, а также расширяет область применения получаемого гидрофобного покрытия на водной основе.

Дополнительные материалы

Следующее доступно в Интернете по адресу https://www.mdpi.com/2076-3417/9/13/2619/s1, Рисунок S1: Изображения обнаруженной EDS области (а) каменного порошка и (b) пористый кирпич, Рисунок S2: Рентгенограмма наночастиц TiO 2 , Рисунок S3: СЭМ-изображение поверхности пористого кирпича с модификацией, Таблица S1: Элементный состав образца на рисунке S1(a), Таблица S2: Элементный состав образца на рисунке S1 (b).

Вклад авторов

Концептуализация, Т.Л. и С.З.; методология, Х.З. и С.В.; валидация, Y.J., B.S. и З.В.; формальный анализ, Т.Л., Б.С. и С.В.; расследование, С.З., Ю.Дж. и З.В.; ресурсы, SZ, YJ и BS; курирование данных, Х.З. и С.В.; написание — первоначальная черновая подготовка, Т.Л., С.З., Х.З. и С.В.; написание — обзор и редактирование, Х.З. и С.В.; надзор, С.В.

Финансирование

Это исследование не получило внешнего финансирования.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Ссылки

- Ji, Y.X.; Ронг, X .; Чжун, Х .; Ван, Ю.Х.; Ван, С.Ф.; Лу, Л. Превращение отходов мраморного порошка в прибыль с помощью модификации поверхности Nano-TiO 2 для улучшения качества воздуха. Дж. Наноматер. 2017 , 2017, 6501793. [Google Scholar] [CrossRef]

- Алиабдо, А.А.; Абд Эльмоати, AEM; Ауда, Э. М. Повторное использование отходов мраморной пыли в производстве цемента и бетона. Констр. Строить. Матер. 2014 , 50, 28–41. [Академия Google] [CrossRef]

- Эргюн, А. Влияние использования порошка диатомита и отходов мрамора в качестве частичной замены цемента на механические свойства бетона. Констр. Строить. Матер. 2011 , 25, 806–812. [Google Scholar] [CrossRef]

- Билгин Н.; Епрем, HA; Арслан, С .; Билгин, А .; Гюнай, Э .; Мароглу М. Использование отходов мраморного порошка в кирпичной промышленности. Констр. Строить. Матер. 2012 , 29, 449–457.

[Google Scholar] [CrossRef]

[Google Scholar] [CrossRef] - Hebhoub, H.; Аун, Х .; Белачиа, М.; Хуари, Х .; Горбель, Э. Использование отходов мраморных заполнителей в бетоне. Констр. Строить. Матер. 2011 , 25, 1167–1171. [Google Scholar] [CrossRef]

- Вонг, Ю.; Тонг, Л.; Ху, Ю .; Ву, П. Самосборное и высокопрочное супергидрофобное покрытие на основе отработанного мраморного порошка. Матер. Транс. 2016 , 57, 2127–2131. [Google Scholar] [CrossRef]

- Мостафа, Нью-Йорк. Влияние шлака с воздушным охлаждением на физико-химические свойства автоклавного ячеистого бетона. Цем. Конкр. Рез. 2005 , 35, 1349–1357. [Google Scholar] [CrossRef]

- Huang, XY; Ни, В .; Цуй, WH; Ван, ZJ; Чжу Л.П. Приготовление автоклавного ячеистого бетона с использованием медных хвостов и доменного шлака. Констр. Строить. Матер. 2012 , 27, 1–5. [Google Scholar] [CrossRef]

- Аулах Д.С.

; Сингх, Дж.; Кумар, С. Влияние использования золы рисовой шелухи на некоторые свойства бетона — обзор. Курс. Окружающий мир. 2018 , 13, 224–231. [Google Scholar] [CrossRef]

; Сингх, Дж.; Кумар, С. Влияние использования золы рисовой шелухи на некоторые свойства бетона — обзор. Курс. Окружающий мир. 2018 , 13, 224–231. [Google Scholar] [CrossRef] - Чжэн, Д.Д.; Джи, Т .; Ван, CQ; Сан, CJ; Лин, XJ; Хоссейн, К.М.А. Влияние комбинации летучей золы и микрокремнезема на водостойкость магниево-калийфосфатного цемента. Констр. Строить. Матер. 2016 , 106, 415–421. [Академия Google] [CrossRef]

- Джонсон Р.Э., младший; Деттре, Р. Х. Гистерезис контактного угла. III. Исследование идеализированной неоднородной поверхности. Дж. Физ. хим. 1964 , 68, 1744–1750. [Google Scholar] [CrossRef]

- Бартлотт, В.; Ehler, N. Raster-Elektronenmikroskopie der Epidermis-Oberflächen von Spermatophyten; Akademie der Wissenschaften und der Literatur: Mainz, Germany, 1977. [Google Scholar]

- Lu, Y.; Сатхашивам, С .; Песня, JL; Крик, CR; Кармальт, CJ; Паркин, И.

П. Надежные самоочищающиеся поверхности, функционирующие при контакте с воздухом или маслом. Наука 2015 , 347, 1132–1135. [Google Scholar] [CrossRef] [PubMed]

П. Надежные самоочищающиеся поверхности, функционирующие при контакте с воздухом или маслом. Наука 2015 , 347, 1132–1135. [Google Scholar] [CrossRef] [PubMed] - Манабе, К.; Нисидзава, С .; Кён, К.Х.; Ширатори, С. Оптические явления и антиобледенительные свойства биомиметических скользких антиотражающих пленок, пропитанных жидкостью, посредством послойного сравнения с супергидрофобными и антиотражающими пленками. заявл. Матер. Интерфейсы 2014 , 6, 13985–13993. [Google Scholar] [CrossRef] [PubMed]

- Barthlott, W.; Почта, М.; Бхушан, Б.; Кох, К. Поверхности растений: структуры и функции для биомиметических инноваций. Нано-Микро Летт. 2017 , 9, 23. [Google Scholar] [CrossRef] [PubMed]

- Zhong, H.; Ху, Ю .; Ван, Ю.Х.; Ян, Х.Х. TiO 2 /силановый связующий агент, состоящий из двух слоев: Супергидрофильное самоочищающееся покрытие, наносимое на фотоэлектрические панели. заявл.

Энергетика 2017 , 204, 932–938. [Google Scholar] [CrossRef]

Энергетика 2017 , 204, 932–938. [Google Scholar] [CrossRef] - Лахани, Р.; Кумар, Р.; Томар, П. Использование каменных отходов при разработке продуктов с добавленной стоимостью: обзор современного состояния дел. Дж. Инж. науч. Технол. Откр. 2014 , 7, 180–187. [Google Scholar] [CrossRef]

- Кэсси, A.B.D.; Бакстер, С. Смачиваемость пористых поверхностей. Транс. Фарадей Сок. 1944 , 40, 546–551. [Google Scholar] [CrossRef]

- Suzuki, S.; Уэно, К. Видимый угол контакта, рассчитанный на основе водоотталкивающей модели с эффектом закрепления. Ленгмюр 2017 , 33, 138–143. [Google Scholar] [CrossRef]

- Симпсон, Дж. Т.; Хантер, С.Р.; Айтуг Т. Супергидрофобные материалы и покрытия: обзор. Респ. прог. физ. 2015 , 78, 086501. [Google Scholar] [CrossRef]

- Цао, М.; Го, Д .; Ю, С .; Ли, К .; Лю, М.; Цзян, Л. Водоотталкивающие свойства супергидрофобных и пропитанных смазкой «скользких» поверхностей: краткое исследование функций и применений.

Приложение ACS Матер. Интерфейсы 2016 , 86, 3615–3623. [Google Scholar] [CrossRef]

Приложение ACS Матер. Интерфейсы 2016 , 86, 3615–3623. [Google Scholar] [CrossRef] - Ван, С.Ф.; Фонг, В.К.; Ван, В .; Сурья, К. Рост сильно текстурированного SnS на слюде с использованием буферного слоя SnSe. Тонкие твердые пленки 2014 , 564, 206–212. [Google Scholar] [CrossRef]

- Ван, С.Ф.; Ван, В .; Фонг, В.К.; Ю, Ю .; Сурья, К. Компенсация олова для оптоэлектронных устройств на основе SnS. науч. Rep. 2017 , 7, 39704. [Google Scholar] [CrossRef] [PubMed][Green Version]

- Hozumi, A.; Такаи, О. Влияние гидролизных групп во фторалкилсиланах на водоотталкивающие свойства прозрачных двухслойных твердых покрытий. заявл. Серф. науч. 1996 , 103, 431–441. [Google Scholar] [CrossRef]

- Latthe, S.S.; Имаи, Х .; Ганесан, В.; Рао, А.В. Супергидрофобные пленки кремнезема методом золь-гель-прекурсора. заявл. Серф. науч. 2009 , 256, 217–222. [Google Scholar] [CrossRef] «> Тешима, К.; Сугимура, Х .; Иноуэ, Ю.; Такаи, О. Газонепроницаемость пленок диоксида кремния с модифицированной поверхностью с привитыми молекулами органосилана. Ленгмюр 2003 , 19, 8331–8334. [Google Scholar] [CrossRef]

- Brassard, J.-D.; Саркар, Д.К.; Перрон, Дж. Синтез монодисперсных наночастиц фторированного диоксида кремния и их супергидрофобных тонких пленок. Приложение ACS Матер. Интерфейсы 2011 , 3, 3583–3588. [Академия Google] [CrossRef] [PubMed]

Рисунок 1.

Рентгенограммы порошка бросового камня (нижняя красная кривая) и пористого кирпича (верхняя синяя кривая).

Рисунок 1.

Рентгенограммы порошка бросового камня (нижняя красная кривая) и пористого кирпича (верхняя синяя кривая).

Рисунок 2.

СЭМ-фотографии газоблока при разных увеличениях: ( и ) ×10000; ( б ) ×5000; ( с ) ×2000; ( д ) ×1000.

Рис. 2.

СЭМ-фотографии газоблока при разных увеличениях: ( и ) ×10000; ( б ) ×5000; ( с ) ×2000; ( д ) ×1000.

Рисунок 3.

Принципиальная схема модификации поверхности.

Рис. 3.

Принципиальная схема модификации поверхности.

Рисунок 4.

Распределение размеров частиц TiO 2 , диспергированного в воде.

Рис. 4.

Распределение частиц TiO 9 по размерам0105 2 диспергированный в воде.

Рисунок 5.

АСМ-изображение водной супергидрофобной суспензии на основе TiO 2 , нанесенной на кремниевую пластину: ( a ) Вид сверху; ( b ) Разница высот секций вдоль белой линии в ( a ).

Рис. 5.

АСМ-изображение водной супергидрофобной суспензии на основе TiO 2 , нанесенной на кремниевую пластину: ( a ) Вид сверху; ( b ) Разность высот секций вдоль белой линии в ( и ).

Рисунок 6.

ИК-Фурье спектры частиц нано-TiO 2 , модифицированных ПФОТС.

Рис. 6.

ИК-Фурье спектры частиц нано-TiO 2 , модифицированных ПФОТС.

Прежде всего, необходимо устранить трещины и крошащиеся участки.

Прежде всего, необходимо устранить трещины и крошащиеся участки.