Краска пф 115 состав: Эмаль ПФ-115 описание, ГОСТ, технические характеристики, сфера применения краски эмаль ПФ 115 для металла, пола, наружных и внутренних работ

Содержание

Эмаль ПФ-115

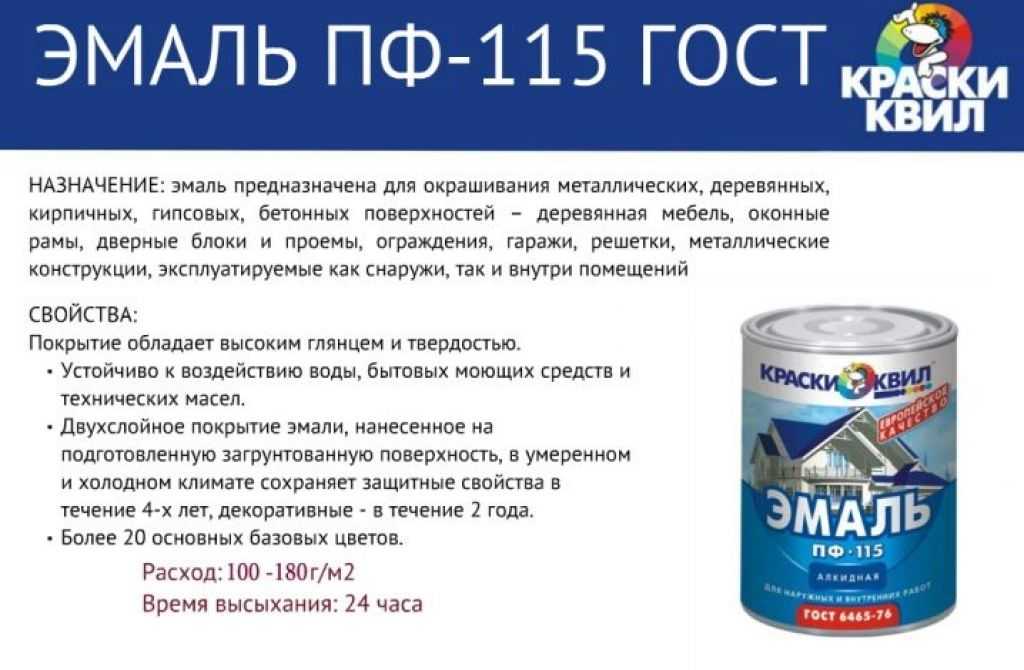

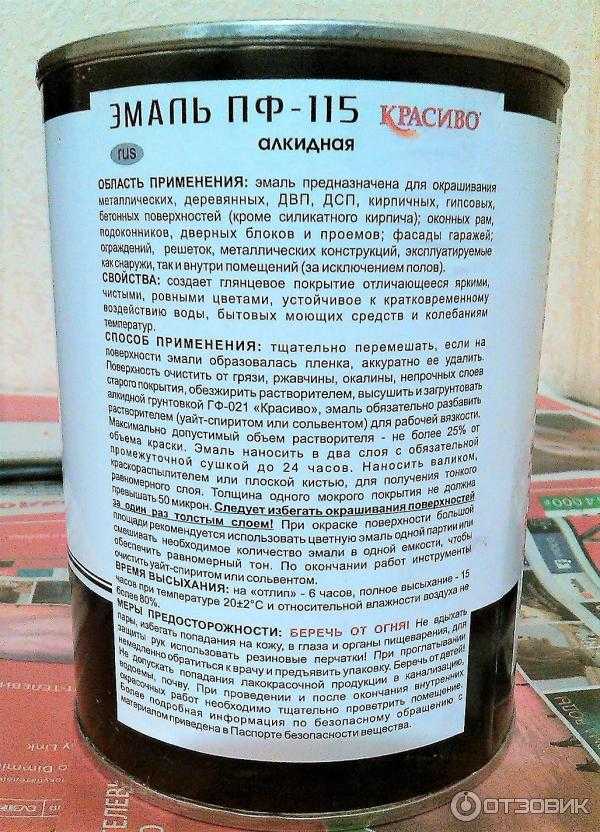

Эмаль ПФ-115 применяется для покраски загрунтованных металлических, деревянных и прочих поверхностей, подверженных атмосферным влияниям. Покрытие обладает высокой стойкостью к моющим растворам и атмосферному воздействию, воздействию промышленным маслом, водой, колебаниям температурных показателей от -50 °С до +60 °С. ПФ-115 — это суспензия пигментов и наполнителей в пентафталевом лаке с примесью растворителей и сиккатива. Состав представлен богатой цветовой палитрой: белый, красный, черный, оранжевый, желтый, кремовый, светло–желтый, бежевый, бледно–желтый, фисташковый, светло–бежевый, зелёный, синий, темно–зеленый, бледно–голубой, голубой, светло-голубой, темно–серый, светло–серый, серый, вишневый, серо–голубой, глянцевый, а коричневый, красно–коричневый.

Разработаны такие цвета, как голубая ель, свежая зелень, салатовый, золотисто–песочный, медовый, бирюзовый, красная сирень, шоколадный, зеленое яблоко, изумрудный, лимонный. Блеск, создаваемый данной эмалью, составляет около 50%. Эмаль пф-115 стойкая к атмосферным воздействиям, к минеральному маслу и различным моющим средствам, наряду с таким материалом, как ПФ-133. Покрытие на основе эмали ПФ-115 также устойчиво к перепаду температуры от минус 50°С до 60°С.

Блеск, создаваемый данной эмалью, составляет около 50%. Эмаль пф-115 стойкая к атмосферным воздействиям, к минеральному маслу и различным моющим средствам, наряду с таким материалом, как ПФ-133. Покрытие на основе эмали ПФ-115 также устойчиво к перепаду температуры от минус 50°С до 60°С.

Характеристики

- Цвет — по желанию заказчика;

- Внешний вид пленки — глянцевая;

- Время высыхания при температуре (20±2)°С до ст. 1 — не более 12 часов, до ст.3 — не более 24-48 часов;

- Доля нелетучих веществ по массе: 49-70%,масс.;

- Расход на один слой: 45-55 г\м²

- Толщина одного слоя — 18-23 мкм;

- Рекомендуемое количество слоев — 2.

Разбавитель

В качестве разбавителя используют смесь сольвента с уайт-спиритом в соотношении 1:1 по массе, в количестве не более 20% от массы эмали. Также для ПФ-133 возможно использование смеси ксилола с уайт-спиритом более 30%. При нанесении методом электростатического распыления эмали разбавляют разбавителем РЭ-4В или РЭ-3В.

Очистка инструментов

Для очистки инструментов используют смесь сольвента с уайт-спиритом в соотношении 1:1 по массе. Для ПФ-133 также смесь ксилола с уайт-спиритом.

| Тип | Материал одноупаковочный на основе алкидных смол. | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рекомендуемое применение | Эмаль предназначена для окраски металлических, деревянных и других поверхностей, подвергающихся атмосферным воздействием, а также для окраски внутри помещений. | ||||||||||||

| Описание | Система покрытий из двух- трех слоев эмали ПФ-115, нанесенных на загрунтованную поверхность, не теряет своих декоративных свойств в умеренном и тропическом климате не менее 1 года. Полный срок службы в умеренном климате не менее 4-х лет, в тропическом — не менее 1 года. Пленка эмали устойчива к изменению температуры от минус 50°С до 60°С. | ||||||||||||

| Сертификация | Свидетельство о государственной регистрации, действующее на всей территории Таможенного Союза. | ||||||||||||

| Технические характеристики 1 практический расход зависит от толщины слоя, метода и условий нанесения, шероховатости поверхности, формы изделия и цвета |

| ||||||||||||

| Разбавитель | Растворитель уайт-спирит | ||||||||||||

| Очистка инструментов | Растворитель уайт-спирит | ||||||||||||

| Гарантийный срок хранения | 24 месяца со дня изготовления. |

известные имена и художники башкортостана

Состав битумной краски — KOPPERS CO INC

Настоящее изобретение относится к усовершенствованию составов покрытий. Указанные композиции находят применение в качестве подкрашивающей краски или присадки, а также для покрытия волокнистых или деревянных, металлических или каменных или других поверхностей и, в частности, таких поверхностей, предварительно покрытых битумными покрытиями и подвергающихся воздействию погодных условий.

Настоящее изобретение включает улучшенную битумную краску, которая легко наносится и легко растекается по всем контурам поверхности, заполняя шероховатые участки и впоследствии схватываясь в виде сплошной пленки, которая не течет, не отслаивается, не трескается. или рассыпаться даже спустя долгое время. воздействие различных атмосферных условий. Эта краска включает специальную улучшенную смолу и совместимый растворитель, практически полностью или преимущественно ароматический, и обладающий заданной летучестью.

Улучшенный пек, используемый в качестве основы в краске, представляет собой сжижаемую при нагревании битуминозную среду, в которой уголь диспергирован путем контролируемого выщелачивания и которая состоит или содержит тяжелую воду, газовую смолу, тяжелую нефть, или тяжелую воду. тяжелая нефть газовой смолы добавляется во время или после процесса выщелачивания и диспергирования или во время или после термического разложения угля в таком процессе. При производстве каменноугольного пека для окраски, хотя могут использоваться и другие смолы и пеки, особенно выгодным является использование тяжеловодной газовой смолы или пекового остатка, полученного при перегонке тяжелой водяной газовой смолы. Тяжелый водяной газ, смола, тяжелая нефть или высококипящий дистиллят, входящий в состав угольного пека, используется в качестве агента для высокоэффективного снижения чувствительности вязкости пека к изменению температуры. Таким образом, можно получить пленку битумной краски с улучшенными реологическими свойствами, проявляющую более желательную нетекучесть, а также другие свойства при более высоких температурах и меньшую склонность к охрупчиванию при более низких температурах. Вышеупомянутые характеристики важны для черной краски и обычно не всегда легко достигаются при обычном производстве смол. Упомянутая выше смола тяжелого водяного газа получается из водогазогенераторных установок, в которых для карбюрации используется мазут марки Бункер-С или аналогичные марки мазута. Эта смола, хотя и производится из нефтяного сырья, состоит в основном из ароматических компонентов.

Вышеупомянутые характеристики важны для черной краски и обычно не всегда легко достигаются при обычном производстве смол. Упомянутая выше смола тяжелого водяного газа получается из водогазогенераторных установок, в которых для карбюрации используется мазут марки Бункер-С или аналогичные марки мазута. Эта смола, хотя и производится из нефтяного сырья, состоит в основном из ароматических компонентов.

Смолу тяжелого водяного газа следует отличать от так называемой смолы водяного газа или смолы легкого водяного газа, которая производится в карбюраторе установки водяного газа, когда в качестве карбюраторного материала используются нефтяные дистилляты. В некоторых промышленных группах смолу тяжеловодного газа называют остаточной смолой, чтобы отличить ее от того, что раньше называлось смолой водяного газа или известно сегодня как смола легководного газа. К тяжеловодной газовой смоле могут быть добавлены другие битумы, способные к сжижению при нагревании, включая гудроны и пеки, по отдельности или в комбинации, или могут быть полностью или частично заменены последней. Такими другими битумами в дополнение к тяжеловодной газовой смоле являются, например, каменноугольная смола (из высоко- или низкотемпературных процессов коксования), легкая водогазовая смола, нефтегазовая смола, пинч-газовая смола и древесная смола, а также соответствующие пеки, полученные из вышеупомянутые тары.

Такими другими битумами в дополнение к тяжеловодной газовой смоле являются, например, каменноугольная смола (из высоко- или низкотемпературных процессов коксования), легкая водогазовая смола, нефтегазовая смола, пинч-газовая смола и древесная смола, а также соответствующие пеки, полученные из вышеупомянутые тары.

Тяжелая водяная газовая смола Тяжелая нефть, указанная выше, получается путем перегонки тяжелой водяной газовой смолы и отделения дистиллята, извлекаемого при температуре выше приблизительно 3000°C, в интервале повышения температуры, когда температура размягчения образцов остатка дистилляционного пека повышается приблизительно от 95 °C до приблизительно 1500°C, как измерено с помощью стандартного теста A.S.T.M. на температуру размягчения в виде колец и шариков. Температуры кипения могут находиться в приблизительном диапазоне от 2500°С до 450°С. Лишь незначительная часть полученного таким образом масла будет кипеть ниже 300°С.

Типичные результаты дистилляции, полученные при атмосферном давлении для образца тяжелой водяной смолы, приготовленной таким образом, приведены в следующей таблице: Процент Температура lPdatate 270 0 —-. …….-… .— …- ——— — ———— 3. 300° C ………….. … ———— .8 355 C——————————— —— — 68,9 375400°С —— — ——— 8 92,6 В одном приеме для получения улучшенной лакокрасочной основы каменноугольный пек или пек нагревают вместе и при перемешивании смеси, ее температура постепенно повышается в течение длительного периода времени по существу до 300°С или, предпочтительно, до температуры приблизительно в диапазоне от 300°С до 3100°С. Любой полученный дистиллят отбрасывают. Нагретый материал затем флюсуют до любой требуемой точки размягчения тяжелой нефтью, состоящей из газовой смолы. Добавление тяжелой нефти после выщелачивания угля приводит к образованию пека, значительно превосходящего по реологическим свойствам пек, приготовленный с добавлением тяжелой нефти в исходную среду выщелачивания.

…….-… .— …- ——— — ———— 3. 300° C ………….. … ———— .8 355 C——————————— —— — 68,9 375400°С —— — ——— 8 92,6 В одном приеме для получения улучшенной лакокрасочной основы каменноугольный пек или пек нагревают вместе и при перемешивании смеси, ее температура постепенно повышается в течение длительного периода времени по существу до 300°С или, предпочтительно, до температуры приблизительно в диапазоне от 300°С до 3100°С. Любой полученный дистиллят отбрасывают. Нагретый материал затем флюсуют до любой требуемой точки размягчения тяжелой нефтью, состоящей из газовой смолы. Добавление тяжелой нефти после выщелачивания угля приводит к образованию пека, значительно превосходящего по реологическим свойствам пек, приготовленный с добавлением тяжелой нефти в исходную среду выщелачивания.

В такой последней процедуре уголь и гудрон или пек, О и тяжелый водяной газ, гудрон, тяжелую нефть сначала тщательно смешивают, нагревают вместе, и во время смешивания температуру постепенно повышают в течение определенного периода времени для получения продукта, имеющего желаемая точка размягчения. В другой процедуре 5, хотя и не столь желательной, как указанные выше, уголь диспергируют в тяжелой воде, газе, смоле, тяжелой нефти, а затем добавляют гудрон или пек при нагревании и перемешивании. Во время или после периода постепенного повышения температуры, в зависимости от пропорций исходно смешанных материалов, добавляются дополнительные количества пека, гудрона или тяжелого водяного газа, гудрона, мазута или их комбинации, если это необходимо для получения продукта, имеющего желаемое умягчение. точка. Хотя каменноугольные пеки могут быть получены с температурой размягчения в виде колец и шариков приблизительно в диапазоне от 35°С до 150°С и с улучшенными реологическими свойствами, для лакокрасочных материалов температура размягчения предпочтительно составляет по меньшей мере около 75°С при высокой пенетрации. при низких температурах, таких как пенетрация не менее 10 при 32°F и предпочтительно не более 70 при 115°F. Точки размягчения и пенетрации определяются здесь методами, предписанными Американским обществом по испытанию материалов.

В другой процедуре 5, хотя и не столь желательной, как указанные выше, уголь диспергируют в тяжелой воде, газе, смоле, тяжелой нефти, а затем добавляют гудрон или пек при нагревании и перемешивании. Во время или после периода постепенного повышения температуры, в зависимости от пропорций исходно смешанных материалов, добавляются дополнительные количества пека, гудрона или тяжелого водяного газа, гудрона, мазута или их комбинации, если это необходимо для получения продукта, имеющего желаемое умягчение. точка. Хотя каменноугольные пеки могут быть получены с температурой размягчения в виде колец и шариков приблизительно в диапазоне от 35°С до 150°С и с улучшенными реологическими свойствами, для лакокрасочных материалов температура размягчения предпочтительно составляет по меньшей мере около 75°С при высокой пенетрации. при низких температурах, таких как пенетрация не менее 10 при 32°F и предпочтительно не более 70 при 115°F. Точки размягчения и пенетрации определяются здесь методами, предписанными Американским обществом по испытанию материалов. 0003

0003

Вышеуказанные процессы варьируются в зависимости от используемого угля и смолы или пека и от природы получаемого продукта. Уголь представляет собой битуминозный уголь, такой как коксующийся уголь, включая битуминозный уголь с высоким или низким содержанием летучих веществ, и некоторые коммерческие некоксующиеся битуминозные угли.

При приготовлении броженного угольного продукта ингредиенты помещают в перегонный куб или варочный котел, снабженный механическими мешалками или другими средствами перемешивания или без них и снабженный нагревательными средствами. В крупносерийном производстве можно использовать перегонный куб, снабженный нагревательными трубками, расположенными таким образом, чтобы равномерно распределять тепло по партии. Скорость повышения температуры нагревательного сосуда, по крайней мере, на начальных стадиях предпочтительно должна быть низкой, чтобы обеспечить испарение любой присутствующей воды, которая может вызвать чрезмерное пенообразование. Используемый уголь может быть предпочтительно предварительно обезвожен, что лучше всего достигается путем его тонкого измельчения, а затем его сушки и обработки. При надлежащем разделении угля до «тонкодисперсного состояния» легко достигается более равномерное его распределение в жидких средах. Закоксовывания материала или слишком быстрого разложения его компонентов, особенно при использовании более высоких концентраций угля, можно избежать путем поддержания умеренные темпы повышения температуры

При надлежащем разделении угля до «тонкодисперсного состояния» легко достигается более равномерное его распределение в жидких средах. Закоксовывания материала или слишком быстрого разложения его компонентов, особенно при использовании более высоких концентраций угля, можно избежать путем поддержания умеренные темпы повышения температуры

Температура, при которой уголь и битумная среда нагреваются вместе для обеспечения 45°, составляет 40°. Защитное покрытие по настоящему изобретению не должно быть ниже температуры, при которой удовлетворительное с практической точки зрения распределение достигается за разумное время. , а именно, по существу, 270°С, и температура не должна подниматься настолько высоко, чтобы неоправданно сократить срок службы нагревательного оборудования, а именно примерно до 350°С.

При регулировке характеристик конечного материала покрытия Отмечено, что обычно увеличение доли угля приводит к более выраженному отклонению от простых вязкотекучих свойств и к повышению температуры размягчения продуктов. Чем больше доля рассеянного угля, тем тверже конечный продукт и чем больше доля примеси тяжелого водяного газа и тяжелой нефти, тем мягче продукт и тем больше улучшение температурной чувствительности. Чем выше доля каменноугольной и тяжелой водяной смолы в тяжелой нефти по сравнению с гудроном или пеком, тем лучше улучшаются вязкостно-температурная чувствительность, и смесь А, приготовленная примерно из 174 частей, сохраняет сопротивление течению под нагрузкой. «е большее сопротивление течению при добавлении тяжелой водяной смолы только тяжелой нефти к битуму, такому как каменноугольный пек, а также к смесям угля и смолы или нефти, а также к равномерному распределению в них тяжелой водяной газовой смолы тяжелой нефти. , в результате получается однородный продукт с относительно меньшей вязкостью, чувствительностью к изменениям температуры, чем у исходного битума.0003

Чем больше доля рассеянного угля, тем тверже конечный продукт и чем больше доля примеси тяжелого водяного газа и тяжелой нефти, тем мягче продукт и тем больше улучшение температурной чувствительности. Чем выше доля каменноугольной и тяжелой водяной смолы в тяжелой нефти по сравнению с гудроном или пеком, тем лучше улучшаются вязкостно-температурная чувствительность, и смесь А, приготовленная примерно из 174 частей, сохраняет сопротивление течению под нагрузкой. «е большее сопротивление течению при добавлении тяжелой водяной смолы только тяжелой нефти к битуму, такому как каменноугольный пек, а также к смесям угля и смолы или нефти, а также к равномерному распределению в них тяжелой водяной газовой смолы тяжелой нефти. , в результате получается однородный продукт с относительно меньшей вязкостью, чувствительностью к изменениям температуры, чем у исходного битума.0003

Установлено, что при получении заявляемых продуктов защитные покрытия с заданными характеристиками могут быть продублированы подбором пропорций угля, диспергаторов и тяжелой водяной смолы газовой мазута; регулированием температуры нагрева; путем добавления диспергирующих сред и/или тяжелого водяного нефтяного газа в обрабатываемую шихту на заранее определенных стадиях процесса выщелачивания угля и с заданными скоростями; регулировкой продолжительности смешивания и нагревания заданных пропорций ингредиентов и способа их смешивания; и, при желании, альтернативной обработкой продукта угольной дисперсии дегидрирующими агентами, такими как сера и/или воздух или кислородсодержащие газы, или вакуумной перегонкой продукта угольной дисперсии и последующим добавлением тяжелой водяной газовой смолы тяжелой нефти, тем самым заменяя более низкокипящие нефтепродукты на высококипящую тяжелую нефть из газовой смолы.

В качестве более конкретной иллюстрации приготовления подходящего пека для сжигания угля один такой пек изготавливают следующим образом: нагревают около 187 частей по весу тяжеловодной газовой смолы и около 47 частей по весу порошкообразного битуминозного угля. вместе в еще предпочтительно при перемешивании. Температуру постепенно повышают до температуры примерно 305°С в течение примерно пяти с половиной часов. Эту температуру поддерживают в течение примерно четырех часов, в течение которых получается дистиллят с концентрацией от 5 до 6% в пересчете на смолу. По истечении этого времени нагревание прекращают и смеси дают остыть.

Примерно через сорок минут и пока температура медленно падает, около 54 весовых частей тяжелой водяной смолы и тяжелой нефти примешивают к термообработанному углю и массе смолы. Полученный продукт выгружают из перегонного куба при температуре около 2250°С. Температура размягчения этого продукта составляет около 1020°С, а пенетрация при 32°F, 200 граммов, 60 секунд составляет 14; при 770 р. , 100 грамм, 5 секунд — 20,5; и при 115°F, 50 граммов, 5 сек. Другой такой пек готовят следующим образом: В дистиллятор загружают около 60 весовых частей тяжелой водяной смолы, к которой добавляют около 37,5 весовых частей порошкообразного коксующегося угля, и затем примерно 52,5 весовых частей коксовой смолы при перемешивании и нагревании. Загрузку предпочтительно медленно нагревают до температуры примерно от 300°С до 310°С. Этот диапазон достигается примерно за два с половиной часа и поддерживается в основном в течение примерно пяти часов. Температуру загрузки в конце еще одного часа снижают примерно до 245°С и при перемешивании добавляют примерно 22 весовых части тяжелой водяной смолы и тяжелой нефти. После этого через два последовательных интервала примерно в тридцать минут при перемешивании добавляют примерно 10 весовых частей коксового пека.

, 100 грамм, 5 секунд — 20,5; и при 115°F, 50 граммов, 5 сек. Другой такой пек готовят следующим образом: В дистиллятор загружают около 60 весовых частей тяжелой водяной смолы, к которой добавляют около 37,5 весовых частей порошкообразного коксующегося угля, и затем примерно 52,5 весовых частей коксовой смолы при перемешивании и нагревании. Загрузку предпочтительно медленно нагревают до температуры примерно от 300°С до 310°С. Этот диапазон достигается примерно за два с половиной часа и поддерживается в основном в течение примерно пяти часов. Температуру загрузки в конце еще одного часа снижают примерно до 245°С и при перемешивании добавляют примерно 22 весовых части тяжелой водяной смолы и тяжелой нефти. После этого через два последовательных интервала примерно в тридцать минут при перемешивании добавляют примерно 10 весовых частей коксового пека.

Продукт выгружен из дистиллятора и готов к использованию. Его температура размягчения составляет около 104°С, а пенетрация при 320°F, 200 г, 60 сек86 и 15; при 770 F, 100 граммов, 5 секунд, это 25; а при 115 пф. , 50 грамм, 5 секунд, составляет 40.

, 50 грамм, 5 секунд, составляет 40.

Еще один такой пек готовят следующим образом: » b — r h по массе коксовой смолы и примерно 58 частей по массе пылевидного битуминозного угля нагревают примерно до 300°С в течение семи-восьми часов.Нагрев прекращают и добавляют около 72 весовых частей тяжелого водяного газа и тяжелой нефти, после чего нагревание возобновляют при температуре около 300°С в течение еще одной до двух часов. Затем добавляют еще 15 массовых частей тяжелой водяной смолы и тяжелой нефти, после чего нагревание прекращают и после тщательного перемешивания продукту дают остыть. Температура размягчения продукта составляет около 890 С и пенетрация при 320 F, 200 грамм, 60 секунд, 24; при 77°F, 100 граммов, 5 секунд, это 38; и при 115°F, 50 граммов, 5 секунд, составляет 67.

Конкретным примером улучшенного угольного пека является пек, полученный путем объединения около 15 000 фунтов пылевидного битуминозного угля, около 4770 галлонов тяжеловодной газовой смолы. и около 500 галлонов тяжелой водяной смолы и тяжелой нефти и нагревание смеси до температуры в диапазоне приблизительно от 300 до 310°С в течение периода времени от восьми до двенадцати часов. Нагрев в этом диапазоне продолжают еще в течение двух часов. Затем нагрев прекращают, после чего к нагретой смеси тщательно подмешивают приблизительно 1500 галлонов тяжелой водяной смолы и тяжелой нефти. Продукт при охлаждении и затвердевании имеет точку размягчения около 118°С и пенетрацию при 32°F из 19.; при 77°F из 30; и при 1150 F. 48.

Нагрев в этом диапазоне продолжают еще в течение двух часов. Затем нагрев прекращают, после чего к нагретой смеси тщательно подмешивают приблизительно 1500 галлонов тяжелой водяной смолы и тяжелой нефти. Продукт при охлаждении и затвердевании имеет точку размягчения около 118°С и пенетрацию при 32°F из 19.; при 77°F из 30; и при 1150 F. 48.

В некоторых случаях одна-две весовые части серы могут быть включены в смесь для брожения угля. или воздух может быть введен в течение различных периодов времени.

Воздух и сера служат дегидрирующими агентами, с помощью которых при последующем добавлении тяжелого водяного газа или тяжелой нефти можно альтернативно регулировать характеристики пека.

Хотя пропорции тяжелой нефти в вышеуказанных процедурах конкретно указаны, обычно содержание тяжелой нефти может варьироваться в диапазоне от примерно 15% до примерно 40%.

Содержание угля может варьироваться в диапазоне от примерно 10% до примерно 30%. Эти диапазоны могут применяться не во всех случаях, а служат только для иллюстрации.

Предпочтительный метод приготовления краски заключается в медленном добавлении низкокипящего растворителя, такого как нафта каменноугольной смолы, при комнатной температуре к расплавленному угольному пеку при перемешивании. Перемешивание продолжают до тех пор, пока не будет введен весь растворитель и температура конечной смеси не упадет до температуры, подходящей для упаковки.

Нафта-растворитель в описанной выше процедуре может быть полностью или частично заменена другими низкокипящими растворителями каменноугольной смолы; фракции тяжелой водяной газовой смолы и дистилляты легкой водяной газовой смолы; и нефтяные дистилляты высокой ароматичности или содержащие преобладающую долю ароматических соединений.

Интервалы температур кипения этих растворителей могут составлять примерно от 100°С, или 135°С, или от 150°С до примерно 200°С, в зависимости от желаемых свойств сушки. выше 200°C, как показано в следующей таблице, в зависимости от использования краски: Перегонка типичных растворителей (1) (2) (3) (4) Источник пробы «Tample Coal tar Coal tar Heav W. . Смола светлая W.G. смола 0C.. °C. °С. °С.

. Смола светлая W.G. смола 0C.. °C. °С. °С.

Первая капля… 105 145 140 148 5%- . «. 127 160 153 175 0 …….. .. 138 165 163 187 20 —— 148 169 173 201 3—..-.- . 157 171 182 209 40 — -. 164 174 191 218 0 …………. 168 176 203 225 60———- 173 177 207 228 70 —-…..-.. 175 179 216 233 :…-.———.- 179 .182 22 241 —.————…… 184 188 242 258 -…….. 195 198 288 280 Если желательны относительно быстросохнущие продукты, для использования могут быть выбраны растворители с более низкой температурой кипения из любого из упомянутых источников, но если требуются краски с более медленным схватыванием, следует использовать более Для включения в краску выбраны фракции.В приведенной выше таблице растворители (1) и (2) обеспечивают относительно быстросохнущую краску, (3) обеспечивают более медленное высыхание краски и (4) значительно более медленное высыхание краски. Для большинства целей окраски предпочтительны растворители с температурой дистилляции примерно до 200°С. 0003

0003

Нафта-растворитель каменноугольной смолы, когда ее используют в краске, получают из дистиллята каменноугольной смолы, из которого удалены большая часть кислот смолы, а в некоторых случаях и основания смолы.

Материал, кипящий ниже 1000°С, предпочтительно удалять, чтобы предотвратить слишком быстрое схватывание краски при нанесении и свести к минимуму опасность возгорания, возникающую из-за слишком низкокипящих дистиллятов, если они присутствуют. Растворители каменноугольной смолы и растворители с высокой ароматичностью особенно совместимы с угольными пеками и предотвращают нежелательное образование шлама и разделение различных ингредиентов на слои.

Доля этих растворителей, используемых в краске, зависит от желаемой консистенции продукта. Относительно вязкий продукт, пригодный предпочтительно для теплой погоды или теплого климата и лучше подходящий для мазания, а не для окраски кистью, получают из смеси примерно 80% по весу каменноугольного пека (температура размягчения около 75°, С). .. примерно до 125°С) и 20% по весу выбранного растворителя. Более жидкая краска или паста для подкрашивания, подходящая для легкого нанесения в теплую погоду или теплый климат, изготавливается с примерно 75% по весу такого вываривания угля. смолы и 25% по массе выбранного растворителя.Достаточная текучесть продукта (удельная вязкость по Энглеру, 50 куб. каменноугольного пека и 30 мас.% выбранного растворителя 9.0003

.. примерно до 125°С) и 20% по весу выбранного растворителя. Более жидкая краска или паста для подкрашивания, подходящая для легкого нанесения в теплую погоду или теплый климат, изготавливается с примерно 75% по весу такого вываривания угля. смолы и 25% по массе выбранного растворителя.Достаточная текучесть продукта (удельная вязкость по Энглеру, 50 куб. каменноугольного пека и 30 мас.% выбранного растворителя 9.0003

Очень жидкая краска для нанесения обычной кистью или распылением изготавливается из 60 частей по весу каменноугольной смолы (температура размягчения от примерно 75°C до примерно 125°C) и примерно 40 частей по весу выбранного растворителя (кипящая диапазон температур от 100°С до 200°С). Удельная вязкость по Энглеру такой краски составляет приблизительно 5 (50 см3 при 50°С).

Жидкая краска, обычно пригодная для нанесения кистью или распылением на изделия, покрытые пеком, изготавливается путем разбавления от 60 до 55 частей по весу 5 частей расплавленного угольного пека с относительно высокой температурой плавления с содержанием от 40 до 45 частей по весу ароматический растворитель (диапазон кипения примерно от 100 до 200°С), в результате чего получается клейкая, быстросохнущая битумная краска, наносимая холодным способом и имеющая удельную вязкость по Энглеру примерно от 8 до 15 (50 см3 при 25°С). .

.

Наполнители, такие как сланцевая пыль или мука, мелкоизмельченный тальк или глина, могут быть добавлены в краску, при желании, в количестве от 25 до 30% или даже до 35% для обеспечения желаемого клея, стойкого к атмосферным воздействиям пленка или покрытие.

Краски по настоящему изобретению находят широкое применение для покрытия гвоздей, скоб, зажимов, болтов, гаек, креплений и т. д., используемых для удержания на месте металлических изделий, используемых в кровельных и боковых стенах. Они используются для ремонта без нагрева листов с покрытием, которые были поцарапаны, повреждены или поверхностно повреждены. повреждены при складировании, погрузке, транспортировке или установке на служебные позиции.

Многие краски плохо прилипают к поверхности битумной краски, другие просачиваются или ослабляют нижний слой смолы, в то время как другие портятся при воздействии и приобретают нежелательный вид при старении. Продукты по настоящему изобретению обеспечивают однородное соединение с изделиями, покрытыми пеком, обеспечивая превосходную защиту от атмосферных воздействий. В качестве подкраски; растворитель немного смягчает смоляное покрытие в месте нанесения, а затем испаряется, оставляя смоляную основу краски прочно прилипшей к исходному смоляному покрытию, которое в сочетании с улучшенной смоляной основой обеспечивает однородное цельное покрытие, устойчивое к атмосферной коррозии.

В качестве подкраски; растворитель немного смягчает смоляное покрытие в месте нанесения, а затем испаряется, оставляя смоляную основу краски прочно прилипшей к исходному смоляному покрытию, которое в сочетании с улучшенной смоляной основой обеспечивает однородное цельное покрытие, устойчивое к атмосферной коррозии.

При нанесении краски на ногти; зажимы, гайки, болты и т. д. для удержания на месте металлических листов с предварительно нанесенным покрытием или других изделий, также имеет место сильное склеивающее действие, в результате чего поверхность, подверженная атмосферным воздействиям, равномерно и полностью покрыта атмосферостойкой битумной пленкой, которая не будет становятся хрупкими в холодную погоду и не текут при летних температурах.

Заявляется: 1. Битумная краска. Композит, содержащий битумный основной материал, имеющий в сочетании точку размягчения не менее 75°С, пенетрацию не менее 10 при 32°F, 200 г на 60°С. секунд и не более 70 при 115°F с 50 граммами в течение 5 секунд, что достигается нагреванием среды для пищеварения. содержащие сжижаемые при нагревании компоненты смолы и пека с приблизительно 10-30% битуминозного угля до температуры приблизительно в диапазоне от 300° до 3100°С, и путем диспергирования в продукте угля и среды выщелачивания тяжеловодной газовой смолы тяжелая нефть, имеющая температуру кипения в диапазоне от примерно 260°C до 4500°C в пропорции примерно от 15% до примерно 40% по массе, и указанный базовый материал содержит смешанный с ним низкокипящий растворитель, преимущественно ароматический, с температурой кипения ниже 280°C, и в количестве, достаточном для придания композиции консистенции, пригодной для нанесения кистью и распылением, и указанной краски, когда она высыхает, что приводит к образованию нетекучего и не растрескивающегося остатка в атмосферных условиях.

содержащие сжижаемые при нагревании компоненты смолы и пека с приблизительно 10-30% битуминозного угля до температуры приблизительно в диапазоне от 300° до 3100°С, и путем диспергирования в продукте угля и среды выщелачивания тяжеловодной газовой смолы тяжелая нефть, имеющая температуру кипения в диапазоне от примерно 260°C до 4500°C в пропорции примерно от 15% до примерно 40% по массе, и указанный базовый материал содержит смешанный с ним низкокипящий растворитель, преимущественно ароматический, с температурой кипения ниже 280°C, и в количестве, достаточном для придания композиции консистенции, пригодной для нанесения кистью и распылением, и указанной краски, когда она высыхает, что приводит к образованию нетекучего и не растрескивающегося остатка в атмосферных условиях.

2. Краска «угольного пека» с летучим носителем и основой, состоящей из угольного пека, содержащей от приблизительно 15% до приблизительно 40% тяжелой воды, газовой смолы, тяжелой нефти, для придания нанесенному покрытию краски нетекучего и не крекинг при получении в виде остатка после выпаривания указанного носителя и в атмосферных условиях, причем указанный носитель состоит из углеводородного растворителя, имеющего преобладающую долю ароматических компонентов, и указанного угольного пека, получаемого путем нагревания смеси битуминозного угля и битум, сжижаемый при нагревании до температуры приблизительно в диапазоне от 300°С до 310°С, и путем распределения в нем указанного тяжелого водяного газа, смолы 6, тяжелой нефти с образованием гомогенной смеси, имеющей в сочетании температуру размягчения по меньшей мере 75°С, и пенетрация не менее 10 при 32°F массой 200 г в течение 60 с и не более 70 при 1150 S. на основе угольного пека, содержащего от приблизительно 15% до приблизительно 40% тяжелой водяной смолы. Тяжелая 5: масло для придания нанесенному покрытию краски нетекучести и трещин, когда оно получено в виде остатка после испарения указанного носителя и при атмосферных условиях. условиях, при этом указанный носитель состоит из нефтяного дистиллята, имеющего преобладающую долю ароматических компонентов, и указанный угольный пек можно получить путем: нагревания смеси битуминозного угля и термоожижаемого битума до температуры приблизительно в диапазоне 300°С. °С до 310°С; и распределяя в ней указанный тяжелый водяной газ, смолу и тяжелую нефть, образуя гомогенную смесь, имеющую в сочетании температуру размягчения по меньшей мере. 750°C, и * пенетрация не менее 10 при 32°F с 200 граммами в течение 60 секунд и не более 70 при 115°F с 50 граммами в течение 5 секунд.

на основе угольного пека, содержащего от приблизительно 15% до приблизительно 40% тяжелой водяной смолы. Тяжелая 5: масло для придания нанесенному покрытию краски нетекучести и трещин, когда оно получено в виде остатка после испарения указанного носителя и при атмосферных условиях. условиях, при этом указанный носитель состоит из нефтяного дистиллята, имеющего преобладающую долю ароматических компонентов, и указанный угольный пек можно получить путем: нагревания смеси битуминозного угля и термоожижаемого битума до температуры приблизительно в диапазоне 300°С. °С до 310°С; и распределяя в ней указанный тяжелый водяной газ, смолу и тяжелую нефть, образуя гомогенную смесь, имеющую в сочетании температуру размягчения по меньшей мере. 750°C, и * пенетрация не менее 10 при 32°F с 200 граммами в течение 60 секунд и не более 70 при 115°F с 50 граммами в течение 5 секунд.

4. Краска «угольная пековая» с испаряющимся растворителем, мелкодисперсным наполнителем; и а — основа, состоящая из каменноугольного пека, содержащего примерно от 15% до примерно. 40% тяжелая водяная смола, тяжелая нефть для рендеринга. нанесенное покрытие краски, не растекающееся и не растрескивающееся при получении в виде остатка после испарения указанного носителя и в атмосферных условиях, указанный носитель состоит из углеводородного растворителя, имеющего преобладающую долю ароматических компонентов, и указанного выщелачивания угля пек можно получить путем нагревания смеси битуминозного угля и сжижаемого при нагревании битума до температуры приблизительно в диапазоне от 3000°С до 310°С и распределения в ней указанного тяжеловодного газового смолы тяжелой нефти с образованием гомогенной смеси, имеющей в сочетании точка размягчения не менее 75°С и пенетрация не менее 10 при 32°F с 200 г в течение 60 секунд и не более 70 при 115°F с 50 г в течение 5 секунд.

40% тяжелая водяная смола, тяжелая нефть для рендеринга. нанесенное покрытие краски, не растекающееся и не растрескивающееся при получении в виде остатка после испарения указанного носителя и в атмосферных условиях, указанный носитель состоит из углеводородного растворителя, имеющего преобладающую долю ароматических компонентов, и указанного выщелачивания угля пек можно получить путем нагревания смеси битуминозного угля и сжижаемого при нагревании битума до температуры приблизительно в диапазоне от 3000°С до 310°С и распределения в ней указанного тяжеловодного газового смолы тяжелой нефти с образованием гомогенной смеси, имеющей в сочетании точка размягчения не менее 75°С и пенетрация не менее 10 при 32°F с 200 г в течение 60 секунд и не более 70 при 115°F с 50 г в течение 5 секунд.

5. Композиция битумной краски, включающая битумный основной материал, имеющий в сочетании точку размягчения по меньшей мере 75°С; «Петрация не менее 10 при 320 F с 200 граммами в течение 60 секунд и не более 70-при 1150 F с 50 граммами в течение 5 секунд, достигаемая нагреванием среды вываривания, содержащей тяжелую водяную смолу с битуминозным углем до температуру приблизительно в диапазоне от 300°С до 310°С, и путем диспергирования в угле и среде выщелачивания получают тяжелую водяную смолу, тяжелую нефть с температурой кипения в диапазоне примерно от 250°С до 450°С в доля от приблизительно 15% до приблизительно 40% по массе, и указанный основной материал содержит смешанный с ним низкокипящий растворитель, преимущественно ароматический, с температурой кипения ниже 280°С и в количестве, достаточном для придания композиции консистенции, пригодной для нанесения кистью и распылением. , и указанная краска после высыхания дает осадок, который не течет и не растрескивается в атмосферных условиях.

, и указанная краска после высыхания дает осадок, который не течет и не растрескивается в атмосферных условиях.

УИЛЬЯМ П. ФЭЙР МЛАДШИЙ.

. F с 50 г на 5 с F.wih 0grmsfo scod

Sillitin V 85 в антикоррозионных покрытиях — Hoffmann Mineral

Общее, Полиаспарагин

Sillitin V 85 обычно применяется в антикоррозионных покрытиях и полиаспарагиновых системах.

Продукт обеспечивает низкую вязкость и высокий блеск в полиаспарагиновых системах.

- Преимущества

- Характеристики продукта

- Направляющие составы

- Документы

- отличные дисперсионные свойства

- хорошие реологические свойства

- очень низкая седиментация

- низкая абразивность

- быстросохнущий

- хорошая устойчивость к атмосферным воздействиям

- хорошая защита от коррозии, особенно снижение расслоения

- хорошая химическая стойкость, особенно к кислотам

- отличная стойкость к истиранию

- потенциал снижения антикоррозионного пигмента

| Характеристики продукта | Блок | Метод испытаний | СИЛЛИТИН V 85 |

|---|---|---|---|

Цветовые значения L* Цветовые значения b* | согл. к CIELAB к CIELAB | 93,0 9,0 | |

Размер частиц D 50 Размер частиц D 97 | мкм | согл. по ИСО 13320-1 по ИСО 13320-1 | 4,0 18 |

Остаток > 40 мкм | мг/кг | согл. DIN EN ISO 787 часть 18 | 25 |

| Летучие вещества при 105 °C | % | согл. DIN EN ISO 787 часть 2 DIN EN ISO 787 часть 2 | 0,5 |

| Электропроводность | мкСм/см | согл. DIN EN ISO 787 часть 14 | 80 |

| Значение pH | согл. DIN EN ISO 787 часть 9 | 8,5 | |

Плотность Насыпная плотность Утрамбованная плотность | г/см³ | согл. согл. по DIN ISO 903-1976 согл. DIN EN ISO 787 часть 11 | 2,6 0,35 0,60 |

Спец. Маслоабсорбция | м²/г г/100 г | согл. по DIN ISO 9277 согл. DIN EN ISO 787 часть 5 | 8 45 |

Твердость кремнезем/каолинит Абразивность | мг | согл. согл. в Эйнленер | 7/2,5 40 |

| Показатель преломления n | грех α / грех β | 1,55 | |

Растворимость в воде Растворимость в кислоте | % | согл. согл. DIN 53770 (0,1 N HCL) | < 0,5 < 1 |

Химический анализ: SiO 2 Ал 2 О 3 Fe 2 О 3 | % | согл. по DIN 51001 (РФА) по DIN 51001 (РФА) | 87 8 < 1 |

Минералогический состав: Силикагель Нойбург Каолинит Прочие полезные ископаемые | % | На основе анализа рентгенограмм в сочетании с Rietveld | 70 17 5 |

- Антикоррозионное покрытие, полиаспарагиновое, с очень высоким сухим остатком, летучие органические соединения ок.

145 г/л (R24404.1)

145 г/л (R24404.1)

- Термостойкая антикоррозионная краска до 400°C на основе растворителя, черная, для промышленных установок, дымоходов и выхлопных труб (R21402.0 [1])

- Термостойкая антикоррозионная краска до 650°C, на водной основе, черная (R11402.0 [1])

- Термостойкая антикоррозионная краска до 650°C на основе растворителя, черная, для промышленных установок, дымоходов и выхлопных труб (R21401.0 [1])

Загрузить все

Спецификация материала

Чтобы всегда иметь доступ к самой важной информации о наших продуктах, вы найдете здесь Спецификацию материалов.

еще

Паспорт безопасности

Аспекты, которые необходимо соблюдать при работе с нашими продуктами, подробно описаны в нашем паспорте безопасности материала, который также можно загрузить.

еще

Технический паспорт

Всю информацию о характеристиках материалов, областях применения и преимуществах можно найти в этом Техническом паспорте, а также здесь.

больше

- Общий, полиаспарагиновый

- Эпоксидный растворитель

- Эпоксидная смола на водной основе

- Вода DTM акрилат гидрофобный

- Водный акрилат DTM

- Водная дисперсия

| Имя | Краткое описание |

|---|---|

| СИЛЛИТИН Z 86 | Истончение при сдвиге, хорошие и хорошо сбалансированные результаты в соляном тумане и влаге. |

| СИЛЛИТИН Z 89 | То же, что и Sillitin Z 86, но более нейтрального цвета для более ярких покрытий. |

| АКТИСИЛ ПФ 777 | Сильное истончение при сдвиге, очень хорошая адгезионная прочность и хорошие результаты испытаний на влажность, в том числе на стали, не подвергнутой пескоструйной обработке, хорошая химическая стойкость. |

| АКТИФИТ ПФ 111 | Аналогичен Aktisil PF 777, но с максимальной яркостью и цветовой нейтральностью, легче диспергируется, лучше выравнивается. |

| Имя | Краткое описание |

|---|---|

| СИЛЛИТИН Z 86 | Стандартный продукт. |

| АКТИСИЛ АМ | Хорошее выравнивание, хорошая защита от коррозии даже при пониженной концентрации фосфата цинка, очень хорошие результаты на необработанной стали, хорошая химическая стойкость. |

| АКТИСИЛ ПФ 777 | Сильное истончение при сдвиге, высокая устойчивость к потеку, хорошая защита от коррозии, хорошая адгезия даже при пониженных концентрациях фосфата цинка, хорошая химическая стойкость. |

| АКТИФИТ ПФ 111 | Аналогичен Aktisil PF 777, но с максимальной яркостью и цветовой нейтральностью, легче диспергируется, лучше выравнивается. |

| Имя | Краткое описание |

|---|---|

| СИЛЛИТИН Z 89 | Уменьшение молочно-белого румянца, улучшение расслоения после испытания в солевом тумане. |

| СИЛФИТ Z 91 | Товар сейчас недоступен. Мы предлагаем подходящие возможности, пожалуйста, свяжитесь с нами. |

| АКТИСИЛ АМ | Улучшение антикоррозионных свойств после испытания в солевом тумане. |

| Имя | Краткое описание |

|---|---|

| СИЛЛИТИН Z 89 | Стандартный продукт с акцентом на стоимость, хорошую адгезию и антикоррозионные свойства. |

| АКТИФИТ Q | Аналогичен Sillitin Z 89, но ярче, максимальная цветовая нейтральность, гидрофобность, лучшие барьерные свойства, длительный срок защиты. |

| Имя | Краткое описание |

|---|---|

| АКТИСИЛ АМ | Хорошее сохранение глянца, хорошая адгезия и антикоррозионные свойства, снижение расслоения, длительный срок защиты. |

| Имя | Краткое описание |

|---|---|

| АКТИФИТ ПФ 111 | Хорошее выравнивание, хорошая адгезия к необработанной стали, низкое водопоглощение, высокая устойчивость к образованию пузырей. |

| АКТИФИТ ПФ 115 | Аналогичен Aktifit PF 111, но имеет более высокую адгезию во влажном состоянии и между слоями, лучшую стойкость к солевому туману, эффективен при нанесении с малой толщиной пленки и в один слой. Previous PostNextNext Post |

DIN EN ISO 787 часть 10

DIN EN ISO 787 часть 10 Площадь поверхности (БЭТ)

Площадь поверхности (БЭТ) до Мооса

до Мооса DIN EN ISO 787 часть 3

DIN EN ISO 787 часть 3 145 г/л (R24404.1)

145 г/л (R24404.1)