Обработка пенопласта: Мир самоделок — Обработка пенопласта

Содержание

Мир самоделок — Обработка пенопласта

Пенопласт — вспененный полистирол или полихлорвинил. Вряд ли можно найти другие материалы, обладающие столь же низким удельным весом и столь безграничными возможностями, как эта застывшая пена.

Некоторые из самодельщиков могут сказать, что пенопласт, например, недостаточно прочен. Но попробуйте соорудить такой «бутерброд»: склейте последовательно эпоксидной смолой лист миллиметровой фанеры, лист пенопласта толщиной около 20 мм и еще один лист миллиметровой фанеры (рис. 1). После полимеризации смолы прочность на изгиб такого «сандвича» будет соизмерима с прочностью доски той же толщины.

Как и у любого другого материала, у пенопласта есть свои тайны, познав которые, можно значительно расширить область его применения в разрабатываемых вами конструкциях.

Прежде всего необходимо научиться составлять из пенопластовых брусков блоки любого размера. Для этого подбираются пенопластовые бруски, прифуговываются друг к другу, из них «на сухую» составляется блок, а затем «пенокирпичи» связываются резиновым жгутом или веревками.

Чтобы ввести блок в требующиеся вам габариты, проще всего воспользоваться рубанком, только следует иметь в виду, что пенопласт очень чувствителен к остроте заточки инструмента. От рубанка с тупой железкой поверхность получится с рваными раковинами и задирами. Лучше всего обрабатывать пенопласт специальным рубанком. Прорезь под железку у него составляет с осью рубанка угол порядка 45° (рис. 3).

Ну а теперь из пенопластового блока необходимо вырезать задуманную деталь. Нет, за ножовку браться не стоит, она пригодится при резке древесины. Для нашего материала «пилу» лучше сконструировать самому — вам потребуется всего лишь метровый кусок проволоки ОВС 0 0,5 мм и две круглые палки (рис. 4). Вы, наверное, видели, как в гастрономах продавцы режут сыр и масло. Точно так же можно резать и пенопласт. Делать это лучше всего вдвоем. Начертите на обеих сторонах пенопластового блока линии — следы поверхности распила — и начинайте пилить (рис. 5). После первых двух-трех движений «пила» раскаляется и начинает проплавлять материал. Остается только следить за тем, чтобы проволока шла точно по намеченным линиям. Поверхность распила имеет вполне удовлетворительную чистоту.

Остается только следить за тем, чтобы проволока шла точно по намеченным линиям. Поверхность распила имеет вполне удовлетворительную чистоту.

Для резки я предпочитаю использовать терморезаки для пенопласта. Резка материала раскаленным инструментом позволяет легко получать такие детали, выполнение которых любым другим способом было бы весьма трудоемким.

К сожалению, у пенопластовых деталей недостаточная поверхностная твердость: любой острый предмет способен оставить на поверхности риски, борозды или проколы. Тут достаточно промазать деталь эпоксидной смолой: она закроет поверхностные поры, придав изделию гладкость и жесткость. Если с помощью той же смолы оклеить изделие двумя-тремя слоями стеклоткани, то жесткость еще более увеличится. Сочетание пенопласта с эпоксидной смолой позволяет делать корпуса моделей судов, макеты кузовов автомобилей, детали оформления интерьера. Некоторые поделки изображены на рисунке 6.Интересный эффект получается при оклейке пенопласта материалами типа дерматина или искусственной кожи. Делать это лучше всего клеем «88». Следует учесть, что пенопласт марки ПС (полистирольный) растворяется таким клеем, поэтому под оклейку подбирается пенопласт ПХВ (полихлорвиниловый). Обтяжка дерматином позволяет, в частности, делать «фирменные» коробки-корпуса для магнитофонов и радиоприемников, приборные доски и детали интерьера салона в самодельных автомобилях (рис. 7).

Делать это лучше всего клеем «88». Следует учесть, что пенопласт марки ПС (полистирольный) растворяется таким клеем, поэтому под оклейку подбирается пенопласт ПХВ (полихлорвиниловый). Обтяжка дерматином позволяет, в частности, делать «фирменные» коробки-корпуса для магнитофонов и радиоприемников, приборные доски и детали интерьера салона в самодельных автомобилях (рис. 7).

При обтяжке дерматином поверхностей двойной кривизны следует учитывать тот факт, что такой материал хорошо тянется в диагональном направлении. Это позволяет без лишних разрезов и накладок оклеивать поверхности довольно сложной формы.

Для маскировки образующихся стыков можно воспользоваться нитрокраской соответствующего цвета. Она несколько растворяет покрытие дерматина, и ступеньки стыков становятся почти неразличимыми.

Химическая основа пенопластов — термопластические смолы. Отсюда возможность деформировать его в нагретом состоянии — гнуть, скручивать. Особенно хорошо поддаются такой процедуре тонкие листы. Для небольших пластин в качестве нагревательного устройства подойдет паяльник.

Для небольших пластин в качестве нагревательного устройства подойдет паяльник.

Окраска вспененных пластиков достаточо сложна, даже если вы и подберете краску, не растворяющую пенопласт. Дело в том, что любая краска проникает в его поры и не просыхает в них очень долго. Поэтому перед окраской лучше всего поверхность загрунтовать эпоксидной смолой и прошкурить. Шпаклевка — на основе все той же эпоксидной смолы, которую в желаемой пропорции смешивают с наполнителем — зубным порошком, тальком, древесной пудрой.

Необходимо помнить, что применять полиэфирную смолу нельзя, так как входящие в смолу компоненты активно растворяют и полистирол и полихлорвинил.

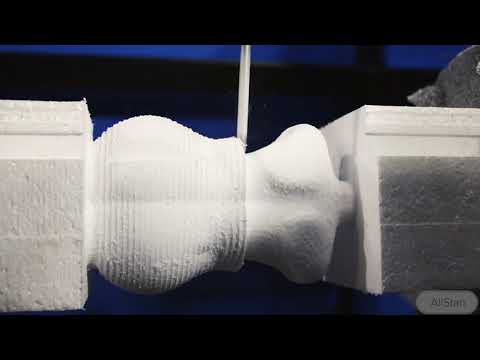

Обработка полиуретана и пенопласта на фрезерном станке

Полиуретаны относятся к группе синтетических органических полимеров. Благодаря широкому спектру прочностных свойств и относительной лёгкости (малой плотности), полиуретаны находят очень широкое применение в промышленности. Стойкость к химическому воздействию и знакопеременным нагрузкам позволяет использовать полиуретан для производства уплотнителей и изоляторов различных узлов машин и механизмов. Во вспененном состоянии «пенополиуретан» широко используется в строительстве (в качестве теплоизолятора), в легкой промышленности (в качестве шумоизолятора, мягкого наполнителя для мебели, автокресел). Современные варианты пенополиуретановых плит используются как отделочные материалы, для формирования интерьера, создания архитектурных макетов и т. п.

Во вспененном состоянии «пенополиуретан» широко используется в строительстве (в качестве теплоизолятора), в легкой промышленности (в качестве шумоизолятора, мягкого наполнителя для мебели, автокресел). Современные варианты пенополиуретановых плит используются как отделочные материалы, для формирования интерьера, создания архитектурных макетов и т. п.

Механическая обработка полиуретанов

Широкое распространение полиуретановых изделий объясняется не только ценными физическими свойствами, но и лёгкой обработкой резанием (практически без отходов и пыли). Причём резка полиуретана с успехом может осуществляться как ручным инструментом, так и автоматическими станками. Применение фрезерного оборудования с ЧПУ позволяет обеспечить высокое качество готовых изделий при интенсивном темпе выпуска.

Одним из главных недостатков полиуретана является сравнительно узкий температурный диапазон эффективного использования (от −60 °С до +80 °С). Это же свойство приводит к определённым трудностям при контактной механической обработке резанием. Так, при фрезеровании на относительно высоких скоростях, полиуретановая стружа склонна налипать на режущие кромки фрезы и «намертво» забивать спиральные стружкоотводящие канавки.

Так, при фрезеровании на относительно высоких скоростях, полиуретановая стружа склонна налипать на режущие кромки фрезы и «намертво» забивать спиральные стружкоотводящие канавки.

Для решения этой проблемы обычно рекомендуется изменить режим обработки, соблюдая оптимальное соотношение частоты вращения шпинделя и подачи инструмента (при малой подаче и больших оборотах наблюдается подплавление материала). Неприятный эффект подплавления присутствует также при обработке затупленной фрезой, или инструментом с нарушенной геометрией (в т. ч. фрезами после «кустарной» переточки).

Чаще всего обработка полиуретанов осуществляется двухзаходными сферическими конусными фрезами. Однако лучший эффект наблюдается при использовании фрезы специальной конструкции (со щетинистым наконечником — неофициальное название «кукуруза»).

Модельный пластик

Модельный пластик является одной из разновидностей полиуретана. В последнее время широкое распространение получили доски или панели различной плотности и структуры, а также специальные мастики, наносимые в жидком состоянии, а затем механически обрабатываемые после затвердевания. Модельный пластик легко поддаётся обработке, практически не образует пыли в процессе резания, а также обладает высокой твёрдостью.

Модельный пластик легко поддаётся обработке, практически не образует пыли в процессе резания, а также обладает высокой твёрдостью.

Модельный пластик применяется для создания объёмных макетов и дизайн-конструкций. Поверхность пластика (в т. ч. образованная жидкой мастикой) отличается точностью геометрических размеров и малой шероховатостью поверхности. При необходимости поверхность может окрашиваться, однако даже чистового этапа фрезерования на станке с ЧПУ достаточно для получения бесшовной, ровной и гладкой поверхности.

Применение модельного пластика не ограничивается созданием макетов и моделей. Легко обрабатываемый на фрезерном станке с ЧПУ, модельный пластик отлично подходит для получения форм, матриц и мастермоделей. Применение фрезерного оборудования с ЧПУ позволяет обеспечить высокую точность готового изделия, а также упростить технологическую цепочку производства матриц (исключить литьё). После обработки поверхность пластиковой модели хорошо поддаётся полировке (обычной шкуркой) — почти до зеркальной гладкости.

Фрезерование плотного пенопласта

Для производства декора, элементов фасада или художественных скульптурных панно часто применяется плотный пенопласт. При этом механическая обработка осуществляется на глубину от 40 до 60 мм с точностью 1 мм. Поскольку твёрдость пенопласта очень невелика, механическая обработка резанием не представляет каких-либо трудностей. Даже фрезерование на значительную глубину (до 70 мм) осуществляется за один проход при умеренных режимах резания. Однако, как и в случае с полиуретаном, для качественной обработки пенопласта необходимо тщательно следить за остротой заточки режущего инструмента. Затупившаяся фреза не столько режет, сколько плавит материал, что приводит к гарантированной порче заготовок. Поэтому в качестве инструмента лучше всего использовать концевую однозаходную фрезу (т. к. при использовании двухзаходной фрезы неравномерный износ одного из режущих зубьев может вызвать вибрацию инструмента, а даже малые биения значительно ухудшают качество обработки податливого материала, подобного пенопласту).

Специализированное оборудование для обработки пенопласта

Несмотря на то, что фрезерные станки с ЧПУ являются очень универсальным оборудованием и прекрасно справляются с обработкой широкого спектра материалов, для раскроя и фигурной резки пенопласта выпускаются специализированные станки. По конструкции такое оборудование очень похоже на фрезерное с ЧПУ, но вместо фрезы для резки пенопластовых заготовок используется раскалённая вольфрамовая, нихромовая или титановая нить, а её передвижением также «заведует» контроллер ЧПУ. Соответственно, программой для обработки может выступать графический эскиз, что позволяет использовать данное оборудование для фигурной резки сложного профиля.

Главным недостатком специальных станков для обработки пенопласта является ограничение подвижности режущей нити относительно поверхности заготовки. Это затрудняет или делает невозможным получение объёмных заготовок из пенопласта (к примеру, матриц или 3D-моделей). В этом отношении, даже «бюджетная» модель 3-х координатного фрезерного станка с ЧПУ является предпочтительной. Специализированный же станок, за счёт меньшей стоимости логично применять там, где требуется раскрой и резка пенопласта (в том числе фигурная) с хорошей степенью качества.

Специализированный же станок, за счёт меньшей стоимости логично применять там, где требуется раскрой и резка пенопласта (в том числе фигурная) с хорошей степенью качества.

Свежее:

- Как фрезеровать мебельные панели МДФ

- Виды станков с ЧПУ. Рассматриваем основные

- Из чего состоит фрезерный станок

- Подключение фрезерного станка

- Виды фрезерных станков с ЧПУ

Популярное:

- Плюсы 4-х координатных фрезерных станков

- DSP контроллер фрезерного станка с ЧПУ

- Особенности обработки камня повышенной твёрдости

- Гравировка листового двухлойного пластика на станке с ЧПУ

- Оптимальные режимы и инструмент для качественной резки ПВХ

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Популярные категории товаров

Фрезерные станки WATTSAN

Фрезерные станки по дереву

Фрезерные станки для дома

Настольные фрезерные станки

Фрезерные станки для рекламы

Фрезерный станок по камню

Многоцелевые фрезерные станки

Индивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях

оказания услуг

Оцените информацию на странице

Средняя оценка: 5

Голосов: 2

Получить консультацию специалиста

Оставьте свои контактные данные и наши специалисты ответят на любой интересующий вас вопрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях

оказания услуг

Механическая обработка и литье под давлением при обработке пенополиуретана

Загрузить версию в формате PDF

Удивительное влияние обработки материалов

Когда дело доходит до создания новых продуктов, большинство производителей согласны с тем, что создание пуленепробиваемой конструкции и выбор правильных материалов имеют решающее значение для успеха проекта. Однако знаете ли вы, что выбор правильного метода обработки ваших материалов может повлиять на время выхода на рынок, затраты и общее качество продукции?

Однако знаете ли вы, что выбор правильного метода обработки ваших материалов может повлиять на время выхода на рынок, затраты и общее качество продукции?

В General Plastics наши жесткие и гибкие пенополиуретаны обычно используются для изготовления производственных деталей практически во всех отраслях, включая аэрокосмическую, автомобильную, рекреационную, потребительскую и медицинскую. Однако распространено заблуждение, что использование пены автоматически означает механическую обработку. Многие новые клиенты спрашивают нас: «Могу ли я получить расценки на ЧПУ?» не понимая, что есть и другие варианты обработки, такие как формование.

Существует заблуждение, что литье дороже механической обработки. После десятилетий работы с клиентами над широким спектром сложных применений мы рекомендовали литье под давлением для наших пенопластов, особенно для больших тиражей. Наша цель — предоставить вам больше вариантов обработки. В этом техническом документе мы объясним различные нюансы между механической обработкой и формованием.

Обзор механической обработки по сравнению с литьем под давлением

Обработка с ЧПУ использует компьютерное программное обеспечение для управления станками, которые вырезают сложные 2D- и 3D-формы из блоков материала. Обычно создается чертеж САПР или другое цифровое представление нужной детали, а затем чертеж преобразуется в инструкции (например, скорости, местоположения и координация) для станка с ЧПУ. В процессе обработки может потребоваться несколько фрезерных станков, токарных станков и других инструментов для удаления различных слоев и придания окончательной формы. В целом, обработка с ЧПУ очень быстрая, точная и воспроизводимая, способная обеспечить точные допуски.

Литье под давлением — также известное как литье, ручное литье и литье в раковине — включает создание инструмента желаемой формы и последующую заливку в форму жидкой термореактивной смолы. Полиуретан расширяется, заполняя полость во время реакции, и становится пенополиуретаном. После того, как пена отвердеет и затвердеет, ее удаляют из формы и готовят инструмент для изготовления следующей идентичной детали.

Посмотрите наше видео «Формованные детали: подлокотники», чтобы узнать, как литье используется для создания подлокотников для пассажирских самолетов.

Литье похоже, но имеет заметные отличия от литья под давлением. Литье под давлением включает в себя впрыск материалов в форму под высоким давлением, а это означает, что для изготовления форм для литья под давлением требуются более прочные материалы, больше времени и больше затрат. Литье основано на низком давлении или силе тяжести только для заливки смешанных реагентов в форму, поэтому инструменты для литья обычно изготавливаются быстрее и дешевле. Кроме того, установка и разборка для литья под давлением занимает больше времени, чем литье, и может потребовать помощи тяжелого подъемного оборудования.

Различия между механической обработкой и литьем под давлением

Теперь, когда мы кратко описали процессы механической обработки и литья, давайте более подробно рассмотрим, как они различаются по стоимости, времени выполнения, качеству и другим соображениям.

Стоимость

Стоимость обычно является главным соображением людей при сравнении двух методов, и на нее влияет несколько факторов: объем производства, цена инструмента, экономия материала и размер детали. Объем производства — один из самых простых для определения параметров. Как правило, если производственный цикл за весь срок службы детали составляет менее 100 деталей, имеет смысл механическая обработка, а если объем жизненного цикла больше, то лучшим вариантом является литье.

В целом, обработка на станках с ЧПУ менее затратна при небольших тиражах и прототипировании, но в конечном итоге достигается точка пересечения, когда литье становится более рентабельным при больших объемах производства.

Стоимость инструмента удивительно низка для литья под давлением. В зависимости от объема литейный инструмент может быть изготовлен из алюминия, эпоксидной смолы, силикона или даже пенопласта высокой плотности. Для сравнения, металлические инструменты являются наиболее дорогим выбором для оснастки, но с большей вероятностью прослужат в течение всего срока службы программы, в то время как составные инструменты стоят примерно на одну треть стоимости металла, но со временем могут потребовать некоторого ремонта.

Для сравнения, металлические инструменты являются наиболее дорогим выбором для оснастки, но с большей вероятностью прослужат в течение всего срока службы программы, в то время как составные инструменты стоят примерно на одну треть стоимости металла, но со временем могут потребовать некоторого ремонта.

Экономия материала играет роль в стоимости метода обработки. Субтрактивное производство, такое как механическая обработка, включает в себя создание продукта путем удаления, резки и сверления лишнего материала для получения желаемой формы. Естественно, этот метод производит лишние отходы, которые являются всем сырьем, за которое вы заплатили и теперь должны выбросить. С другой стороны, формирующее производство использует такие методы, как литье, литье под давлением и штамповка, для формирования или отливки материалов в форме конечного продукта. Этот метод создает очень мало лишних отходов, поэтому экономия материала может быть весьма значительной, в зависимости от размера и сложности вашей детали.

Вычитающее производство, как и механическая обработка, включает в себя вырезание нужного компонента из блока материала. В то время как формообразующее производство, такое как литье, включает в себя формирование детали с очень небольшими отходами материала.

Наконец, размер компонента влияет на то, где находится эта точка пересечения при выборе между механической обработкой и литьем. Для очень больших компонентов, в которых инструмент для литья был бы еще больше, может быть более рентабельным механическая обработка, а не формование детали. Однако иногда это зависит от обстоятельств. Компания General Plastics недавно работала с компанией нефтегазовой отрасли, которой требовалась помощь в производстве больших модулей плавучести для подводных опор трубопроводов. Предполагалось, что мы будем изготавливать плавучие модули из огромных блоков пенопласта, поскольку создание большого инструмента для литья или формования, вероятно, будет непомерно дорогим. После некоторых расчетов мы обнаружили, что стоимость и время, связанные с механической обработкой, не оправдались, и большая формованная деталь лучше соответствовала бы целям клиента. Это был уникальный случай, так как мы никогда не слышали о том, чтобы кто-то делал на заказ пенополиуретан такого размера. В рамках проекта была достигнута значительная экономия средств и материалов только за счет перехода от механической обработки к литью. Итог: каждое приложение отличается, поэтому стоит заранее проконсультироваться со специалистом по материалам, таким как General Plastics.

После некоторых расчетов мы обнаружили, что стоимость и время, связанные с механической обработкой, не оправдались, и большая формованная деталь лучше соответствовала бы целям клиента. Это был уникальный случай, так как мы никогда не слышали о том, чтобы кто-то делал на заказ пенополиуретан такого размера. В рамках проекта была достигнута значительная экономия средств и материалов только за счет перехода от механической обработки к литью. Итог: каждое приложение отличается, поэтому стоит заранее проконсультироваться со специалистом по материалам, таким как General Plastics.

Время выполнения заказа

От первого взаимодействия с клиентом до получения первой детали компоненты, поставляемые с ЧПУ, имеют более короткие сроки выполнения заказа, чем литые детали. Однако, если инструмент уже изготовлен и вы планируете еще одну поставку деталей, то формованные компоненты будут изготовлены намного быстрее. Чтобы дать вам представление о сроках создания инструментов, скажу, что создание самых быстрых и простых инструментов из жесткого пенопласта может занять от 40 до 120 часов (от проектирования до первой заливки). Однако на изготовление более сложных инструментов потребуется не менее 200 часов, и следует ожидать дополнительного времени по мере увеличения уровня сложности конструкции.

Однако на изготовление более сложных инструментов потребуется не менее 200 часов, и следует ожидать дополнительного времени по мере увеличения уровня сложности конструкции.

Качество продукции

Готовые детали, изготовленные механической обработкой и литьем, имеют несколько отличий, на которые следует обратить внимание. С одной стороны, деталь, только что сошедшая со станка, имеет гладкую однородную поверхность, поскольку детализированные текстуры довольно сложно получить при механической обработке. Механически обработанная часть также имеет поверхность из пористого пенопласта, поэтому может потребоваться дополнительная герметизация и покраска.

С другой стороны, формованная деталь имеет лучшую отделку, поскольку она выходит из инструмента с гладкой или текстурированной коркой, которая уже запечатана. Краску можно даже предварительно нанести в форму. Для последующей обработки вы просто стираете разделительную пленку и удаляете линию разъема, и продукт готов к работе. Если долговечность продукта и гидроизоляция важны для вашего применения, литье может быть лучшим вариантом.

Если долговечность продукта и гидроизоляция важны для вашего применения, литье может быть лучшим вариантом.

Что касается допусков, оба типа процессов имеют свои преимущества и ограничения. В целом, механическая обработка может обеспечить более высокие допуски по сравнению с литьем. Однако при механической обработке будет больше различий от детали к детали и от партии к партии по сравнению с литьем. При обработке много раз программа настраивается на станке, а затем снимается, чтобы станок можно было использовать для другого проекта. Когда вам нужно снова загрузить вашу программу, позиционирование может быть не совсем таким же, что приводит к небольшим проблемам с согласованностью деталей от партии к партии (хотя все в пределах допусков). В то время как при литье инструмент изготавливается с минимальным износом, поэтому формованные детали от партии к партии практически идентичны.

Выбор материалов

Существует так много различных типов пенополиуретанов в зависимости от того, какие свойства вы ищете: открытые или закрытые ячейки, плотность и прочность, ударо- и теплоизоляция, самооболочка, плавучесть и т. д. В зависимости от сочетания параметров одни методы обработки могут быть более подходящими, чем другие. Как правило, жесткие пенопласты можно обрабатывать как механической обработкой, так и литьем, поскольку они обладают твердостью, позволяющей выдерживать резку и шлифовку, используемые при механической обработке. Однако некоторые гибкие пенопласты могут быть слишком мягкими, чтобы выдерживать механическую обработку, поэтому литье под давлением будет единственным вариантом, доступным для этой категории материалов. Изделия из гибкого пеноматериала с более простыми конструктивными характеристиками, такие как крепеж и упаковочный материал, потенциально могут быть обработаны механическим способом.

д. В зависимости от сочетания параметров одни методы обработки могут быть более подходящими, чем другие. Как правило, жесткие пенопласты можно обрабатывать как механической обработкой, так и литьем, поскольку они обладают твердостью, позволяющей выдерживать резку и шлифовку, используемые при механической обработке. Однако некоторые гибкие пенопласты могут быть слишком мягкими, чтобы выдерживать механическую обработку, поэтому литье под давлением будет единственным вариантом, доступным для этой категории материалов. Изделия из гибкого пеноматериала с более простыми конструктивными характеристиками, такие как крепеж и упаковочный материал, потенциально могут быть обработаны механическим способом.

Какой метод подходит именно вам?

Мы представили множество различных концепций и соображений по сравнению с формованием пенополиуретана механической обработкой, но эта таблица помогает связать воедино всю информацию и поможет вам лучше понять, как выбрать лучший метод для ваших требований (например, скорость, количество, сложность, сертификаты дизайна и качество поверхности).

Идеальное применение для механической обработки и литья под давлением

Подводя итог, можно сказать, что механическая обработка идеально подходит для создания прототипов, небольших тиражей, точных допусков и компонентов больших и сложных объемов. Литье под давлением отлично подходит для больших тиражей, точности от партии к партии и деталей, где важна кожа или детальная текстура. Например, литье используется в морских приложениях для изготовления топливных поплавков, где необходима плавучесть, а оболочка помогает предотвратить поглощение воды. При использовании в автомобилестроении покрытие на пене обеспечивает красивую поверхность, защищенную от истирания во время очистки и регулярного использования.

Эти два метода также можно комбинировать, например, когда одна деталь состоит из нескольких типов пенопласта, чтобы поддерживать определенные свойства материала. Иногда это означает, что пена А подвергается механической обработке, а затем поверх нее формуется пена Б, а в других случаях формуется пена А, а затем на нее наливается пена Б и обрабатывается. Примерами этого являются мягкие детали для аэрокосмической промышленности и автомобильные приборные панели, которые включают в себя как жесткие, так и гибкие пеноматериалы для обеспечения структурной прочности и поглощения ударов. Еще одна причина смешанной обработки — сложные конструкции. В этом случае деталь может быть сначала отлита с фактурной поверхностью, а затем с помощью механической обработки легче удаляются углубления или острые отрицательные тяги.

Примерами этого являются мягкие детали для аэрокосмической промышленности и автомобильные приборные панели, которые включают в себя как жесткие, так и гибкие пеноматериалы для обеспечения структурной прочности и поглощения ударов. Еще одна причина смешанной обработки — сложные конструкции. В этом случае деталь может быть сначала отлита с фактурной поверхностью, а затем с помощью механической обработки легче удаляются углубления или острые отрицательные тяги.

Сократите свою инженерную тень

Когда дело доходит до принятия производственных решений, необходимо учитывать не только стоимость. Мы хотим уменьшить «инженерную тень», в которой предположения и неверные представления, сделанные на ранних этапах процесса проектирования, в конечном итоге оказывают негативное, труднообратимое влияние на решения в будущем. Ключевым моментом является привлечение экспертов по материалам, таких как General Plastics, на ранней стадии планирования, чтобы потенциально сэкономить много времени и отходов.

General Plastics поставляет широкий выбор инновационных жестких и гибких пенополиуретанов, а также предлагает комплексные производственные услуги по преобразованию пены и других неметаллических материалов в производственные детали для OEM-производителей и поставщиков уровня 1 и уровня 2. На наших производственных мощностях имеются высокопроизводительные станки с ЧПУ и услуги литья под давлением, которые могут удовлетворить проекты любого размера, а также услуги по обеспечению качества и тестированию для проверки вашей продукции. Независимо от того, какой метод вы используете, позвольте нашей команде ученых и инженеров помочь вам доставить обработанные или формованные компоненты эффективно, удобно и экономично.

Свяжитесь с нами сегодня , чтобы определить, какая пена и какой метод обработки лучше всего подходят для вашего применения.

Связанные ресурсы

Технические документы

Механическая обработка или литье под давлением: выбор наилучшего метода производства для обработки пенополиуретана

Подробнее

Блог

Какой инструмент лучше всего подходит для быстрого прототипирования?

Подробнее

Технические документы

Быстрые и экономичные варианты инструментов для прототипирования и сборки по индивидуальному заказу

Подробнее

Технические документы

Сократите расходы и разработайте более точную оснастку с помощью пенополиуретана

Подробнее

DTI-1397 Оборудование для производства пеноматериалов | Davron Technologies

ДИРЕКТИВА ЗАКАЗЧИКА

После процесса расширения вспененного полиэтилена материал нуждается в дальнейшей обработке, чтобы превратить его в готовый продукт. Расширенное полотно из пенопласта необходимо обрезать по краям, разрезать по центру, а затем намотать для производства готовых рулонов пенопласта в соответствии с различными требованиями к конечному продукту. В качестве дополнительной проблемы эта линия нуждается в гибкости для работы с различными весами, плотностью и шириной пены с минимальной модификацией оборудования, чтобы приспособиться к этим изменениям. Оборудование должно быть открытым и доступным, чтобы поддерживать частые веб-потоки, но при этом обеспечивать безопасность и контроль для пользователей.

Расширенное полотно из пенопласта необходимо обрезать по краям, разрезать по центру, а затем намотать для производства готовых рулонов пенопласта в соответствии с различными требованиями к конечному продукту. В качестве дополнительной проблемы эта линия нуждается в гибкости для работы с различными весами, плотностью и шириной пены с минимальной модификацией оборудования, чтобы приспособиться к этим изменениям. Оборудование должно быть открытым и доступным, чтобы поддерживать частые веб-потоки, но при этом обеспечивать безопасность и контроль для пользователей.

ОПИСАНИЕ

Выполняя поставленные задачи, Davron спроектировала и создала линию оборудования, которое будет работать после нашей печи для вспенивания и превращать необработанное полотно из вспененного пенопласта в готовый продукт. Эта линия способна обрабатывать полотно шириной до 96 дюймов со скоростью 7 футов в минуту. до 40 футов/мин.

Линия оснащена направляющей машиной для точного позиционирования полотна, которая также включает в себя измерение ширины перед обрезкой. Разрезной станок имеет регулируемую обрезку кромок с цифровым считыванием для позиционирования, вмещая примерно 36 дюймов-9Полотна шириной 6 дюймов, возможность разрезать до 10 прядей до ширины 2 дюймов и встроенная система удаления обрезков кромок. Полноразмерные ворота обеспечивают свободный доступ к машине как со стороны входа, так и со стороны выхода.

Разрезной станок имеет регулируемую обрезку кромок с цифровым считыванием для позиционирования, вмещая примерно 36 дюймов-9Полотна шириной 6 дюймов, возможность разрезать до 10 прядей до ширины 2 дюймов и встроенная система удаления обрезков кромок. Полноразмерные ворота обеспечивают свободный доступ к машине как со стороны входа, так и со стороны выхода.

Пневмоаккумулятор работает вместе с поперечно-резательным станком и намотчиком для устранения провисания при смене рулона. Моторизованная машина поперечной резки с ременным приводом измеряет общую длину рулона, сообщается с намотчиком и обрезает каждый рулон до заданной длины. Затем машина автоматически подает переднюю кромку следующего рулона на вал наматывающего устройства для закрепления оператором. Эта машина также измеряет ширину окончательной обрезки.

Намотчик оснащен консольными раздвижными стержнями с двойным револьверным креплением. Эти валы могут вместить рулон шириной до 88 дюймов и диаметром 72 дюйма. После завершения намотанный рулон поворачивается над головой в положение разгрузки с помощью аппликатора стретч-пленки и дает оператору полный доступ на 360 градусов, чтобы упаковать рулон и снять его с основного вала.