Пропорции арболита по госту состав: ГОСТ, пропорции, химдобавки, технология изготовления

Содержание

Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

1 Из чего состоит арболит

1.1 Древесная щепа

1.2 Химические вещества

1.3 Органика в составе

2 Требования по ГОСТу

2.1 Концентрация химии в составе

2. 2 Отклонения в размере и форме блоков

2 Отклонения в размере и форме блоков

3 Преимущества и недостатки самодельного арболита

4 Необходимое оборудование

5 Пропорции смеси на 1 м3

5.1 Как корректировать состав

6 Рецептура

7 Как подготовить арболит к использованию

7.1 По теме:

Из чего состоит арболит

Другое название материала — деревобетон.

Состав арболита.

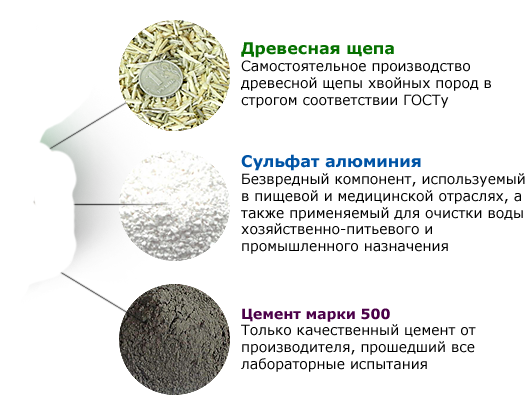

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

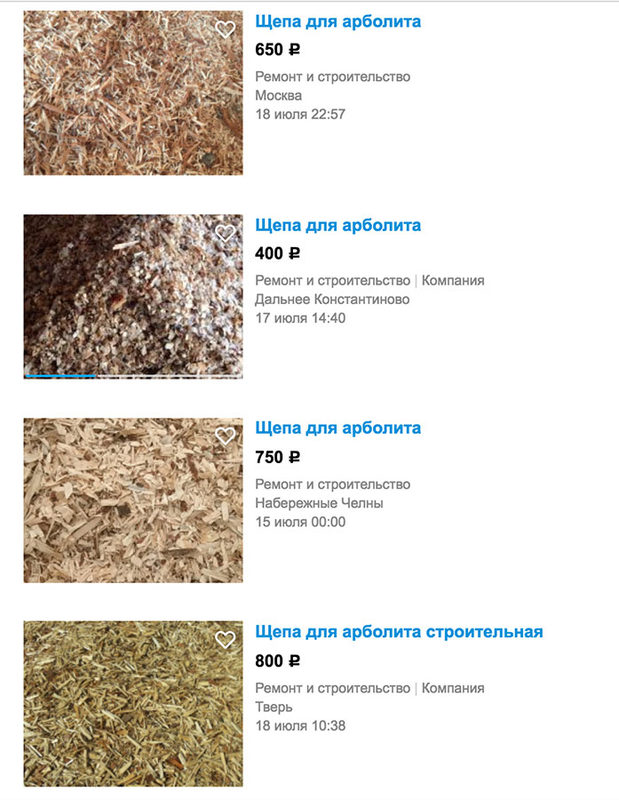

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

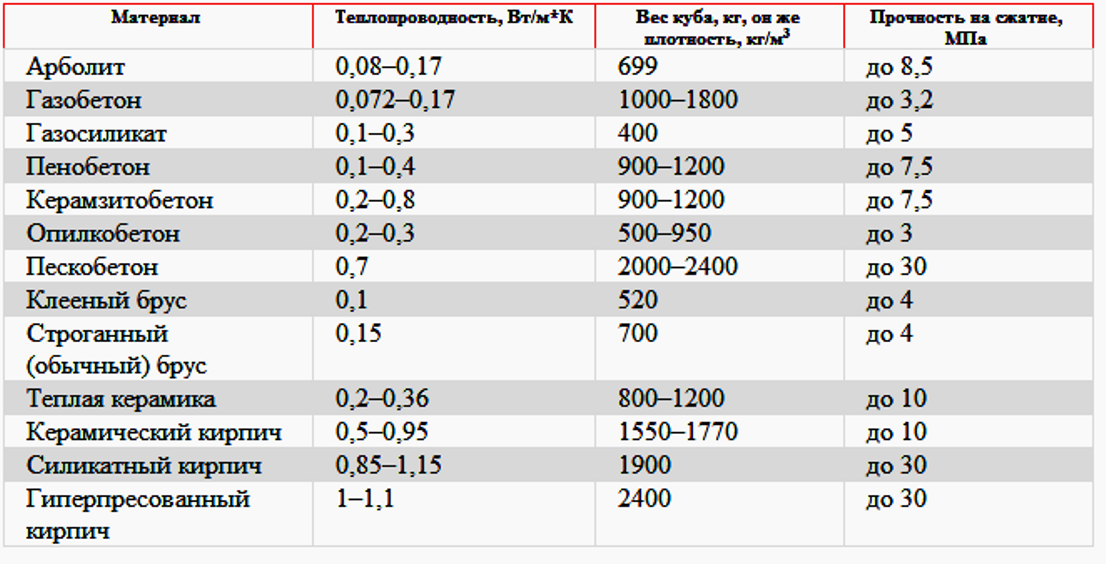

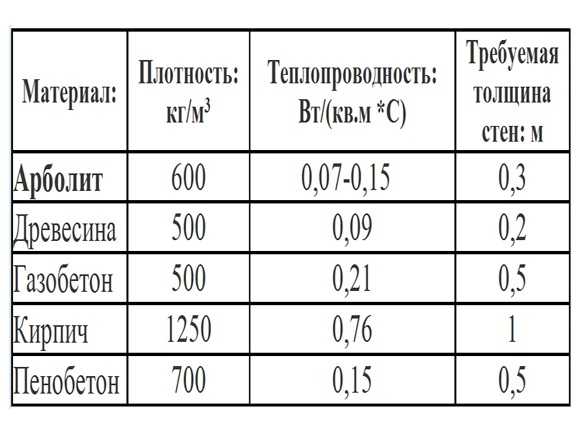

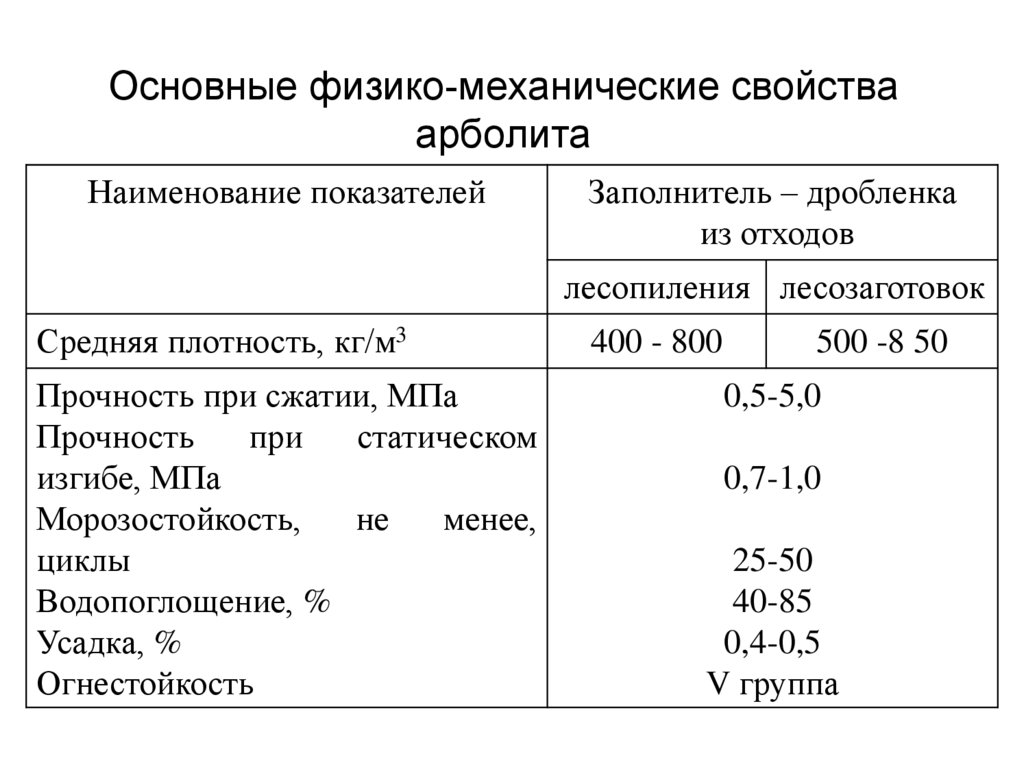

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность — 400-850 кг/куб.

м (зависит от марки).

м (зависит от марки). - Прочность на сжатие — 0,5-1,0 МПа.

- Коэффициент теплопроводности — 0,08-0,17 Вт/м*С.

- Прочность на изгиб — 0,7-1,0 МПа.

- Морозоустойчивость — 25-50 циклов.

- Водопоглощение — 45-80%.

- Упругая деформация — 0,4-0,5%.

- Классификация по биостойкости — 3-я группа.

- Огнеупорность — 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц — 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине — +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине — +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) — +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

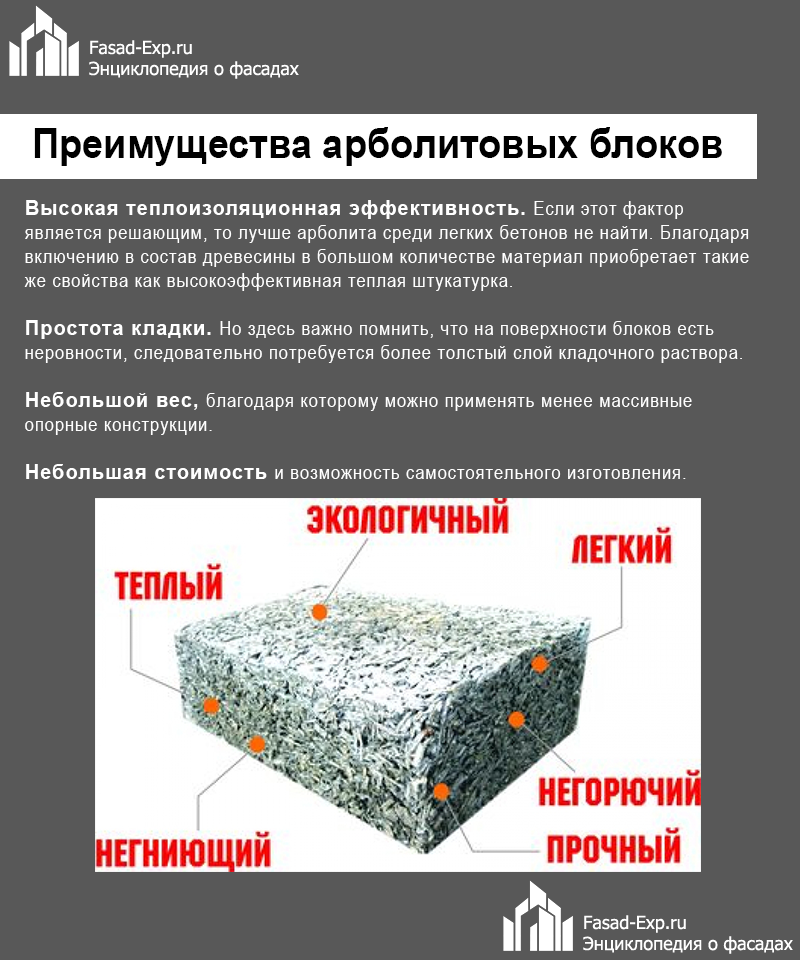

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

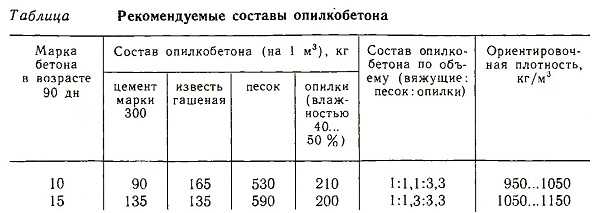

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

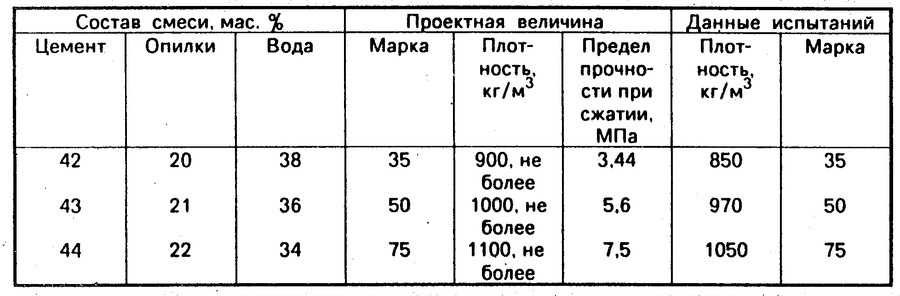

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 — М500;

- 0,93 — М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия — 1 неделю, известковым молоком — 1 месяц.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев. - Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания — вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер — 20х40х60 см.

Придерживаются правил.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

как сделать своими руками +Видео изготовления

Состав арболитовых блоков: пропорции, из чего делают? По мере продвижения и развития технического прогресса на строительном рынке появляется все больше разнообразных строительных материалов для возведения дома своими руками. Если ранее выбор был невелик, а именно камень, дерево или кирпич, т о на сегодняшний день есть различные виды бетона, которые по характеристикам намного лучше обычных материалов.

Если ранее выбор был невелик, а именно камень, дерево или кирпич, т о на сегодняшний день есть различные виды бетона, которые по характеристикам намного лучше обычных материалов.

Одним из таких можно назвать арболитовые блоки.

Содержание:

- 1 Общие свойства

- 1.1 Из чего состоит арболитовый блок

- 1.1.1 Заполнитель органического происхождения

- 1.1.2 Льняная костра

- 1.1.3 Минеральное вяжущее

- 1.1.4 Химические добавки

- 1.2 Состав смеси арболитовых блоков и пропорции

- 1.1 Из чего состоит арболитовый блок

- 2 Какой раствор используют для кладки?

- 2.1 Достоинства и недостатки

- 3 Заключение

Общие свойства

Этот материал уникален в своем роде, и в нем есть достоинства древесины и бетона. Но интересно то, что состав арболитовых блоков достаточно простой, и такой раствор вы сможете приготовить даже своими руками. Также отметим и то, что его можно использовать как обычный бетон, если залить смесь в опалубку, а можно использовать для кладки, если использовать блоки. Этот материал вы можете приобрести в специализированных магазинах, или же сделать своими руками смесь и залить ее в формы для создания блоков. Единственное, что важно знать – это точный состав, а также технологию приготовления и пропорции. Давайте ознакомимся с этой информацией подробнее.

Этот материал вы можете приобрести в специализированных магазинах, или же сделать своими руками смесь и залить ее в формы для создания блоков. Единственное, что важно знать – это точный состав, а также технологию приготовления и пропорции. Давайте ознакомимся с этой информацией подробнее.

Из чего состоит арболитовый блок

Арболит, из которого создают блоки для кладки, имеет в своем составе несколько компонентов, но главными из них считается:

- Минеральное вяжущее.

- Вода, химические добавки.

- Заполнитель.

При соединении этих элементов вы получите арболитовый раствор, который используют для создания блоков. Как видите, состав простой и любой человек справится с его созданием, чтобы после использовать в своих целях. Сам по себе материал считается легким, и по этой причине для кладки идеально подходят арболитовые блоки. Если сравнивать с пеноблоками и газоблоками, арболитовые материалы намного прочнее, и имеют высокий уровень стойкости к ударам и трещинам.

Несмотря на то, что главный компонент в составе смеси для арболитовых блоков – это щепа (древесные опилки), он высоко ценится и ничуть не хуже по характеристикам, ем традиционные материалы, и даже лучше, так как арболитовые блоки намного лучше сохраняют тепло и помогает создать в помещении отличный микроклимат.

Заполнитель органического происхождения

Из чего делают арболитовые блоки? Большую часть в составе этого материала занимает именно древесная щепа. Этот материал считается основным из тех, которые входят в состав. Этот органический наполнитель вы можете всегда купить, и это не будет дорого. Достаточно лишь обратиться в местную пилораму, где постоянно в больших количествах имеются отходы в виде опилок, и договориться с работниками. Чаще всего для изготовления смеси и блоков используют твердолиственные и хвойные породы дерева. Сосна, пихта, бук, ель, береза, осина и тополь идеально подойдут, чтобы сделать из них арболитовый раствор. Если есть возможность, можно использовать костру льна.

Сосна, пихта, бук, ель, береза, осина и тополь идеально подойдут, чтобы сделать из них арболитовый раствор. Если есть возможность, можно использовать костру льна.

Но чаще всего используют древесный заполнитель – стружка с опилками, дробленка в пропорции 1:1 или 2:1, опилки и стружка в пропорции 1:1:1. Каждая пропорция должна быть измерена в объеме. Например, если нужно соотношение 2:1, возьмите 2 ведра стружек и 1 ведро опилок. Если нет опилок, их можно легко заменит кострой льна или стеблями конопли, и состав от этого не поменяется.

Какие есть требования к заполнителю? Прежде всего, следует правильно подобрать размер. Не рекомендовано использовать крупные опилки, так как при соединении изделий с водой они могут попросту разбухнуть, а конечным итогом будет разрушение блока. Если же перестараться и использовать слишком мелкие частицы, что расход цементного раствора будет увеличен. Оптимальный вариант – это размер частиц от 15 до 25 мм в длину и не больше 5 мм в ширину. В сырье ни в коем случае не должно быть листьев и прочих примесей.

В сырье ни в коем случае не должно быть листьев и прочих примесей.

Предупреждение! Свежесрубленная древесина любой породы и лиственница ни в коем случае не должна попасть в состав арболитовых блоков, так как это запрещено!

Льняная костра

Костра льна считается полноценным заполнителем, который можно и нужно добавлять в раствор. Но из-за того, что в ней есть сахар, придется обязательно использовать химические добавки. Для улучшения качества уже приготовленной смеси для блоков, нужно заранее обработать костру известняковым молочком, причем пропорция следующая – 4:1, т.е. если вы возьмете 400 кг костры, на нее понадобиться 100 кг извести. После этого смешанные компоненты нужно выдержать в куче несколько дней, а по прошествии этого промежутка времени можно начинать изготовление арболитовых блоков. Благодаря этой технологии расход цементной смеси будет существенно уменьшен. Так, на 1 м3 арболита требуется от 60 до 100 кг цемента.

Обратите внимание, что если льняную костру можно использовать в обычном виде, то перед использованием стеблей конопли придется их обработать.

Перед использованием их обязательно нужно измельчить.

За счет того, что в составе органических отходов есть специальные вещества, которые растворяются в воде (а среди них есть сахар и смоляные кислоты), это будет препятствовать хорошей адгезии между частичками. Чтобы устранить сахар, выдержите древесные щепки на воздухе хотя бы 3 месяца, или проведите обработку известняком. Если вы используете второй вариант, хватит выдерживания сроком в 4 дня. Смесь, которая на выдержке, обязательно должна быть перемешана 2 раза в день.

Минеральное вяжущее

Какие бы компоненты вы ни нашли, при отсутствии минерального вяжущего компонента ничего не получится. Именно этот элемент улучшает состав арболитовых блоков и делает их пригодными для кладки качественными материалами. В роли такого элемента используют портландцемент М400, М500 и других марок, которые выше.

Расход этого компонента во многом зависит от того, какой был выбран заполнитель, а также от размера частиц, марки выбранного вами цемента и характеристик. Для того, чтобы хоть немного в этом разбираться, определите расход следующим образом – умножьте коэффициент 17 на марку арболита. Например, если вы хотите раствор марки 15 (В1), то на 1 м3 арболита вам потребуется 260 кг цемента.

Для того, чтобы хоть немного в этом разбираться, определите расход следующим образом – умножьте коэффициент 17 на марку арболита. Например, если вы хотите раствор марки 15 (В1), то на 1 м3 арболита вам потребуется 260 кг цемента.

Химические добавки

Во многом свойства, которыми обладают арболитовые блоки, зависят именно от химических добавок. Их нужно обязательно использовать, и исключений нет, отличие лишь в количестве и разновидности. Благодаря таким добавкам можно использовать заполнитель без выдержки, так как они способны нейтрализовать сахар и смолы, что значительно улучшает качество готового блока.

В качестве таких добавок могут быть использованы следующие вещества:

- Силикат натрия (а иначе – жидкое стекло). Он закрывает все поры в дереве, и поэтому влага не будет попадать внутрь. Можно использовать после того, как будет удален сахар.

- Известь гашеная. Она способна расщепить сахар и убить микроорганизмы в опилках.

- Алюминий (сернокислотный).

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее. - Хлористый кальций. Он в состоянии убить все микроорганизмы и дает древесины такие же свойства, что и после обработки антисептиками.

Хлористый кальций и алюминий сернокислотный считаются самыми лучшими видами добавок. По пропорции в смесь следует добавить от 2 до 4% добавок от цементной массы, или же от 7 до 12,5 кг/м3. При желании можно сочетать между собой несколько видов добавок.

Состав смеси арболитовых блоков и пропорции

Для того, чтобы сделать своими руками арболитовые блоки, следует знать не только состав, но и пропорции. Все компоненты используются в следующем соотношении – 4:3:3 (вода, щепа древесная, раствор цемента). Химические добавки, как уже упоминали ранее, составляют от 2 до 4 % от общей массы.

Для того, чтобы приготовить 1 м3 арболита собственноручно, а после сделать из него блоки для укладки, вам понадобиться:

- 300 кг отходов древесных.

- 400 литров воды.

- 300 кг портландцемента.

В раствор следует добавить кальций или любой другой химикат. Этот состав считается классическим, так как его легко сделать своими руками и он доказал свою надежность. Для изготовления из приспособлений вам потребуется бетономешалка или же просто большая емкость для смешивания, лопаты, ведра, вилы (если будете перемешивать все вручную) и остальные компоненты арболита.

Этапы выполнения работ таковы:

- Щепу (т.е. наполнитель) засыпьте в емкость и смочите водой. Благодаря этому сцепление с цементом будет намного лучше.

- После этого следует постепенно добавлять добавки и цемент. Тщательно перемешайте содержимое своими руками или в бетономешалке.

- Теперь можно добавлять воду, в которой должны быть заранее растворены все добавки. Снова перемешайте смесь.

- И цемент, и воду следует добавлять понемногу, маленькими порциями. Благодаря этому смесь будет проще перемешивать, и компоненты будут соединяться между собой лучше.

- Когда раствор готов, поместите его в заранее найденные формочки, чтобы он застыл в виде блоков для дальнейшей кладки.

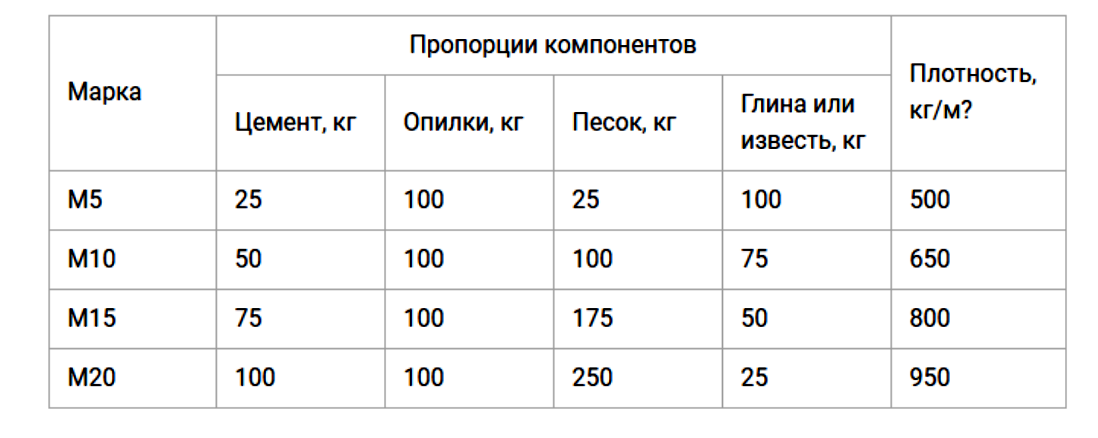

Эти пропорции и состав смеси арболитовых блоков, которую можно без труда сделать своими руками. Все, что от вас потребуется – это быть внимательнее и придерживаться инструкций по приготовлению. Ниже приведена таблица, которая даст возможность еще лучше разобрать в том, какие существуют марки арболита и какие пропорции компонентов следует соблюдать при приготовлении своими руками.

| Марка | Цемент | Древесная щепа | ||||

| мешков | ведер | лопат | мешков | ведер | лопат | |

| 5 | 3 | 13 | 37 | 25 | 100 | 300 |

| 10 | 3,6 | 15 | 43 | 25 | 100 | 300 |

| 15 | 4 | 17 | 49 | 25 | 100 | 300 |

| 35 | 5 | 21 | 61 | 25 | 100 | 300 |

| 50 | 6 | 24 | 73 | 25 | 100 | 300 |

Какой раствор используют для кладки?

Вопрос вполне обоснован.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков.

Достоинства и недостатки

Хотя арболит считается очень хорошим материалом, у него есть некоторые недостатки. Застройщиков может заставить волноваться ряд следующих моментов:

- На строительном рынке много блоков «гаражного» качества. Их сопротивление теплопередаче прочность неизвестны даже производителям. Есть трудности с покупкой в регионах заводской продукции. Выше были описаны самые важные моменты для производства арболитовых блоков.

- Неточная геометрия. Точность геометрии арболитовых блоков хуже, чем у остальных легкобетонных камней для кладки (газобетона, пенобетона).

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Производители советуют использовать при укладке перлитовые теплые растворы, но это будет немного дороже. В последнее время для того, чтобы улучшать геометрию произведенной своими руками продукции используют фрезерование поверхности.

- Нужна защита от прямого действия влаги. Если кладку ничем не защитить, она будет проницаемой для большого напора ветра, но реальных подтверждений нет. Решить эту проблему легко – наносить на поверхность штукатурного покрытия.

- Ограничения при выборе материалов отделки. Чтобы эксплуатация не шла вразрез с нормами, важно сочетать с арболитовой кладкой лишь «дышащие» виды отделки.

Но помимо этого есть масса положительных моментов:

- Экологичность, так как в состав входят минерализаторы, которые не выделяют вредные вещества.

- Высокая паропроницаемость.

- Легкость (вес). Благодаря легкости и упругости не нужно делать мощный и жесткий фундамент. Еще один бонусом можно назвать сейсмостойкость.

- Удобство обработки.

- Простота установки крепежа. В арболит можно вкручивать саморезы и вбивать гвозди так же, как и в дерево.

- Низкий уровень теплопроводности. Благодаря отличному сопротивлению для малоэтажных строительств есть возможность обойтись без дополнительного укрепления и получить однослойную структуру.

- Низкий уровень звукопроницаемости.

- Не требуется армирование. Вы можете отказаться от армирования кладки и установки монолитного пояса, если объект небольшой.

- Биологическая стойкость.

- Материал признан негорючим.

Заключение

Теперь, когда вы знаете состав, пропорции и технологию приготовления арболитового раствора, вы без труда справитесь с изготовлением блоков для ваших нужд. Это отличный материал для строительства, и он обладает массой преимуществ, которые с лихвой покрывают несколько несущественных недостатков.

Это отличный материал для строительства, и он обладает массой преимуществ, которые с лихвой покрывают несколько несущественных недостатков.

et de durcisseur — Перевод на русский — примеры французский

Премиум

История

Избранное

Реклама

Скачать для Windows Это бесплатно

Загрузите наше бесплатное приложение

Реклама

Реклама

Нет объявлений с Премиум

Эти примеры могут содержать нецензурные слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

и отвердитель

и отвердитель

5 кушеток из сатинированной кожи и дурсисера , инкапсулированных сериграфией де-но-дизайн…

5 слоев сатинового лака и отвердителя защищают трафаретную печать наших или ваших рисунков, если вы хотите, чтобы визуальное оформление соответствовало вашим требованиям…

Возможно производство композиций смолы и дурсисера , которые хранятся на складе в присутствии следов металлических композиций.

Смола и отвердитель 9Таким образом, могут быть получены композиции 0032, стабильные при хранении в присутствии следов соединений металлов.

Молекулы поли(диметилсилоксана) (PDMS) (Sylgard 184) на основе эластомеров силиконового меланжа и твердого сплава (10:1).

Формы из поли(диметилсилоксана) (PDMS) (Sylgard 184) изготавливают путем смешивания силиконового эластомера и отвердителя (соотношение 10:1).

Это изобретение касается, в частности, использования конденсата конденсата в титре перехватчика альдегида и твердого вещества , в частности, в смолах и панно на основе буа и процессов получения.

Изобретение также относится к использованию указанного конденсата в качестве поглотителя альдегидов и отвердителя , в частности, в панелях на основе смол и древесины, и к способам их получения.

В комплекте несколько авторских меланжей из аралдита DCY 230 и дюра HY 951 в пропорции 9 к 1.

Вокруг заливают смесь Araldite DCY 230 и отвердителя HY 951 в пропорции 9 к 1.

Sur les fiches produit, nous indiquons la quantité et le type de solvant et de durcisseur à utiliser dans chaque cas.

В карточке товара мы указали количество и тип растворителя и отвердителя , которые следует использовать в каждом сценарии.

Grâce à cet appareil, vous disposez à tout moment d’un mastic parfaitement dosé avec la quantité nécessaire de mastic et de durcisseur .

С помощью этого устройства вы можете в любой момент произвести необходимое количество шпаклевки в точной пропорции смешивания шпаклевки и отвердитель .

Pour la forêt de breloques, des peintures фосфоресцирует из toutes couleurs peuvent être ajoutées à la solution de résine et de durcisseur .

Для леса прелестей в раствор смолы и отвердителя можно добавить люминофорные краски любых цветов.

Les vertèbres aux arcs neuraux intains sont placées dans des platex dotés de moules peu profonds qui sont ensuite remplis d’un mélange de résine époxyde и .

Позвонки (с неповрежденными нервными дугами) помещают в пластины с неглубокими формами, которые затем заливают смесью прозрачной эпоксидной смолы и отвердителя .

Selon la norme (ГОСТ 19222-84) «… arbolit est une sorte de béton léger cellulaire», qui comprend des clone de bois (charge), le ciment à haute teneur (liant minéral de la matière organique) и .

По стандарту (ГОСТ 19222-84) «…арболит — разновидность легкого ячеистого бетона», который состоит из древесной щепы (заполнителя), цемента высоких марок (минерального вяжущего из органических материалов) и отвердителя .

Детали Смола, используемая для изготовления предметов декора, а также амальгама волокна из верре, смолы, цемента et de durcisseur , rendant les objets particulièrement durs et robustes.

Детали Материал, используемый для создания этих декоративных предметов, представляет собой комбинацию стекловолокна, смолы, цемента и отвердителя , что делает их особенно прочными и надежными.

Les problèmes rencontrés avec nos colles epoxy DIY sot souvent лежит в основе моветонного соотношения смешения entre la résine et le durcisseur. Si vous utilisez des tubes, la quantité de résine et de durcisseur est parfois difficile à évaluer.

Проблемы с нашими самодельными эпоксидными клеями часто возникают из-за неправильного соотношения смеси между смолой и отвердителем, если вы используете тюбики, количество смолы и отвердителя иногда трудно оценить.

J’ai ensuite préparé les justes пропорции силикона и durcisseur , плюс силиконовый раствор (pour éviter les bulles) (рис. 4) и j’ai coulé la смеси dans la boite (рис. 5 и 6).

Затем я подготовил точные пропорции силикона и отвердителя , плюс немного силиконового масла (чтобы избежать пузырьков) (фото 4) и залил смесь в мою коробку (фото 5 и 6).

Пищевая смесь из термообработанного пластика и твердой резины по характеристикам вязкой смеси включает в себя 150 и 75 000 сП и экструдированную смесь по шине с давлением от 75 до 100 бар.

При подаче смеси термореактивного пластика и отвердителя через форсунку смесь имеет вязкость от 150 до 75 000 сПз, и эта смесь выдавливается из форсунки под давлением от 75 до 100 бар.

ле коллаж des éléments ou composants en bois s’effectue par application séparée de résine colle et de durcisseur (liant) ou d’un système de colle mixte composé de résine colle et durcisseur.

нагретые деревянные детали или деревянные детали склеиваются путем раздельного нанесения клеевой смолы и отвердителя (связующее) или смешанной клеевой системы, состоящей из клеевой смолы и отвердителя.

une buse d’almentation pour un mélange de plastique thermodurcissable et de durcisseur contenu dans une chambre de mélange à laquelle sont connectées des conduits d’alimentation du plastique thermodurcissable et du durcisseur

насадка для подачи смеси термореактивного пластика и отвердителя из смесительной камеры, к которой подсоединены линии подачи термореактивного пластика, а также отвердителя

Ajout de colle et de durcisseur

Добавление клея и отвердителя

Приготовитель смоляной смеси и дюрсисер

Приготовьте смесь смолы и отвердителя .

ПРИМЕНЕНИЕ КИСЛОТЫ КРЕМНИЯ ФУНКЦИОНАЛЬНЫЕ НА ПОВЕРХНОСТИ С ДОБАВКАМИ ДЛЯ КОМПОЗИЦИЙ СМОЛИ РЕАКТИВНЫХ АКТИВНЫХ КОМПОЗИЦИЙ СМОЛЫ ET DE DURCISSEUR LES CONTENANT

ИСПОЛЬЗОВАНИЕ ПОВЕРХНОСТНО-ФУНКЦИОНАЛИЗИРОВАННЫХ КРЕМНЕВЫХ КИСЛОТ В КАЧЕСТВЕ ДОБАВКИ ДЛЯ РЕАКЦИОННЫХ СМОЛНЫХ КОМПОЗИЦИЙ И СМОЛЫ 9КОМПОЗИЦИИ ОТВЕРДИТЕЛЯ 0031 И ОТВЕРДИТЕЛЯ , СОДЕРЖАЩИЕ ЕГО

MELANGE MAITRE DE NANOTUBES DE CARBONE ET DE DURCISSEUR POUR LES RESINES THERMODURCISSABLES

МАТЕРБАТЧ УГЛЕРОДНЫХ НАНОТРУБОК И ОТВЕРДИТЕЛЯ ДЛЯ ТЕРМОРЕАКТИВНЫХ СМОЛ

Возможно неприемлемый контент

Примеры используются только для того, чтобы помочь вам перевести искомое слово или выражение в различных контекстах. Они не отбираются и не проверяются нами и могут содержать неприемлемые термины или идеи.

м (зависит от марки).

м (зависит от марки).

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

Перед использованием их обязательно нужно измельчить.

Перед использованием их обязательно нужно измельчить. Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Это еще один компонент, который отлично справляется с задачей расщепления сахара. Благодаря нему состав становится прочным в несколько раз быстрее.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков.

Так как арболит является специфическим материалом, то возможно для кладки таких блоков требуется специфичный раствор? Нет. Блоки из арболита кладут на стандартный раствор цемента, который тоже можно сделать своими руками. Он делается из песка, цемента и воды. В этом случае соотношение компонентов 3:1. Воду следует добавлять до тех пор, пока раствор не получит нужную консистенцию. Такая смесь будет идеальная для укладки блоков. Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.

Это особенно характерно для тех, кто делает материал своими руками. Из-за отклонений в размерах может потребоваться увеличение толщины швов до 1,5 см. Это, в свою очередь, повлечет промерзание кладки по шву, увеличенный расход материала и снижение скорости кладки.