Раствор цементный гост 28013 98: строительные растворы, технические характеристики, песчаная смесь, готовый отделочный тяжелый, цементно-известковый марки 50

Содержание

Раствор цементный ГОСТ (28013-98)

- Главная

- Раствор цементный ГОСТ (28013-98)

М — 50

Узнать цену

Здравствуйте, я хочу узнать цену М — 50.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

М — 75

Узнать цену

Здравствуйте, я хочу узнать цену М — 75.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

М — 100

Узнать цену

Здравствуйте, я хочу узнать цену М — 100.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

М — 150

Узнать цену

Здравствуйте, я хочу узнать цену М — 150.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

М — 200

Узнать цену

Здравствуйте, я хочу узнать цену М — 200.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

Похожие товары

ПГ 625 x 250 x 150

Узнать цену Здравствуйте, я хочу узнать цену ПГ 625 x 250 x 150.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

ПГ 625 x 500 x 100

Узнать цену Здравствуйте, я хочу узнать цену ПГ 625 x 500 x 100.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

ПГ 625 x 250 x 100

Узнать цену Здравствуйте, я хочу узнать цену ПГ 625 x 250 x 100.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

ПГ 625 x 500 x 150

Узнать цену Здравствуйте, я хочу узнать цену ПГ 625 x 500 x 150.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

С этим товаром покупают

БП 2500 x 250 x 400

Узнать цену

Здравствуйте, я хочу узнать цену БП 2500 x 250 x 400.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 2000 x 250 x 400

Узнать цену

Здравствуйте, я хочу узнать цену БП 2000 x 250 x 400.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 1500 x 250 x 400

Узнать цену

Здравствуйте, я хочу узнать цену БП 1500 x 250 x 400.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 2500 x 250 x 200

Узнать цену

Здравствуйте, я хочу узнать цену БП 2500 x 250 x 200.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 2000 x 250 x 200

Узнать цену

Здравствуйте, я хочу узнать цену БП 2000 x 250 x 200.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 1500 x 250 x 200

Узнать цену

Здравствуйте, я хочу узнать цену БП 1500 x 250 x 200.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 2500 x 250 x 300

Узнать цену

Здравствуйте, я хочу узнать цену БП 2500 x 250 x 300.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 2000 x 250 x 300

Узнать цену

Здравствуйте, я хочу узнать цену БП 2000 x 250 x 300.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

БП 1500 x 250 x 300

Узнать цену

Здравствуйте, я хочу узнать цену БП 1500 x 250 x 300.

Отправляя данные через форму, Вы автоматически соглашаетесь с политикой конфиденциальности

ООО “Аляска» | все права защищены | Самара

Информация на сайте носит информационный характер и не является публичной офертой. Подробности уточняйте у менеджера по телефону: +7(846) 989-07-70

Разработка и продвижение сайта

seo63.ru

ГОСТ 28013-98 Растворы строительные. Общие технические условия

Предисловие

1 РАЗРАБОТАН Государственным центральным научно-исследовательским и проектно-конструкторским институтом комплексных проблем строительных конструкций и сооружений им. В.А. Кучеренко (ЦНИИСК им. В.А. Кучеренко), Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ), при участии АОЗТ «Опытный Росконитстрой» Российской Федерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 12 ноября 1998 г.

За принятие проголосовали

| Наименование государства | Наименование органа государственного управления строительством |

| Республика Армения | Министерство градостроительства Республики Армения |

| Республика Казахстан | Комитет по жилищной и строительной политике при Министерстве энергетики, индустрии и торговли Республики Казахстан |

| Кыргызская Республика | Государственная инспекция по архитектуре и строительству при Правительстве Кыргызской Республики |

| Республика Молдова | Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова |

| Российская Федерация | Госстрой России |

| Республика Таджикистан | Госстрой Республики Таджикистан |

| Республика Узбекистан | Госкомархитектстрой Республики Узбекистан |

3 ВЗАМЕН ГОСТ 28013-89

4 ВВЕДЕН В ДЕЙСТВИЕ с 1 июля 1999 г. в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 29 декабря 1998 г. N 30

в качестве государственного стандарта Российской Федерации постановлением Госстроя России от 29 декабря 1998 г. N 30

ВНЕСЕНО Изменение N 1, принятое Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 7.12.2001, и введенное в действие на территории РФ постановлением Госстроя России от 07.05.2002 N 23 с 01.09.2002 (БСТ N 9, 2002 год)

Изменение N 1 внесено юридическим бюро «Кодекс» по тексту БСТ N 9, 2002 год

Свойства строительных растворов

Удобоукладываемость –

это свойство растворной смеси легко укладываться плотным и тонким слоем на пористое основание и не расслаиваться при хранении, перевозке и перекачивании растворонасосами. Она зависит от подвижности и способности смеси.

Подвижность

смесей характеризуется глубиной погружения металлического конуса (массой 300 г) стандартного прибора. Подвижность назначают в зависимости от вида и отсасывающей способности основания. Для кирпичной кладки подвижность раствора составляет 9-13 см, для заполнения швов между панелями и другими сборными элементами – 4-6 см, а для вибрирования бутовой кладки – 1-3 см.

Водоудерживающая способность –

это свойство растворной смеси сохранять воду при укладке на пористое основание, что необходимо для сохранения подвижности смеси, предотвращения расслоения и хорошего сцепления раствора с пористым основанием. Водоудерживающую способность увеличивают путем введения в растворную смесь неорганических дисперсных

(состоящих из мелких частиц)

добавок и органических пластификаторов. Смесь с этими добавками отдает воду пористому основанию постепенно, при этом он становится плотнее, хорошо сцепляется с кирпичом, отчего кладка становится прочнее. Удобоукладываемую растворную смесь получают, если правильно назначен зерновой состав ее твердых составляющих, определяемой соотношением песка, вяжущего и дисперсной добавки. Тесто вяжущего заполняет пустоты между зернами песка и равномерно покрывает песчинки тонким слоем, уменьшая внутреннее трение. С удобоукладываемой растворной смесью удобно работать, в результате повышается производительность труда. От удобоукладываемости растворной сети зависит качество каменной кладки. Правильно подобранная растворная смесь заполняет неровности, трещины, углубления в кирпиче или камне, поэтому получается большая площадь контакта между раствором кирпичом (камнем), в результате прочность и монолитность кладки возрастает. Увеличивается долговечность стен.

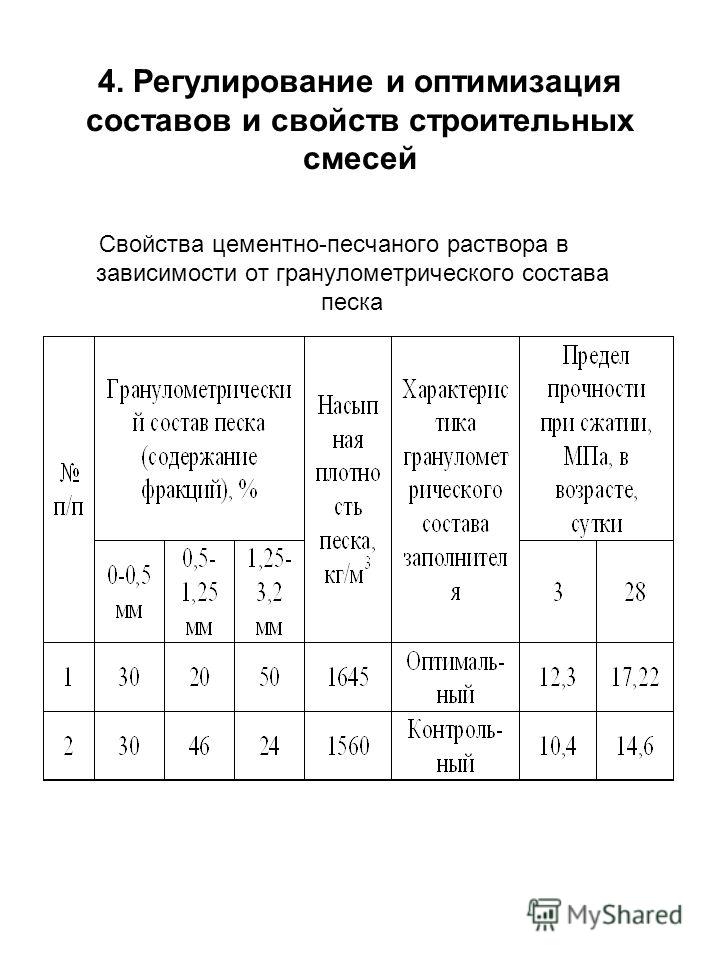

Удобоукладываемую растворную смесь получают, если правильно назначен зерновой состав ее твердых составляющих, определяемой соотношением песка, вяжущего и дисперсной добавки. Тесто вяжущего заполняет пустоты между зернами песка и равномерно покрывает песчинки тонким слоем, уменьшая внутреннее трение. С удобоукладываемой растворной смесью удобно работать, в результате повышается производительность труда. От удобоукладываемости растворной сети зависит качество каменной кладки. Правильно подобранная растворная смесь заполняет неровности, трещины, углубления в кирпиче или камне, поэтому получается большая площадь контакта между раствором кирпичом (камнем), в результате прочность и монолитность кладки возрастает. Увеличивается долговечность стен.

Основным свойством строительных растворов являются: прочность (марка) к заданному сроку твердения, сцепление с основанием, морозостойкость и Деформативные характеристики: усадка в процессе твердения, влияющая на трещиностойкости, модуль упругости, коэффициент Пуассона.

Прочность

при сжатии определяют испытанием образцов-кубиков с длиной ребра 7,07 см в возрасте, установленном в стандарте или технический условиях на данный вид раствора. Изготовление образцов из растворной смеси подвижностью менее 5 см производят в обычных формах с поддоном, а из смеси с подвижностью 5 см и более – в формах без поддона, установленных на основании-кирпиче (покрытой смоченной водой газетной бумагой).

Прочность смешанных растворов зависит от количества введенной в раствор извести или глины. Оптимальная добавка известкового или глинистого теста, позволяющие получить удобоукладываемые растворные смеси и плотные растворы, соответствует максимуму на кривых прочности (см. В.Г. Микульского Строительные материалы, с. 307 — график влияния дисперсных добавок (извести, глины) на прочность растворов состава (цемент : песок 1-1; 2-1:4; 3-1:5; 4-1:6; 5-1:9) для растворных смесей разного состава – от жирных 1:3 до «тощих» состава 1:9; состав указан в объемных частях – цемент : тесто : песок.

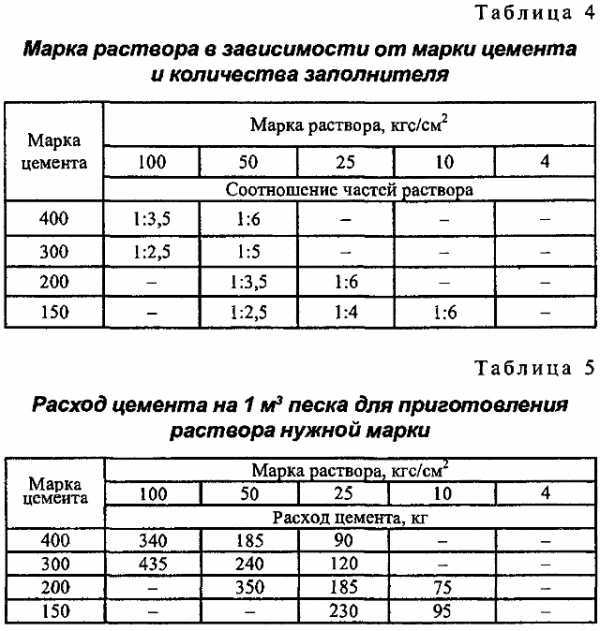

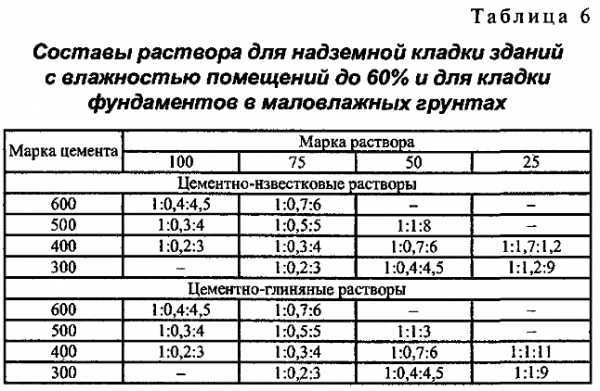

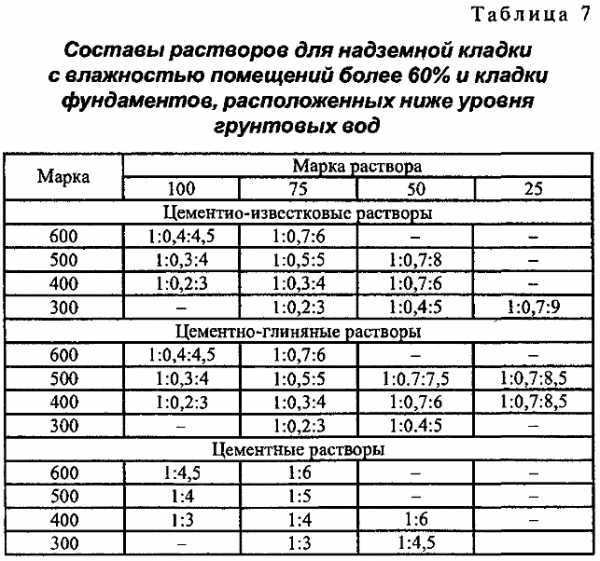

На основании Закономерностей, управляющих прочностью растворов, составлены таблицы рекомендованных составов разных марок, которыми широко пользуются на практике.

Строительные растворы по прочности в 28-суточном возрасте при сжатии делят на марки: 4, 10 25, 50, 75, 100, 150, 200. Растворы марок 4 и 10 изготовляют на воздушной и гидравлической смеси и др.

Понижение температуры замедляет рост прочности растворов.

Следовательно при низких положительных температурах прочность раствора в возрасте 28 сут составляет 55-72% от марки.

Поэтому в зимнее время широко применяют растворы с химическими добавками (поташа, нитрата натрия) понижающим температуру замерзания раствора и ускоряющими набор его прочности. Зимой марку раствора для каменной кладки (без тепляков) и монтажа крупнопанельных стен обычно повышают на одну ступень против марки при летних работах (например, 75 вместо 50).

Морозостойкость

раствора характеризуется числом циклов попеременного замораживания и оттаивания, которое выдерживают насыщения водой стандартные образцы-кубики размером 7,07х7,07х7,07 см (допускается снижение прочности образцов не более 25% и потеря массы не свыше 5%).

Строительные растворы для каменной кладки наружных стен и наружной штукатурки имеют марки по морозостойкости: F10, F15, F25, F35, F50, причем марка повышается для влажных условий эксплуатации. В таких условиях растворы удовлетворяют и более высоким требованиям по морозостойкости: F 100, F 150, F 200, F 300. Морозостойкость растворов зависит от вида вяжущего вещества, водоцементного отношения, введенных добавок и условий твердения.

ПРИЛОЖЕНИЕ А

(справочное)

Перечень нормативных документов

ГОСТ 4.233-86 СПКП. Строительство. Растворы строительные. Номенклатура показателей

ГОСТ 125-79 Вяжущие гипсовые. Технические условия

ГОСТ 2226-88 Мешки бумажные. Технические условия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения окиси железа

ГОСТ 2642.11-97 Огнеупоры и огнеупорное сырье. Методы определения окисей калия и натрия

ГОСТ 3594.4-77 Глины формовочные. Методы определения содержания серы

ГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условия

Технические условия

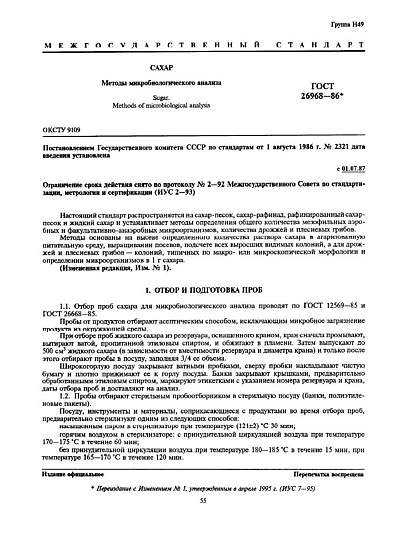

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-93 Песок для строительных работ. Технические условия

ГОСТ 9179-77 Известь строительная. Технические условия

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 18481-81 Ареометры и цилиндры стеклянные. Технические условия

ГОСТ 21216.2-93 Сырье глинистое. Метод определения тонкодисперсных фракций

ГОСТ 21216.12-93 Сырье глинистое. Метод определения остатка на сите с сеткой N 0063

ГОСТ 22266-94 Цементы сульфатостойкие. Технические условия

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия

ГОСТ 24211-91 Добавки для бетонов. Общие технические требования

ГОСТ 25328-82 Цемент для строительных растворов. Технические условия

ГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условия

Технические условия

ГОСТ 25818-91 Золы-уноса тепловых электростанций для бетона. Технические условия

ГОСТ 25820-83 Бетоны легкие. Технические условия

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 26644-85 Щебень и песок из шлаков тепловых электростанций для бетона. Технические условия

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30459-96 Добавки для бетонов. Методы определения эффективности

СНиП II-3-79* Строительная теплотехника

(Измененная редакция, Изм. N 1).

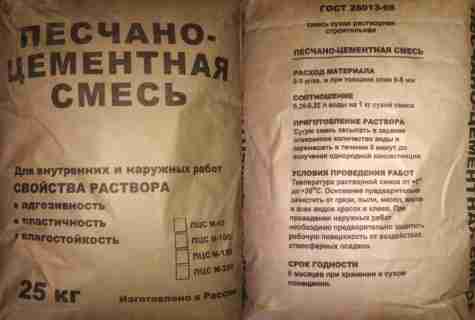

4. Транспортирование и хранение

4.1. Растворные смеси должны доставляться потребителю в автотранспортных средствах, исключающих потери цементного молока. Допускается перевозка растворной смеси в бункерах (бадьях) на автомашинах и железнодорожных платформах. 4.2. Сухие растворные смеси должны доставляться потребителю в автоцементовозах, контейнерах или специальных мешках: бумажных массой до 40 кг, полиэтиленовых массой до 8 кг, предохраняющих смеси от увлажнения. Упакованные в мешки сухие смеси укладывают на деревянные поддоны, а полиэтиленовые пакеты — в специальные контейнеры. Мешки с сухой смесью должны храниться в сухих закрытых помещениях при температуре не ниже 5°С. 4.3. Доставленная на строительную площадку растворная смесь должна быть разгружена в перегружатель-смеситель. Допускается разгрузка в другие емкости при условии сохранения заданных свойств растворной смеси.

Упакованные в мешки сухие смеси укладывают на деревянные поддоны, а полиэтиленовые пакеты — в специальные контейнеры. Мешки с сухой смесью должны храниться в сухих закрытых помещениях при температуре не ниже 5°С. 4.3. Доставленная на строительную площадку растворная смесь должна быть разгружена в перегружатель-смеситель. Допускается разгрузка в другие емкости при условии сохранения заданных свойств растворной смеси.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

Подвижность растворной смеси на месте применения в зависимости от

назначения раствора

Таблица Б.1

| Основное назначение раствора | Глубина погружения конуса, см | Марка по подвижности П |

| А Кладочные: | ||

| — для бутовой кладки: | ||

| вибрированной | 1-3 | П1 |

| невибрированной | 4-6 | П2 |

| — для кладки из пустотелого кирпича или керамических камней | 7-8 | П2 |

| — для кладки из полнотелого кирпича; керамических камней; бетонных камней или камней из легких пород | 8-12 | П3 |

| — для заливки пустот в кладке и подачи растворонасосом | 13-14 | П4 |

| — для устройства постели при монтаже стен из крупных бетонных блоков и панелей; расшивок горизонтальных и вертикальных швов в стенах из панелей и крупных бетонных блоков | 5-7 | П2 |

| Б Облицовочные: — для крепления плит из природного камня и керамической плитки по готовой кирпичной стене | 6-8 | П2 |

| — для крепления облицовочных изделий легкобетонных панелей и блоков в заводских условиях | ||

| В Штукатурные: | ||

| раствор для грунта | 7-8 | П2 |

| раствор для набрызга: | ||

| при ручном нанесении | 8-12 | П3 |

| при механизированном способе нанесения | 9-14 | П4 |

| раствор для накрывки: | ||

| без применения гипса | 7-8 | П2 |

| с применением гипса | 9-12 | ПЗ |

Общие технические нормы цементной смеси для отделочных работ

СРС должны быть приготовлены соответственно нормам этого стандарта, но помимо этого соответствовать техническому регламенту, что утверждается на предприятие. По своим свойствам СРС сочетают в себе характеристики используемых материалов и готового раствора.

По своим свойствам СРС сочетают в себе характеристики используемых материалов и готового раствора.

Растворы цементные гост 28013 98 должны соответствовать таким показателям:

- мобильность;

- они могут удерживать влагу;

- они могут терять однородное состояние;

- температурные применения;

- умеренная плотность;

- влажность (для сухой СРС).

Основные характеристики твердого раствора:

- твердость во время сжатия;

- стойкость к морозу;

- умеренная плотность.

Если это необходимо могут устанавливаться другие показатели согласно ГОСТу.

Способность растворной смеси удерживать влагу должна быть не менее девяноста процентов, при этом глиносодержащие смеси сохраняют влагу не меньше чем на девяносто три процента.

Свежеприготовленная смесь не должна терять однородность, при этом показатель не может превышать десяти процентов. В составе смеси не может быть золы уноса, точнее этот показатель не может превышать двадцати процентов от общей массы, рассматриваемого в статье материала.

В составе смеси не может быть золы уноса, точнее этот показатель не может превышать двадцати процентов от общей массы, рассматриваемого в статье материала.

Более подробно о цементном растворе смотрите на видео:

ПРИЛОЖЕНИЕ В

(обязательное)

Глина для строительных растворов. Технические требования

Настоящие технические требования распространяются на глину, предназначенную для приготовления строительных растворов.

В. 1 Технические требования к глине

B.1.1 Содержание глинистых частиц размером менее 0,4 мм должно быть не менее 30 и не более 80 %.

В. 1.2 Содержание песчаных частиц размером более 0,16 мм должно быть не более 30 %.

В. 1.3 Содержание химических составляющих от массы сухой глины не должно составлять более, %:

— сульфатов и сульфидов в пересчете на — 1;

— сульфидной серы в пересчете на — 0,3;

— слюды — 3;

— растворимых солей (вызывающих выцветы и высолы):

сумма оксидов железа — 14;

сумма оксидов калия и натрия — 7.

В. 1.4 Глина не должна содержать органические примеси в количествах, придающих темную окраску.

В.2 Методы испытаний глины

В.2.1 Гранулометрический состав глины определяют по ГОСТ 21216.2 и ГОСТ 21216.12.

В.2.2 Содержание сульфатов и сульфидов в пересчете на определяют по ГОСТ 3594.4.

В.2.3 Содержание сульфидной серы в пересчете на определяют по ГОСТ 3594.4.

В.2.4 Содержание слюды определяют петрографическим методом по ГОСТ 8735.

В.2.5 Содержание суммы окиси железа определяют по ГОСТ 2642.11.

В.2.6 Содержание суммы окиси калия и натрия по ГОСТ 2642.5.

В.2.7 Наличие органических примесей определяют по ГОСТ 8735.

Смеси сухие штукатурные цементно песчаные (ГОСТ 28013-98) – технология замешивания

Для приготовления известкового состава требуются следующие ингредиенты:

- портландцемент;

Кладочный раствор для кирпича не привередлив и в его производстве применяется грубый песок, а штукатурный раствор не приемлет грубых абразивных материалов

- мелкий песок;

- гашеная известь.

Необходима также вода, которая добавляется при замесе. Для улучшения характеристик вводятся модификаторы. Известь вводится в различной консистенции:

- порошкообразной. Гашеный материал в виде белого порошка строители также называют пушонкой;

- тестообразной. Известковое тесто образуется в результате реакции воды с негашеной известью в пропорции 1:2;

- жидкой. При разбавлении извести водой в соотношении 1:1 образуется так называемое известковое молоко.

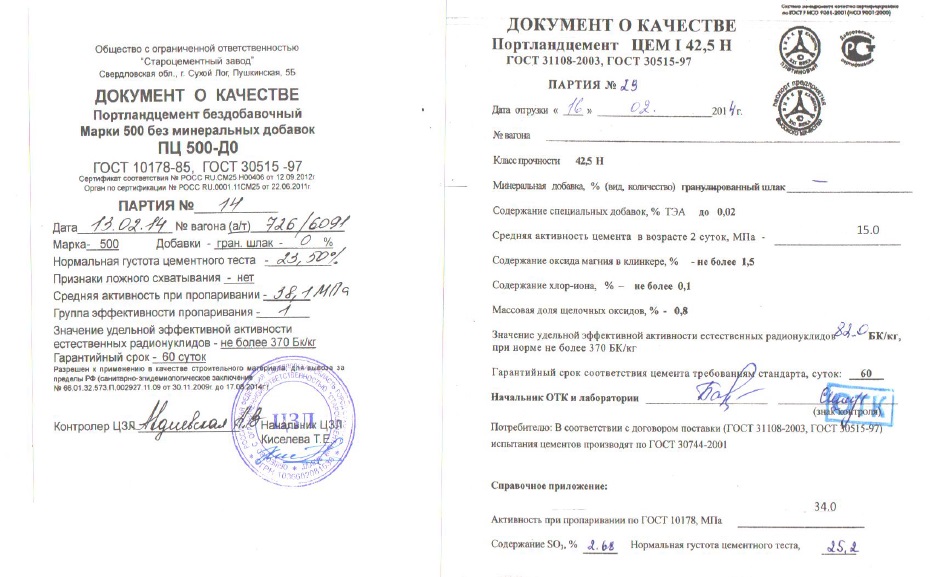

При производстве бетонных составов используется проверенная технология, согласно которой ингредиенты смешиваются в определенных соотношениях. При этом используется портландцемент определенной марки.

Например, на основе цемента марки М400 можно подготовить разные смеси:

- состав марки М75 готовится путем перемешивания портландцемента, песка и извести, в пропорции 2:10:1;

- смесь М50 содержит уменьшенное количество цемента, который смешан с песком и известью в соотношении 1:8:1.

Пропорции компонентов связаны не только с маркой цемента, но и отличаются для различных смесей. Так, раствор известковый марка 4, технические характеристики которого довольно низкие, готовится на базе цемента низких марок. Это, соответственно, отражается на прочности. А самый прочный состав марки М200 требует применения высококачественного цемента.

При замешивании штукатурного материала для стен следует тщательно контролировать долю мелкозернистого песка

Для выполнения работ необходимо подготовить оборудование и инструменты:

- бетоносмеситель, позволяющий смешивать увеличенные объемы;

- емкость для компонентов, применяемую при ручном замесе;

- электродрель с насадкой для перемешивания, облегчающую выполнение работ;

- сито для отделения инородных включений;

- ведра и лопаты для загрузки компонентов при выполнении замеса.

Алгоритм выполнения замеса достаточно простой:

- Доставьте к месту работ все компоненты в количествах, необходимых для приготовления известкового раствора требуемой марки.

- Подготовьте раствор, смешав гашеную известь с водой. Вводите воду до молокообразной консистенции, удалите оставшиеся комки с помощью сита.

- Смешайте портландцемент с предварительно просеянным речным песком до достижения однородной консистенции.

- Введите в полученный состав известковое молоко, повторно перемешайте. При повышенной густоте постепенно добавляйте воду.

Возможен альтернативный вариант, который несложно реализовать своими силами:

- Смешайте сухую известь с просеянным песком.

- Введите в сухую смесь цемент, перемешайте ингредиенты.

- Добавьте воду в необходимом объеме до требуемой кондиции.

При выполнении работ первоначально добавьте 4/5 от общего объема воды, а затем заливайте ее малыми порциями до необходимой густоты.

Такая технология позволяет готовить составы не только для кладки, но и для выполнения штукатурных работ.

Известковый раствор на основе гашеной извести используется в отделке помещений, где наблюдается высокая влажность воздуха

Отличие смесей заключается только в соотношении используемых компонентов:

- кладочные растворы содержат цемент, на одну часть которого добавлено от 2,5 до 8 частей песка и 0,1–0,9 части извести;

- на 1 часть цемента в различных видах штукатурных составов берется 1,5–2,5 части песка и 0,2–0,3 части извести.

При выполнении ответственных работ необходимо использовать только проверенную рецептуру.

Применение строительных растворов

- Цементные растворы нередко используются в каменной и кирпичной кладке в случаях, когда конструкция расположена ниже уровня подпочвенных вод, а также для оштукатуривания цоколей, наружных стен, карнизов, заливания стяжек пола. Для помещений с влажностью выше 60% это оптимальный тип строительного раствора.

- Глиняные смеси обычно используют как кладочные — для труб, очагов и печей, а также для наземной части строений, не подверженной воздействию влаги. Пластичность материала обуславливает малую степень усадки, однако и твердеет такой состав относительно медленно.

- Сложные растворы — в состав которых входит несколько типов вяжущих веществ — наиболее популярны благодаря тому, что они обладают достоинствами смесей на основе различных компонентов. Они также обладают более высокой прочностью по сравнению с простыми растворами и широко используются для кладочных и штукатурных работ.

Наиболее часто в данной категории находят применение цементно-известковые смеси.

Наиболее часто в данной категории находят применение цементно-известковые смеси.

Модификаторы Nanosilica для цементных растворов

%PDF-1.7

%

1 0 объект

>

эндообъект

6 0 объект

>

эндообъект

2 0 объект

>

ручей

application/pdf10.1016/j.proeng.2016.07.662

Матрица пасты

журналProcedia Engineering© 2016 Опубликовано Elsevier Ltd. .2016.07.662

com

com VoR6.510.1016/j.proeng.2016.07.662noindex2010-04-23truesciencedirect.comↂ005B1ↂ005D>

elsevier.comↂ005B2ↂ005D>

Elsevier2016-08-10T18:18:32+05:302016-08-10T21:48:37+05:302016-08-10T21:48:37+05:30TrueAcrobat Distiller 9.0.0 (Windows)uuid:6f88296d-7a7e- 4ec9-a634-133f5c246d7duuid:ee5e755a-f5b3-403c-b943-09ec3a7a9dae

конечный поток

эндообъект

3 0 объект

>

эндообъект

4 0 объект

>

эндообъект

5 0 объект

>

эндообъект

7 0 объект

>

эндообъект

8 0 объект

>

эндообъект

90 объект

>

эндообъект

10 0 объект

>

эндообъект

11 0 объект

>

эндообъект

12 0 объект

>

эндообъект

13 0 объект

>

эндообъект

14 0 объект

>

эндообъект

15 0 объект

>

эндообъект

16 0 объект

>

/Граница [0 0 0]

/С [0 0 0]

/Rect [107,188 658,077 143,676 702,231]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

17 0 объект

>

/Граница [0 0 0]

/С [0 0 0]

/Rect [107,188 658,077 143,676 702,231]

/Подтип /Ссылка

/Тип /Аннот

>>

эндообъект

18 0 объект

>

ручей

HlVnF+HX}[L

Ah4eC2-VWu-֖ ?Ic»(i>ZRs+h7IR%ɓE|$iqSl%ci)1P;BrlBТ-jSqY^VZYQu~EҪ$%p鄜 /tԚ\l Tȡ^)ñ\u%gvX-T!! ufv. #ZJgkRk/ljl’Y|;7Mgflez�w��|=vS n7e؏#yk\#o9hٶr[qXS:R #nYKC4T#spokegJb9_6,$üB}5ey hv-g%m١0v¸mf0cs\m=o2

#ZJgkRk/ljl’Y|;7Mgflez�w��|=vS n7e؏#yk\#o9hٶr[qXS:R #nYKC4T#spokegJb9_6,$üB}5ey hv-g%m١0v¸mf0cs\m=o2

Портландцемент | Научный.Нет

Заголовок статьиСтраница

Коррозионностойкие цементы

Аннотация: Рассмотрена возможность повышения основных свойств бетонных изделий за счет использования в качестве вяжущего портландцемента с добавками сульфатированных клинкеров. Установлено, что при гидратации вяжущего образуются алюминат и железистый эттрингит, которые усиливают твердеющую структуру камня, повышают его прочностные свойства и устойчивость к коррозионному действию сульфатов.

195

Исследование возможности создания универсальной комплексной добавки к сухим смесям

Аннотация: Основной задачей исследования было получение эффективного компонентного состава сухой строительной смеси с применением комплексной добавки. В данной работе определяли удельную поверхность ангидритного вяжущего. Он оптимален для придания смесям требуемых характеристик. Изготовление опытных составов производилось по заранее подобранным рецептурам. Из них путем проведенных испытаний были выявлены наиболее эффективные. Установлен состав модифицированного ангидритного вяжущего. Он должен был соответствовать справочным требованиям к заливочным смесям. Сформулирован вывод о способности добавок влиять на технологические и физико-механические свойства закладочных смесей.

Он оптимален для придания смесям требуемых характеристик. Изготовление опытных составов производилось по заранее подобранным рецептурам. Из них путем проведенных испытаний были выявлены наиболее эффективные. Установлен состав модифицированного ангидритного вяжущего. Он должен был соответствовать справочным требованиям к заливочным смесям. Сформулирован вывод о способности добавок влиять на технологические и физико-механические свойства закладочных смесей.

177

Наноразмерный контроль структуры гидратированного портландцемента

Аннотация: Долговечность цементосодержащих строительных материалов, как и самого цементного камня, зависит от их влагостойкости, морозостойкости, коррозионной стойкости. Все эти свойства определяются не только составом исходного клинкера, но и структурной организацией на микро- и наноуровне гидратированного портландцемента. В данной работе методом малоуглового рассеяния нейтронов определены структурные параметры гидратированных портландцементных композиций на наноуровне: распределение по размерам наночастиц гидрата силиката кальция, средний радиус наночастиц, фрактальная размерность. Показано, что введение модифицирующих нанодобавок в портландцемент влияет на структурные параметры цементного камня. Использовались следующие нанодобавки: искусственного (альфа-оксид алюминия, гамма-оксид алюминия) и техногенного (карбонатные и алюмощелочные шламы) происхождения, а также комплексные нанодобавки, содержащие поверхностно-активные вещества. Прослежены изменения структурных параметров портландцемента с нанодобавками в процессе гидратации. Показано, что использование нанодобавок позволяет на наноуровне управлять процессом формирования структуры гидратированного портландцемента, напрямую влиять на значения структурных параметров и, в конечном счете, на свойства цементного камня.

Показано, что введение модифицирующих нанодобавок в портландцемент влияет на структурные параметры цементного камня. Использовались следующие нанодобавки: искусственного (альфа-оксид алюминия, гамма-оксид алюминия) и техногенного (карбонатные и алюмощелочные шламы) происхождения, а также комплексные нанодобавки, содержащие поверхностно-активные вещества. Прослежены изменения структурных параметров портландцемента с нанодобавками в процессе гидратации. Показано, что использование нанодобавок позволяет на наноуровне управлять процессом формирования структуры гидратированного портландцемента, напрямую влиять на значения структурных параметров и, в конечном счете, на свойства цементного камня.

159

Изготовление и механическое поведение портландцементных растворов, армированных волокнами Ичу

Реферат: Были изготовлены армированные портландцементные растворы с использованием смеси цемента типа I, мелкого песка, Ичу (в переменных процентных соотношениях) и воды, удалось проверить влияние добавки волокон Ичу на механическую реакцию при одноосном сжатии цементного камня. изучены минометы. Найденные механические результаты выявили систематическое снижение максимального механического сопротивления за счет увеличения объема волокон Ичу, добавляемых в исследуемые растворные смеси, с другой стороны, большая степень деформации наблюдалась в растворных смесях с большим количеством добавленных волокон Ичу. , достигая значения деформации до 10%. Максимальные найденные значения сопротивления составили от 0,4 до 3,6 МПа для образцов с добавлением 16 и 4 об.% Ичу соответственно. Микроструктура исследованных растворов состояла из сплошной фазы цементного вяжущего с частицами песка и короткими волокнами Ичу, диспергированными в фазе вяжущего. Реальная плотность и средняя пористость растворов, армированных Ичу, составила 2,59.г/см3 и 41% соответственно.

изучены минометы. Найденные механические результаты выявили систематическое снижение максимального механического сопротивления за счет увеличения объема волокон Ичу, добавляемых в исследуемые растворные смеси, с другой стороны, большая степень деформации наблюдалась в растворных смесях с большим количеством добавленных волокон Ичу. , достигая значения деформации до 10%. Максимальные найденные значения сопротивления составили от 0,4 до 3,6 МПа для образцов с добавлением 16 и 4 об.% Ичу соответственно. Микроструктура исследованных растворов состояла из сплошной фазы цементного вяжущего с частицами песка и короткими волокнами Ичу, диспергированными в фазе вяжущего. Реальная плотность и средняя пористость растворов, армированных Ичу, составила 2,59.г/см3 и 41% соответственно.

377

Влияние структуры зерна цемента на физико-механические свойства цемента.

Аннотация: В работе представлено исследование морфологических характеристик частиц цемента и выявлено влияние структуры зернового состава цемента на физико-механические свойства цемента. В эксперименте использовались следующие портландцементы производства ООО «Раздан Цемент Корпорейшн» с пределом прочности при сжатии 52,5 МПа и 42,5 МПа и гидравлическими добавками до 20% и более 20%: ЦЕМ II/ А-П 42 ,5N, CEM II/ B-P 42,5N, CEM II/A-Q 42,5N, CEM II/B-Q, CEM II/A-L 42,5N, CEM II/B-L 42,5N, CEM II/A-M 42,5N, CEM II /B-M, CEM III/A-S 42,5N и CEM III/B-S 42,5N. Распределение зерен во всех образцах исследовано с помощью лазерного анализатора CILAS. Микроскопический анализ всех фракций был проведен с помощью оптического микроскопа Джеймса Свифта. Данные зерновые составы прошли химический анализ на соответствие требованиям межгосударственного стандарта ISO 5382-2019.и стандарты ASTM C114-18. Экспериментальные исследования и анализы показывают, что наибольшее значение водоцементного отношения — В/Ц = 0,7 имеют цементы с микрокремнеземом, наибольшее по объему сжатие имеют цементы с вулканическим шлаком — 4 мм, начало периода схватывания самое продолжительное. у известняковых цементов — t = 140 минут, за ними следуют микрокремнеземные цементы, а на третьем месте искусственные шлаковые цементы, результаты которых следующие: 130; 124 минуты.

В эксперименте использовались следующие портландцементы производства ООО «Раздан Цемент Корпорейшн» с пределом прочности при сжатии 52,5 МПа и 42,5 МПа и гидравлическими добавками до 20% и более 20%: ЦЕМ II/ А-П 42 ,5N, CEM II/ B-P 42,5N, CEM II/A-Q 42,5N, CEM II/B-Q, CEM II/A-L 42,5N, CEM II/B-L 42,5N, CEM II/A-M 42,5N, CEM II /B-M, CEM III/A-S 42,5N и CEM III/B-S 42,5N. Распределение зерен во всех образцах исследовано с помощью лазерного анализатора CILAS. Микроскопический анализ всех фракций был проведен с помощью оптического микроскопа Джеймса Свифта. Данные зерновые составы прошли химический анализ на соответствие требованиям межгосударственного стандарта ISO 5382-2019.и стандарты ASTM C114-18. Экспериментальные исследования и анализы показывают, что наибольшее значение водоцементного отношения — В/Ц = 0,7 имеют цементы с микрокремнеземом, наибольшее по объему сжатие имеют цементы с вулканическим шлаком — 4 мм, начало периода схватывания самое продолжительное. у известняковых цементов — t = 140 минут, за ними следуют микрокремнеземные цементы, а на третьем месте искусственные шлаковые цементы, результаты которых следующие: 130; 124 минуты. Обобщенные данные показывают, что микрокремнеземные цементы имеют самый высокий предел прочности при сжатии среди цементов с таким же процентным содержанием добавок — 48,87 МПа.

Обобщенные данные показывают, что микрокремнеземные цементы имеют самый высокий предел прочности при сжатии среди цементов с таким же процентным содержанием добавок — 48,87 МПа.

31

Оценка влияния вида наполнителей на свойства цементных растворов

Аннотация: Цементные растворы имеют множество назначений в различных сферах гражданского строительства, таких как сборное строительство, стабилизация грунта и восстановление конструкций. Использование наполнителей в качестве компонента цементных растворов находит все более широкое применение. Включение таких наполнителей не только улучшает свойства растворов в свежем и затвердевшем состоянии, но также способствует обезуглероживанию растворов за счет уменьшения количества портландцемента, тем самым снижая углеродный след материалов для растворов. Целью данного исследования является оценка влияния различных наполнителей на свойства цементных растворов. В данном исследовании использовались три различных наполнителя: технический известняк, технический чистый доломит, доломитовая каменная пыль. Эти наполнители оценивали по их влиянию на растекаемость, текучесть, сцепление и прочность на сжатие через 3, 7 и 28 дней. Результаты показывают, что свойства раствора в свежем виде зависели от типа наполнителей. Доломитовая карьерная пыль улучшила удобоукладываемость и текучесть в большей степени, чем промышленный известняк и доломит. Прочность на сжатие цементных растворов при введении наполнителей существенно не изменилась. Тем не менее, образцы цементного раствора, включающие карьерную пыль, показали немного более высокую прочность на сжатие в течение 28 дней, чем другие образцы, хотя та же самая смесь имела более низкую прочность на сжатие в течение 1 дня, чем другие смеси. В этом исследовании подчеркиваются преимущества использования карьерной пыли в вяжущих на основе цемента без ущерба для производительности.

Эти наполнители оценивали по их влиянию на растекаемость, текучесть, сцепление и прочность на сжатие через 3, 7 и 28 дней. Результаты показывают, что свойства раствора в свежем виде зависели от типа наполнителей. Доломитовая карьерная пыль улучшила удобоукладываемость и текучесть в большей степени, чем промышленный известняк и доломит. Прочность на сжатие цементных растворов при введении наполнителей существенно не изменилась. Тем не менее, образцы цементного раствора, включающие карьерную пыль, показали немного более высокую прочность на сжатие в течение 28 дней, чем другие образцы, хотя та же самая смесь имела более низкую прочность на сжатие в течение 1 дня, чем другие смеси. В этом исследовании подчеркиваются преимущества использования карьерной пыли в вяжущих на основе цемента без ущерба для производительности.

171

Огнезащитные штукатурные растворы на основе вспученного вермикулита и вулканического пепла

Аннотация: Представлены результаты исследований по разработке огнезащитных композиционных цементных растворных смесей на вспученном вермикулите и вулканическом пепле с применением полифункциональной добавки Д-5. Предложены составы огнезащитных композиционных растворов, позволяющие значительно улучшить физико-механические свойства растворных смесей и растворов. Введение в растворные смеси многофункциональной добавки Д-5 позволяет улучшить свойства композиционных растворных смесей и улучшить характеристики раствора. Замена мелкодисперсной фракции вспученного вермикулита d<0,63 мм вулканическим пеплом по объему в растворных смесях не вызывает заметного повышения плотности растворов, при этом их прочностные характеристики увеличиваются. Разработанные композиционные растворные смеси соответствуют требованиям ГОСТ 28013–9.8 и имеют низкую себестоимость за счет использования вулканического пепла.

Предложены составы огнезащитных композиционных растворов, позволяющие значительно улучшить физико-механические свойства растворных смесей и растворов. Введение в растворные смеси многофункциональной добавки Д-5 позволяет улучшить свойства композиционных растворных смесей и улучшить характеристики раствора. Замена мелкодисперсной фракции вспученного вермикулита d<0,63 мм вулканическим пеплом по объему в растворных смесях не вызывает заметного повышения плотности растворов, при этом их прочностные характеристики увеличиваются. Разработанные композиционные растворные смеси соответствуют требованиям ГОСТ 28013–9.8 и имеют низкую себестоимость за счет использования вулканического пепла.

133

Исследование влияния комбинированного вяжущего на основе портландцемента и извести на свойства неавтоклавных силикатных материалов, модифицированных синтетическим кристаллическим наполнителем

Аннотация: Среди большого разнообразия применяемых в настоящее время стеновых строительных материалов и изделий можно выделить силикатные изделия автоклавного твердения. Для получения силикатных материалов автоклавного твердения в основном применяют известково-кремнеземные вяжущие. Процесс отверждения такого вяжущего осуществляется в среде водяного пара при высокой температуре и давлении. Актуально использование в технологии определенного вида силикатных материалов с сырьем, обеспечивающим твердение с пониженными параметрами гидротермального синтеза, что позволит получать стеновые силикатные материалы в неавтоклавных условиях. Это можно сделать за счет использования глинистых пород незавершенной стадии минералообразования. В ходе исследований изучено влияние комбинированного вяжущего на основе портландцемента и извести на свойства неавтоклавных силикатных материалов, модифицированных синтетическим кристаллическим наполнителем. Установлено, что введение синтетического кристаллического наполнителя в виде искусственных гидросиликатов кальция позволяет увеличить наличие кристаллической фазы, образующейся за счет гидратации клинкерных минералов на ранних стадиях твердения, и, как следствие, повысить эксплуатационные свойства получаемых композитов.

Для получения силикатных материалов автоклавного твердения в основном применяют известково-кремнеземные вяжущие. Процесс отверждения такого вяжущего осуществляется в среде водяного пара при высокой температуре и давлении. Актуально использование в технологии определенного вида силикатных материалов с сырьем, обеспечивающим твердение с пониженными параметрами гидротермального синтеза, что позволит получать стеновые силикатные материалы в неавтоклавных условиях. Это можно сделать за счет использования глинистых пород незавершенной стадии минералообразования. В ходе исследований изучено влияние комбинированного вяжущего на основе портландцемента и извести на свойства неавтоклавных силикатных материалов, модифицированных синтетическим кристаллическим наполнителем. Установлено, что введение синтетического кристаллического наполнителя в виде искусственных гидросиликатов кальция позволяет увеличить наличие кристаллической фазы, образующейся за счет гидратации клинкерных минералов на ранних стадиях твердения, и, как следствие, повысить эксплуатационные свойства получаемых композитов. Введение в сырьевую смесь извести позволит дополнительно компенсировать недостаток ионов кальция в течение всего процесса твердения неавтоклавных силикатных композитов на основе алюмосиликатного сырья и портландцемента.

Введение в сырьевую смесь извести позволит дополнительно компенсировать недостаток ионов кальция в течение всего процесса твердения неавтоклавных силикатных композитов на основе алюмосиликатного сырья и портландцемента.

127

Фиброгипсоцементно-вермикулитобетонные композиты с использованием вулканического пепла

Аннотация: Рассмотрены фиброгипсоцементно-вермикулитобетонные композиты с применением гипса, портландцемента, вулканического пепла, вспученного вермикулита и базальтовых волокон. Представлены результаты исследований составов и физико-механических свойств фиброгипсоцементно-вермикулитобетонных композитов, зависимости характеристик композита от армирования базальтовыми волокнами. Представлены графические интерпретации уравнений регрессии для прочности композитов на сжатие и изгиб.

67

Влияние соединений двухкальциевого силиката и трехкальциевого алюмината в различных местных марках цемента на прочность на сжатие обычного бетона

Аннотация: Способность бетона формовать сложные формы и универсальность составляющих его материалов сделали бетон наиболее предпочтительным строительным материалом. Однако в развивающихся странах, таких как Нигерия, низкое качество бетона входит в число распространенных причин обрушения зданий. Таким образом, в данном исследовании изучалось влияние химических соединений четырех широко используемых местных марок обыкновенного портландцемента на прочность при сжатии обычного бетона. Цемент был обозначен марками A, B, C и D соответственно, в то время как все другие составляющие материалы в этом исследовании оставались неизменными. Метод спектрофотометра прямого считывания HACH DR 200 использовался для анализа состава оксида в каждом из образцов цемента, а формула состава Bogue использовалась для оценки составов соединений в образцах цемента. Расчетная пропорция смеси 1:2:4 (цемент: песок: гранит) при водоцементном отношении (В/Ц) 0,6 была использована для производства бетона с расчетной расчетной прочностью 25 Н/мм 9 .0097 2 . Также определяли время начального и конечного схватывания образцов цемента и удобоукладываемость бетонных смесей. Сорок восемь (48) кубических образцов были отлиты и испытаны на прочность на сжатие через 3, 7, 14 и 28 дней отверждения, соответственно, с использованием бетонных кубов размером 150 мм.

Однако в развивающихся странах, таких как Нигерия, низкое качество бетона входит в число распространенных причин обрушения зданий. Таким образом, в данном исследовании изучалось влияние химических соединений четырех широко используемых местных марок обыкновенного портландцемента на прочность при сжатии обычного бетона. Цемент был обозначен марками A, B, C и D соответственно, в то время как все другие составляющие материалы в этом исследовании оставались неизменными. Метод спектрофотометра прямого считывания HACH DR 200 использовался для анализа состава оксида в каждом из образцов цемента, а формула состава Bogue использовалась для оценки составов соединений в образцах цемента. Расчетная пропорция смеси 1:2:4 (цемент: песок: гранит) при водоцементном отношении (В/Ц) 0,6 была использована для производства бетона с расчетной расчетной прочностью 25 Н/мм 9 .0097 2 . Также определяли время начального и конечного схватывания образцов цемента и удобоукладываемость бетонных смесей. Сорок восемь (48) кубических образцов были отлиты и испытаны на прочность на сжатие через 3, 7, 14 и 28 дней отверждения, соответственно, с использованием бетонных кубов размером 150 мм.

Наиболее часто в данной категории находят применение цементно-известковые смеси.

Наиболее часто в данной категории находят применение цементно-известковые смеси.