Рваный гиперпрессованный кирпич: Гиперпрессованный рваный кирпич / Статьи

Содержание

Гиперпрессованный кирпич. Состав, плюсы и минусы

Главная страница

Статьи

Кирпич

Гиперпрессованный кирпич – лидер по прочности и морозоустойчивости

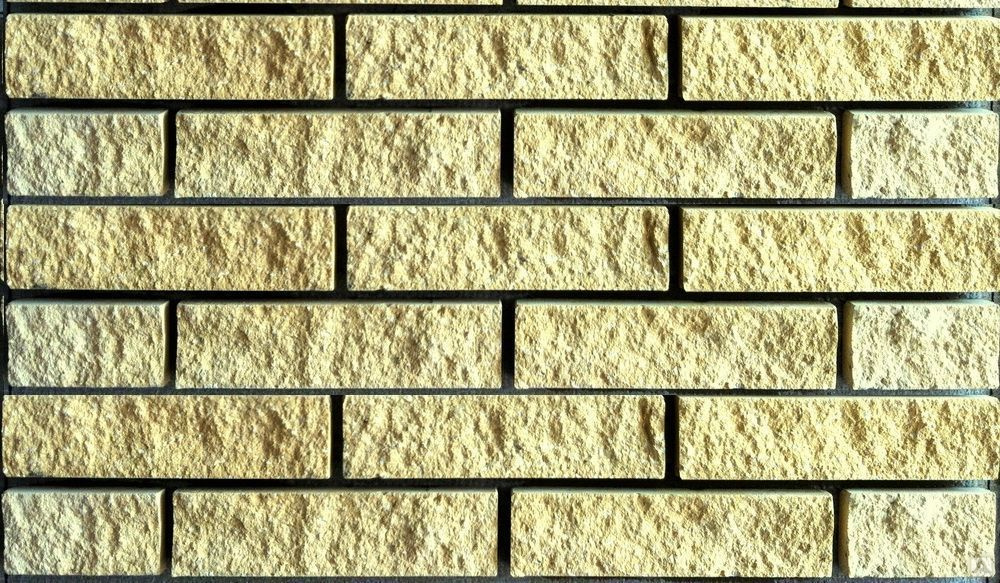

Гиперпрессованный кирпич, напоминающий рваный камень, всё чаще можно увидеть в Самаре и самарской области. Для облицовки его выбирают те, кто хочет выделиться среди однообразия домов из красного кирпича.

Гиперпрессованный кирпич производят безобжиговым методом. В основе гиперпрессования – процесс «холодной сварки», который происходит при прессовании под высоким давлением известняковых пород (предварительно мелко измельченных) с небольшим количеством воды и цемента (до 10%).

Технология пришла к нам из Европы, где она получила развитие после Второй Мировой войны. В России применяется с 1989 года. Позволяет получать полнотелые цветные лицевые кирпичи как гладкой фактуры, так и имитирующие фактуру дикого камня.

Состав гиперпрессованного кирпича

В состав гиперпрессованного кирпича входят экологически чистые материалы:

-

дробленый известняк, марка прочности до М-600, равномерный светло-серый цвет, фракция до 3 мм. Используется известняк Жигулевского карьера «Богатырь»;

Используется известняк Жигулевского карьера «Богатырь»;

-

портланд-цемент М-500; -

железоокисные пигменты, стойкие к воздействию окружающей среды.

8 причин выбрать для строительства гиперпрессованный кирпич

-

Это экологически чистый материал, в отличие от силикатного кирпича не используются силикатный песок и известь. -

Точность размеров – отклонения не превышают полмиллиметра. Идеальный вид стены и быстрая кладка. -

Долговечность, показатель морозостойкости такого кирпича – F-200. Это означает способность выдерживать 200 циклов замораживания-оттаивания. В средней полосе России это означает примерно 30 лет без признаков разрушения. То есть, такой кирпич в буквальном смысле слова будет как новый в течение 30 лет, и только по прошествии этого времени начнут появляться первые признаки разрушения.

-

Низкое водопоглощение – чтобы сырость не проникала внутрь здания, кирпич не должен впитывать много влаги. -

Высокая стойкость к факторам внешней среды – не выгорает на солнце, не боится снега, града, воды, высоких и низких температур. -

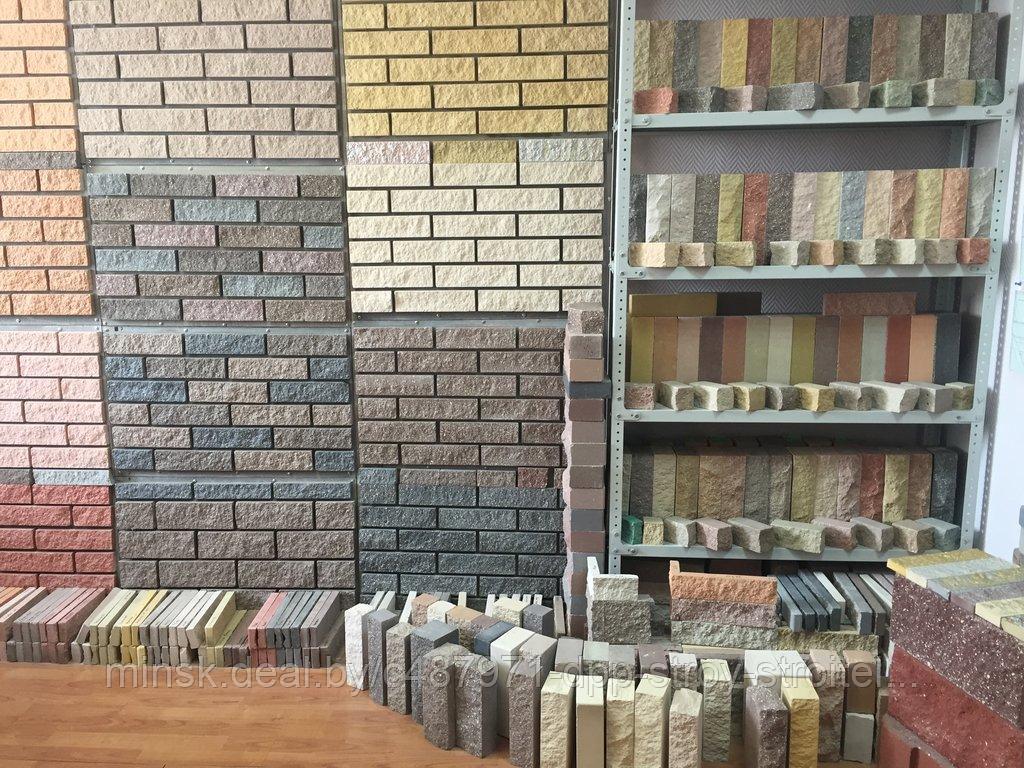

Цвет на любой вкус: красный, белый, шоколадный, терракот, чёрный. Предлагаем вам выбрать из 13 цветов! -

Разнообразие форм и размеров – в нашем интернет-магазине представлено 22 типоразмера гиперпрессованного кирпича. -

Различные фактуры – гладкий кирпич, изысканно-простой с грубыми краями, имитирующая грубый камень текстура «скала», или «бархат» — слегка шероховатый.

Недостатки гиперпрессованного кирпича

-

Большой вес нужно учитывать при расчёте нагрузки на фундамент.

-

Высокий показатель теплопроводности, близкий по значению к природному камню. Этот материал считается холодным и требует дополнительного утепления.

Выводы

Декоративный кирпич, произведенный методом гиперпрессования, идеально подходит для использования при кладке цоколя и при выполнении облицовки фасада. Выдерживает большие нагрузки, в течение долгого времени не теряет физические и эстетические свойства. Практически по всем параметрам, кроме теплопроводности, превосходит клинкерный кирпич. Не является «тёплым» материалом, требует дополнительного утепления.

Компания АТЛАНТА24.РУ является официальным представителем завода-производителя в Самаре. В нашем выставочном зале Вы можете посмотреть и приобрести рустированный кирпич по цене производителя, не переплачивая посредникам. Посмотреть все варианты гиперпрессованного кирпича.

Цвета гиперпресованного кирпича

Гиперпрессованный кирпич выпускается в 51 варианте оттенка. В этой статье собрали для вас подборку самых популярных цветов кирпича. Для удобства сгруппировали по основным цветам.

В этой статье собрали для вас подборку самых популярных цветов кирпича. Для удобства сгруппировали по основным цветам.

Преимущества покупки кирпича у нас

6 преимуществ покупки облицовочного кирпича для фасада в нашей компании

Сертификаты и паспорта качества на кирпич

Для нас важно качество продукции, которую мы предлагаем. Кирпич, представленный на нашем сайте, соответствует требованиям ГОСТ. Это подтверждено сертификатами и паспортами качества.

Узоры кладки облицовочного кирпича. Фото объектов

Предлагаем Вам посмотреть различные цветовые варианты облицовки домов кирпичом.

Оформляем фасад дома гиперпрессованнным кирпичом

Фасад дома отражает характер владельца. Если Вы хотите отличаться, обратите внимание на гиперпрессованный кирпич. Он предоставляет простор для фантазии. Вы можете купить кирпич традиционных цветов, или выбрать необычные цвета.

Если Вы хотите отличаться, обратите внимание на гиперпрессованный кирпич. Он предоставляет простор для фантазии. Вы можете купить кирпич традиционных цветов, или выбрать необычные цвета.

Баварская кладка облицовочного кирпича: схемы

Баварская кладка использует игру с цветом кирпича. В классическом варианте используются кирпичи красно-коричневой гаммы, до 8 цветов одновременно. Однако в современном строительстве уместно также оригинальное сочетание совсем разных цветов.

Возврат к списку

Кирпич Гиперпрессованный По Типу Рваный Камень

Главная / Станок для кирпича / Гиперпрессованный кирпич / Кирпич Гиперпрессованный По Типу Рваный Камень

Исходными компонентами, для получения декоративного рваного гиперпрессованного кирпича, как вариант, применяются портландцемент ПЦ1-500, гранитный щебень фракции 2-5 мм, отсевы мягких пород (известняк, доломит, мрамор) и твердых пород (гранит, базальт), а также вторичные продукты (например, золошлаковая смесь, доменный гранулированный шлак), вода, пигменты и добавки-модификаторы для ускорения созревания и предоставление необходимых свойств готовому продукту.

По нормативно-технической документацией к облицовочным (фактурным) бетонным изделиям выдвигаются следующие требования:

- прочность при сжатии не менее 25 МПа;

- морозостойкость не менее F25;

- водопоглощение в пределах 6-10%;

- равномерность окраса и фактуры поверхности партии изделий.

С целью производства гиперпрессованных изделий для последующего получения кирпичей и блоков по типу рваный камень с необходимыми свойствами применяют жесткую бетонную смесь следующего базового состава: цемент, песок кварцевый, отсев гранитный, щебень гранитный (1:1,9:2,45:1,1), при водоцементном соотношении = 0,34, содержание железооксидного пигмента Bayferrox® 110 фирмы LANXESS Deutschland GmbH — 3%.

Для улучшения свойств смеси для гиперпрессования использовали комплексную добавку многофункционального назначения Murasan BWA 14 «MC-Bauchemia» в количестве 0,2-0,6% от массы портландцемента. Введение такой добавки способствует повышению связности бетонной смеси, ее формовочной способности и способности к уплотнению, уменьшает налипание смеси на формовочные элементы во время прессования изделия и снижает внутреннее трение, что способствует также и уменьшению износа оборудования. При этом также уменьшаются затраты энергии на процесс формирование искусственного камня, ускоряется набор ним прочности особенно в ранние сроки, повышается плотность и однородность прессованных изделий, качество их поверхности.

При этом также уменьшаются затраты энергии на процесс формирование искусственного камня, ускоряется набор ним прочности особенно в ранние сроки, повышается плотность и однородность прессованных изделий, качество их поверхности.

Использование указанной добавки в количестве 0,4-0,6% от массы цемента позволяет получить цветные бетоны класса В25 с достаточной морозостойкостью и водопоглощением менее 10%. Следует также отметить возможность получения бетона требуемой прочности без использования камеры тепловлажностной обработки для ускорения набора прочности. Исключение из технологического процесса этапа пропаривания бетона способствует не только уменьшению энергозатрат, но улучшает механические свойства гиперпрессованного кирпича за счет создания бездефектной микроструктуры и таким образом и повышение конечной прочности. Введение в состав бетонной смеси комплекса Murasan BWA 14 в количестве 0,4-0,6% от массы цемента позволяет повысить прочность через 1 сутки твердения на 38-45%, а на 28 сутки на 25-35% соответственно (табл. 1).

1).

Рис. 1. Влияние добавки Murasan BWA 14 на прочность гиперпрессованного кирпича

Формования изделий из жестких бетонных смесей осуществляют по технологии гиперпрессования на гидравлическом прессе. Получение качественных бетонных изделий с колотой поверхностью связано с необходимостью набора бетоном прочности (не менее 25 МПа), что предусматривает выдерживание изделий после формования при соответствующей влажности в течение определенного времени. Хрупкий характер разрушения материала без пластических деформаций обеспечивается также за счет достижения однородности материала путем подбора определенного состава и интенсивного перемешивания бетонной смеси.

Придание рваной скальной фактуры гиперпрессованным облицовочным кирпичам и блокам выполнялось с помощью гидравлических колунов. Раскалывание происходит под давлением 120 тонн по принципу гильотины при осуществлении движения сверху вниз.

Частичная замена портландцемента карбонатным наполнителем микродоломитом в количестве 10% и части гранитного отсева карбонатным заполнителем до 30% позволяет получить бетоны прочностью при сжатии от 30 до 40 МПа. Повышение прочности при сжатии коррелирует с повышением прочности при изгибе от 3,6 до 5,7 МПа с сохранением необходимой морозостойкости (выше 35 циклов). Водостойкость такого кирпича составляет 0,98-1. Приведенные данные свидетельствуют о возможности получения фасадного кирпича рваной фактуры за счет обеспечения хрупкого характера разрушения искусственного камня. Вместе с этим такие изделия характеризуются достаточной прочностью и долговечностью, что позволяет их применять в ландшафтном дизайне и фасадных работах.

Повышение прочности при сжатии коррелирует с повышением прочности при изгибе от 3,6 до 5,7 МПа с сохранением необходимой морозостойкости (выше 35 циклов). Водостойкость такого кирпича составляет 0,98-1. Приведенные данные свидетельствуют о возможности получения фасадного кирпича рваной фактуры за счет обеспечения хрупкого характера разрушения искусственного камня. Вместе с этим такие изделия характеризуются достаточной прочностью и долговечностью, что позволяет их применять в ландшафтном дизайне и фасадных работах.

Результаты исследований когезионной прочности (по прочности при растяжении) цементного камня с карбонатным заполнителем, которые фиксируют достаточно высокие значения этого показателя — 7,4 МПа в возрасте 3 месяцев и 8,7 МПа через 6 месяцев, что значительно превышает такой показатель при использовании таких инертных пород, как гранит и диабаз.

Важным фактором создания декоративных изделий для повышения архитектурной выразительности зданий и сооружений является придание им окраски определенной интенсивности, в том числе как для получения окрашивания в один цвет, так и создание градиента цвета по поверхности конструкции. Известно, что интенсивность окраски гиперпрессованного кирпича повышается с увеличением содержания в его составе тонкодисперсной фракции цемента, а также серый цвет обычного портландцемента приглушает цвета бетона, поэтому для достижения чистых ярких тонов и оттенков бетонных изделий используют только белый цемент, особенно это относится к получению изделий светлых тонов, зеленого и голубого цветов.

Известно, что интенсивность окраски гиперпрессованного кирпича повышается с увеличением содержания в его составе тонкодисперсной фракции цемента, а также серый цвет обычного портландцемента приглушает цвета бетона, поэтому для достижения чистых ярких тонов и оттенков бетонных изделий используют только белый цемент, особенно это относится к получению изделий светлых тонов, зеленого и голубого цветов.

Серо-черная гамма цветов бетонов не зависит от типа цемента — белого или серого, но насыщенный черный цвет гиперпрессованного кирпича можно получить только на белом цементе. Изменение типа или поставщика цемента также влияет на отклонение в окраске поверхности изделий и конструкции в целом. В связи с этим были проведены исследования изменения относительной интенсивности окраски в зависимости от содержания микродоломитового наполнителя и доломитовой песка в составе гиперпрессованного кирпича, а также содержания железооксидного пигмента (табл. 2).

Относительную прочность определяли в отношении прочности бездобавочного бетона, а относительную интенсивность окраски — визуально, по сравнению с наиболее интенсивно окрашенным бетоном, который содержит максимальное количество карбонатных добавок. Полученные результаты свидетельствуют о том, что введение карбонатных компонентов белого цвета в состав бетона, при наличии железооксидного пигмента (в ограниченном количестве) вместе с пластифицирующей добавкой способствует повышению интенсивности его окраски и не оказывает существенное влияние на показатели прочности. Вместе с тем, наблюдается некоторое снижение прочности бетона с повышением содержания карбонатных добавок к соответствующего количества (микро доломита — более 8%, доломитовой песка — более 40%).

Полученные результаты свидетельствуют о том, что введение карбонатных компонентов белого цвета в состав бетона, при наличии железооксидного пигмента (в ограниченном количестве) вместе с пластифицирующей добавкой способствует повышению интенсивности его окраски и не оказывает существенное влияние на показатели прочности. Вместе с тем, наблюдается некоторое снижение прочности бетона с повышением содержания карбонатных добавок к соответствующего количества (микро доломита — более 8%, доломитовой песка — более 40%).

Рис. 2. Зависимость относительной интенсивности окраски и относительной прочности гиперпрессованного кирпича от содержания микродоломита и доломитового заполнителя

Приведенные результаты исследований коррелируют с данными, приведенными в рассмотренных выше литературных источниках, позволяет сделать следующее обобщение. Получение долговечных и прочных облицовочных гиперпрессованных блоков и кирпичей с фактурой под рваный камень, может достигаться прессованием жестких бетонных смесей, модифицированных пластифицирующими добавками и добавлением доломитовых наполнителей, которые позволяют решить проблемы ресурсосбережения не только за счет экономии цемента, но и получения крепких, долговечных и надежных изделий, с лицевая поверхностью напоминающй природный камень за счет создания скальной фактуры поверхности изделий при использовании гидравлических колунов.

Рваный кирпич и блок обычно применяют для отделки стен, облицовки подпорных стенок, устройства заборов, колонн и других конструкционных и архитектурных элементов зданий и сооружений. В зависимости от вида материала несущей конструкции, выполнение облицовки фасада можно осуществлять как параллельно с возведением стен, так и уже существующего строения.

Выводы по технологии получения рваного кирпича

Получение вибропрессованных бетонных изделий для ограждающих конструкций скальной фактуры, аналогичной фактуре поверхности образуется при обработке горных пород, возможно при создании условий для хрупкого характера разрушения без пластических деформаций. Такие условия связаны с необходимостью набора материалом прочности не менее 25 МПа, что обеспечивается такими технологическими параметрами, как определенный состав смеси, параметры прессования изделий и их созревания при определенной влажности. Важным фактором является обеспечение однородности материала не только за счет тщательного подбора определенного состава, но и интенсивного перемешивания бетонной смеси.

Введение в смесь для гиперпрессования наполнителя в виде микродоломита вместо части обычного портландцемента в количестве до 8% и доломитового заполнителя (до 40%) фракции 2,5-3 мм на замену части гранитного отсева фракции 2,5-5 мм обеспечивает не только повышение интенсивности окраски изделий, но и увеличение прочности гиперпрессованного кирпича при сжатии и изгибе без уменьшения водостойкости и морозостойкости. Получение таких изделий позволяет ограниченного применения природных ресурсов для получения долговечных и надежных изделий при создании ограждающих конструкций определенной эстетичности, существенно влияет на ресурсосбережение и экологию окружающей среды.

плюсы и минусы гиперпрессованных изделий, кирпича полусухого прессования, отзывы строителей

- Характеристики и состав

- Технология производства

- Преимущества и недостатки

- Разновидности

- Возможности приложения

- Отзывы строителей

Гиперпрессованный кирпич является универсальным строительно-отделочным материалом и широко применяется для строительства зданий, облицовки фасадов и отделки малых архитектурных форм. Материал появился на рынке в конце прошлого века и практически сразу стал очень популярным и востребованным.

Материал появился на рынке в конце прошлого века и практически сразу стал очень популярным и востребованным.

Характеристики и состав

Кирпич гиперпрессованный — искусственный камень, для изготовления которого используются гранитный отсев, ракушечник, вода и цемент. Цемент в таких составах выступает связующим, и его доля по отношению к общей массе обычно составляет не менее 15 %. В качестве сырья могут также использоваться отходы горнодобывающей промышленности и доменный шлак. Цвет изделий зависит от того, какой из этих компонентов будет использоваться. Так, отсев гранита придает серый оттенок, а наличие ракушечника окрашивает кирпич в желтовато-бурые тона.

По своим эксплуатационным характеристикам материал достаточно близок к бетону и отличается высокой прочностью и устойчивостью к агрессивным воздействиям окружающей среды. По своей надежности и долговечности прессованный кирпич ничем не уступает клинкерным моделям и может использоваться в качестве основного строительного материала для возведения капитальных стен. Визуально он чем-то напоминает натуральный камень, благодаря чему получил широкое распространение в оформлении фасадов зданий и заборов. Кроме того, цементный раствор способен хорошо смешиваться с различными пигментами и красителями, что позволяет производить кирпичи широкой цветовой гаммы и использовать их в качестве декоративной облицовки.

Визуально он чем-то напоминает натуральный камень, благодаря чему получил широкое распространение в оформлении фасадов зданий и заборов. Кроме того, цементный раствор способен хорошо смешиваться с различными пигментами и красителями, что позволяет производить кирпичи широкой цветовой гаммы и использовать их в качестве декоративной облицовки.

Основными характеристиками гиперпрессованного кирпича, определяющими его рабочие качества, являются плотность, теплопроводность, водопоглощение и морозостойкость.

- Прочность гиперпрессованного кирпича во многом определяется плотностью материала, которая в среднем составляет 1600 кг/м3. Каждой серии искусственного камня соответствует определенный показатель прочности, который обозначается М (n), где n обозначает прочность материала, которая для бетонных изделий составляет от 100 до 400 кг/см2. Так, модели с индексом М-350 и М-400 обладают лучшими прочностными показателями. Такой кирпич можно использовать для возведения кладки несущих стен строения, тогда как изделия марки М-100 относятся к фасадным моделям и используются только для отделки.

- Не менее важной характеристикой камня является его теплопроводность. От этого показателя зависит теплосберегающая способность материала и возможность его использования для строительства жилых домов. Полнотелые гиперпрессованные модели имеют более низкий показатель теплопроводности, равный 0,43 условных единиц. При использовании такого материала следует учитывать, что он не способен задерживать тепло внутри помещения и будет беспрепятственно выводить его наружу. Это необходимо учитывать при выборе материала для возведения капитальных стен и при необходимости проводить дополнительный комплекс мероприятий по их утеплению. Полопористые модели имеют наибольшую теплопроводность, равную 1,09.условные единицы. В таких кирпичах есть внутренний слой воздуха, не позволяющий теплу уходить за пределы помещения.

- Морозостойкость гиперпрессованных изделий обозначается индексом F(n), где n — количество циклов замораживания-оттаивания, которое материал может перенести без потери основных рабочих качеств.

На этот показатель большое влияние оказывает пористость кирпича, которая в большинстве модификаций колеблется в пределах от 7 до 8%. Морозостойкость некоторых моделей может достигать 300 циклов, что позволяет использовать материал для возведения конструкций в любых климатических зонах, в том числе в районах Крайнего Севера.

На этот показатель большое влияние оказывает пористость кирпича, которая в большинстве модификаций колеблется в пределах от 7 до 8%. Морозостойкость некоторых моделей может достигать 300 циклов, что позволяет использовать материал для возведения конструкций в любых климатических зонах, в том числе в районах Крайнего Севера.

- Водопоглощение кирпича означает, сколько влаги камень может поглотить за определенное время. У прессованного кирпича этот показатель колеблется в пределах 3-7% от общего объема изделия, что позволяет смело использовать материал для наружной отделки фасадов в районах с влажным и морским климатом.

Гиперпрессованный камень выпускается стандартных размеров 250х120х65 мм, а вес одного цельного изделия составляет 4,2 кг.

Технология производства

Гиперпрессование — безобжиговой способ производства, при котором известняк и цемент смешивают, разбавляют водой и хорошо перемешивают после добавления красителя. Метод полусухого прессования предполагает использование очень небольшого количества воды, доля которой не превышает 10% от общего объема сырья. Затем из полученной массы формуют кирпичи пустотелой или полнотелой конструкции и отправляют под 300-тонный гиперпресс. При этом показатели давления достигают 25 МПа.

Метод полусухого прессования предполагает использование очень небольшого количества воды, доля которой не превышает 10% от общего объема сырья. Затем из полученной массы формуют кирпичи пустотелой или полнотелой конструкции и отправляют под 300-тонный гиперпресс. При этом показатели давления достигают 25 МПа.

Далее поддон с заготовками помещается в пропарочную камеру, где изделия выдерживаются при температуре 70 градусов в течение 8-10 часов. На этапе пропаривания цемент успевает набрать необходимую ему влажность, а кирпич приобретает до 70% своей марочной прочности. Остальные 30% продукта собираются в течение месяца после производства, после чего становятся полностью готовыми к употреблению. Однако транспортировать и хранить кирпичи можно сразу, не дожидаясь, пока изделия наберут необходимую прочность.

Кирпич сухопрессованный после производства не имеет цементной пленки, благодаря чему обладает значительно более высокими адгезионными свойствами, чем бетон. Отсутствие пленки повышает самовентиляционную способность материала и позволяет стенам дышать. Кроме того, изделия отличаются ровной поверхностью и правильными геометрическими формами. Это значительно облегчает работу каменщиков и позволяет им делать кладку более аккуратной. На данный момент единый стандарт гиперпрессованного кирпича не разработан. Материал выпускается по нормам, указанным в ГОСТ 6133-9.9 и 53-2007, которые регулируют только размеры и форму изделий.

Кроме того, изделия отличаются ровной поверхностью и правильными геометрическими формами. Это значительно облегчает работу каменщиков и позволяет им делать кладку более аккуратной. На данный момент единый стандарт гиперпрессованного кирпича не разработан. Материал выпускается по нормам, указанным в ГОСТ 6133-9.9 и 53-2007, которые регулируют только размеры и форму изделий.

Достоинства и недостатки

Высокий потребительский спрос на кирпичи сухопрессованные обусловлен рядом неоспоримых достоинств этого материала.

- Повышенная устойчивость камня к экстремальным температурам и повышенной влажности позволяет использовать камень в строительстве и облицовке в любой климатической зоне без ограничений.

- Простота монтажа обусловлена правильными геометрическими формами и ровными краями изделий, что значительно экономит раствор и облегчает работу каменщиков.

- Высокая прочность на изгиб и разрыв отличает гиперпрессованные модели от других видов кирпича.

Материал не подвержен трещинам, сколам и вмятинам и имеет длительный срок службы. Изделия способны сохранять свои эксплуатационные свойства на протяжении двухсот лет.

Материал не подвержен трещинам, сколам и вмятинам и имеет длительный срок службы. Изделия способны сохранять свои эксплуатационные свойства на протяжении двухсот лет.

- Благодаря отсутствию на поверхности кирпича бетонной пленки материал обладает высокой адгезией к цементному раствору и может применяться в любое время года.

- Абсолютная безопасность для здоровья человека и экологическая чистота камня обусловлены отсутствием в его составе вредных примесей.

- Поверхность кирпича грязеотталкивающая, поэтому пыль и копоть не впитываются и не смываются дождем.

- Широкий ассортимент и большое разнообразие оттенков значительно облегчает выбор и позволяет приобрести материал на любой вкус.

К недостаткам гиперпрессованного кирпича можно отнести большой вес материала. Это обязывает нас измерять максимально допустимую нагрузку на фундамент массой кирпичной кладки. Кроме того, камень подвержен умеренной деформации из-за теплового расширения материала, а со временем может начать набухать и трескаться. При этом кладка расшатывается и появляется возможность вытащить из нее кирпич. Что касается трещин, то они могут достигать ширины 5 мм и менять ее в течение дня. Так, при остывании фасада трещины заметно увеличиваются, а при нагревании – уменьшаются. Такая подвижность кирпичной кладки может вызвать множество проблем со стенами, а также с воротами и воротами, сложенными из полнотелого кирпича. Среди минусов также отмечают склонность материала к выгоранию, а также высокую стоимость изделий, достигающую 33 рублей за кирпич.

При этом кладка расшатывается и появляется возможность вытащить из нее кирпич. Что касается трещин, то они могут достигать ширины 5 мм и менять ее в течение дня. Так, при остывании фасада трещины заметно увеличиваются, а при нагревании – уменьшаются. Такая подвижность кирпичной кладки может вызвать множество проблем со стенами, а также с воротами и воротами, сложенными из полнотелого кирпича. Среди минусов также отмечают склонность материала к выгоранию, а также высокую стоимость изделий, достигающую 33 рублей за кирпич.

Разновидности

Классификация гиперпрессованного кирпича происходит по нескольким признакам, основным из которых является функциональное назначение материала. По этому критерию различают три категории камня: рядовой, облицовочный и фигурный (фасонный).

Среди обычных моделей выделяют полнотелые и пустотелые изделия. Первые отличаются отсутствием внутренних полостей, большим весом и высокой теплопроводностью. Такой материал не подходит для строительства жилья, но очень часто используется при возведении арок, колонн и других малых архитектурных форм. Полые модели весят в среднем на 30% меньше своих цельных собратьев и отличаются низкой теплопроводностью и более умеренной температурной деформацией. Такие модели можно использовать для возведения несущих стен домов, однако из-за высокой стоимости они не так часто используются для этих целей.

Полые модели весят в среднем на 30% меньше своих цельных собратьев и отличаются низкой теплопроводностью и более умеренной температурной деформацией. Такие модели можно использовать для возведения несущих стен домов, однако из-за высокой стоимости они не так часто используются для этих целей.

Интересным вариантом гиперпрессованного пустотелого кирпича является модель Лего, имеющая 2 сквозных отверстия диаметром 75 мм каждое. Кирпич получил свое название за внешнее сходство с детским конструктором, в котором для соединения элементов используются вертикальные отверстия. При укладке такого камня в принципе невозможно заблудиться и нарушить порядок. Это позволяет даже неопытным мастерам выполнить идеально ровную кладку.

Кирпич облицовочный выпускается в очень широком ассортименте. Кроме гладких моделей есть интересные варианты, имитирующие натуральный или дикий камень. И если с первыми все более-менее понятно, то вторые называются рваным или сколотым камнем и выглядят очень необычно. Поверхность таких изделий имеет многочисленные сколы и испещрена сетью мелких трещин и выбоин. Это делает материал очень похожим на древние строительные камни, а дома, построенные из него, практически неотличимы от старинных средневековых замков.

Поверхность таких изделий имеет многочисленные сколы и испещрена сетью мелких трещин и выбоин. Это делает материал очень похожим на древние строительные камни, а дома, построенные из него, практически неотличимы от старинных средневековых замков.

Фасонные модели представляют собой гиперпрессованные изделия нестандартных форм и применяются для возведения и декорирования криволинейных архитектурных конструкций.

Еще одним критерием классификации кирпича является его размер. Гиперпрессованные модели доступны в трех традиционных размерах. Длина и высота изделий составляют 250 и 65 мм соответственно, а их ширина может варьироваться. У стандартного кирпича она составляет 120 мм, у ложкового — 85, а у узкого — 60 мм.

Особенности применения

Гиперпрессованные модели являются идеальным материалом для создания сложных рельефных поверхностей и могут подвергаться любой механической обработке. Камень считается настоящей находкой для дизайнеров и позволяет воплощать в жизнь самые смелые решения. Однако при его использовании следует соблюдать ряд рекомендаций. Так, при возведении заборов и фасадов необходимо армировать кладку с помощью оцинкованной сетки с мелкими ячейками. Кроме того, желательно формировать зазоры для теплового расширения, размещая их через каждые 2 см. В целом не рекомендуется использовать полнотелый гиперпрессованный кирпич для возведения несущих стен жилых домов. Для этих целей допускаются только пустотелые обычные модели.

Однако при его использовании следует соблюдать ряд рекомендаций. Так, при возведении заборов и фасадов необходимо армировать кладку с помощью оцинкованной сетки с мелкими ячейками. Кроме того, желательно формировать зазоры для теплового расширения, размещая их через каждые 2 см. В целом не рекомендуется использовать полнотелый гиперпрессованный кирпич для возведения несущих стен жилых домов. Для этих целей допускаются только пустотелые обычные модели.

Когда здание уже построено, в процессе его эксплуатации часто образуются белесые пятна и разводы, которые называют высолами. Причиной их появления является прохождение воды, содержащейся в цементном растворе, через поры камня, при котором происходит осаждение солей на внутренней стороне кирпича. Далее они выходят на поверхность соли и кристаллизуются. Это, в свою очередь, сильно портит внешний вид кладки и общий вид строения.

Для предотвращения или сведения к минимуму появления высолов рекомендуется использовать цемент марки М400, процент растворимых солей в котором очень низкий. Раствор нужно замешивать как можно гуще и стараться не размазывать его по поверхности камня. Кроме того, нежелательно заниматься строительством во время дождя, а после окончания каждого этапа работ нужно накрывать кладку брезентом. Покрытие фасада водоотталкивающими растворами и оснащение построенного здания водосточной системой в кратчайшие сроки также поможет предотвратить появление высолов.

Раствор нужно замешивать как можно гуще и стараться не размазывать его по поверхности камня. Кроме того, нежелательно заниматься строительством во время дождя, а после окончания каждого этапа работ нужно накрывать кладку брезентом. Покрытие фасада водоотталкивающими растворами и оснащение построенного здания водосточной системой в кратчайшие сроки также поможет предотвратить появление высолов.

Если высолы появились, то необходимо смешать 2 ст. ложки 9% уксуса с литром воды и обработать белесые пятна. Уксус можно заменить раствором нашатырного спирта или 5%-ной соляной кислоты. Хорошие результаты дает обработка стен средствами «Фасад-2» и «Типром ОФ». Расход первого препарата составит пол-литра на м2 поверхности, а второго – 250 мл. Если нет возможности обработать фасад, то стоит набраться терпения и подождать пару лет: за это время дождь смоет всю белизну и вернет зданию первозданный вид.

Отзывы строителей

Согласно профессиональному мнению строителей, гиперпрессованные кирпичи обладают отличной адгезией с цементным раствором, превосходя керамические кирпичи на 50-70%. Кроме того, показатель внутрислойной плотности кладки изделий из бетона в 1,7 раза превышает аналогичные значения керамических изделий. Такая же ситуация и с послойной прочностью, она также выше у гиперпрессованного кирпича. Также отмечается высокая декоративная составляющая материала. Дома, облицованные гиперпрессованным камнем, выглядят очень достойно и богато. Также обращает на себя внимание повышенная устойчивость материала к воздействию низких температур и повышенной влажности, что объясняется низким водопоглощением изделий и отличной морозостойкостью.

Кроме того, показатель внутрислойной плотности кладки изделий из бетона в 1,7 раза превышает аналогичные значения керамических изделий. Такая же ситуация и с послойной прочностью, она также выше у гиперпрессованного кирпича. Также отмечается высокая декоративная составляющая материала. Дома, облицованные гиперпрессованным камнем, выглядят очень достойно и богато. Также обращает на себя внимание повышенная устойчивость материала к воздействию низких температур и повышенной влажности, что объясняется низким водопоглощением изделий и отличной морозостойкостью.

Таким образом, гиперпрессованные модели по ряду показателей превосходят другие виды материала и при правильном выборе и грамотном монтаже способны обеспечить прочную и долговечную кладку.

О том, как класть гиперпрессованный кирпич, смотрите в следующем видео.

плюсы и минусы гиперпрессованных изделий, кирпич полусухого прессования, отзывы строителей

Гиперпрессованный кирпич является универсальным строительным и отделочным материалом и широко применяется для возведения зданий, облицовки фасадов и отделки малых архитектурных сооружений формы. Материал появился на рынке в конце прошлого века и практически сразу стал очень популярным и востребованным.

Материал появился на рынке в конце прошлого века и практически сразу стал очень популярным и востребованным.

Характеристики и состав

Кирпич гиперпрессованный — искусственный камень, для изготовления которого используется гранитный отсев, ракушечник, вода и цемент. Цемент в таких составах выступает в качестве вяжущего, и его доля по отношению к общей массе обычно составляет не менее 15%. В качестве сырья также могут использоваться отходы горного производства и доменный шлак. Цвет изделий зависит от того, какой из этих компонентов будет использоваться. Так, устранение гранита дает серый оттенок, а наличие ракушечника окрашивает кирпич в желтовато-коричневый тон.

По своим эксплуатационным характеристикам материал имеет достаточно сходство с бетоном и отличается высокой прочностью и устойчивостью к агрессивным воздействиям окружающей среды. По надежности и долговечности прессованный кирпич ничем не уступает клинкерным моделям и может использоваться в качестве основного строительного материала при возведении капитальных стен. Визуально он чем-то напоминает натуральный камень, благодаря чему широко используется в оформлении фасадов зданий и заборов. Кроме того, цементный раствор способен хорошо смешиваться с различными пигментами и красителями, что позволяет производить кирпич в широкой цветовой гамме и использовать его в качестве декоративной облицовки.

По надежности и долговечности прессованный кирпич ничем не уступает клинкерным моделям и может использоваться в качестве основного строительного материала при возведении капитальных стен. Визуально он чем-то напоминает натуральный камень, благодаря чему широко используется в оформлении фасадов зданий и заборов. Кроме того, цементный раствор способен хорошо смешиваться с различными пигментами и красителями, что позволяет производить кирпич в широкой цветовой гамме и использовать его в качестве декоративной облицовки.

Основными характеристиками гиперпрессованного кирпича, определяющими его рабочие качества, являются плотность, теплопроводность, водопоглощение и морозостойкость.

- Прочность гиперпрессованного кирпича во многом определяется плотностью материала, которая в среднем составляет 1600 кг/м3.

Каждой серии искусственного камня соответствует определенный показатель прочности, который обозначается М (n), где n обозначает прочность материала, которая в бетонных изделиях колеблется от 100 до 400 кг/см2. Так, модели с индексом М-350 и М-400 обладают лучшими прочностными показателями. Такой кирпич можно использовать для возведения кладки несущих стен строения, тогда как изделия марки М-100 относятся к фасадным моделям и используются только для отделки.

Каждой серии искусственного камня соответствует определенный показатель прочности, который обозначается М (n), где n обозначает прочность материала, которая в бетонных изделиях колеблется от 100 до 400 кг/см2. Так, модели с индексом М-350 и М-400 обладают лучшими прочностными показателями. Такой кирпич можно использовать для возведения кладки несущих стен строения, тогда как изделия марки М-100 относятся к фасадным моделям и используются только для отделки.

- Не менее важной характеристикой камня является его теплопроводность. От этого показателя зависит теплосберегающая способность материала и возможность его использования для строительства жилых домов. Полнотелые гиперпрессованные модели имеют более низкий показатель теплопроводности, равный 0,43 условных единиц. При использовании такого материала следует учитывать, что он не способен удерживать тепло внутри помещения и будет беспрепятственно отводить его наружу.

Это следует учитывать при выборе материалов для возведения капитальных стен и при необходимости проводить дополнительный комплекс мероприятий по их утеплению. Наибольшей теплопроводностью, равной 1,09, обладают пустотелые пористые модели.условные единицы. В таких кирпичах есть внутренняя прослойка воздуха, не позволяющая теплу выходить за пределы помещения.

Это следует учитывать при выборе материалов для возведения капитальных стен и при необходимости проводить дополнительный комплекс мероприятий по их утеплению. Наибольшей теплопроводностью, равной 1,09, обладают пустотелые пористые модели.условные единицы. В таких кирпичах есть внутренняя прослойка воздуха, не позволяющая теплу выходить за пределы помещения.

- Морозостойкость гиперпрессованных изделий обозначается индексом F(n), где n — количество циклов замораживания-оттаивания, которые материал может перенести без потери своих основных рабочих качеств. На этот показатель большое влияние оказывает пористость кирпича, которая в большинстве модификаций колеблется в пределах от 7 до 8%. Морозостойкость некоторых моделей может достигать 300 циклов, что позволяет использовать материал для строительства объектов в любых климатических зонах, в том числе в районах Крайнего Севера.

- Водопоглощение кирпича показывает, сколько влаги камень может поглотить за определенное время. Для экструдированного кирпича этот показатель колеблется в пределах 3-7% от общего объема изделия, что позволяет смело использовать материал для наружной отделки фасадов в районах с влажным и морским климатом.

Гиперпрессованный камень выпускается стандартных размеров 250х120х65 мм, а вес одного полнотелого изделия составляет 4,2 кг.

Технология производства

Гиперпрессование – метод производства без обжига, при котором известняк и цемент смешивают, разбавляют водой и хорошо перемешивают после добавления красителя. Метод полусухого прессования предполагает использование очень небольшого количества воды, доля которой не превышает 10% от общего количества сырья. Затем из полученной массы формуют кирпичи пустотелого или полнотелого исполнения и отправляют под 300-тонный гиперпресс. Показатели давления при достижении 25 МПа.

Метод полусухого прессования предполагает использование очень небольшого количества воды, доля которой не превышает 10% от общего количества сырья. Затем из полученной массы формуют кирпичи пустотелого или полнотелого исполнения и отправляют под 300-тонный гиперпресс. Показатели давления при достижении 25 МПа.

Далее лоток с заготовками помещают в пропарочную камеру, где при температуре 70 градусов выдерживают изделия 8-10 часов. На стадии пропаривания цемент успевает набрать необходимую ему влагу, а кирпич приобретает до 70% своей марочной прочности. Остальные 30% продукта получают в течение месяца после изготовления, после чего становятся полностью готовыми к употреблению. Однако транспортировать и хранить кирпичи можно сразу, не дожидаясь, пока изделия наберут необходимую прочность.

Кирпич сухопрессованный после изготовления не имеет цементной пленки, благодаря чему обладает значительно более высокими адгезионными свойствами, чем бетон. Отсутствие пленки повышает способность материала к самовентиляции и позволяет стенам дышать. Кроме того, изделия отличаются гладкой поверхностью и правильными геометрическими формами. Это значительно облегчает работу каменщиков и позволяет сделать кладку более аккуратной. На данный момент единого стандарта на гиперпрессованный кирпич не разработано. Материал выпускается по стандартам, указанным в ГОСТ 6133-9.9 и 53-2007, которые регулируют только размер и форму изделий.

Отсутствие пленки повышает способность материала к самовентиляции и позволяет стенам дышать. Кроме того, изделия отличаются гладкой поверхностью и правильными геометрическими формами. Это значительно облегчает работу каменщиков и позволяет сделать кладку более аккуратной. На данный момент единого стандарта на гиперпрессованный кирпич не разработано. Материал выпускается по стандартам, указанным в ГОСТ 6133-9.9 и 53-2007, которые регулируют только размер и форму изделий.

Достоинства и недостатки

Высокий потребительский спрос на кирпичи бетонные сухопрессованные обусловлен рядом неоспоримых достоинств этого материала.

- Повышенная устойчивость камня к воздействию экстремальных температур и повышенной влажности позволяет использовать камень при строительстве и облицовке в любых климатических зонах без ограничений.

- Простота монтажа объясняется правильными геометрическими формами и ровными краями изделий, что значительно экономит раствор и облегчает работу каменщиков.

- Высокая прочность на изгиб и отрыв выгодно отличает гиперпрессованные модели от других видов кирпича. Материал не подвержен трещинам, образованию сколов и вмятин и имеет длительный срок службы. Изделия способны сохранять свои эксплуатационные свойства на протяжении двухсот лет.

- Благодаря отсутствию на поверхности кирпича бетонной пленки материал обладает высокой адгезией с цементным раствором и может применяться в любое время года.

- Абсолютная безопасность для здоровья человека и экологическая чистота камня обусловлены отсутствием в его составе вредных примесей.

- Поверхность кирпича обладает грязеотталкивающими свойствами, благодаря чему пыль и копоть не впитываются и не смываются дождем.

- Широкий ассортимент и большое разнообразие цветов облегчают выбор и позволяют приобрести материал на любой вкус.

К недостаткам гиперпрессованного кирпича можно отнести большой вес материала. Он обязывает измерять максимально допустимую нагрузку на фундамент при массе кирпичной кладки. Кроме того, камень склонен к умеренной деформации из-за теплового расширения материала, и со временем может начать набухать и трескаться. При этом кладка разрыхляется и появляется возможность вытянуть из нее кирпич. Что касается трещин, то они могут достигать ширины 5 мм и менять ее в течение дня. Так, по мере остывания фасада щели заметно увеличиваются, а при нагреве уменьшаются. Такая подвижность кирпичной кладки может вызвать массу проблем со стенами, а также с калитками и воротами, сложенными из полнотелого кирпича. Среди минусов отмечают склонность материала к выгоранию, а также высокую стоимость изделий, достигающую 33 рублей за кирпич.

Среди минусов отмечают склонность материала к выгоранию, а также высокую стоимость изделий, достигающую 33 рублей за кирпич.

Вид

Классификация гиперпрессованного кирпича происходит по нескольким признакам, основным из которых является функциональное назначение материала. По этому критерию различают три категории камня: рядовой, облицовочный и фигурный (фасонный).

Среди обычных моделей выделяют полнотелые и пустотелые изделия. Первые отличаются отсутствием внутренних полостей, большим весом и высокой теплопроводностью. Для строительства жилья такой материал не подходит, а вот при возведении арок, колонн и других малых архитектурных форм используется очень часто. Полые модели весят в среднем на 30% меньше своих полнотелых собратьев и отличаются низкой теплопроводностью и более умеренной температурной деформацией. Такие модели можно использовать для возведения несущих стен домов, но из-за высокой стоимости их используют для этих целей реже.

Такие модели можно использовать для возведения несущих стен домов, но из-за высокой стоимости их используют для этих целей реже.

Интересным вариантом гиперпрессованного пустотелого кирпича является модель «Лего», имеющая 2 сквозных отверстия диаметром 75 мм каждое. Свое название кирпичик получил благодаря визуальному сходству с детским конструктором, в котором вертикальные отверстия служат для соединения элементов. При укладке такого камня в принципе невозможно сбиться и нарушить порядок. Это позволяет даже неопытным мастерам выполнять идеально ровную кладку.

Облицовочный кирпич доступен в очень широком ассортименте. Помимо гладких моделей есть интересные варианты, имитирующие натуральный или дикий камень. И если с первыми все более-менее понятно, то вторые называются рваным или щебнем и выглядят очень необычно. Поверхность таких изделий имеет многочисленные сколы и испещрена сетью мелких трещин и выбоин. Это делает материал очень похожим на старинные строительные камни, а построенные из него дома практически неотличимы от старинных средневековых замков.

И если с первыми все более-менее понятно, то вторые называются рваным или щебнем и выглядят очень необычно. Поверхность таких изделий имеет многочисленные сколы и испещрена сетью мелких трещин и выбоин. Это делает материал очень похожим на старинные строительные камни, а построенные из него дома практически неотличимы от старинных средневековых замков.

Фасонные модели представляют собой гиперпрессованные изделия нестандартных форм и применяются для возведения и декорирования криволинейных архитектурных сооружений.

Еще одним критерием классификации кирпича является его размер. Модели Hyper-press доступны в трех традиционных размерах. Длина и высота изделий составляют 250 и 65 мм соответственно, а их ширина может варьироваться. У стандартного кирпича она составляет 120 мм, у лобстера — 85, а у узкого — 60 мм.

Особенности применения

Гиперпрессованные модели являются идеальным материалом для создания сложных рельефных поверхностей и могут подвергаться любой механической обработке. Камень считается настоящей находкой для дизайнеров и позволяет воплощать в жизнь самые смелые решения. Однако при его использовании следует соблюдать ряд рекомендаций. Так, при строительстве заборов и фасадов необходимо армировать кладку оцинкованной сеткой с мелкими ячейками. Кроме того, желательно сформировать зазоры для теплового расширения, располагая их через каждые 2 см. В целом не рекомендуется использовать полнотелый, гиперпрессованный кирпич для возведения несущих стен жилых домов. Для этих целей допускается использовать только пустотелые рядовые модели.

Камень считается настоящей находкой для дизайнеров и позволяет воплощать в жизнь самые смелые решения. Однако при его использовании следует соблюдать ряд рекомендаций. Так, при строительстве заборов и фасадов необходимо армировать кладку оцинкованной сеткой с мелкими ячейками. Кроме того, желательно сформировать зазоры для теплового расширения, располагая их через каждые 2 см. В целом не рекомендуется использовать полнотелый, гиперпрессованный кирпич для возведения несущих стен жилых домов. Для этих целей допускается использовать только пустотелые рядовые модели.

В уже построенном здании в процессе его эксплуатации часто образуются белесые пятна и разводы, называемые высолами. Причиной их появления является прохождение через поры камня воды, содержащейся в цементном растворе, при котором соль откладывается на внутренней стороне кирпича. Далее они высыпают соль на поверхность и кристаллизуются. Это, в свою очередь, сильно портит внешний вид кладки и общий вид строения.

Для предотвращения или сведения к минимуму появления высолов рекомендуется использовать цемент марки М400, процент растворимых солей в котором очень низкий. Замешивайте раствор как можно гуще и старайтесь не размазывать его по поверхности камня. Кроме того, нежелательно заниматься строительством в дождь, а после окончания каждого этапа работ необходимо накрывать кладку брезентом. Предотвратить появление высолов поможет также покрытие фасада водоотталкивающими растворами и скорейшее оснащение построенного здания водосточной системой.

Если высолы все-таки появились, необходимо смешать 2 ст. ложку 9% уксуса с литром воды и обработать белесые пятна. Уксус можно заменить раствором нашатырного спирта или 5%-ной соляной кислоты. Хорошие результаты дает обработка стен средствами «Фасад-2» и «Типром ОФ». Расход первого препарата составит пол-литра на м2 поверхности, а второго – 250 мл. Если нет возможности произвести обработку фасада, то стоит набраться терпения и подождать пару лет: за это время дождь смоет всю белизну и вернет зданию первозданный вид.

Используется известняк Жигулевского карьера «Богатырь»;

Используется известняк Жигулевского карьера «Богатырь»;

На этот показатель большое влияние оказывает пористость кирпича, которая в большинстве модификаций колеблется в пределах от 7 до 8%. Морозостойкость некоторых моделей может достигать 300 циклов, что позволяет использовать материал для возведения конструкций в любых климатических зонах, в том числе в районах Крайнего Севера.

На этот показатель большое влияние оказывает пористость кирпича, которая в большинстве модификаций колеблется в пределах от 7 до 8%. Морозостойкость некоторых моделей может достигать 300 циклов, что позволяет использовать материал для возведения конструкций в любых климатических зонах, в том числе в районах Крайнего Севера. Материал не подвержен трещинам, сколам и вмятинам и имеет длительный срок службы. Изделия способны сохранять свои эксплуатационные свойства на протяжении двухсот лет.

Материал не подвержен трещинам, сколам и вмятинам и имеет длительный срок службы. Изделия способны сохранять свои эксплуатационные свойства на протяжении двухсот лет. Каждой серии искусственного камня соответствует определенный показатель прочности, который обозначается М (n), где n обозначает прочность материала, которая в бетонных изделиях колеблется от 100 до 400 кг/см2. Так, модели с индексом М-350 и М-400 обладают лучшими прочностными показателями. Такой кирпич можно использовать для возведения кладки несущих стен строения, тогда как изделия марки М-100 относятся к фасадным моделям и используются только для отделки.

Каждой серии искусственного камня соответствует определенный показатель прочности, который обозначается М (n), где n обозначает прочность материала, которая в бетонных изделиях колеблется от 100 до 400 кг/см2. Так, модели с индексом М-350 и М-400 обладают лучшими прочностными показателями. Такой кирпич можно использовать для возведения кладки несущих стен строения, тогда как изделия марки М-100 относятся к фасадным моделям и используются только для отделки. Это следует учитывать при выборе материалов для возведения капитальных стен и при необходимости проводить дополнительный комплекс мероприятий по их утеплению. Наибольшей теплопроводностью, равной 1,09, обладают пустотелые пористые модели.условные единицы. В таких кирпичах есть внутренняя прослойка воздуха, не позволяющая теплу выходить за пределы помещения.

Это следует учитывать при выборе материалов для возведения капитальных стен и при необходимости проводить дополнительный комплекс мероприятий по их утеплению. Наибольшей теплопроводностью, равной 1,09, обладают пустотелые пористые модели.условные единицы. В таких кирпичах есть внутренняя прослойка воздуха, не позволяющая теплу выходить за пределы помещения.