Сэндвич панели как делают: Из чего делают сэндвич-панели. Краткий обзор производства

Содержание

Как производят сэндвич-панели — МаксиСтрой-Комплект

Сэндвич-панели современный материал при помощи которого возводятся торговые центры, жилые дома, промышленные объекты и множество других сооружений.

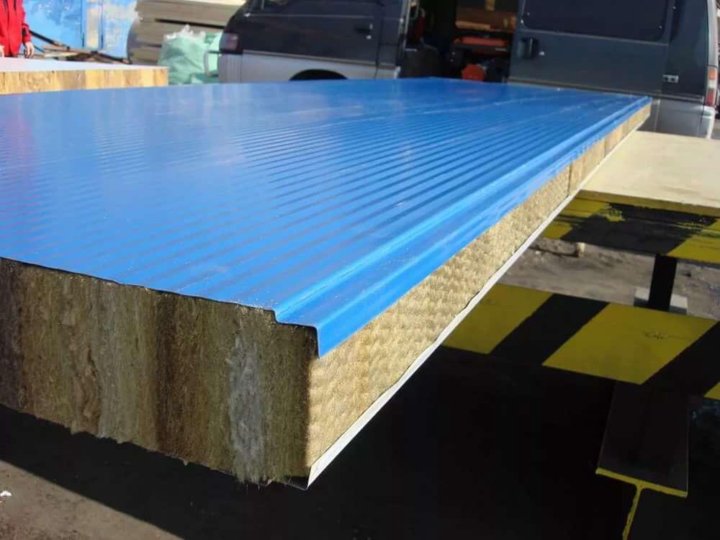

Сэндвич-панели состоят из утеплителя, облицованного двумя металлическими листами. Большая популярность изделий обусловлена их высокими показателями шумо и теплоизоляции, паронепроницаемости, прочности, а также возможности эксплуатации в разных температурных режимах, долгим сроком службы и приемлемой ценой. Изготовление сендвич-панелей отличная идея для организации малого бизнеса. Давайте рассмотрим этот вариант подробнее.

Производственные особенности

Первым делом нужно закупить производственное оборудование. Технология производства достаточно простая утеплитель нарезают по размеру, на листы металла наносят защитную пленку, а затем профилированный рисунок. Также для будущей панели делается замок. Соединение всех элементов выполняется на сборочном столе. После собранную панель отправляют под горячий пресс.

После собранную панель отправляют под горячий пресс.

Оборудование для производства нужно установить в хорошо освещенном, вентилируемом помещении с высокими потолками. Для этих целей можно использовать даже ангар. Минимальная площадь 600 м2.

Производственная линия

Как правило, технологическая линия состоит из следующих элементов:

- разматывающий барабан;

- вводный и отрезной механизм;

- устройство контроля петли;

- подъемный стол;

- приемный стол;

- устройство для нанесения клея, защитной пленки;

- гидропресс;

- прокатный стан;

- инструментальный набор для каждого типа профиля.

В первое время оборудование будет работать не на всю мощность. Поэтому сначала можно обойтись 4 работниками. Далее, будут нужны 12 человек.

Производственный процесс

На первом этапе разматываются стальные рулоны. В это же время следящее и вводное устройство направляет металлический лист в профилирующую машину, при этом контролируя его положение по горизонтали и вертикали. Профилирующая машина формирует основной и замковый профиль. С помощью современных моделей данных машин можно изготавливать разные типы стеновых и кровельных обкладок.

В это же время следящее и вводное устройство направляет металлический лист в профилирующую машину, при этом контролируя его положение по горизонтали и вертикали. Профилирующая машина формирует основной и замковый профиль. С помощью современных моделей данных машин можно изготавливать разные типы стеновых и кровельных обкладок.

После завершения работы профилирующей машины, осуществляется подача обкладки на приемный стол, а затем на подъемный. При выходе листа из машины, происходит автоматическое нанесение клея.

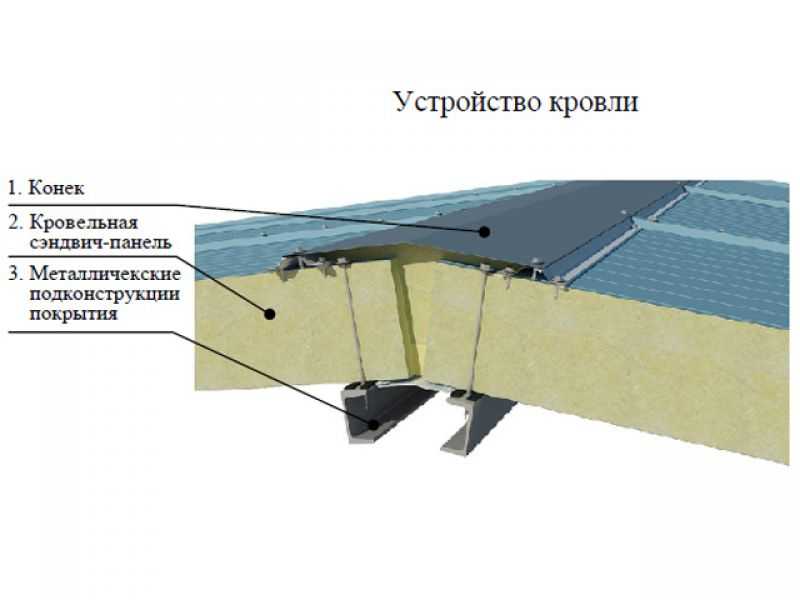

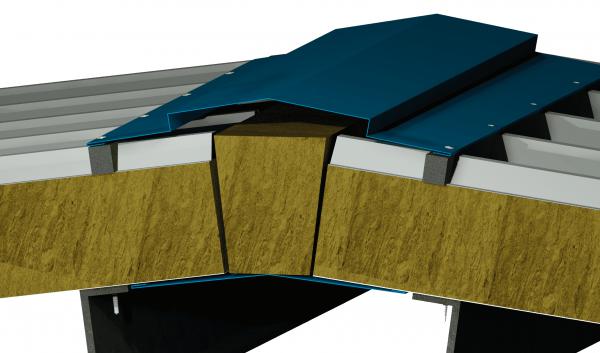

Завершающим процессом производства сэндвич-панелей является прессование. Благодаря оптимальному тепловому режиму и высокому давлению обеспечивается минимальный расход клея при максимально прочном скреплении деталей. Среди большого ассортимента сэндвич-панелей, особенно популярны модели, в которых утеплитель облицован стальными оцинкованными листами. Увеличивает эксплуатационный срок изделий дополнительное полимерное покрытие. Также достаточно популярны кровельные сэндвич-панели.

Оборудование

Оборудование для изготовления сэндвич-панелей представляет собой поточную линию, в которую входит:

- профилегибочная машина;

- площадка для загрузки изоляции;

- входные изоляционные конвейеры;

- устройство, отматывающее железный лист;

- ламинирующая машина;

- пила для распиливания панелей;

- выходные отводящие столы;

- тележки для манипуляций с панелями;

- гибочная машина;

- комплект инструментов для изготовления самих панелей и жестяных деталей, а также работы сборочной команды.

Автоматизация резки утеплителя

Резка утеплителя должна производиться автоматически. На входную ведомую линию рабочие кладут поддон с плитами материала. Затем конвейер перевозит его в дештабелятор, где каждая плита будет подводиться к машине для резки.

Возможна переустановка режущего агрегата в зависимости от требующейся ширины ламелей. Далее роликовые и полосковые конвейеры перенаправляют разрезанные ламели к перекидному оборудованию, которое переворачивает их на 90 градусов. После ламели направляются к разделительному устройству, где укладываются в ряд, а потом перенаправляются ко входу ламинирующей машины.

Гибочная машина

Данный агрегат представляет собой сваренную конструкцию стальных стоек, к которым приварены верхняя и нижняя планки. Между планками располагается гнутый железный лист. Гибочный штамп находится на нижней планке. С его помощью выполняется сгибание листов.

Изготовливаем сэндвич панель своими руками: Пошаговая инструкция +Видео

Все больше и больше мастеров интересует быстрый метод изготовления зданий из сэндвич панелей. И конечно, сразу возникает вопрос: можно ли данную панель выполнить своими руками?

[contents]

Сэндвич-панель – это строительная конструкция, обычно состоящая из трех основных слоев, два из которых ограждающие, а третий внутренний, играющий роль теплоизоляционного материала. Технология изготовления сэндвич панелей содержит ряд трудностей. Но об этом чуть позже, сначала разберемся, из каких строительных материалов можно изготовить сэндвич-панель.

Технология изготовления сэндвич панелей содержит ряд трудностей. Но об этом чуть позже, сначала разберемся, из каких строительных материалов можно изготовить сэндвич-панель.

Содержание:

- 1 Типы теплоизоляционных материалов

- 2 Типы ограждающих материалов для сэндвич панелей

- 3 Чем скрепить слои сэндвич панелей?

- 4 Технология изготовления сэндвич панелей

- 4.1 Технологический порядок выполнения работ

- 4.2 Специальное оборудование для изготовления сэндвич панелей

- 4.3 Соединение сэндвич панелей между собой

Типы теплоизоляционных материалов

Ниже мы подробно рассмотрим материалы, которые используют для изготовления сэндвич панелей своими руками.

- Минеральная вата – самый распространенный материал при изготовлении сэндвич панелей. Данный материал негорючий и с течением времени он не слежится;

- Пенополиуретан используется в условиях большой влажности.

При длительном воздействии воды не приведет к развитию плесени и болезнетворных грибков. Данный материал довольно жесткий и дополнительно усиливает конструкцию сэндвич панели;

При длительном воздействии воды не приведет к развитию плесени и болезнетворных грибков. Данный материал довольно жесткий и дополнительно усиливает конструкцию сэндвич панели; - Пенополистирол применяют редко, т.к. этот материал обладает невысокой огнестойкостью. Но и у данного материала есть неоспоримые достоинства – незначительный удельный вес и доступная стоимость.

Типы ограждающих материалов для сэндвич панелей

Для выполнения ограждающих слоев сэндвич панелей используют следующие материалы:

- Оцинкованный стальной лист;

- Алюминиевый лист;

- Пластик;

- ДВП или дерево.

Из всех представленных выше материалов самый прочный и долговечный – это оцинкованная сталь. Но, из-за высокого удельного веса данного материала, сэндвич панели с данной оболочкой получаются тяжелыми.

Чем скрепить слои сэндвич панелей?

Мы забыли упомянуть, что в состав сэндвич панелей также входит полиуретановый клей. Однокомпонентный полиуретановый клей твердеет на воздухе при длительном взаимодействии с влагой, входящей в его состав. Двухкомпонентный полиуретановый клей твердеет за счет химической реакции, которая возникает между полиольным и изоционатным компонентами.

Однокомпонентный полиуретановый клей твердеет на воздухе при длительном взаимодействии с влагой, входящей в его состав. Двухкомпонентный полиуретановый клей твердеет за счет химической реакции, которая возникает между полиольным и изоционатным компонентами.

К данным клеям предъявляются характерные требования: после их отверждения они не должны терять свои первоначальные свойства в течение всего срока использования сэндвич панелей. Многие производители панелей утверждают, что срок эксплуатации их изделий составляет не менее 50 лет.

Поэтому долговечность – это главное требование, выдвигаемое клею. Кроме того, полиуретановый клей должен быть безвреден для здоровья человека. Не должно быть вредных химических компонентов в его основе. И конечно, клей должен быть влагостойким и устойчивым к перепадам температур.

Двухкомпонентный клей используют для сэндвич панелей заводского изготовления в автоматическом режиме. А однокомпонентный клей идеально подойдет для полуавтоматического либо ручного производства. Этим и можно объяснить его широкую известность.

Этим и можно объяснить его широкую известность.

Технология изготовления сэндвич панелей

Технологический процесс производства сэндвич панелей состоит из следующих операций:

- Установка первого листа оболочки на ровную чистую поверхность;

- Нанесение полиуретанового клея;

- Установка утеплительного слоя поверх клея;

- Нанесение полиуретанового клея на слой утеплителя;

- Установка второго листа панели;

- Удержание всей конструкции под давлением до полного высыхания слоев.

Сложность выполнения многослойной конструкции панелей заключается в характеристиках клея. Обычно при нанесении клея на листы он сильно вспенивается. И для придания нужной толщины клеевому слою, собранные сэндвич панели подвергают сжатию под определенным давлением.

Если учесть габариты изделия, то для создания нужного давления вам потребуется специальный пресс. Он обеспечит необходимое давление для изготовления и монтажа сэндвич панелей своими руками. Панели выдерживают под давлением от двух до пяти часов.

Панели выдерживают под давлением от двух до пяти часов.

Кроме вспенивания клея, скорость его отверждения очень высокая – если замедлить процесс, то клеевая масса начнет полимеризоваться. А застывший клеевой слой не будет реагировать ни на один растворитель. И убрать его можно будет только механическим путем. Именно поэтому весь монтаж и изготовление сэндвич панелей должны проводиться достаточно быстро. И в одиночку вам вряд ли удастся собрать панели, поэтому найдите себе надежного и быстрого помощника.

За счет быстровозводимых конструкций из сэндвич панелей, данный материал становиться всё больше популярным. А загородный дом вы сможете собрать всего за несколько недель! Но у всех сэндвич панелей есть один главный минус – они недолговечны. Их срок службы равен примерно 50 годам.

Технологический порядок выполнения работ

Перед сборкой стеновых сэндвич панелей своими руками, заранее подготовьте все необходимые материалы к склеиванию. Проведите осмотр листов будущей оболочки и утеплительный слой. Если потребуется, то очистите их от различного мусора и загрязнений. Далее можно приступать к производству сэндвич панелей.

Если потребуется, то очистите их от различного мусора и загрязнений. Далее можно приступать к производству сэндвич панелей.

Положите на стол первый лист оболочки. По всей его площади равномерно распределите полиуретановый клей. Наносите его с помощью специального распылителя или резиновым шпателем.

И не забывайте о быстром застывании клея.

После нанесения клея, положите сверху утеплительный слой. И также на его поверхность нанесите слой клея. Утеплительный слой с нанесенным полиуретановым клеем накройте вторым листом оболочки. На уже собранную конструкцию положите первый лист следующей панели и повторите весь процесс заново. Далее перенесите пакет из нескольких конструкций на специальный пресс станок для изготовления сэндвич панелей, и выдержите их до полного затвердевания клея.

Совет профессионалов: вы можете продлить время жизни однокомпонентного клея, просто уменьшите влажность и температуру в рабочей зоне.

Специальное оборудование для изготовления сэндвич панелей

В данном случае вы можете использовать вакуумный насос. Технологический процесс будет заключаться в следующем: сэндвич панели накрываются тентовой тканью, края которой зажимаются. Далее с помощью шланга и вакуумного насоса откачайте весь воздух из-под тента. Время выдержки при этом сократится до 40 минут. После данной процедуры все сэндвич панели должны отлежаться на ровной сухой поверхности в течение 24 часов.

Технологический процесс будет заключаться в следующем: сэндвич панели накрываются тентовой тканью, края которой зажимаются. Далее с помощью шланга и вакуумного насоса откачайте весь воздух из-под тента. Время выдержки при этом сократится до 40 минут. После данной процедуры все сэндвич панели должны отлежаться на ровной сухой поверхности в течение 24 часов.

Соединение сэндвич панелей между собой

Как правило, сэндвич панели соединяют между собой в специальный замок. На заводе по изготовлению сэндвич панелей, замки формуются на прессе во время сжатия.

Ручные прессы, к сожалению, данной функцией не имеют. Но выход есть. Необходимо с одного торца сэндвич панели между ограждающими слоями положить деревянный брус, который будет выступать за пределы оболочки. А с противоположной стороны подрезать утеплительный слой на величину выступа деревянного бруса. В результате у вас получится вполне качественный замок.

Надеемся, что наша статья поможет вам в изготовлении сэндвич панелей своими руками. Желаем вам удачной работы!

Желаем вам удачной работы!

Методы производства сэндвич-панелей — Fineagles

За последние 50 лет сэндвич-панели стали особенно экономичным методом строительства. Комбинированные материалы всегда состоят из двух лицевых листов (в зависимости от применения, жесткого металлического лицевого материала или гибких лицевых листов, таких как тонкий алюминий, бумага или мембраны) и изолирующего материала сердцевины.

В основном существует два процесса изготовления панелей :

- Непрерывный процесс:

Все используемые материалы обрабатываются вместе, и готовая формованная панель разрезается на нужную длину без остановки линии.

Эта линия имеет среднюю скорость около 14 метров в минуту при производстве панелей средней толщины (40-50 мм) с металлическими верхними слоями. При восьмичасовой смене в день в течение 220 дней в году производительность составляет около 1 180 000 метров в год при эффективности 80 процентов.

При восьмичасовой смене в день в течение 220 дней в году производительность составляет около 1 180 000 метров в год при эффективности 80 процентов.

- Прерывистый процесс:

Материалы обрабатываются отдельно, т. е. лицевые листы формируются и нарезаются до нужной длины, а затем соединяются вместе в прессе, где впрыскивается пена.

Кроме того, этот процесс имеет более низкую производительность, не сравнимую с производительностью непрерывного процесса.

В настоящее время он используется для продуктов, форма которых не позволяет использовать непрерывный процесс, или когда требуемая производительность не оправдывает инвестиции в непрерывную линию.

Эта линия с 12-метровым двойным прессом может достигать производительности около 100 000 метров в год при тех же условиях с одной сменой в день.

В процессе производства полиуретановых панелей (PU-PIR) пена создается из необходимых химических компонентов, которые дозируются и смешиваются в пеногенераторе. Полученная жидкая смесь равномерно распределяется по нижнему металлическому листу.

Полученная жидкая смесь равномерно распределяется по нижнему металлическому листу.

Металлические облицовки, пенопласт и любые боковые полосы или прокладки прессуются в двойном ленточном или непрерывном прессе. Эта машина должна удерживать металлические листы разделенными на желаемом расстоянии, в то время как пена расширяется.

Давайте углубимся в линию непрерывного производства панелей

Типичная непрерывная линия состоит из трех секций:

- Секция обработки внешних слоев:

Первая секция начинается с разматывателей листов и продолжается всем оборудованием для

, придающим двум листам желаемую форму.

Это может быть панель для стен или для крыши. В типичном случае сэндвич-панели с двумя внешними поверхностями

из листового металла и изолирующей сердцевиной из жесткого пенополиуретана,

Сэндвич-панели с гибкими слоями (алюминий, листы стекловолокна, битумная бумага)

непрофилированные. Затем обе поверхности готовых панелей полностью выравниваются и предварительно нагреваются до требуемой температуры

Затем обе поверхности готовых панелей полностью выравниваются и предварительно нагреваются до требуемой температуры

(обычно от 40 до 65°С), после чего подготавливается теплоизоляционный материал.

Температура снова является критическим параметром, на этот раз для реакции

клея, т.е. для хорошей адгезии внутреннего листа к внешним слоям. - Участок обработки изоляционных материалов:

в случае, если изоляционным материалом была минеральная вата или пенополистирол,

он вставлялся и приклеивался к листам в виде матрацев

, которые перед укладкой будут разрезаны и приданы нужной толщине. - Секция обработки панелей:

Панель проходит сквозную резку, охлаждение, штабелирование и обертывание полиэтиленовой пленкой.

Эти последние операции могут быть автоматическими или ручными. В зависимости от уровня автоматизации, необходимого заказчику для его производственной линии.

Хотите узнать больше?

Если у вас есть какие-либо вопросы, связанные с техническими свойствами или даже проблемами, вы можете связаться с нами, и мы будем рады протянуть вам руку помощи!

Технологии производства сэндвич-панелей | Новости металлоконструкций

Колонны

Опубликовано 01 июля 2014 г.

Методы непрерывного и периодического производства панелей

За последние 50 лет сэндвич-панели стали особенно экономичным средством строительства. Комбинированные материалы всегда представляют собой два слоя оболочки (жесткий металлический облицовочный материал или гибкие оболочки, такие как тонкий алюминий, бумага или мембраны, в зависимости от применения) и изолирующий материал сердцевины.

Существуют две основные технологии производства панелей: непрерывная и периодическая. В непрерывном процессе все используемые материалы перерабатываются вместе, а полностью сформированная панель разрезается на нужную длину без остановки линии. В периодическом процессе материалы обрабатываются отдельно; это означает, что облицовки формируются и обрезаются до нужной длины, а затем собираются вместе в прессе, куда впрыскивается пена.

Периодический процесс имеет более низкий уровень производительности, не сравнимый с непрерывным. Сегодня он используется для продуктов, форма которых не позволяет осуществлять непрерывный процесс, или когда требуемая производительность не оправдывает инвестиции в непрерывную линию.

Сегодня он используется для продуктов, форма которых не позволяет осуществлять непрерывный процесс, или когда требуемая производительность не оправдывает инвестиции в непрерывную линию.

Непрерывная линия имеет среднюю скорость около 14 метров в минуту при производстве панелей средней толщины (40-50 мм) с металлическими облицовками. При одной восьмичасовой смене в день в течение 220 дней в году производство составляет около 1 180 000 метров в год при эффективности 80 процентов. Линия прерывистого действия с двойным прессом длиной 12 м при тех же условиях может достигать производительности около 100 000 м в год при работе в одну смену в сутки.

Линия непрерывного производства панелей

Типичная непрерывная линия состоит из следующих трех секций:

• секция обработки внешних слоев

• секция обработки изоляционных материалов

• секция обработки панелей

В типичном случае сэндвич-панель с обеими внешними поверхностями из листового металла и изолирующей сердцевиной из жесткого пенополиуретана, первая секция начинается с разматывателей листа и продолжается всем оборудованием для придания двум листам желаемой формы. Панель может быть панелью для стен или для крыш. Сэндвич-панели с гибкими слоями (алюминий, листы стекловолокна, битумная бумага) не профилируются. Обе поверхности конечных панелей полностью плоские. Поверхности предварительно нагревают до температуры, необходимой для процесса (обычно от 40 до 65°С), а затем подготавливают изоляционный материал.

Панель может быть панелью для стен или для крыш. Сэндвич-панели с гибкими слоями (алюминий, листы стекловолокна, битумная бумага) не профилируются. Обе поверхности конечных панелей полностью плоские. Поверхности предварительно нагревают до температуры, необходимой для процесса (обычно от 40 до 65°С), а затем подготавливают изоляционный материал.

В случае полиуретановых (PU-PIR) панелей пена образуется из необходимых химических компонентов, отмеренных и смешанных друг с другом в установке для вспенивания. Полученная жидкая смесь равномерно распределяется по нижнему металлическому листу. Металлические облицовки, пена и возможные боковые полосы или прокладки прессуются внутри двойного конвейера или пресса непрерывного действия. Эта машина должна поддерживать металлические листы разделенными на желаемом расстоянии, в то время как пена расширяется.

Таким образом, панель будет иметь желаемую толщину и форму после расширения и полного отверждения пены.

При длительном воздействии воды не приведет к развитию плесени и болезнетворных грибков. Данный материал довольно жесткий и дополнительно усиливает конструкцию сэндвич панели;

При длительном воздействии воды не приведет к развитию плесени и болезнетворных грибков. Данный материал довольно жесткий и дополнительно усиливает конструкцию сэндвич панели; Затем обе поверхности готовых панелей полностью выравниваются и предварительно нагреваются до требуемой температуры

Затем обе поверхности готовых панелей полностью выравниваются и предварительно нагреваются до требуемой температуры