Станки для вагонки: Станок для изготовления вагонки: что потребуется для производства

Содержание

Станок для изготовления вагонки, сделанный своими руками: использование циркулярки и фрезера

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Не забудь поделиться с друзьями!

Содержание статьи

- Стоит ли покупать

- Принцип работы станка

- Составные части самодельного станка

- Станина

- Столешница

- Двигатель

- Прижимной механизм

- Режущий инструмент

- Вагонка с помощью циркулярки

- Использование фрезерного станка

- Требования к пиломатериалам

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Вагонка с помощью циркулярки

Часто возникает ситуация, когда на передний план выходит не эстетика материала, а исключительно его практичность, к примеру, необходимо отделать стены или потолок подсобного помещения, погреба, мастерской. Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Первым делом надо подготовить пиломатериал. Понадобятся доски толщиной 15-20 мм, шириной 8-10 см. Разумно предположить, что чем шире доска, тем меньше ее понадобится, тем быстрее будет выполнена работа. Это верно, но лишь отчасти. Большая ширина плюс примитивное соединение, пазы для которого позволяет выполнить циркулярка, гарантированно приведут к короблению доски, тем самым недолговечности покрытия.

Заготовки необходимо выровнять по ширине. Для этого боковой упор циркулярной пилы выставляют с помощью линейки, фиксируют. Поочередно обрабатывают каждую дощечку, доводят ширину до единого значения.

Обратите внимание! В процессе работы следует внимательно осматривать заготовки. Не стоит пытаться изготовить вагонку из доски, в которой много сучков, или их немного, но они крупные. В домашних условиях их точно не удастся зафиксировать, они скоро выпадут.

После того как дощечки выровняли, их циклюют. Лучше всего для этого подходит фуговальный станок, но заводские циркулярки тоже могут выполнять эту функцию. Конечно, можно обработать доску ручным или электрическим рубанком.

Далее необходимо создать паз и шип для крепления вагонки. Проще всего сделать зеркальные выборки в противоположных торцах доски. Их точность и симметричность достигается регулировкой высоты выхода диска и расстоянием от пилы до упора.

При толщине доски в 20 мм выход диска должен быть 10 мм, расстояние до линейки также 10 мм. Первый проход делают плашмя. Прижимая доску к боковому упору, проделывают в ней канавку на половину толщины. Далее доску ставят на ребро, повторяют операцию. Те же действия, но в зеркальном отражении выполняют с другого торца.

В результате описанных действий получается грубый вариант вагонки, которую легко монтировать, она создает привлекательную ровную поверхность.

youtube.com/embed/BwDhM1ulQq4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>

Использование фрезерного станка

Наличие фрезерного станка по дереву позволит изготовить вагонку достаточно высокого качества. Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Преимущества евровагонки:

- более надежное соединение;

- пропилы на обратной стороне, позволяющие покрытию дышать;

- обилие профилей, позволяющих создать уникальную поверхность;

- высокая долговечность.

До начала работы надо подготовить материал. Дощечки должны быть ровными, гладкими. Заготовки с сучками на боковых гранях сразу отбраковывают – высока вероятность того, что в процессе фрезеровки они вылетят. Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

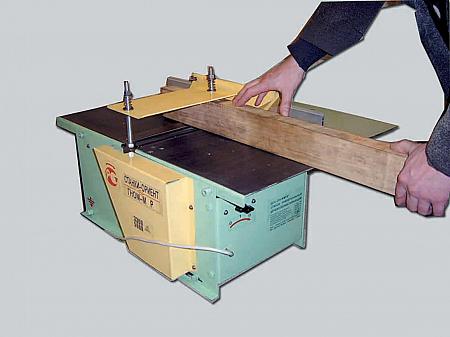

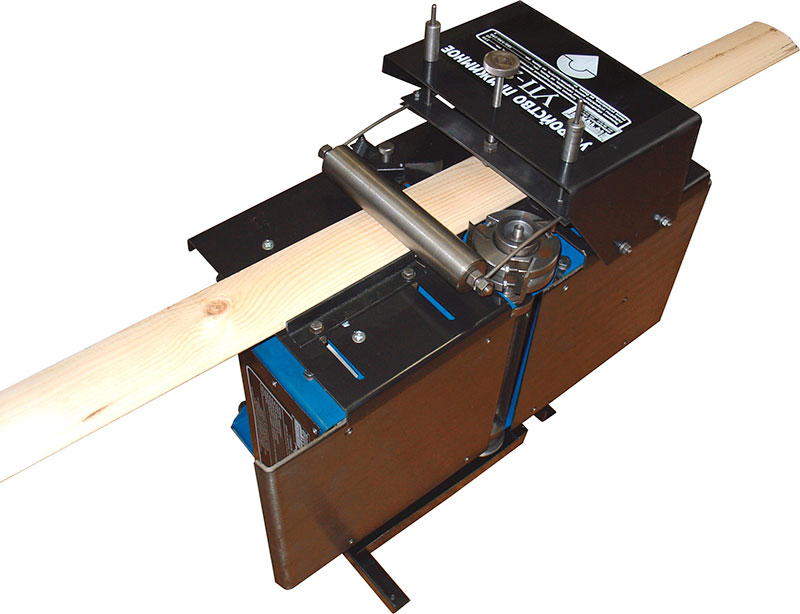

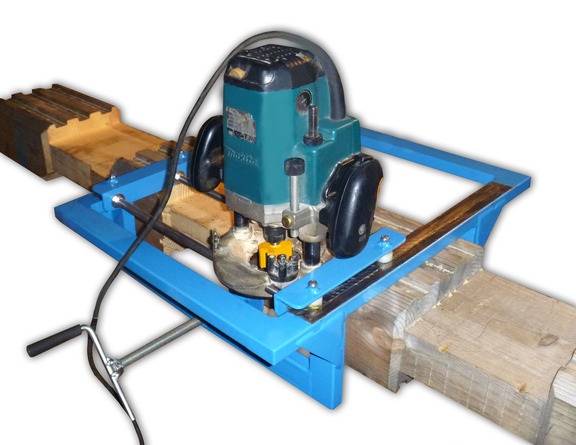

Лучший фрезерный инструмент для изготовления вагонки – станок с вертикальным шпинделем. На него надевается фреза для проделывания паза с одновременным снятием декоративной фаски. Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Работать будет удобнее, если станок немного усовершенствовать, а именно установить на столешнице несколько металлических роликов, которые будут фиксировать рейку, регулируя глубину обработки, позволяя ей поступательно двигаться вдоль ножа.

Обратите внимание! Прежде чем браться за изготовление вагонки, стоит испытать станок. Для этого нужно выстругать короткую рейку, проверить и, если результат устраивает, переходить непосредственно к работе.

После того как будет обработана одна сторона, фрезу меняют. Удобно работать наборным инструментом, фрезами, собранными из нескольких ножей. Меняя конфигурацию режущей кромки, можно изготавливать различные виды вагонки.

Также можно проделать пазы и на внутренней стороне вагонки, для этого заготовку ставят на ребро, поджимают с помощью роликов.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Станок для производства вагонки: оборудование и изготовление

Вагонка – хоть и популярный, но достаточно дорогой материал для обшивки внутренних и внешних поверхностей. Существует ли возможность приобрести или изготовить станок для производства вагонки в условиях домашней мастерской? Это не только позволило бы сэкономить затраты, но и послужило бы толчком для развития собственного бизнеса.

Существует ли возможность приобрести или изготовить станок для производства вагонки в условиях домашней мастерской? Это не только позволило бы сэкономить затраты, но и послужило бы толчком для развития собственного бизнеса.

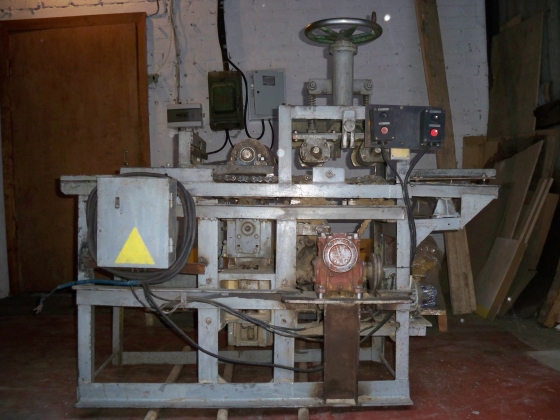

Станок для изготовления деревянной вагонки

Особенности изготовления

При наличии площадей и некотором опыте в деревообработке наладить выпуск вагонки собственного производства не очень сложно. Первоначальные, довольно большие затраты на станок для изготовления вагонки и инструментальную оснастку могут окупиться в течение 1,5-2 лет.

Исходным сырьем для производства послужит необрезная доска нормальной влажности. Кстати, перепады влажности отрицательно скажутся не только на качестве конечного продукта, но и на надежности работы оборудования. Поэтому, подготавливая помещение, первоочередной задачей предусматривают возможность обеспечения нормального температурно-влажностного режима.

Простой станок для изготовления деревянной вагонки

Наиболее реальная технология производства вагонки из дерева в домашних условиях состоит из следующих операций:

- Строгание наружной поверхности доски на строгальном станке.

- Получение соединяющих поверхностей. Оно может быть выполнено по двум вариантам: созданием шпунта (выступа на одной из торцевых поверхностей) и паза (на противоположном торце) либо фальцовочной поверхности, которая позволяет соединять между собой смежные панели встык.

- Технический контроль качества поверхности полуфабриката – доска проверяется на наличие сучков, трещин, поверхностных царапин.

- Снятие фасок на лицевой стороне доски (можно с одновременной окончательной шлифовкой наружной поверхности).

- Разрезка досок на готовые к продаже (либо к собственному употреблению) панели.

- Противогнилостная пропитка.

Очевидно, что для качественного изготовления продукции с однородностью получаемых изделий необходимо приобретение нескольких станков для производства вагонки.

Впрочем, станок для изготовления вагонки для фальцовочного ее варианта может быть приобретен и один. Однако придется каждую доску пропускать несколько раз, меняя профиль рабочей фрезы.

Изготовление пластиковых панелей

Оборудование для производства вагонки из пластика включает в себя переходы для приготовления полимерных компонентов. Поэтому к помещению предъявляются требования, касающиеся не только нормального микроклимата, но и соответствующего уровня пожарной безопасности.

Современные станки позволяют создавать разнообразный дизайн вагонки ПВХ

Операции технологического процесса изготовления вагонки из ПВХ:

- Засыпка в приемный бункер станка гранулированного порошка ПВХ.

- Передача шнековым питателем сырья в специальный дозатор, откуда оно, тщательно перемешиваясь, поступает в рабочий цилиндр. ТЭНы подогревают цилиндр до температуры устойчивого начала процесса полимеризации ПВХ.

- Полимеризованный полуфабрикат пластифицируется – к нему добавляются углеводороды, которые (в зависимости от их состава) размягчают полуфабрикат, придают ему необходимые твердость и/или морозостойкость, а также способствуют окрашиванию изделия.

- Пластифицированная масса ПВХ методом горячей экструзии выдавливается через специальную форму, конфигурация которой соответствует желаемому профилю вагонки.

- Поступающий далее продукт охлаждается в калибраторе, где одновременно очищается от шлаков, а также получает необходимую размерную точность и шероховатость.

- На последнем этапе непрерывная лента профиля разрезается на панели требуемого размера.

Простое сопоставление технологий приводит к однозначному заключению – вагонку ПВХ в домашних условиях получать значительно сложнее, поскольку для этого потребуются знания и опыт не только механического, но и химического производства.

Машины для закрытия крышек — Captech Automation, LLC

В CapTech мы также специализируемся на создании высокопроизводительных машин для футеровки CAP5 Clockwork. Эта технология помещает вкладыши одновременно в несколько рядов укупорочных средств. Располагая футеровочный материал под углом, мы можем максимально увеличить ширину рулона, что позволяет использовать больше основного рулона, что напрямую приводит к экономии. Материал футеровки также режется и вставляется за один этап, что снижает количество необходимых инструментов. Эти устройства нежные, простые и могут выполнять несколько функций.

Эта технология помещает вкладыши одновременно в несколько рядов укупорочных средств. Располагая футеровочный материал под углом, мы можем максимально увеличить ширину рулона, что позволяет использовать больше основного рулона, что напрямую приводит к экономии. Материал футеровки также режется и вставляется за один этап, что снижает количество необходимых инструментов. Эти устройства нежные, простые и могут выполнять несколько функций.

Пресс-штанга сбалансирована газовой пружиной для бесперебойной работы и контроля, а внутрицикловые системы управления технологическим процессом встроены в оборудование для раннего обнаружения и предотвращения дефектов. Мы строим и поставляем четыре разных размера наших машинных систем CAP5 Clockwork в зависимости от потребностей в пропускной способности.

Машины CAP5 Clockwork также рассчитаны на несколько размеров крышек на машину с простой и быстрой заменой.

Выбор подходящей системы машин для подкладки укупорочных средств очень важен, чтобы убедиться, что вы используете правильную технологию для вашего типа крышек и материалов. Каждая система может быть настроена в соответствии с потребностями компании в сборке, проверке, тестировании и ориентировании. В CapTech мы проектируем и поставляем все следующие системы машин для облицовки укупорочных средств:

Каждая система может быть настроена в соответствии с потребностями компании в сборке, проверке, тестировании и ориентировании. В CapTech мы проектируем и поставляем все следующие системы машин для облицовки укупорочных средств:

Индексирующие машины для футеровки крышек типа звездочка

Машины для подкладки колпачков со звездообразным колесом могут выполнять точные операции подсчета и индексации. Эта относительно медленная машина помещает крышки в карусель для выполнения операций облицовки. С каждым индексом колесо поворачивается на одну позицию, и детали проходят через станции в приспособлениях. Готовые детали выбрасываются в бункер или на конвейер. . Это оборудование отлично подходит для организации операций по футеровке крышек небольшими партиями или группами.

Машины для облицовки крышек с вращающейся матрицей

Ротационная высечка — это быстрый непрерывный процесс резки. Машины для облицовки колпачков, оснащенные ротационными штампами, могут быстро вырезать перфорацию по индивидуальному заказу для любой заранее определенной конструкции колпачка, а остальная часть оборудования может ориентировать, размещать и надежно запечатывать колпачок с вкладышем. Из-за относительно высокой стоимости инструмента. Этот тип машины отлично подходит для быстрой обработки больших объемов одного дизайна за раз.

Из-за относительно высокой стоимости инструмента. Этот тип машины отлично подходит для быстрой обработки больших объемов одного дизайна за раз.

Машины для подкладки крышек челночного типа

Машины для подкладки кепок

челночного типа могут работать практически с любым размером, стилем или формой подкладки для кепок. Они также могут использовать различные методы, такие как посадка с натягом и термоплавкий клей, для фиксации подкладки в крышке и обеспечения оптимальной производительности. Эти машины могут работать с круглыми накладками и накладками с язычками.

Машины для подкладки крышек

предлагают различные важные функции и преимущества, в том числе:

- Проверка целостности продукта. Наличие хорошо запечатанной прокладки на крышке служит гарантией того, что контейнер не был открыт или загрязнен после завершения процессов наполнения и закрытия. Вкладыши также могут отображать дату запечатывания или лучшее по дате.

- Повышение доверия потребителей.

Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя.

Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя. - Графическая коммуникация и продвижение. Вкладыши для крышек могут быть красочными, привлекательными и рекламными. Производители могут печатать логотипы, забавные факты, купоны и другой текст или изображения поверх вкладышей для крышек, чтобы еще больше привлечь аудиторию после покупки.

- Сохранение свежести. Физический барьер крышки-вкладыша, особенно того, который полностью прилегает к краю контейнера, останавливает или замедляет процесс окисления, позволяя продукту оставаться свежим в течение более длительного периода времени.

- Предотвращение утечки. Вкладыши для крышек предотвращают утечку и проливание во время транспортировки и коммерческого хранения, чтобы гарантировать полную сохранность продуктов при их доставке потребителям.

- Предотвращение загрязнения продукта. Вкладыши крышки предотвращают разложение или смешивание с продуктом загрязняющих веществ, таких как влага, пыль, газообразные химикаты и другие нежелательные вещества.

Любая отрасль, производящая потребительские товары, получает выгоду от надежных машин для укупорки, которые запечатывают продукты в контейнеры для обеспечения их свежести и чистоты. Это оборудование используется в трех ключевых отраслях:

Еда и напитки

Машины для облицовки крышек

могут использовать одобренные FDA и пищевые полимеры для герметизации пищевых продуктов в бутылках, банках или других контейнерах. Использование горячего клея или технологии прессования обеспечивает устойчивость к химическим веществам и загрязнениям, защиту от окисления и соответствие нормативным стандартам. Такие материалы, как вспененный полиэтилен, создают стабильное сжимаемое уплотнение.

Фармацевтическая

Фармацевтическая продукция должна соответствовать строгим требованиям к розливу и упаковке. Вкладыши для крышек обеспечивают полную герметизацию для предотвращения утечек и устранения риска загрязнения капсул, жидкости и других лекарств. Индукционные уплотнения являются популярным выбором, поскольку они обеспечивают четкое доказательство любого вмешательства.

Вкладыши для крышек обеспечивают полную герметизацию для предотвращения утечек и устранения риска загрязнения капсул, жидкости и других лекарств. Индукционные уплотнения являются популярным выбором, поскольку они обеспечивают четкое доказательство любого вмешательства.

Косметика

Как и в случае с фармацевтическими препаратами, в процессах упаковки косметических средств используется индукционная герметизация, а не герметизация под давлением, чтобы обеспечить герметичность от разложения и показать доказательства любого потенциального вмешательства. Масла, порошки, бальзамы и многое другое выигрывают от улучшенного уплотнения, которое фиксирует свежесть и обеспечивает постоянное восприятие, когда потребитель открывает каждую упаковку.

Машины для подкладки укупорочных средств необходимы для обеспечения свежести, предлагая индивидуальную графику подкладки и контроль над всем процессом запайки. В CapTech мы специализируемся на предоставлении самой передовой и наиболее полной линейки систем футеровки «под ключ» в Северной Америке.

Наш обширный опыт в проектировании и разработке машин для облицовки укупорочных средств по индивидуальному заказу в сочетании с нашим обширным отраслевым опытом делает нас идеальным партнером для ваших решений по подкладке укупорочных средств. Чтобы узнать больше о наших возможностях или начать работу с вашей индивидуальной системой, свяжитесь с нами или запросите предложение сегодня.

| CAP5 Модель машины | Максимальная ширина полосы материала футеровки | Максимальная кавитация штампа (38 мм) | Максимальная кавитация штампа (110 мм) |

|---|---|---|---|

| CAP5-7 | 7 дюймов | 4-местный | Одноместный |

| CAP5-11 | 11 дюймов | Семерка | 2-местный |

| CAP5-15 | 15 дюймов | 10 шт. | 3-местный |

Запросить цену

- Имя*

Первый

Последние

- Название компании*

- Телефон

- Электронная почта*

- Защитный код *

Подкладочные машины

Подкладочные/ватные машины

Оборудование для укупорки любого типа из пластика или металла диаметром от 20 мм до 120 мм и производительностью от 4000 страниц в час.

до 72000 стр./ч.

до 72000 стр./ч.

Со всеми способами сборки

Блоки подачи ленты

Машины для облицовки

Lamfi могут нарезать уплотнения непосредственно из ленты во все формы вкладышей: круглые, с язычком, тройным выступом, пончиком или кольцом, либо путем пробивки вкладыша из ленты, либо с помощью технологии Rotary Die Technique, которая может быть установлена на версии «A». и «С» всех наших моделей

Устройство Rotary Die cut может вырезать подложку любой формы, оставляя ее прикрепленной к ленте. Затем вкладыш отделяется и вставляется в укупорочное средство с помощью вставного устройства машины для изготовления вкладышей. На наши блоки футеровки могут быть установлены устройства как пробивки, так и устройства RD, и можно легко переключаться между этими двумя системами.

Устройство RD также можно использовать для тиснения логотипа на подкладке.

Доступны все формы вкладышей:

- Круглый

- Кольцевое уплотнение

- Пончик

- Три вкладки

- Язычок

Замена набора инструментов выполняется быстро и легко благодаря нашим «наборам быстрого набора» ; Также доступны средства для видеоинспекции и варианты клея.

Индивидуальный дизайн и конструкция

- Б1-А

- С1-А

- Н3-А

B1-A

Основные характеристики

- Тип : Индексная карусель ASD (все с сервоприводом)

- Метод подкладки\ваты : Ленточная подача

- Макс. достижимая скорость : 200 частей на миллион

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс.

диаметр крышки : 120 мм

диаметр крышки : 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

C1-A

Основные характеристики

- Тип : Индексная карусель

- Метод подкладки/ваты : Ленточная подача

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Максимально достижимая скорость: 100 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс. диаметр колпачка: 120 мм

- Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

N3-A

Основные характеристики

- Тип: Индексная карусель ASD (все с сервоприводом)

- Метод подкладки\ваты: Ленточная подача

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Максимально достижимая скорость: 200 копий в минуту

- Количество колпачков, обрабатываемых за один цикл: Варьируется в зависимости от диаметра колпачка

- Макс.

диаметр колпачка: 120 мм

диаметр колпачка: 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: Доступно

Предварительно нарезанные блоки подачи

Сборка с помощью предварительно нарезанного диска

- В1-В

- С1-В

- Н3-Б

B1-B

Основные характеристики

- Тип: Indexig Carousel ASD (все с севоприводом)

- Метод подкладки/ваты: Предварительно вырезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл : 1

- Макс.

диаметр крышки: 120 частей на миллион

диаметр крышки: 120 частей на миллион - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

C1-B

Основные характеристики

- Тип: Индексная карусель

- Метод подкладки/ваты: нарезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 100 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

N3-B

Основные характеристики

- Тип: Индексная карусель ASD (все с севоприводом)

- Метод подкладки/ваты: Предварительно нарезанный

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 циклов в минуту

- Количество колпачков, обрабатываемых за один цикл: Варьируется в зависимости от диаметра колпачка

- Макс.

диаметр колпачка: 120 мм

диаметр колпачка: 120 мм - Инструмент: Взаимозаменяемый

- Клеевая система: В наличии

- Визуальный контроль качества: В наличии

Блоки с предварительной нарезкой и подачей ленты

как лентой, так и/или предварительно нарезанным пыжом, которые могут работать одновременно

- В1-С

- N3-C

B1-C

Основные характеристики

- Тип : Индексная карусель ASD (все с сервоприводом)

- Метод подкладки/ваты: Ленточная подача + предварительная нарезка

- Метод резки вкладыша: Пуансон и матрица, ротационная матрица

- Тип пыжа: Ассиметричный пакетный, симметричный пакетный

- Максимально достижимая скорость: 200 стр/мин

- Количество колпачков, обрабатываемых за каждый цикл: 1

- Макс.

Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя.

Когда потребители видят полностью запечатанный контейнер, они уверены в свежести продукта и его отсутствии. Для жидких и полужидких продуктов уплотнение также предотвращает загрязнение внутренней части крышки продуктом, что еще больше повышает удобство для потребителя.

диаметр крышки : 120 мм

диаметр крышки : 120 мм диаметр колпачка: 120 мм

диаметр колпачка: 120 мм диаметр крышки: 120 частей на миллион

диаметр крышки: 120 частей на миллион диаметр колпачка: 120 мм

диаметр колпачка: 120 мм