Свойства отделочных материалов: Классификация и основные свойства отделочных материалов

Содержание

Свойства отделочных материалов. Функциональные и эксплуатационные, раздел Технология строительных материалов

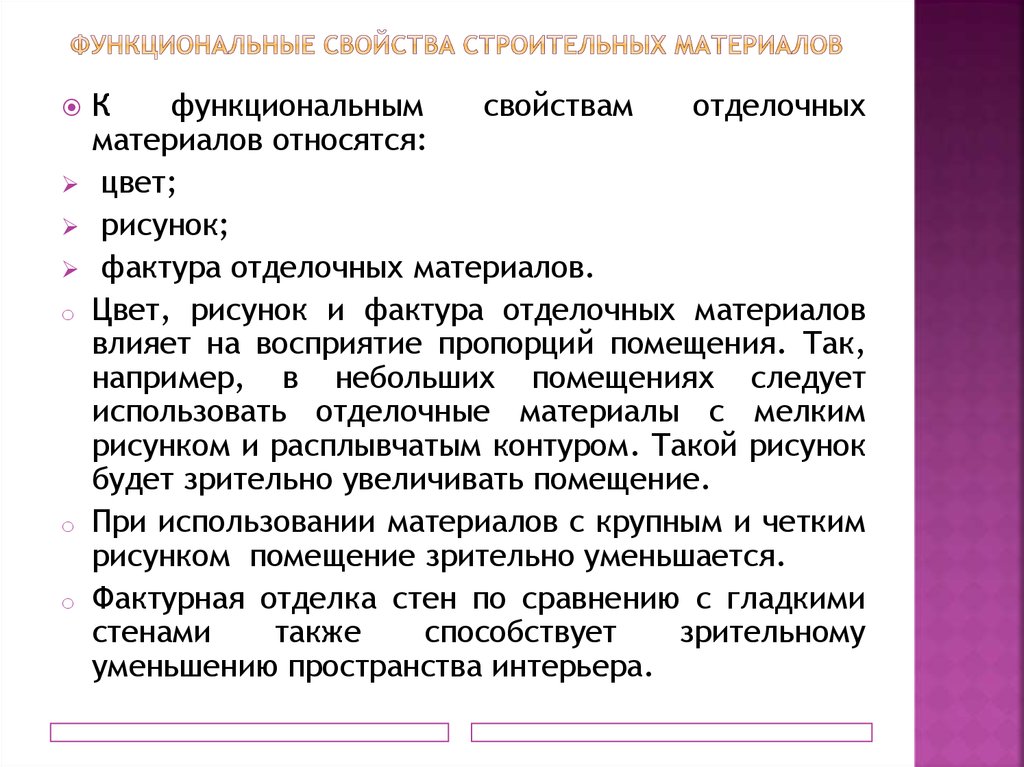

Функциональные свойства отделочных материалов

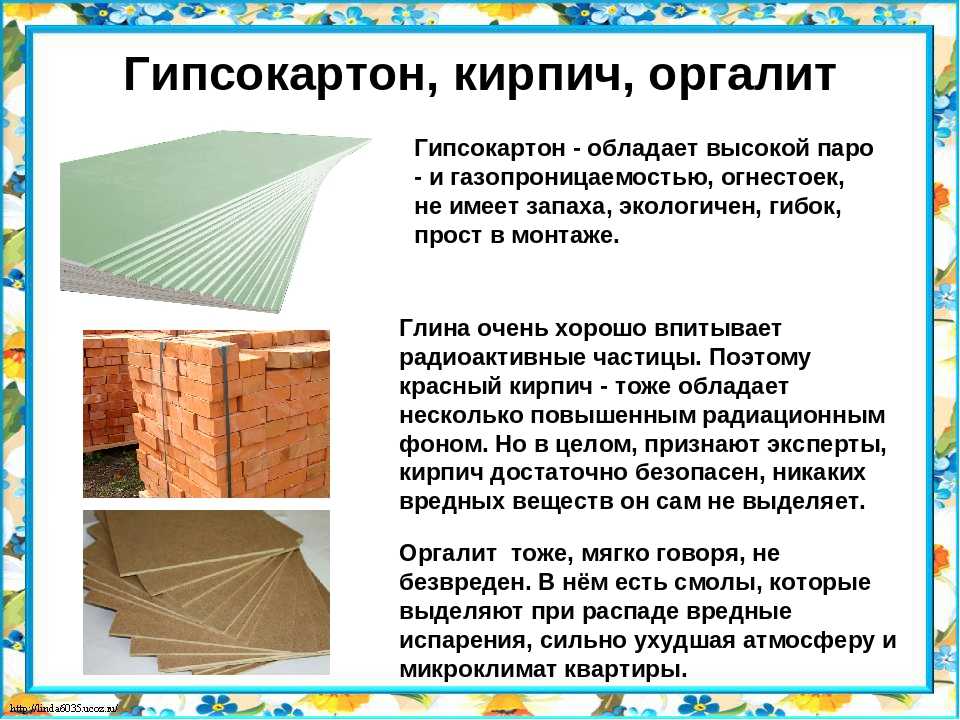

Эти свойства отделочных материалов включают в себя: фактуру, цвет, цветостойкость. Фактура отделочных слоёв – это характер их поверхности. Фактура может быть гладкой, бугристой и рельефной. Если поверхность характеризуется высотой неровностей до 5мм фактура считается бугристой. Рельефная фактура характерна для поверхностей, поперечное сечение которых имеет профиль определённой формы.

В сильно запылённых районах строительства и в районах где преобладают косые дожди, сильно увлажняющие стены зданий, рекомендуется применять исключительно гладкую фактуру, имеющую высоту неровностей до 0.5 мм.

Цвет материала характеризуется светлотой, цветовым тоном (фоном) и насыщенностью (частотой). Длиной волны отраженного светового луча определяется цветовой фон; показатель отличия цветового тона от ахроматического(серого) определяет насыщенность. Она выражается в условных процентах. Для определения насыщенности разработаны специальные атласы с образцами цветовой насыщенности.

Она выражается в условных процентах. Для определения насыщенности разработаны специальные атласы с образцами цветовой насыщенности.

Светлота (яркость) характеризуется коэффициентом отражения, который для абсолютно белого цвета принимается за 100, а для абсолютно чёрного – 0%. Цветовой фон и светлота определяется с помощью специальных приборов – колориметров или с помощью атласов цветов.

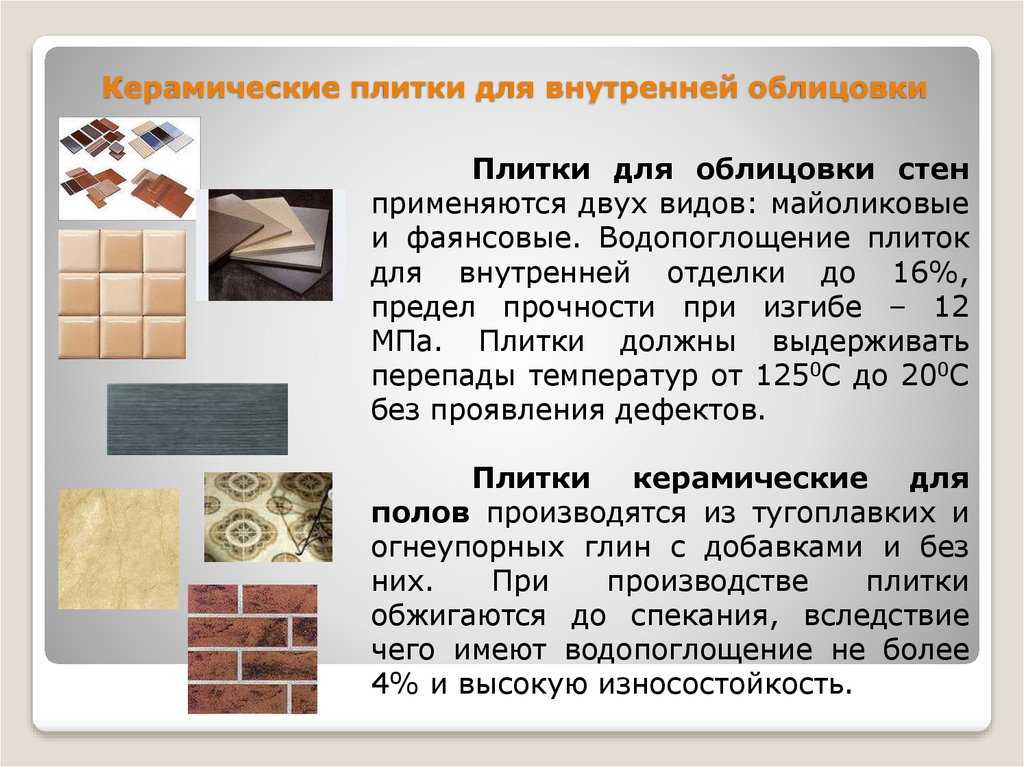

Цветостойкость – способность материала сохранять первоначальный цвет в течение срока эксплуатации. Наиболее высокой цветостойкостью характеризуются природные каменные материалы, а также некоторая керамика, стекло.

Из доступных отделочных материалов наименьшей цветостойкостью обладают декоративные бетоны и растворы на цветных цементах (образуются высолы, налёты и т.п.).

Строительно-эксплуатационные свойства отделочных материалов

Данные свойства отделочных материалов включают в себя сцепление отделочного слоя с основанием, прочность, водостойкость, трещиностойкость и др.

Прочность отделочных слоёв колеблется в широких пределах, но должна быть не менее 0,5 МПа. Эта минимальная прочность должна обеспечивать способность сопротивляться воздействию нагрузок при транспортировании, складировании и монтаже отделочных материалов и отделочных слоёв на конструкциях. Кроме того, эта прочность должна противостоять напряжениям, возникающим в отделке в результате несбалансированной работы отделочного и основного слоёв, например, в наружной стеновой панели.

Эта минимальная прочность должна обеспечивать способность сопротивляться воздействию нагрузок при транспортировании, складировании и монтаже отделочных материалов и отделочных слоёв на конструкциях. Кроме того, эта прочность должна противостоять напряжениям, возникающим в отделке в результате несбалансированной работы отделочного и основного слоёв, например, в наружной стеновой панели.

Сцепление отделочного слоя с основанием зависит, в основном, от вида вяжущего, на основе которого изготовлена отделка или подстилающий слой раствора. Обычно для наружной отделки прочность сцепления ?сц.›0,5…1 МПа. В противном случае в результате сдвига слоя отделки по основанию вследствие усадки или накопления и, тем более, замерзания влаги на границе слоя и основания может произойти отслоение отделочного слоя. Несбалансированность коэффициента линейного температурного расширения, усадки-набухания, капиллярного подсоса и т.п. отделочного, подстилающего (скрепляющего) слоёв и основания может существенно ускорить этот процесс. Указанные различия существенно влияют также и на трещиностойкость отделочного слоя (скрепляющего слоя).

Указанные различия существенно влияют также и на трещиностойкость отделочного слоя (скрепляющего слоя).

Морозостойкость и атмосферостойкость отделочного материала (слоя) определяется не только морозостойкостью и атмосферостойкостью собственно отделочного материала, но и соответствующими показателями скрепляющего, либо контактного слоя с основанием. Как правило, марка отделочного слоя должна быть на 25…75% выше, чем марка основного слоя ограждающей конструкции. Отпускная прочность – 70%.

Свойства отделочных материалов, функциональные и эксплуатационные – статья на сайте “студент-строитель.ру”

Технология строительных материалов

Основные свойства отделочных материалов

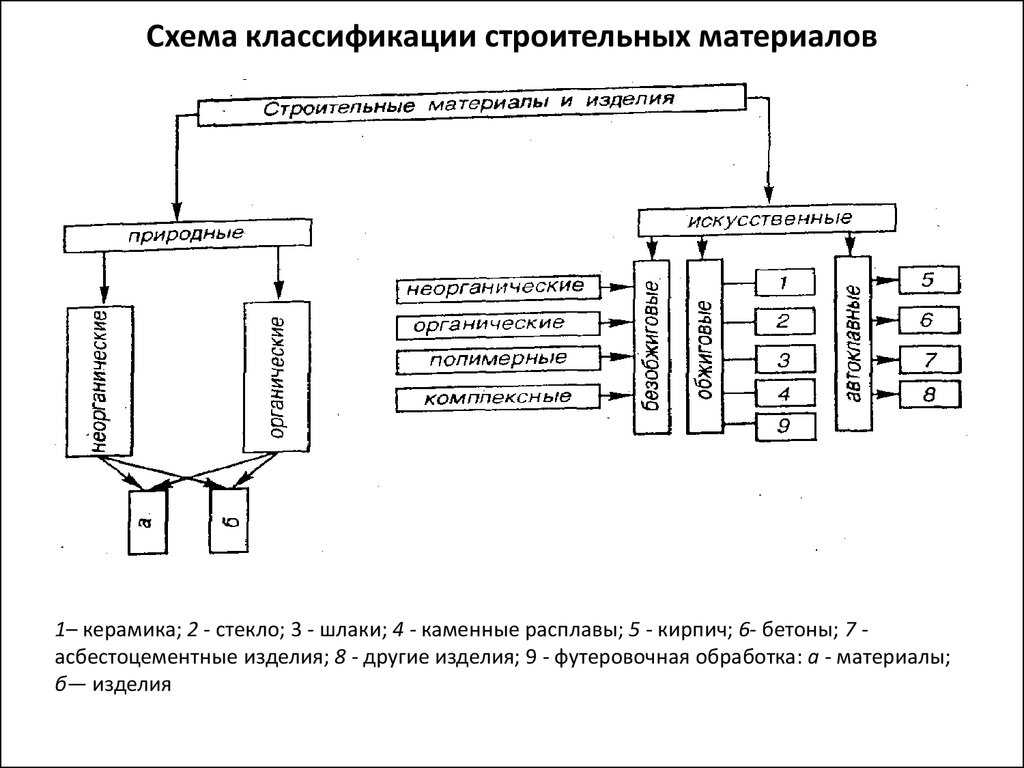

Все

свойства строительных материалов можно

разделить на 4 группы:

Физические

свойстваМеханические

свойстваХимические

свойстваТехнологические

свойства

Физические

свойства:

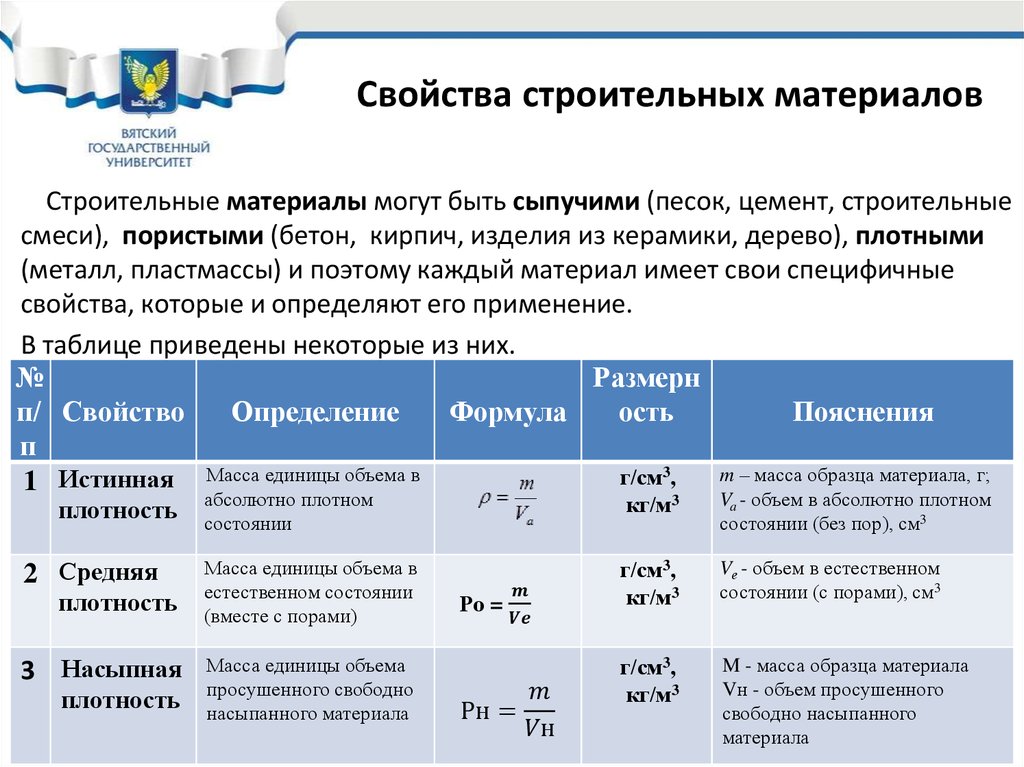

Истинная

плотность материала(ρ)- это масса

единицы объема в абсолютно плотном

состоянии без пор и пустот

ρ =

Измеряется в г/см3

, кг/м3

Для твердых материалов

ρ определяется пикнометрическим

способом.

Для

жидких материалов ρ определяется при

помощи ареометра

Средняя

плотность(γ)- это масса единицы объема

в естественном состоянии, с порами и

пустотами

γ =

Измеряется

в г/см3 , кг/м3

γ

< ρ

Пористость(П)- это степень заполнения материала

порами.

П=

Водопоглощение—

это способность материала впитывать

и удерживать в себе влагу.

mнас-mсух

Вм=———————*100%

mсух

mнас-mсух

Во=———————*100%

V

Морозостойкость—

это способность материалав насыщенном

водой состоянии выдерживать

попеременное замораживание и оттаивание

без значительной потери прочности и

массы.

Измеряется в циклах.

Потеря прочности

при испытании на морозостойкость не

должна превышать 15-20%, потеря массы- 5%

Теплопроводность—

это способность материала передавать

тепло через свою толщу.

λ- коэффициент

теплопроводности, зависит от пористости.

Измеряется в Вт/м *

оС

λвоздуха=0,002

Вт/м *оС

λбетона=0,6-0,8

Вт/м *оС

Теплоемкость—

это способность материала поглощать

и удерживать в себе тепло.

С- коэффициент

теплоемкости

Измеряется в кДж/кг

* оС

Огнеупорность—

это способность материала не разрушаться

под действием высоких температур.

Делятся на 3 группы:

Огнеупорные

материалы, выдерживают температуру

свыше 1580 оСТугоплавкие

материалы, выдерживают температуру от

1350 оС до 1580оСЛегкоплавкие

материалы, выдерживают температуру до

1350 оС

Огнестойкость—

это способность материала не возгораться.

Делятся на 3 группы:

Сгораемые

материалы (дерево, битум)Трудносгораемые

материалы (минеральная вата)Несгораемые

материалы (бетон)

Механические

свойства:

Прочность—

это способность материала не разрушаться

под воздействие внутренних напряжений,

возникающих при наложении нагрузки

или изменении температуры.

Характеризуется

пределами прочности (R)

Измеряются в Мпа,

кгс/см2

P

Rсж=——-

F

, где P-

разрушающая нагрузка,F-

площадь

И

P

згиб:

h

l

b

3Pl

Rизг=———

2bh2

Упругость—

это способность материала восстанавливать

свою форму и размеры после снятия

нагрузки.

Пластичность—

это способность материала изменять

свою форму после снятия нагрузки

Твердость—

это способность материала сопротивляться

проникновению в него другого материала.

Для каменных

материалов твердость определяется по

шкале Мосса (определение производится

путем нанесения царапины любым каменным

материалом на определяемом материале,

при отсутствии царапины испытуемый

материал тверже). Шкала состоит из 10

Шкала состоит из 10

наименований твердых каменных материалов.

Самый твердый материал в шкале- алмаз,

самых мягкий- тальк.

Для металлов твердость

определяется путем вдавливания стального

шарика в металл (твердость по Брюнелю)

Истираемость

Измеряется в г/см2

Хрупкость—

определяется с помощью хопров.

Коэффициенты:

ККК—

коэффициент конструктивного качества

Rсух

сж

ККК=————-

γ

Км—

коэффициент морозостойкости

Во

Км=————

П

Если

Км>0.85, значит, материал морозостойкий

Кразм—

коэффициент размягчения

Rнас

Кразм=———-

Rсух

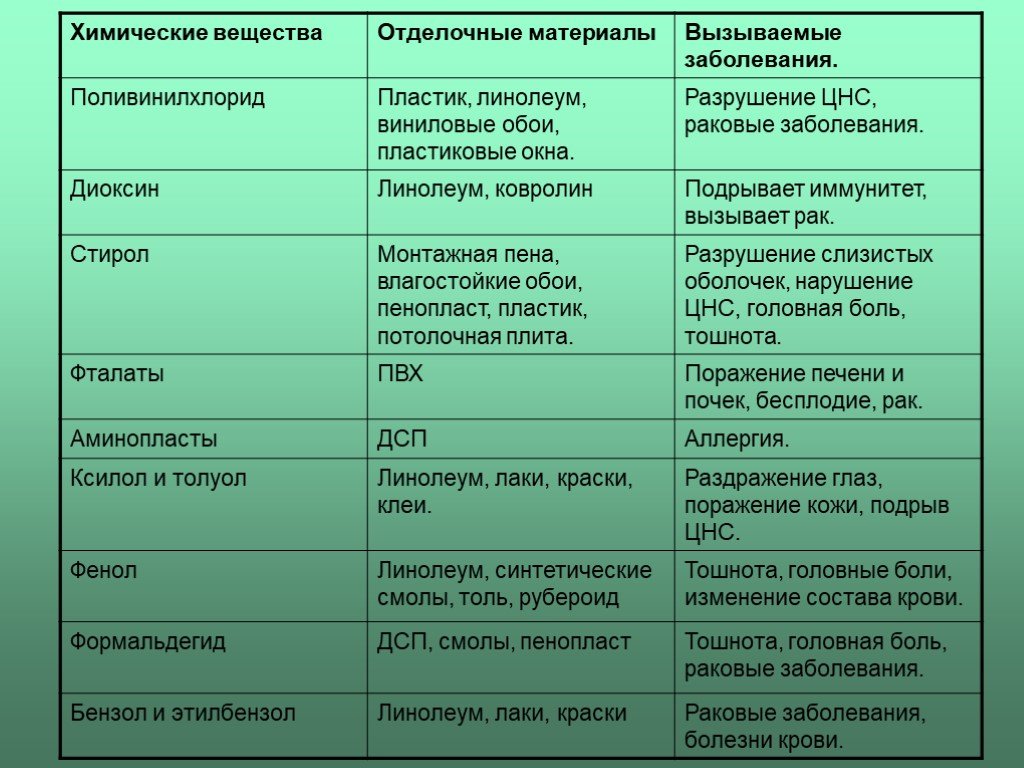

Химические

свойства:

Характеризуют

способность материала не разрушаться

под воздействием кислот, щелочей,

растворов солей, агрессивных газов.

Технологические

свойства:

Характеризуют

способность материала обрабатываться.

Характеристики отделочных материалов

Характеристики отделочных материалов

Отделочный материал — лак для кисти

Разбавитель — разбавитель лака

Применение — небольшие проекты

Нанесение кистью Использование — небольшие проекты с непрозрачной отделкой

Применение — аэрозольный баллончик

Положительные — удобство

Материал отделки — датское масло

Разбавитель — уайт-спирит

Использование — проекты, выглядящие естественно

Наносить салфеткой или кистью.

Положительные результаты: не требует помещения для полировки без пыли. Спрей-большой проект; Протирка-небольшой проект

Позитивы-Прозрачность-не закрывает волокна и быстро сохнет

Отделочный материал-краска на масляной основе

Разбавитель-уайт-спирит

Использование-дома и отделка

Наносить кистью или распылением

Positives-Durable

Материал отделки-Paste Wood Filler

Разбавитель-Уайт-спирит или бензин

Разбавитель-уайт-спирит или скипидар

Применение-небольшие проекты

Нанесение с помощью салфетки или кисти0005 Применение-Мебель и шкафы

Наносить кистью или распылителем

Позитивы-Хорошо полирует; легко приобрести

Материал отделки – полиуретан

Разбавитель – см. этикетку на банке

этикетку на банке

Применение – мебель и шкафы

Наносить кистью или распылителем

Thinner-Mineral Spirits

Использование-Небольшие проекты

Apply With-Wipe

Positives-Wipe на отделке, образующей поверхностный слой

Отделочный материал-Шеллак

Разбавитель-денатурированный спирт

Uses-Sealer

Наносить кистью или распылителем

Positives-Fast Drying

Отделочный материал-Spar Лак С кистью или спреем

Позитивы-устойчивы к воде

Материал отделки-Распыление прозрачного лака

Разбавитель-разбавитель лака

Применение-Мебель и шкафы

Нанесение с помощью спрея

Позитивы-устойчивы к теплу, спирту, воде и широкому спектру люстр

Отделочный материал-водные пятна

Разбавитель-вода

Использование-небольшие проекты с истинными цветами

Нанесение с помощью распылителя-большие проекты;

Материал отделки — краска на водной основе

Разбавитель — вода

Использование — дома и отделка

Нанесение кистью или распылением

Финишный материал-воски

Разбавитель-нет

Использование-небольшие недорогие проекты

Нанести с помощью салфетки

Positives-Недорого и быстро

Просмотреть все Отделка

Отделочные материалы, что это такое и как это работает?

Анодирование направлено на увеличение толщины слоев естественного оксида на поверхности металлических деталей. Электролитическая пассивация — это процесс, используемый при анодировании, целью которого является достижение желаемого набора свойств, включая коррозионную стойкость и износостойкость, повышенную адгезию к краске и клею, а также эстетические эффекты.

Электролитическая пассивация — это процесс, используемый при анодировании, целью которого является достижение желаемого набора свойств, включая коррозионную стойкость и износостойкость, повышенную адгезию к краске и клею, а также эстетические эффекты.

Анодирование особенно выгодно для получения значительно более тонкого слоя, чем краска или порошок. Он также прочный, твердый, устойчивый к истиранию, долговечный, доступный по цене, экологически чистый и является отличным электрическим изолятором. Аналогичным образом, анодирование устраняет отслаивание и выкрашивание, обеспечивая превосходную защиту от коррозии и устойчивость к выцветанию.

Основные материалы, используемые при анодировании, включают: хромовую кислоту, серную кислоту и твердое анодированное покрытие.

Процесс анодирования на основе хромовой кислоты также известен как анодирование типа I. Это также самый старый процесс анодирования с использованием хромовой кислоты. Хромовая кислота образует тонкие непрозрачные пленки толщиной от 0,5 до 18 мкм, которые являются мягкими, пластичными и в некоторой степени самовосстанавливающимися. Их труднее окрашивать, и их можно наносить в качестве предварительной обработки перед покраской.

Их труднее окрашивать, и их можно наносить в качестве предварительной обработки перед покраской.

Процесс анодирования на основе серной кислоты является наиболее широко используемым решением, известным как анодирование типа II. Покрытия средней толщины от 18 мкм до 25 мкм обычно получают серной кислотой.

Процесс анодирования, основанный на увеличении толщины, известен как анодирование типа III. Твердое анодирование обычно наносится на быстроизнашиваемые промышленные детали, предназначенные для использования в агрессивных или высококоррозионных средах. Он может быть изготовлен толщиной от 25 мкм до 150 мкм. Толщина анодирования повышает износостойкость, коррозионную стойкость, способность удерживать смазочные материалы и покрытия из ПТФЭ, а также электрическую и тепловую изоляцию.

Покрытие погружением – это погружение или окунание, при котором подложку покрывают порошком, погружая ее в раствор материала покрытия с постоянной скоростью. Этот промышленный процесс подходит для производства больших объемов продукции, такой как ткани с покрытием или профилактические средства и специализированные покрытия в биомедицинской области. Многочисленные химические процессы и процессы инженерии наноматериалов используются в академических исследованиях для изучения использования покрытия погружением для создания тонкопленочных покрытий. С помощью техники погружения можно получить однородную высококачественную пленку даже на объемных и сложных формах.

Многочисленные химические процессы и процессы инженерии наноматериалов используются в академических исследованиях для изучения использования покрытия погружением для создания тонкопленочных покрытий. С помощью техники погружения можно получить однородную высококачественную пленку даже на объемных и сложных формах.

Основные материалы, используемые для покрытия погружением, включают резиноподобную краску и силиконовое покрытие.

Резиноподобная краска представляет собой краску на водной основе с латексным связующим.

Силиконовые покрывающие пленки можно наносить на подложки на основе диоксида кремния, такие как стекло, для формирования ковалентно связанного гидрофобного покрытия. Многие ткани могут быть покрыты или пропитаны силиконом для образования прочного водонепроницаемого композита, такого как силнейлон.

Гальваническое покрытие : используется в самых разных отраслях промышленности, это процесс отделки, при котором металлические предметы покрываются тонким слоем другого металла для достижения желаемых свойств, которых нет у оригинальной заготовки. Процесс называется электроосаждением. Гальваническое покрытие направлено на изменение свойств поверхности объекта, таких как стойкость к истиранию, износу или коррозии, смазывающая способность или эстетические качества. Кроме того, гальваническое покрытие иногда выполняется для увеличения толщины деталей меньшего размера или для формирования объектов с помощью гальванопластики.

Процесс называется электроосаждением. Гальваническое покрытие направлено на изменение свойств поверхности объекта, таких как стойкость к истиранию, износу или коррозии, смазывающая способность или эстетические качества. Кроме того, гальваническое покрытие иногда выполняется для увеличения толщины деталей меньшего размера или для формирования объектов с помощью гальванопластики.

Основные материалы, используемые при гальванике, включают кадмирование, хромирование, меднение, золочение, твердое хромирование, никелирование, родирование, серебрение, лужение, оловянно-свинцовое покрытие, цинкование и цинкование-железо. .

Кадмиевое гальванопокрытие обеспечивает прочное и универсальное металлическое покрытие. Кадмий представляет собой мягкий белый металл, который подвергается коррозии раньше материала подложки при нанесении покрытия на сталь, чугун, ковкий чугун, медь и порошкообразный металл. Кадмирование также обеспечивает исключительную поверхность для склеивания клеев, что делает его идеальным для использования в авиастроении и в условиях соленой воды.

Хромирование гальваническим способом нанесение тонкого слоя хрома на металлический предмет в декоративных целях или для достижения коррозионной стойкости, простоты очистки или повышения твердости поверхности.

Меднение использует электролиз для нанесения тонкого твердого металлического слоя меди на поверхность объекта.

Позолота нанесение тонкого слоя золота на поверхность другого металла, чаще всего меди или серебра (для позолоты серебра), путем химического или электрохимического покрытия.

Твердое хромирование , также известное как промышленный хром или инженерный хром , выполняется для уменьшения трения и повышения долговечности за счет стойкости к истиранию и износостойкости в целом. Кроме того, он стремится свести к минимуму истирание или заедание деталей, расширить химическую инертность до более широкого набора условий (особенно стойкость к окислению) и использовать объемный материал для изношенных деталей для восстановления их первоначальных размеров.

Никелирование наносит тонкий слой никеля на металлический объект в декоративных целях, обеспечивает коррозионную стойкость, износостойкость или увеличивает объем изношенных или малоразмерных деталей в целях спасения.

Покрытие родием иногда используется на белом золоте, серебре, меди и ее сплавах. Во-первых, обычно наносят барьерный слой из никеля, чтобы предотвратить загрязнение ванны родием, который немного растворяет вышеупомянутые металлы из-за присутствия серной кислоты в составе ванны.

Серебряное покрытие нанесение тонкого слоя серебра на объект в качестве экономичной альтернативы использованию чистого серебра. Популярные примеры серебряного покрытия включают музыкальные инструменты, столовые приборы, различные сосуды и подсвечники.

Лужение в основном применяется для защиты поверхностей из черных и цветных металлов. Он особенно полезен в пищевой промышленности из-за его нетоксичных, пластичных и коррозионно-стойких свойств.

Оловянно-свинцовое покрытие используется в основном для защиты от коррозии и в качестве основы для пайки. Олово-свинец не окисляется быстро на воздухе, он мягкий и очень пластичный. Его цвет может варьироваться от матово-серого до очень ярко-серого.

Цинковое покрытие наносит тонкий слой цинка на металлические предметы для предотвращения окисления, образуя барьер. Этот барьер действует как жертвенный анод, если он поврежден.

Железо-цинковое покрытие обеспечивает улучшенную защиту от коррозии по сравнению с одним только цинком. Кроме того, он имеет равномерное распределение отложений и превосходную смазывающую способность, пластичность и твердость.

Электрополировка часто называют процессом, противоположным гальванопокрытию, когда материал удаляется с металлической заготовки, а не добавляется. Этот процесс, также называемый электрохимической, анодной или электролитической полировкой, используется для полировки, пассивации и удаления заусенцев с металлических деталей. При электрополировке применяется научный метод, при котором материал удаляется с помощью электрического тока, окисления и электролитов.

При электрополировке применяется научный метод, при котором материал удаляется с помощью электрического тока, окисления и электролитов.

Электрополировка особенно полезна при обработке нержавеющей стали, поскольку она удаляет железо с поверхности, что увеличивает содержание хрома/никеля для достижения превосходного состояния пассивации. Он также обеспечивает чистую, гладкую поверхность, облегчающую стерилизацию и эстетически приятный внешний вид. Кроме того, при необходимости можно уменьшить размер деталей.

Основными материалами, используемыми при электрополировании, обычно являются концентрированные смеси серной и фосфорной кислот, в основном используемые из-за их высокой вязкости. Однако известны также перхлораты с уксусным ангидридом и метанольными растворами серной кислоты. Эти смеси также известны как растворы для электрополировки.

Серная кислота — это минеральная кислота с молекулярной формулой h3SO4. Это бесцветная клейкая жидкость без запаха, растворимая в воде. Его кислая твердая природа делает его очень агрессивным. Он также гигроскопичен, то есть легко поглощает водяной пар из воздуха. Даже в умеренных концентрациях серная кислота очень опасна при непосредственном контакте с кожей.

Его кислая твердая природа делает его очень агрессивным. Он также гигроскопичен, то есть легко поглощает водяной пар из воздуха. Даже в умеренных концентрациях серная кислота очень опасна при непосредственном контакте с кожей.

Уксусный ангидрид или этановый ангидрид представляет собой химическое соединение (Ch4CO)2O. Обычно сокращенно Ac2O, это простейший выделяемый ангидрид карбоновой кислоты, который широко используется в качестве реагента в органическом синтезе. Это бесцветная жидкость с сильным запахом уксусной кислоты, образующаяся в результате ее реакции с влагой воздуха.

Фосфорная кислота (также известная как ортофосфорная кислота или фосфорная(V) кислота ) представляет собой минеральную (неорганическую) и слабую кислоту, имеющую химическую формулу h4PO4. Ортофосфорная кислота относится к фосфорной кислоте, названию IUPAC для этого соединения. Приставка орто- используется, чтобы отличить кислоту от родственных фосфорных кислот, называемых полифосфорными кислотами. Ортофосфорная кислота представляет собой нетоксичную кислоту, которая в чистом виде представляет собой твердое вещество при комнатной температуре и давлении. Помимо того, что фосфорная кислота является химическим реагентом, она имеет широкий спектр применений, в том числе в качестве преобразователя ржавчины, пищевой добавки, стоматологического и ортопедического травителя, электролита, флюса для пайки, диспергатора, промышленного травителя, сырья для удобрений и компонента домашнего хозяйства. чистящие средства.

Ортофосфорная кислота представляет собой нетоксичную кислоту, которая в чистом виде представляет собой твердое вещество при комнатной температуре и давлении. Помимо того, что фосфорная кислота является химическим реагентом, она имеет широкий спектр применений, в том числе в качестве преобразователя ржавчины, пищевой добавки, стоматологического и ортопедического травителя, электролита, флюса для пайки, диспергатора, промышленного травителя, сырья для удобрений и компонента домашнего хозяйства. чистящие средства.

Химическое покрытие – это чисто химический процесс, целью которого является придание жесткости компоненту, улучшение его внешнего вида, повышение сопротивления трению и коррозии. Он также известен как автокаталитическое покрытие, и, как следует из его названия, в этом процессе не используется электричество. Химическое покрытие особенно полезно для отраслей, которым требуется упрощенное и экономичное покрытие детали металлом. Детали, изготовленные из сложных, сложных форм или подверженные сильным коррозионным факторам, являются первыми кандидатами на химическое покрытие.

Основные материалы, используемые для химического покрытия, включают химическое меднение, никелевое покрытие из ПТФЭ и фосфорный химический никель.

Химическое меднение химическое осаждение медного покрытия на нужный сегмент детали или сегмент детали.

Химическое никелирование-ПТФЭ (фосфористый политетрафторэтилен) покрытие покрывает металлические поверхности посредством автокаталитической химической реакции для получения воспроизводимого покрытия одинаковой толщины. Этот процесс позволяет покрывать детали с острыми краями, глубокими выемками, швами, резьбой и сложной геометрией.

Существует три типа фосфорного химического никелирования: низкое, среднее и высокое. Обработка с низким содержанием фосфора применяется для отложений с твердостью до 60 по Роквеллу. Никель со средним содержанием фосфора (MPEN) относится к никель-фосфорному сплаву, осажденному химическим способом. Полученный сплав состоит из средних уровней фосфора. Средние уровни варьируются в процентах от веса от 4 до 10%. Химический никель с высоким содержанием фосфора (HPEN) идеально подходит для отраслевых стандартов, требующих защиты от высококоррозионных кислотных сред, таких как бурение нефтяных скважин и добыча угля, благодаря его высокой коррозионной стойкости.

Химический никель с высоким содержанием фосфора (HPEN) идеально подходит для отраслевых стандартов, требующих защиты от высококоррозионных кислотных сред, таких как бурение нефтяных скважин и добыча угля, благодаря его высокой коррозионной стойкости.

Порошковая краска покрывает детали сыпучим сухим порошком для создания более твердого и прочного покрытия, чем обычная краска. Чаще всего наносится на металлы, он используется для покрытия бытовой техники, алюминиевых профилей, барабанного оборудования, деталей автомобилей и велосипедов. Обычно термопластичные или термореактивные полимеры наносят с помощью электростатического процесса с последующим отверждением под действием тепла. Время отверждения порошкового покрытия значительно меньше, чем жидкого покрытия. Кроме того, его порошкообразное состояние устраняет недостатки бега и провисания.

Основные материалы, используемые при порошковой окраске, включают порошковую грунтовку и порошковое покрытие.

Порошковые грунтовки повышают коррозионную стойкость и улучшают внешний вид поверхности. Различные грунтовки включают Eposeal, Epoxy Polyester NZP, Epozinc 1000, Epozinc ZL и многие другие.

Различные грунтовки включают Eposeal, Epoxy Polyester NZP, Epozinc 1000, Epozinc ZL и многие другие.

Материалы для порошковых покрытий можно разделить на две основные категории: термореактивные материалы и термопласты. Термореактивные грунтовки содержат сшивающий агент, который вступает в реакцию с другими химическими группами при спекании, улучшая конечные эксплуатационные свойства. Термопластичные грунтовки не подвергаются дополнительным воздействиям в процессе запекания, что завершает окончательное покрытие.

Наиболее распространенные полимеры включают полиэфир, полиуретан, полиэфир-эпоксидную смолу (известную как гибридную), прямую эпоксидную смолу (эпоксидную смолу, связанную плавлением) и акрилы.

Распыление – это метод распыления краски, чернил, лака или других материалов для достижения желаемых свойств отделки изделия. Обычно в сочетании со сжатым воздухом для распыления используются аэрографы или пистолеты-распылители, которые могут быть ручными или автоматизированными соответственно.