Теплопроводность кирпича керамического: Теплопроводность кирпичей |

Содержание

Теплопроводность кирпича керамического (полнотелого и пустотелого) и силикатного

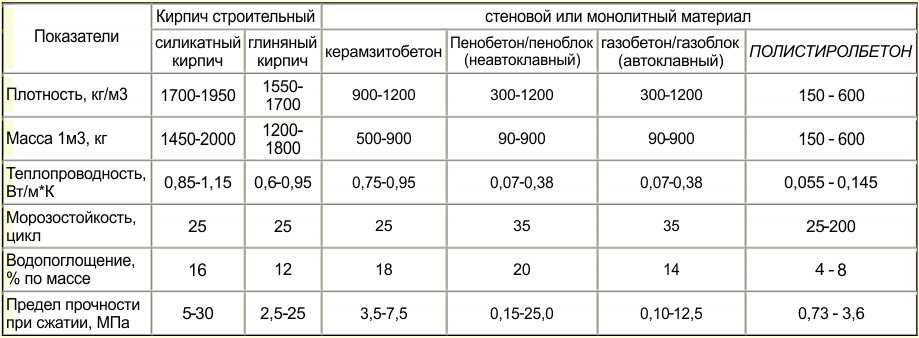

Физические характеристики строительного материала определяют сферу его применения. Теплопроводность кирпича является важным параметром, который принимается в расчет при сооружении фундамента, перекрытий, внешних стен.

Содержание

- 1 Коэффициент теплопроводности кирпичей

- 2 Теплопроводность кладки

- 3 Расчет

- 4 Уменьшение коэффициента теплоотдачи стены

- 5 Технологии укладки

- 6 Утепление здания

- 7 Что обозначает показатель

- 8 Свойства различных типов

- 8.1 Красный керамический

- 8.2 Клинкерный

- 8.3 Характеристика шамотного

- 8.4 Силикатный

- 9 Какая теплопроводность изделий

- 10 Что влияет на показатели

Коэффициент теплопроводности кирпичей

В экономике страны строительная отрасль выделяется как наиболее энергоемкая:

- 10% энергии потребляют гражданские объекты;

- 35-45% расходуют сооружения промышленного назначения;

- 50-55% энергопотребления относится к жилым зданиям.

При проектировании зданий важное значение для строительных конструкций имеют теплоизоляция и тепловая защита. От этого во многом зависят человеческие условия труда и жизни, энергоэффективность строящихся объектов.

Возведение сооружений различного назначения нуждается в правильной оценке влажностного, воздушного и теплового режимов.

Это позволяют разработать специальные методики определения теплофизических параметров стройматериалов и готовых конструкций. Эти методики будут разными для отличающихся материалов изделий.

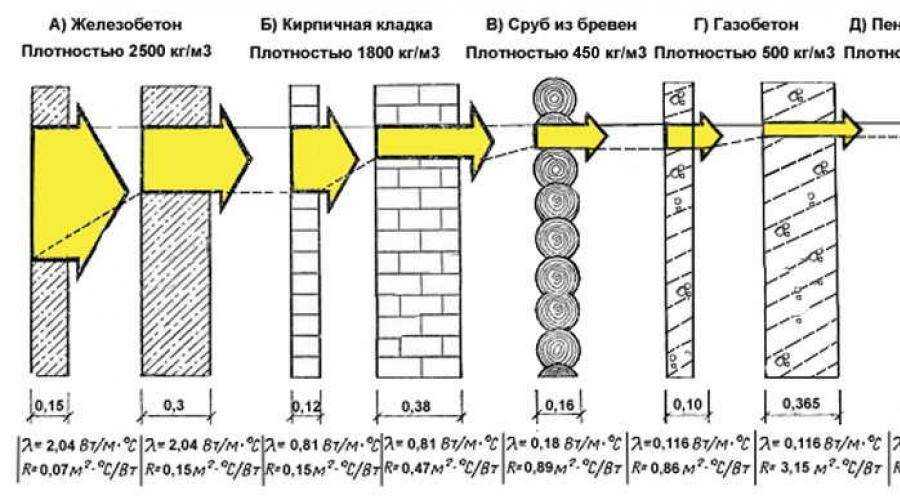

Теплотехнические показатели по техническим и нормативным документам характеризуются коэффициентом теплопроводности (λ). Для кирпича параметр является показателем того, как изделие передает тепло.

Чем выше значение, тем меньше теплоизолирующая способность. При выборе утеплителя для дома значение λ должно быть как можно меньше.

Коэффициент определяют экспериментальным путем. Это физический показатель, который зависит от давления воздуха, температуры, влажности среды и вещества изделия, плотности и структуры последнего.

Существует формула для определения теплопроводности. В соответствии с ней коэффициент λ прямо пропорционален толщине слоя (в метрах) и обратно пропорционален сопротивлению теплопередаче слоя.

Величина, которую получают при расчетах, используются в проектировании, чтобы сопоставить значение проводимости тепла разных материалов.

Для ограждающих конструкций сопротивление теплопередаче (R0) определяется для зданий и сооружений в соответствии с ГОСТ 26254-84. Для термически однородной зоны оно зависит от:

- Сопротивлений передачи тепла наружной и внутренней поверхностей.

- Температуры воздуха снаружи и внутри помещения, взятой как среднее значение измерений за расчетный период.

- От средней фактической плотности потока тепла за период измерений.

Теплопроводность кладки

По ГОСТ 26254 определяют λ для кирпичных и блочных кладок. Для этого действуют следующим образом:

- За время наблюдений определяют показания (средние арифметические) для всех термопар и типломеров.

- Для поверхностей кладок, которые находятся внутри и снаружи зданий и сооружений, вычисляется средневзвешенная температура по результатам испытаний. Принимается в расчет площадь растворных швов горизонтального и вертикального участков, а также площадь тычкового и ложкового участков.

- Определяют для кладки термическое сопротивление.

- Коэффициент теплопроводности кладки вычисляется по значению термического сопротивления.

Расчет

Теплопроводность кладки прямо пропорциональна ее толщине и обратно пропорциональна термическому сопротивлению.

После проведения испытаний и установления точных значений сопротивления теплопередачи нетрудно рассчитать величину теплопроводности стены, состоящий из несколько слоев.

Для этого нужно определить λ для каждого слоя отдельно и суммировать полученные значения.

Уменьшение коэффициента теплоотдачи стены

Существует несколько способов, которые позволяют снизить тепловые потери.

Технологии укладки

Воздушные зазоры делаются в кирпичной кладке для уменьшения накопления влаги в стенах и снижения коэффициента теплоотдачи.

Прослойку воздуха в стенах правильно обеспечивают следующим образом:

- Раствором не заполняют воздушные зазоры толщиной до 10 мм между изделиями начиная с 1 ряда. 1 метр — распространенный шаг между зазорами.

- По типу фасада с вентиляцией зазор воздуха толщиной 25-30 мм оставляют по всей высоте кладки между теплоизолятором и кирпичом. При работе зимой отопительной системы температура в доме будет оставаться постоянной. Свойства стены сохранять тепло обеспечат постоянные воздушные потоки, которые будут проходить по предусмотренным воздушным каналам.

Постоянная циркуляция по каналам воздуха внутри кладки возможна, если она на последнем ряду не закрывается перекрытием из любых стройматериалов или стяжкой из раствора.

Для частного строительства важно, чтобы, не понеся больших расходов, добиться от кирпичной стены существенного снижения коэффициента λ.

Утепление здания

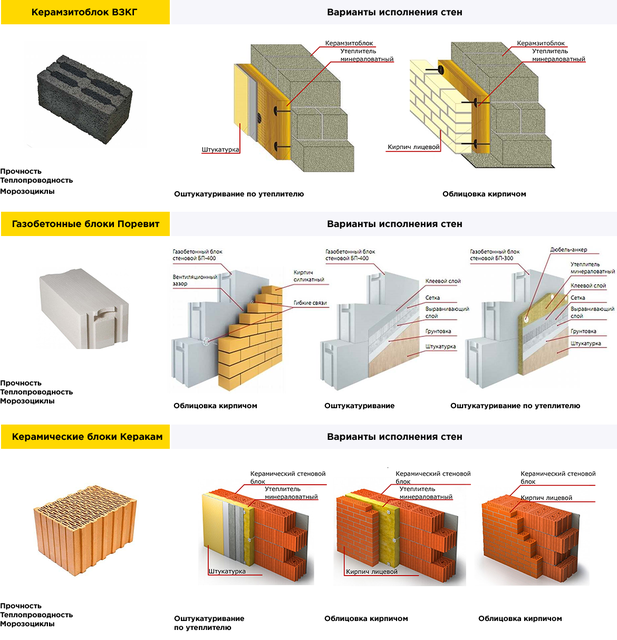

Дополнительная теплоизоляция строительных объектов способствует повышению их энергоэффективности. Утеплитель может располагаться изнутри и снаружи зданий.

Утеплитель может располагаться изнутри и снаружи зданий.

Материал теплоизолятора крепится к стенам дюбелями и клеем, скобами и шурупами с использованием обрешетки и без. Полимерные штукатурные и пеновые смеси могут наноситься с применением армирующей сетки.

Для наружного утепления производятся сборные изделия: термоблоки, вентилируемые фасады, закрепляющиеся к стенам с помощью специальных конструкций.

Недостатки теплоизоляции штукатуркой снаружи:

- При частой смене температуры воздуха на границе сред, образуемых элементами утеплителя и стеной, создается зона повышенной влажности. Это важно учитывать для недостаточно толстых слоев штукатурки, сделанной по металлической, стеклотканевой или полимерной сетке.

- На 3-4 году эксплуатации отделка фасада начинает разрушаться. Раствор выдерживает в среднем около 50 циклов смены тепло-холод.

- На здоровье проживающих в доме может плохо влиять поражение конструкций грибком и плесенью.

Разные системы теплоизоляции способны нарушить паропроницаемость конструкции. Это часто вызывает образование между слоями фасада, штукатуркой и утеплителями конденсата. Он снижает срок службы изоляции и отделки, приводит к разложению пенополистиролов с выделением ядовитых веществ.

Это часто вызывает образование между слоями фасада, штукатуркой и утеплителями конденсата. Он снижает срок службы изоляции и отделки, приводит к разложению пенополистиролов с выделением ядовитых веществ.

Что обозначает показатель

Холодная область материала постоянно получает тепло из более теплых частей. Их этот процесс движения тепла осуществляется через электромагнитные взаимодействие на уровне квазичастиц, электронов и атомов.

Физический смысл показателя теплопроводности — какое за единичный интервал времени через единицу площади сечения проходит количество теплоты.

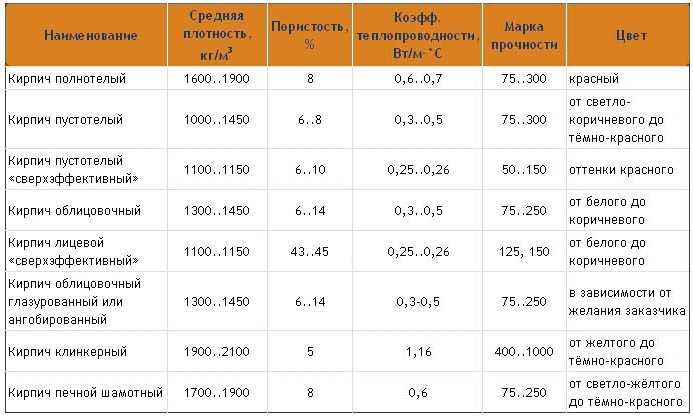

В зависимости от коэффициента теплопроводности ГОСТ 530-2012 разделяет эффективность складки на следующее виды:

- малоэффективная (обыкновенная) — от 0,46 и выше;

- условно-эффективная — 0,36-0,46;

- эффективная — 0,24-0,36;

- повышенная — 0,2-0,24;

- высокая — меньше 0,2.

Исходя из состава для кладочных смесей величину теплопроводности в инженерных расчетах выбирает от 0,47 и выше.

Нужный температурный режим лучше поддерживается при использовании стройматериалов с высокой теплоемкостью. Этот параметр характеризует, сколько нужно количества тепла, чтобы за единицу времени нагреть объект до заданной температуры. Единицами измерения показателя являются Дж/0С, Дж/К.

Свойства различных типов

Разные строительные материалы отличаются способностью проводить тепло, которая зависит от следующих параметров:

- Влажность. 0,6 — значение λ для воды. Влажный насыщенный воздух или капли жидкости замещают сухой воздух в порох утеплителя и стеновых конструкциях при их намокании. Это приводит к росту показателей теплопроводности.

- Плотность. Тепловая энергия лучше передается, если частицы в теле расположены более тесно и в большем количестве. Опытным путем или на основе справочных данных определяется зависимость плотности и теплопроводности материала.

- Пористость. Однородность структуры изделий нарушается из-за наличия в ее составе пор.

Заполненный воздухом объем, занятый порами, передает часть энергии теплового потока. Для сухого воздуха принимает значение λ отсечной точки 0,02. Теплопроводность стройматериалов будет меньше, если воздушными порами будет занят больший объем.

Заполненный воздухом объем, занятый порами, передает часть энергии теплового потока. Для сухого воздуха принимает значение λ отсечной точки 0,02. Теплопроводность стройматериалов будет меньше, если воздушными порами будет занят больший объем. - Структура пор. Тепловой поток снижает скорость при наличии в изделиях небольших пор замкнутого характера. Тепловая конвекция будет участвовать в передаче тепла, когда имеются относительно большие сообщающиеся между собой поры.

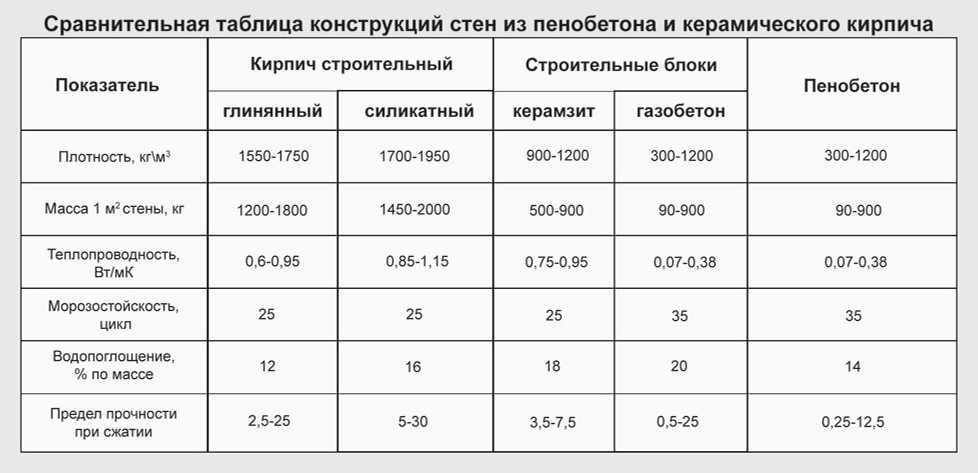

Красный керамический

Мелкозернистая глина является при производстве керамического кирпича основным компонентом. В готовую продукцию также входят вода, песок и улучшающие начальное качество сырья присадки.

Изделия меньше растрескиваются, когда в их состав входит более эластичный раствор, качество которого модифицируют с помощью пластификаторов.

Для керамического кирпича хорошая морозостойкость является основным достоинством. Он способен выдерживать 250-300 циклов замораживания и оттаивания.

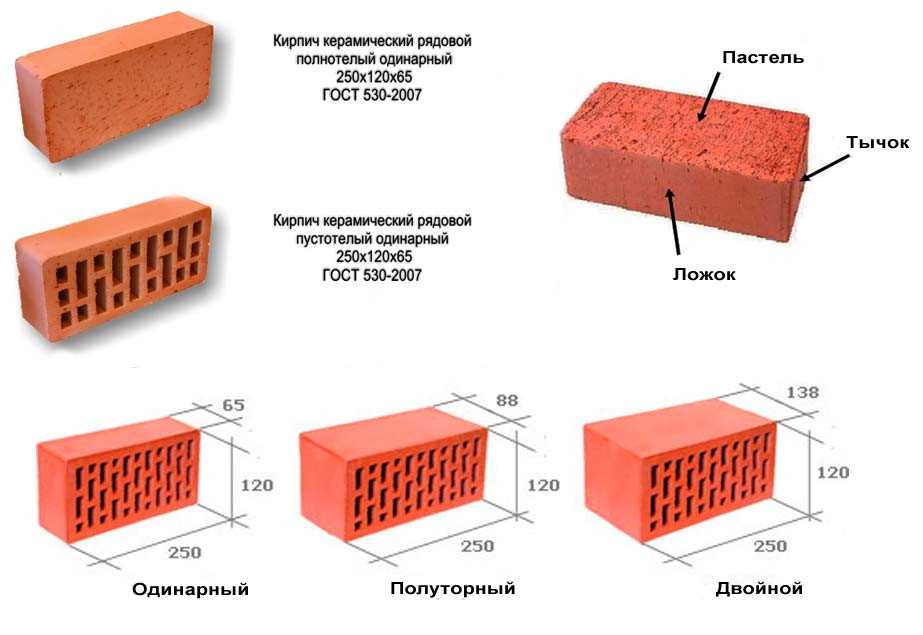

Красный кирпич из керамики российского производства имеет толщину 6,5 см и 25 см в длину. Для двойного толщина составляет 13,8 см, 8,8 см — для полуторного.

У пустотелых и полнотелых изделий будет разная величина объемного веса. Построенная из кирпича конструкции будут характеризоваться теплопроводностью тем ниже, чем более пористый материал был использован при строительстве. Для полнотелого кирпича показатель пустотности не может составлять более 30%.

Чтобы внутри изделия образовались пустоты, используется «шихта» — торф, крошки угля, опилки, солома мелко порубленная. Ее добавляют в массу глины. Пустоты образуются, когда добавки выгорают при спекании глины в печах с 1000°С температурой.

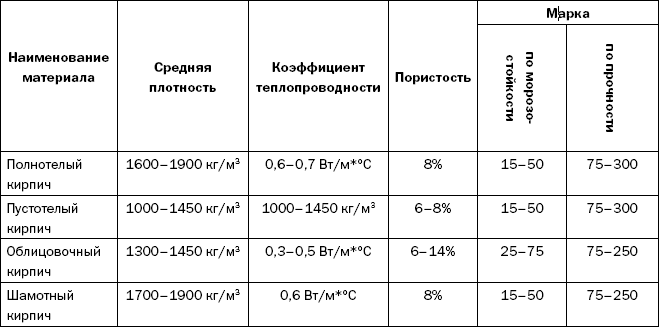

По показателю плотности кирпич делится на 7 категорий — от 2,4 до 0,7. Каждый класс изделия обладает собственной теплопроводностью.

0,6-0,7 — коэффициент теплопроводности для изделий с цельной структурой. Для пустотелых — 0,5-0,25 Вт/м*0С.

Несущие стены не делают из пустотелых материалов, поэтому чаще всего они нуждаются в дополнительном утеплении.

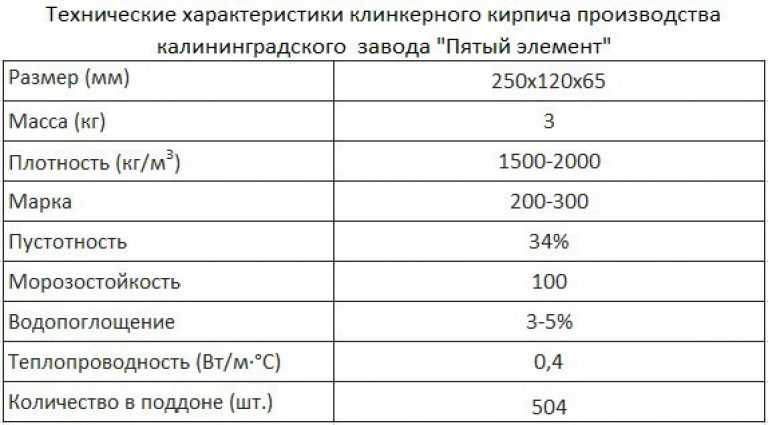

Клинкерный

Этот тип кирпича получают из смеси силикатов и минералов, воды, тугоплавкой измельченной глины, которую обрабатывают после формовки при высокой температуре (до 13000). Для этого используют тоннельные печи.

При соблюдении технологии производства получается продукт без мелкодисперсионных пор с высокой прочностью, натуральных оттенков. Параметры готовых изделий определяются ГОСТ 530-2012.

Клинкерный кирпич чаще всего получается с точной геометрией. Для повышения теплоизоляционных качеств и облегчения веса конечной конструкции он выполняется пустотелым.

Характеристики материала:

- Морозостойкость более 100 циклов.

- Минимальная марка прочности М250.

- 1500 кг/см3 — наименьший показатель плотности.

- Высокая огнестойкость, устойчивость к биологическим угрозам, воздействию ультрафиолета.

- 6% — максимальное водопоглощение.

- Коэффициент теплопроводности — 1,15Вт/м*0С.

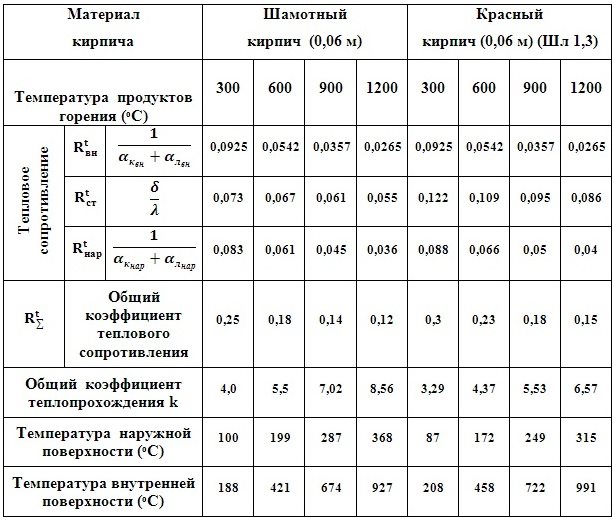

Характеристика шамотного

Этот вид кирпича делают из специальной глины — желтого шамота. Получаемые изделия являются жаростойким материалом, который в сложных условиях высоких температур даже под высоким давлением способен сопротивляться деформациям. Длительный контакт с открытым огнем спокойно им переносится.

Получаемые изделия являются жаростойким материалом, который в сложных условиях высоких температур даже под высоким давлением способен сопротивляться деформациям. Длительный контакт с открытым огнем спокойно им переносится.

Оксид алюминия является главным веществом, которое входит в огнеупорную смесь. Он обеспечивает кирпичу устойчивость к агрессивным средам и высокую прочность при механических воздействиях.

Материал делят на 8 групп по показателям пустотности. Максимальное значение — 85%, минимальное — 3%. Чем меньше удельный вес изделия, тем ниже прочностные характеристики.

Изготовленный в соответствии с государственными стандартами стройматериал обладают следующими показателями:

- 7% — водопоглощение;

- высокая устойчивость к кислотам и щелочам;

- 3,7 кг — средний вес;

- 1350°С — рабочая температура, 1750° — максимальная;

- 15-23 Н/мм2 — значение прочности на сжатие;

- 0,84-1,28 Вт/м*0С — коэффициент теплопроводности.

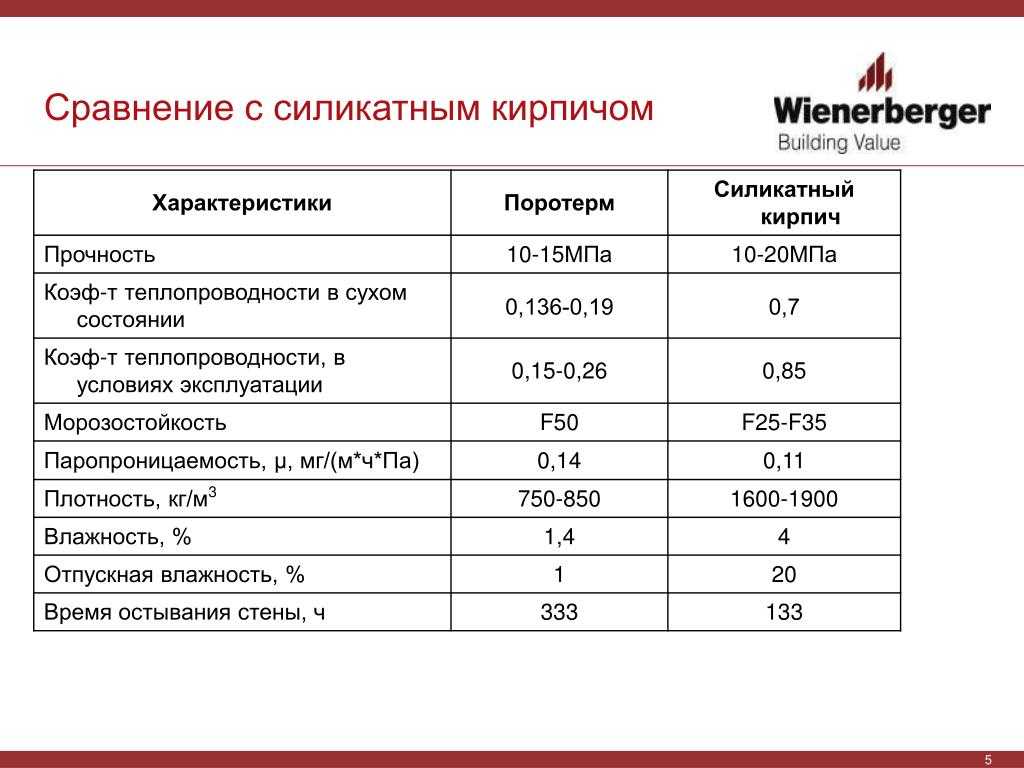

Силикатный

Материал получают под давлением 12 атм. и температуре 200°С автоклавным методом. В его состав входят, кроме модифицирующих добавок, извести, кварцевый песок в соотношении 1 к 9.

Стойкие к щелочи пигменты, которые добавляют в сырье на этапе прессования, помогают сделать цветные варианты изделий.

ГОСТ379-95, 379-2015 определяют требования к силикатному кирпичу. 15-31% составляет показатель пустотности. Вес изделий — от 3,2 до 5,8 кг.

Характеристики плотности:

- 1450 кг/м3 — для пустотелого кирпича марки М150;

- 1700-2100 кг/м3 — для полнотелого М150-200.

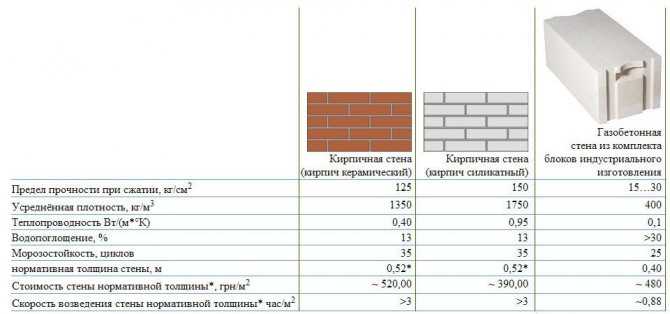

Теплопроводность пустотелых силикатных изделий составляет 0,56-0,81 Вт/м*0С, и 0,65-0,88 — для полнотелых.

Какая теплопроводность изделий

Для анализа теплопроводности изделий из кирпича принимается во внимание закон Фурье. Разница температур оказывает влияние на показатели, которые определяет тепловой поток.

Применяемые для отделки фасадов силикатные кирпичи имеют тепловые параметры ниже керамических. Поэтому изделия из силикатных материалов более теплые при одинаковых размерах конструкций.

Поэтому изделия из силикатных материалов более теплые при одинаковых размерах конструкций.

Изделия из красного пустотелого керамического кирпича имеют коэффициент теплопроводности 0,56.

На показатели готовых зданий сооружений и влияет качество кладки. Важно, чтобы применяемые кладочные растворы были нежирными. Плотность слоя должна быть не больше 1800кг/м3 и минимальной толщины.

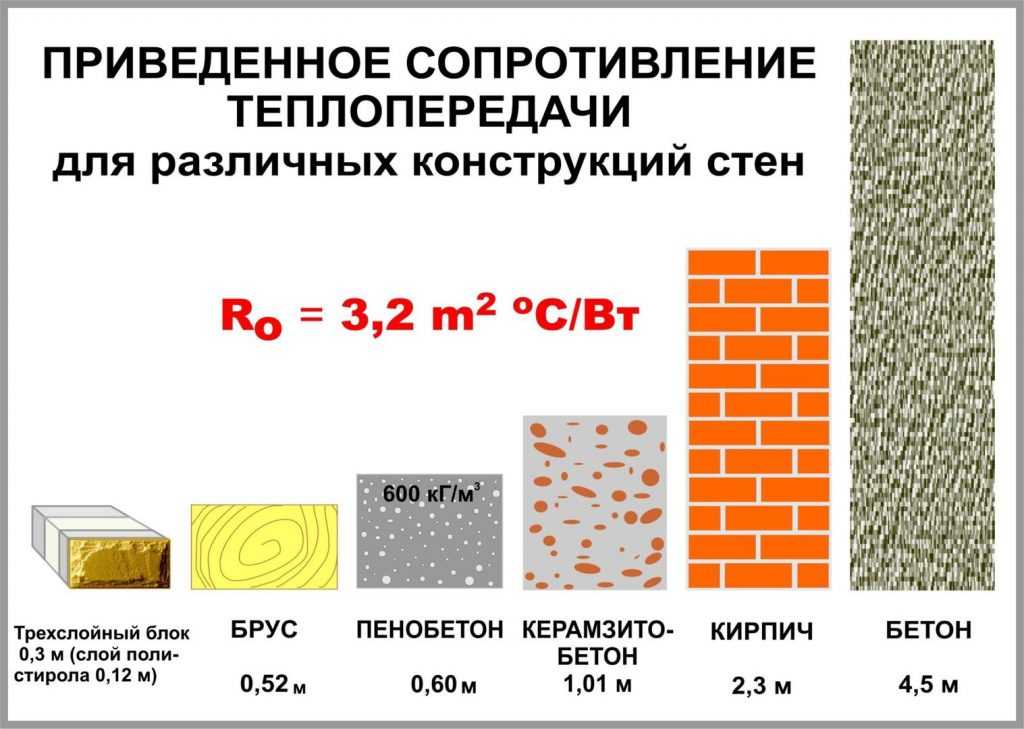

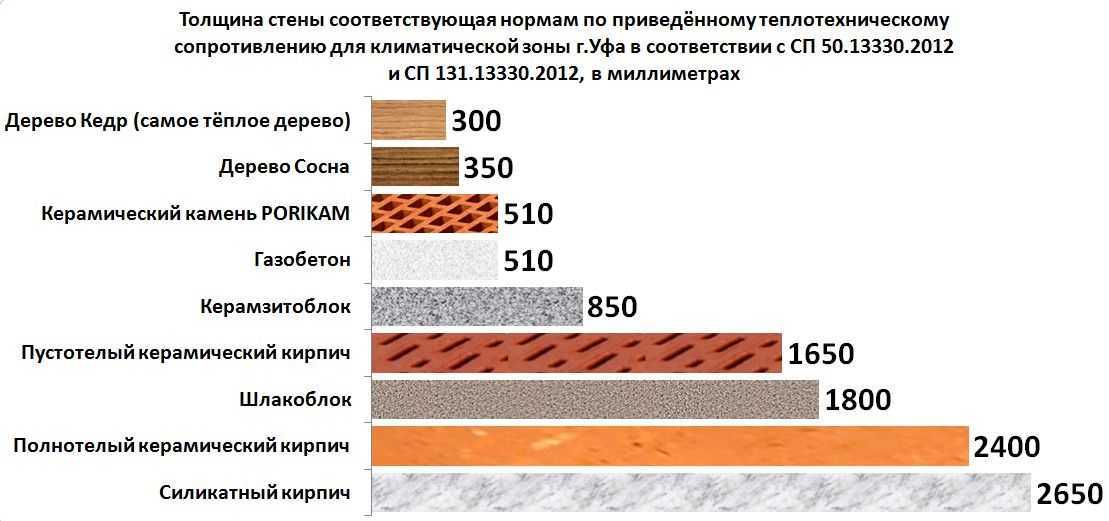

Теплотехнические расчеты и требуемая несущая способность определяют то, какая толщина несущей стены будет в здании. Чтобы удовлетворять современным требованиям при реконструкции домов, построенных в советское время, толщину их стен нужно сделать около 1 м. Это не может быть рентабельным, поэтому используют различные системы утепления.

Если утепляющая часть стены и сочетается с каменной, конструкция получается слоистой, то такую укладку называют эффективной. Ее часто применяют в малоэтажном строительстве, для увеличения полезной площади помещений и снижения затрат на материалы.

Кирпичные дома.» src=»https://www.youtube.com/embed/NjQhpwCjYQI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Что влияет на показатели

Теплопроводность стройматериала — способность сквозь свою толщину передавать тепло и стационарные внутренние процессы, происходящие внутри него при этом. Тесный контакт является обязательным условием для передачи теплоты от 1 объекта к другому, поэтому в чистом виде теплопроводность имеют только твердые тела.

На показатель λ оказывает влияние:

- влажность;

- температура;

- пористость;

- формы и структура пор;

- фазовый состав влаги;

- плотность.

Сильно снижает теплопроводность наличие замкнутых и мелких пор. Снижают эффективную теплоизоляцию конвективные потоки воздуха, которые возникают в сообщающихся между собой крупных порах. Ориентация, размер и форма пор важны для теплопередачи.

Входящие в состав материала вещества своей химической природой определяют способность удерживать тепловую энергию. Величина λ тем меньше, чем слабее связаны между собой образующие кристаллическую решетку вещества атомные группы или тяжелые атомы.

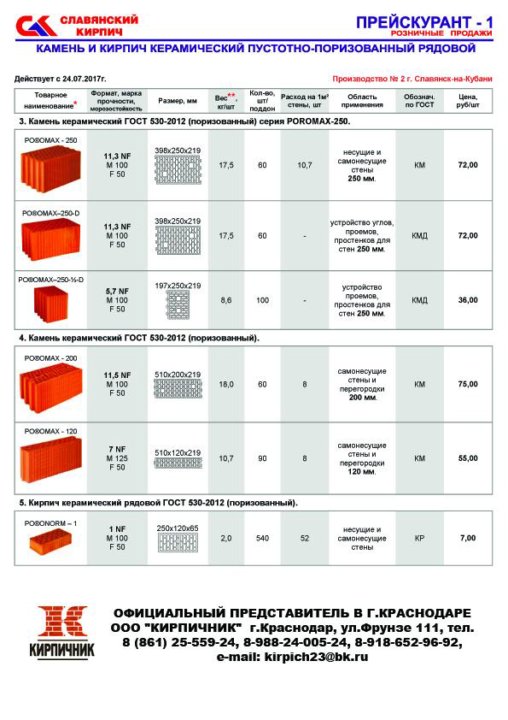

Коэффициент теплопроводности пустотелого и полнотелого керамического кирпича

Работая с кирпичом, необходимо знать характеристики материала, от которых зависит комфортабельность и надежность постройки. Оригинальные брендовые изделия отличаются высоким качеством, а их параметры полностью отвечают требованиям ГОСТ. Заказывая керамический кирпич от производителя, Вы получаете образцовый строительный материал. Он изготавливается на современном оборудовании из лучшего сырья, поэтому прослужит заявленный ресурс.

Одним из основных параметров, которые учитывают при покупке искусственного камня, является теплопроводность. Она отличается в зависимости от плотности и сырья, из которого изготовлено изделие. В этой статье мы подробно поговорим о теплопроводности и выясним, для чего нужно знать особенности этого критерия.

Что такое теплопроводность кирпича и для чего ее рассчитывают?

Теплопроводность, это способность материала проводить тепло от более нагретой зоны в более холодную. Фактически, при отоплении дома не холод проникает в помещение, а просто настывают стены, на прогрев которых тратится тепловая энергия. Усугубляет данную ситуацию сильный ветер, из-за которого также нахолаживается кирпич.

Материалы с высокой теплопроводностью быстро настывают, у них довольно высокие теплопотери. Чтобы протопить такое помещение, потребуется довольно мощное оборудование. Летом стены также будут сильнее нагреваться, из-за чего в доме будет довольно жарко. Решить этот вопрос можно утеплением, либо использованием более качественного материала.

Коэффициент теплопроводности цельного и пустотелого керамического кирпича

Этот параметр важно учитывать и он должен обязательно отвечать требованиям ГОСТ. Данными стандартами руководствуются при составлении проектной документации, в которой и учитывают при расчете характеристики конструкции зданий. Теплопроводность нужно знать для подбора отопительного оборудования, а также для принятия решения о дополнительном утеплении здания. При необходимости возможна укладка стены в два кирпича.

Теплопроводность нужно знать для подбора отопительного оборудования, а также для принятия решения о дополнительном утеплении здания. При необходимости возможна укладка стены в два кирпича.

Этот коэффициент согласно требованиям ГОСТ составляет:

- У полнотелого керамического камня – 0,6-0,8 ВТ/м*К. Он более массивный, его плотность равна 1700-1900 кг/м3.

- У керамического кирпича с пустотами – 0,34-0,47 ВТ/м*К. Этот материал более легкий, его плотность составляет 1100-1400 кг/м3.

Из обзора видно, что материал с ячейками обладает более низкой теплопроводностью, которая отличается практически вдвое. Он существенно легче, что снижает нагрузку на фундамент и упрощает его укладку. Однако керамический кирпич с пустотами уступает полнотелому по прочности, в связи с чем часто используется для многоэтажного строительства.

Чем объясняется разница?

Как известно, воздух – плохой проводник тепла, поэтому у кирпича с пустотами коэффициент ниже. Такой материал медленнее настывает, постройка из него получается довольно теплой. Воздушная подушка обеспечивает защиту от холода даже в условиях холодного климата. Перед строительством внимательно рассчитываются все особенности конструкции, а теплопроводностью руководствуются для того, чтобы определиться с толщиной стен.

Такой материал медленнее настывает, постройка из него получается довольно теплой. Воздушная подушка обеспечивает защиту от холода даже в условиях холодного климата. Перед строительством внимательно рассчитываются все особенности конструкции, а теплопроводностью руководствуются для того, чтобы определиться с толщиной стен.

Ячейки у пустотелого камня могут быть различной формы, этот критерий указывается в описании. Заказывая продукцию от производителя, Вы получаете изделие высокого качества, которое отвечает всем требованиям ГОСТ. Характеристики нашего материала, в том числе и теплопроводность – полностью соответствуют заявленным критериям.

Другие статьи

Тору Симидзуа*, Казухиро Мацуураб, Харуми Фуруэа, Кунио Мацузака

a AIST (Национальный институт передовых промышленных наук и технологий), Намики 1-2-1, Цукуба, Ибараки 305-8564, Япония b Marukoshi Engineering Corporation, Nu-67 Ishizaki, Nanao, Ishikawa, Japan

Поступила в редакцию 11 октября 2012 г. ; получено в исправленном виде 6 июня 2013 г.; принято 1 июля 2013 г. Доступно онлайн 27 июля 2013 г.

; получено в исправленном виде 6 июня 2013 г.; принято 1 июля 2013 г. Доступно онлайн 27 июля 2013 г.

Abstract

Глинозем обладает высокой термостойкостью и коррозионной стойкостью по сравнению с другими видами керамики, такими как кремнезем или муллит. Однако для его применения в огнеупорных кирпичах необходимо снизить его высокую теплопроводность. Чтобы уменьшить эту теплопроводность за счет увеличения пористости, здесь для производства огнеупорного кирпича из глинозема был применен метод GS (желатинирование суспензии), который может производить твердую пену с высокой пористостью. Этот метод был успешно применен для получения пенооксида алюминия с высокой пористостью и оценена теплопроводность пены. При комнатной температуре теплопроводность составляла около 0,12 Вт/мК при плотности пены 0,1 г/см3. При повышенной температуре выше 783 К на теплопроводность пены сильно влияло тепловое излучение, и она увеличивалась с повышением температуры, в отличие от теплопроводности самого оксида алюминия, которая уменьшалась с повышением температуры. Разработанные пенооксиды алюминия достигли достаточных теплоизоляционных свойств для использования в огнеупорных кирпичах. © 2013 Авторы. Опубликовано Elsevier Ltd. Все права защищены.

Разработанные пенооксиды алюминия достигли достаточных теплоизоляционных свойств для использования в огнеупорных кирпичах. © 2013 Авторы. Опубликовано Elsevier Ltd. Все права защищены.

Ключевые слова: Пена глиноземная; Высокая пористость; Огнеупорный кирпич; гидрогель; Теплопроводность

1. Введение

Последние насущные потребности в снижении энергопотребления и эффективном использовании энергии требуют высокоэффективных теплоизоляционных материалов.1 Такие требования были выдвинуты в области огнеупорных материалов. Поскольку обычные огнеупорные кирпичи обладают хорошими показателями термостойкости и могут быть произведены с низкими затратами2, они обладают относительно низкими показателями теплоизоляции. Старые теплоизоляторы в печах в настоящее время заменяются высокоэффективными изоляторами, такими как муллитовая вата или алюмооксидная вата. Когда высокая термостойкость не требуется, в качестве такой замены можно использовать либо «микротерм», обладающий очень низкой теплопроводностью, либо недорогую плиту из силиката кальция. Однако, если пористость обычных недорогих огнеупорных кирпичей может быть увеличена, как теплоизоляционные свойства, так и производительность как при помещении 9Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution-NonCommercial-No Derivative Works License, которая разрешает некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания оригинального автора и источника.

Однако, если пористость обычных недорогих огнеупорных кирпичей может быть увеличена, как теплоизоляционные свойства, так и производительность как при помещении 9Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution-NonCommercial-No Derivative Works License, которая разрешает некоммерческое использование, распространение и воспроизведение на любом носителе при условии указания оригинального автора и источника.

* Автор, ответственный за переписку. Тел.: +81 29 861 7183; факс: +81 29 861 7167. Адрес электронной почты: [email protected] (Т. Симидзу).

Температура и повышенная температура могут быть улучшены, и, таким образом, огнеупорный кирпич может стать жизнеспособной заменой.

В нашем настоящем исследовании был разработан огнеупорный кирпич, основными компонентами которого являются глинозем и керамическое волокно, поскольку глинозем обладает высокой теплопроводностью, хотя для повышения его теплоизоляционных характеристик требуется высокая пористость. Традиционно для придания огнеупорному кирпичу пористой структуры используется летучий материал или материал-держатель пространства, а в качестве летучих материалов используются частицы пенополистирола, опилки и крахмал4. Тем не менее, максимальная пористость, которая может быть достигнута с использованием неустойчивых или удерживающих материалов, составляет всего около 60-70%, и, следовательно, повышение эффективности изоляции ограничено. Здесь, используя метод GS (желирование суспензии), который был ранее разработан для производства высокопористой металлической пены,4-6 мы произвели огнеупорные кирпичи из глинозема. Затем мы измерили пористость, механические свойства (например, ячеистую структуру и прочность на сжатие) и теплопроводность пенопласта. Мы также оценили теплопроводность, используя модифицированную модель Кунии. Наши результаты показывают, что этим методом можно успешно производить пенокерамику с пористостью от 9от 4 до 98% и, таким образом, может производить пенокерамику с высокой пористостью и низкой теплопроводностью.

Традиционно для придания огнеупорному кирпичу пористой структуры используется летучий материал или материал-держатель пространства, а в качестве летучих материалов используются частицы пенополистирола, опилки и крахмал4. Тем не менее, максимальная пористость, которая может быть достигнута с использованием неустойчивых или удерживающих материалов, составляет всего около 60-70%, и, следовательно, повышение эффективности изоляции ограничено. Здесь, используя метод GS (желирование суспензии), который был ранее разработан для производства высокопористой металлической пены,4-6 мы произвели огнеупорные кирпичи из глинозема. Затем мы измерили пористость, механические свойства (например, ячеистую структуру и прочность на сжатие) и теплопроводность пенопласта. Мы также оценили теплопроводность, используя модифицированную модель Кунии. Наши результаты показывают, что этим методом можно успешно производить пенокерамику с пористостью от 9от 4 до 98% и, таким образом, может производить пенокерамику с высокой пористостью и низкой теплопроводностью.

0955-2219/$ — см. вступительную часть © 2013 The Authors. Опубликовано Elsevier Ltd. Все права защищены. http://dx.doi.org/10.1016Zj.jeurceramsoc.2013.07.001

Рис. 1. Метод ГС для получения высокопористой керамической пены.

Таблица 1

Ингредиенты для производства глиноземистых огнеупорных кирпичей.

Ингредиент

Технические характеристики

Порошок оксида алюминия Керамическое волокно Поливиниловый спирт (ПВА) Связующее ПВС ПАВ Пенообразователь 9м

N-300, Nippon GouseiKagaku Co., м.в. = 80000

10 мас.% водный раствор ПВА N-300

Yashinomi Sennzai, Saraya Co. Ltd.

Нормальный пентан (н-пентан)

2. Методы получения и оценки пенооксида алюминия

2.1. Метод GS (желатинизация суспензии)

На рис. 1 схематично показан метод GS (желатинизация суспензии) для производства высокопористой керамической пены. Сначала готовили суспензию, содержащую керамический порошок, пенообразователь и поверхностно-активное вещество в водном растворе полимера. Водным раствором полимера был раствор поливинилового спирта (ПВС), поскольку он образует прочный гель после замораживания и хранится на 10-20 К ниже точки повторного плавления воды.7,8 Вспенивающим агентом был пентан, поскольку его температура кипения составляет 319К, что примерно на 30 К ниже температуры повторного плавления водного раствора ПВС. Затем эту взвесь замораживали в течение 24 ч, а затем оттаивали до образования геля. Затем гель-суспензию нагревали примерно до 333 К, т. е. до температуры, при которой пентан начинает пениться. Для достижения тонкого вспенивания гель суспензии должен поддерживаться на 10-20 К ниже температуры его повторного плавления. Этот шаг в методе GS привел к тому, что суспензия приобрела структуру с закрытыми ячейками. Затем суспензию сушат путем нагревания до заданной температуры, в результате чего получается предшественник керамической пены. Наконец, этот предшественник спекается с образованием керамической пены.

Водным раствором полимера был раствор поливинилового спирта (ПВС), поскольку он образует прочный гель после замораживания и хранится на 10-20 К ниже точки повторного плавления воды.7,8 Вспенивающим агентом был пентан, поскольку его температура кипения составляет 319К, что примерно на 30 К ниже температуры повторного плавления водного раствора ПВС. Затем эту взвесь замораживали в течение 24 ч, а затем оттаивали до образования геля. Затем гель-суспензию нагревали примерно до 333 К, т. е. до температуры, при которой пентан начинает пениться. Для достижения тонкого вспенивания гель суспензии должен поддерживаться на 10-20 К ниже температуры его повторного плавления. Этот шаг в методе GS привел к тому, что суспензия приобрела структуру с закрытыми ячейками. Затем суспензию сушат путем нагревания до заданной температуры, в результате чего получается предшественник керамической пены. Наконец, этот предшественник спекается с образованием керамической пены.

2.2. Производство высокопористого глиноземистого огнеупорного кирпича

В таблице 1 показаны компоненты пенооксида алюминия, обработанного в соответствии с фиг. 1, следующим образом. Сначала готовили суспензию путем смешивания связующего с порошком оксида алюминия и керамическим волокном. Керамическое волокно перемешивается в виде твердого каркаса для предотвращения образования трещин при спекании. В таблице 2 показаны различные концентрации пенообразователя, использованные для определения влияния на пористость пены оксида алюминия, и показаны соответствующие концентрации поверхностно-активного вещества. Затем приготовили гель-суспензию путем замораживания

1, следующим образом. Сначала готовили суспензию путем смешивания связующего с порошком оксида алюминия и керамическим волокном. Керамическое волокно перемешивается в виде твердого каркаса для предотвращения образования трещин при спекании. В таблице 2 показаны различные концентрации пенообразователя, использованные для определения влияния на пористость пены оксида алюминия, и показаны соответствующие концентрации поверхностно-активного вещества. Затем приготовили гель-суспензию путем замораживания

суспензии при 253 К в течение 24 ч, а затем оттаивания при 293 К. Затем была приготовлена пена путем сначала нагревания геля суспензии, а затем ее сушки в печи с постоянной температурой при 333 К в течение нескольких дней. Наконец, высокопористый огнеупорный кирпич из глинозема затем был сформирован путем удаления связующего вещества из этого предшественника при 773 К в течение 2 часов, а затем спекания в печи при атмосферных условиях при 1773 К в течение 2 часов с использованием протокола, показанного на рис. 2. Эти огнеупорные кирпичи из глинозема содержат 92,2 % Al2O3 и 7,8 мас.% SiO2

2. Эти огнеупорные кирпичи из глинозема содержат 92,2 % Al2O3 и 7,8 мас.% SiO2

2.3. Оценка структуры и прочности пенооксидов алюминия

Структуру пен оксида алюминия наблюдали с помощью электронного микроскопа (Keyence VE-9800, Япония) при ускоряющем напряжении электронов 0,5 кВ. Прочность на сжатие а пен оценивали на основании испытаний на сжатие с использованием автографа (Shimadsu AGS-10kND, Япония). При испытании на сжатие

2000 1800 ~ 1600 ~ 1400

0 5 10 15 20

Время (ч)

Таблица 2

Концентрации шламов для высокопористых огнеупорных кирпичей из глинозема.

Образец пены Порошок оксида алюминия (г) Керамическое волокно (г) Связующее ПВА (мл) ПАВ (мл) Пенообразователь (мл) AF-3 240 40 260 7 7

AF-4 240 40 260 5 5

высота каждого образца 40 мм, поперечное сечение 25 мм x 25 мм, скорость траверсы 10 мм/мин, лазерный дальномер. (Keyence LK-080, Япония) использовали для измерения компрессионного расстояния.

2.4. Оценка теплопроводности пенопластов оксида алюминия

Теплопроводность Xf каждого пенооксида алюминия при комнатной температуре измеряли методом горячей проволоки с использованием QTM-500 (Kyoto Electronics Manufacturing Co. Ltd, Япония) и датчика DP-31. В этом методе (схематически показан на рис. 3) к нагревательной проволоке подавался постоянный электрический ток, а повышение температуры измерялось термопарой, прикрепленной к проволоке. Затем теплопроводность оценивалась по соотношению между нагревом порошка, который оценивался по электрическому току, и повышением температуры по уравнению. (1).9

V = Q m( Î2/1

f 4n \ A0

где Q — мощность, подводимая по длине (в единицах Вт/м) нагретой проволоки, ti, t2 — время измерения (с) температуры A0 – разность температур (К) между моментами времени t1 и t2

3. Теоретическая оценка теплопроводности твердой пены

3.1 Теплопроводность твердой пены при комнатной температуре

Теплопроводность твердой пены, A. f, составляет выражается уравнением (2).10

f, составляет выражается уравнением (2).10

Xf — X§ + Xg + Xç

где Xs, Xg, Xc и Xr — теплопроводность через твердое тело, теплопроводность через газ в ячейке, конвекция внутри ячеек и излучение через стенки ячеек соответственно. Однако при комнатной температуре влияние Xc, Xr достаточно мало, чтобы им можно было пренебречь. Кроме того, теплопроводность воздуха Xair при комнатной температуре невелика и оценивается примерно в 0,022 Вт/мК из таблицы 3.11. Xg воздуха выражается уравнением. (3). При высокой пористости

p1/3 = 1,0.

Xg — Xa

.p1/3=Xair — 0,022(Вт/мК)

В керамической пене Xs почти полностью зависит от теплопроводности клеточной структуры и, таким образом, зависит от относительной плотности pr пены. Это соотношение выражается формулой Лемлиха

12 или моделью Эшби-Гликсмана13,14 как сыпучего материала, f — параметр, относящийся к ячеистой структуре пенопласта и выраженный в уравнении. (5).

É —

где fs — отношение объема стойки к общему твердому объему ячейки. Если ячейка имеет открытую ячеистую структуру, состоящую только из стоек, то f = 1/3, а если ячейка имеет закрытоячеистую структуру, в которой толщина стенки ячейки и диаметр стоек равны, то f = 2/3, Суммарная теплопроводность вспененный материал A.f при комнатной температуре выражается уравнением (6).

Если ячейка имеет открытую ячеистую структуру, состоящую только из стоек, то f = 1/3, а если ячейка имеет закрытоячеистую структуру, в которой толщина стенки ячейки и диаметр стоек равны, то f = 2/3, Суммарная теплопроводность вспененный материал A.f при комнатной температуре выражается уравнением (6).

A.f = + Xg=f(1 — p)Xb + Xair

3.2. Теплопроводность твердого пенопласта выше комнатной температуры

При повышении температуры пены необходимо учитывать теплопроводность за счет теплового излучения. Модель Кунии выражает теплопроводность пористого материала с учетом теплового излучения следующим образом15,16, таким образом, ее можно использовать для оценки теплопроводности при повышенной температуре как

Xf — Xs + Xg + Xr — (1 — p2/3) Xd C + Xair p1/3

+ I 3 I 10-6(ar Dp)p1/3

Рис. 3. Схема измерения теплопроводности методом термоанемометра. 9воздуха p

Однако, поскольку уравнение. (9) не подходит для пены, р > 80%, мы изменили уравнение. (7) с использованием модели Эшби-Гликсмана

(7) с использованием модели Эшби-Гликсмана

, что дает следующее выражение для Xf при повышенной температуре:

/3.(10)

4. Результаты и обсуждение

4.1 Структура и прочность пенооксидов алюминия

Пористость p пен регулировали изменением состава пенообразователя. /см3), Dp (мкм) и коэффициента усадки Ls.На рис.4 приведены фотографии структуры ячеек пен различных p.Хотя средний диаметр ячеек Dp зависел от p, эта зависимость равна

200firïl

Рис. 4. Фотографии ячеистой структуры пенооксидов алюминия различной насыпной плотности с.

Таблица 5

Теплопроводность (Вт/мК) оксида алюминия (Al2O3 93 мас.%) при повышенной температуре. Проводимость оксида алюминия с пористостью 15,2 % Xf является измеренным значением,21 а проводимость оксида алюминия с пористостью 0 % Xb оценивается по измеренному значению с использованием модели Рассела19. Xf (Вт/мК), P = 15,2% 10,11 7,0 5,23 3,84 3,20 3,08 3,26

Теплопроводность Xb(Вт/мК), P = 0% 12,32 8,54 6,38 4,68 3,90 3,76 3,98

— 10 мкм

нечетко на этих фотографиях. Пены имеют закрытоячеистую структуру, хотя стенки ячеек местами разорваны, что делает эти пены воздухопроницаемыми. На основании изображений репрезентативных клеточных стенок (рис. 5) предполагаемая толщина клеточных стенок составляет около 0,3–1,0 мкм. В процессе изготовления частицы оксида алюминия располагались очень тонко на стенках ячеек. На рис. 6 показаны результаты испытаний на сжатие в виде кривых напряжение-деформация (а-е). На рис. 7 показано влияние р на а(МПа), где обе оси представляют собой логарифмические шкалы, а а оценивали при е = 0,05 и 0,1. На основании рис. 7, а а р2.

Пены имеют закрытоячеистую структуру, хотя стенки ячеек местами разорваны, что делает эти пены воздухопроницаемыми. На основании изображений репрезентативных клеточных стенок (рис. 5) предполагаемая толщина клеточных стенок составляет около 0,3–1,0 мкм. В процессе изготовления частицы оксида алюминия располагались очень тонко на стенках ячеек. На рис. 6 показаны результаты испытаний на сжатие в виде кривых напряжение-деформация (а-е). На рис. 7 показано влияние р на а(МПа), где обе оси представляют собой логарифмические шкалы, а а оценивали при е = 0,05 и 0,1. На основании рис. 7, а а р2.

4.2. Теплопроводность пенооксида алюминия

На рис. 8 показано влияние p на измеренную теплопроводность Xf пенооксида алюминия, приготовленного методом GS при комнатной температуре, а также показана теплопроводность Xs, рассчитанная по уравнению. (2). Теплопроводность Xd плотной пены оксида алюминия (93 мас. % Al2O3) при комнатной температуре (12,32 Вт/мК) оценивается с использованием модели Рассела19 по уравнению (11) и ранее измеренная теплопроводность Xs при пористости 15,2 % 93 мас. % Al2O3 при комнатной температуре (10,11 Вт/мК):20

% Al2O3 при комнатной температуре (10,11 Вт/мК):20

Xs = 1 — p2/3 Xd 1 + p — p2/3

Из рисунка видно, что при f = 1/3 оценка по формуле (3) (сплошные линии) аналогичны результатам измерений (сплошные квадраты), поскольку клеточная стенка очень тонкая и имеет небольшой объем, и в результате fs составляет почти 1,0.

На рис. 9 показаны Xf различных пенопластов оксида алюминия, измеренные при различных температурах от комнатной до 1173 K. Теплопроводность Xd оксида алюминия уменьшалась с повышением температуры, тогда как Xr увеличивалась пропорционально температуре в третьей степени. Таким образом, пены оксида алюминия показали

параболические кривые Xf, которые также наблюдаются в Xf волокон оксида алюминия. (10). В таблице 5 показано значение Xd плотного глинозема (Al2O3 93 мас.%) при температуре выше комнатной, оцененное по измеренному Xf кирпича из глинозема с пористостью 15,2%20 и уравнению. (11). Глинозем имеет высокое значение Xd, которое уменьшается с повышением температуры. 22 В таблице 3 показано значение Xair.11 В методе GS p можно регулировать концентрацией пенообразователя в суспензии, и, таким образом, соотношение между средним значением Dp и p может быть выражено как 9• // ♦ S / > •

22 В таблице 3 показано значение Xair.11 В методе GS p можно регулировать концентрацией пенообразователя в суспензии, и, таким образом, соотношение между средним значением Dp и p может быть выражено как 9• // ♦ S / > •

* / /v * / / *

r >¿0,05=30,8 / ♦ Деформация сжатия=0,05, ♦ • Деформация сжатия=0,1, < J0,05 лет.и

0,1 0,2 Насыпная плотность пенопласта p(г/см3)

Рис. 7. Насыпная плотность p в зависимости от прочности на сжатие a пенооксидов алюминия, полученных методом ГФ.

273 473 673 873 1073 1273 Температура T (K)

Рис. 10. Теплопроводность Xf пенооксида алюминия, оцененная по модифицированной модели Кунии (уравнение (7)) выше комнатной температуры.

излучения на проводимость. Для более точной оценки теплопроводности необходимо подробное обсуждение лучистой теплопередачи пеноматериалов23.

Ashby-Glicksman Model/

(5=2/3) //

0,1 0,2 0,3

Объемная плотность пены p (г/см3)

комнатная температура.

5. Выводы

Высокопористые огнеупорные кирпичи из глинозема могут быть изготовлены методом GS, в котором пена с 9Пористость 0-97,5% может быть изготовлена. Эти пенопласты обладают высокой прочностью на сжатие от 0,2 до 3 МПа, что пропорционально квадрату объемной плотности. При комнатной температуре они также обладают низкой теплопроводностью (от 0,1 до 0,4 Вт/мК), которая пропорциональна объемной плотности и может быть выражена с помощью модели Эшби-Гликсмана. В пенопластах при температурах выше комнатной теплопроводность за счет твердых частиц оксида алюминия снижается, тогда как теплопроводность за счет излучения увеличивается. Следовательно, оптимальная плотность пены должна быть определена таким образом, чтобы поддерживать низкую теплопроводность от комнатной температуры до высокой температуры. Теплопроводность этих пен сравнительно хорошо оценивается по модифицированной модели Кунии.

g1 0,4

£0,3 >

\ ■ /

—•— S*

— ■ — -m» Z _ •■ » . ‘J -♦•AF-l • » -■- AF- 2

‘J -♦•AF-l • » -■- AF- 2

-A- AF-3 —•—AF-4

273 473 673 873 1073 1273 Температура T(K)

Рис.9. KatsubeK, HashidaM, TenraT. Разработка высокоэффективной панели с вакуумной изоляцией. Matsushita Tech J 2006;52(6):482-5.

2 Каталоги продукции Marukoshi Co.

3 ZivcovaZ, GregorovaE, Pabst W, Smith DS, Michot A, Poulier C. Теплопроводность пористой глиноземной керамики, приготовленной с использованием крахмала в качестве порообразователя. J Eur Ceram Soc 2009;29:347-53.

4 Симидзу Т., Мацудзаки К. Процесс производства металлической пены с использованием гидрогеля и его усовершенствование. Mater Sci Forum 2007; 539-543: 1845-50.

5 Симидзу Т., Мацудзаки К., Кикуч К., Канетаке Н. Способ производства высокопористой металлической пены с использованием гелеобразования связующего на водной основе. J Jpn Soc Powder Порошковая металлургия 2010;57:227-83.

6 Симидзу Т., Мацудзаки К., Кикути К., Канетаке Н. Способ производства высокопористой металлической пены с использованием гелеобразования и эффекта размера зерна используемого порошка. J Jpn Soc Powder Порошковая металлургия 2010;57:284-90.

J Jpn Soc Powder Порошковая металлургия 2010;57:284-90.

7 Ватасэ М., Нишинари К. Большая деформация гидрогелей поливинилового спирта, агарозы и каппа-каррагинана. Macromol Chem Phys 1985;186:1081-6.

8 Лозинский В.И., Плиева Ф.М. Криогели поливинилового спирта, используемые в качестве матриц для иммобилизации клеток. 3. Обзор последних исследований и разработок. Фермент Микроб Технол 1998;23:227-42.

9 Coquard R, Baillis D, Quenard D. Экспериментальное и теоретическое исследование метода нагревательной проволоки применительно к теплоизоляции низкой плотности. Int J Heat Mass Transfer 2006;49:4511-24.

10 Gibson LJ’ Ashby MF. Ячеистое твердое строение и свойства. 2-е изд. Кембридж: Издательство Кембриджского университета; 1997.

11 Куний Д. Теплопроводность порошка. J Jpn Soc Chem Eng 1961; 25:892-8.

12 Лемлич Р. Теория предельной проводимости многогранной пены при малой плотности. J Коллоидный интерфейс Sci 1978;64:107-10.

13 Эвайр Д. , Хатцлер С. Физика пены. Нью-Йорк: Издательство Оксфордского университета; 1999.

, Хатцлер С. Физика пены. Нью-Йорк: Издательство Оксфордского университета; 1999.

14 Glicksman LR. Теплопередача в пенах. В: Хильярд, Северная Каролина, Каннингем А., редакторы. Ячеистые пластики низкой плотности. Лондон: Чепмен и Хилл; 1994. с. 104-52.

15 Куний Д. Теплопроводность пористых сред излучением. J Jpn Soc MechEng 1962; 65-525: 1447-53.

16 Кунии Д., Смит Дж.М. Характеристики теплообмена пористых горных пород. J Am Inst ChemEng 1960; 6: 71-7.

17 Лич АГ. Теплопроводность пенопластов. I. Модели теплопроводности. J Phys D Appl Phys 1993;26:733-9.

18 Абраменко А.Н., Калиниченко А.С., Бурцер Ю.Калиниченко В.А., Танаева С.А., Василенко ИП. Определение теплопроводности пеноалюминия. J Eng Phys Thermophys 1999;72(3):369-73.

19 Рассел Х.В. Принципы теплового потока в пористых изоляторах. J Am Ceram Soc 1935;18(1):1-5.

20 Оказаки М., Имакома Х. Характеристика пористых материалов, производство и применение. Токио: Fuji Techno System; 1999.

21 Хаяси К., Фуджино Ю. Нишикава Т. Теплопроводность изоляторов из алюминиевых и циркониевых волокон при высокой температуре. Йогё Киокай Ши 1983; 91: 450-6.

22 Японское общество темофизики изд. Справочник по теплофизическим свойствам. Токио: Йокендо; 1990.

23 Kaemmerlen A, Vc C, Asllanaj F, Jeandel G, Baillis D. Радиационные свойства экструдированного пенополистирола: прогностическая модель и экспериментальные результаты. J Quant Spectrosc Radiat Transfer 2010;111: 865-77.

Тору Симидзу Он получил степень бакалавра наук. степень в 1979 из Университета Нагоя, Нагоя, Япония, и начинает исследовательскую работу в качестве исследователя в Лаборатории машиностроения Агентства промышленных наук и технологий (AIST), Министерства международной торговли и промышленности, правительства Японии. Он был старшим научным сотрудником с 1988 года. С 1990 по 1991 год он был приглашенным исследователем CEMEF, Ecole National Sperieure des Mines de Paris, Spia Antipolis, Франция. В апреле 2001 года Агентство промышленных наук и Агентство было возрождено и стало Национальным институтом передовых промышленных наук и технологий (AIST), и он был старшим научным сотрудником AIST.

В апреле 2001 года Агентство промышленных наук и Агентство было возрождено и стало Национальным институтом передовых промышленных наук и технологий (AIST), и он был старшим научным сотрудником AIST.

Область его научных интересов: формование и ковка металлов, компьютерное моделирование процесса ковки, порошковая металлургия, процесс литья порошков под давлением, процесс их удаления связующего с использованием сверхкритической жидкости CO2, процесс аддитивного производства с использованием порошковых материалов и процесс производства металлической или керамической пены из порошка. материалы.

Членство в академических обществах: JSTP (Японское общество технологии пластичности) Член, редактор журнала, бывший член административного совета; Член JIM (Японский институт металлов); Член JSPM (Японское общество порошковой и порошковой металлургии), член административного совета; Член АОЕС (Японское общество вычислительной инженерии и науки).

Коэффициент температуропроводности изоляционного кирпича, полученного из опилок и глины

На этой странице диффузионная способность керамического кирпича. Смесь сухих порошков шаровой глины, каолина с одинаковым размером частиц и опилок с разным размером частиц смешивали в разных пропорциях, а затем уплотняли до высокого давления перед обжигом до 950°С. Затем коэффициент температуропроводности определяли косвенным методом, включающим измерение теплопроводности, плотности и удельной теплоемкости. Исследование показало, что коэффициент температуропроводности увеличивается с уменьшением размера частиц каолина и комовой глины, но уменьшается с увеличением размера частиц опилок.

Смесь сухих порошков шаровой глины, каолина с одинаковым размером частиц и опилок с разным размером частиц смешивали в разных пропорциях, а затем уплотняли до высокого давления перед обжигом до 950°С. Затем коэффициент температуропроводности определяли косвенным методом, включающим измерение теплопроводности, плотности и удельной теплоемкости. Исследование показало, что коэффициент температуропроводности увеличивается с уменьшением размера частиц каолина и комовой глины, но уменьшается с увеличением размера частиц опилок.

1. Введение

В недавнем исследовании Манукаджи [1] температуропроводность очень важна во всех задачах неравновесной теплопроводности в твердых телах. Скорость изменения температуры во времени зависит от численного значения температуропроводности. Физическое значение температуропроводности связано с диффузией тепла в среду при изменении температуры во времени. Неравновесный теплообмен важен из-за большого количества проблем нагрева и охлаждения, возникающих в промышленности [2]. В металлургических процессах необходимо прогнозировать скорости охлаждения и нагрева проводников различной геометрии, чтобы предсказать время, необходимое для достижения определенных температур. Материалам с высокой тепловой массой потребуется больше времени для передачи тепла от горячей поверхности кирпича к холодной поверхности, а также потребуется больше времени для выделения тепла после удаления источника тепла [3, 4]. В статье Арамиде [5] указывается, что при обжиге образцов кирпича, изготовленных из опилок, примесь опилок выгорает при температуре 450–550°C, [6] оставляя поры (воздушные пустоты) в кирпиче, что замедляет тепловой поток. .

В металлургических процессах необходимо прогнозировать скорости охлаждения и нагрева проводников различной геометрии, чтобы предсказать время, необходимое для достижения определенных температур. Материалам с высокой тепловой массой потребуется больше времени для передачи тепла от горячей поверхности кирпича к холодной поверхности, а также потребуется больше времени для выделения тепла после удаления источника тепла [3, 4]. В статье Арамиде [5] указывается, что при обжиге образцов кирпича, изготовленных из опилок, примесь опилок выгорает при температуре 450–550°C, [6] оставляя поры (воздушные пустоты) в кирпиче, что замедляет тепловой поток. .

Одной из проблем, стоящих перед строительной отраслью Уганды, является высокое потребление электроэнергии, вызванное плохими системами вентиляции и кондиционирования воздуха. В основном это связано с отсутствием методов теплоизоляции в зданиях [7, 8]. Тем не менее, классифицированных теплоизоляторов, производимых в Уганде, нет. Страна зависит от импортных изоляционных материалов, которые очень дороги и труднодоступны для местной промышленности, однако в разных частях страны имеются богатые месторождения полезных ископаемых, которые могут стать потенциальным сырьем для производства различных керамических изделий, таких как теплоизоляционные материалы. кирпичи. Таким образом, в данной работе представлены результаты экспериментального исследования влияния размера частиц на температуропроводность глиняных кирпичей состава, представленного в табл. 1, которые были изготовлены из комбинации каолина, комовой глины и древесных опилок различной дисперсности. размеры.

кирпичи. Таким образом, в данной работе представлены результаты экспериментального исследования влияния размера частиц на температуропроводность глиняных кирпичей состава, представленного в табл. 1, которые были изготовлены из комбинации каолина, комовой глины и древесных опилок различной дисперсности. размеры.

2. Экспериментальные процедуры

2.1. Обработка материалов

Сырьем, используемым в этом исследовании, были каолин, шаровая глина и опилки твердой древесины. Опилки были получены из красного дерева. Твердая древесина была предпочтительнее, потому что при включении в глиняный кирпич она образует однородные поры, имеет высокую теплотворную способность и не вызывает вздутие живота [9]. Каолин был собран в Мутаке на юго-западе Уганды, а шаровая глина была собрана в Нтаво (Муконо), в 25 км к востоку от столицы Кампалы. Глиняные шарики и каолин отдельно замачивались в воде на семь дней, чтобы они полностью растворились, чтобы отделить коллоиды от тяжелых частиц, таких как камни, песок и корни. Затем глину сушили и измельчали в порошок в электрической шаровой мельнице. Порошки просеивали через контрольные сита, склеенные вместе на механическом просеивающем устройстве. Диапазон размеров частиц 0–45 мкм м, 45–53 мкм м, 53–63 μ м, 63–90 μ М, 90–125 мкм м. и шариковая глина. Аналогично, порошки опилок с размерами частиц 0–125 мкм мкм, 125–154 мкм мкм, 154–180 мкм мкм, 180–355 мкм мкм и 355–425 мкм мкм, тоже подготовил.

Затем глину сушили и измельчали в порошок в электрической шаровой мельнице. Порошки просеивали через контрольные сита, склеенные вместе на механическом просеивающем устройстве. Диапазон размеров частиц 0–45 мкм м, 45–53 мкм м, 53–63 μ м, 63–90 μ М, 90–125 мкм м. и шариковая глина. Аналогично, порошки опилок с размерами частиц 0–125 мкм мкм, 125–154 мкм мкм, 154–180 мкм мкм, 180–355 мкм мкм и 355–425 мкм мкм, тоже подготовил.

Исследование проводилось с использованием двух наборов периодических составов. В первой части составы замесов А 1 –A 5 имели составы каолина и комовой глины с одинаковыми размерами частиц, которые были смешаны с равными массами опилок трех разных размеров частиц в весовых соотношениях 9 : 7 : 4, как показано в таблице. 1. Смесь этих порошков была сначала высушена на солнце, а затем спрессована до давления 50 МПа в прямоугольные образцы с размерами 10,51 см × 5,25 см × 1,98 см. Образцы для испытаний обжигали до 950°С в электропечи в два этапа. На первом этапе их сушили при скорости нагрева 2,33°С мин -1 до 110°C, и эту температуру поддерживали в течение четырех часов для удаления воды из образца. На втором этапе образцы обжигали со скоростью 6°С мин от -1 до 950°С. При этой температуре время выдержки составляло один час до выключения печи для естественного охлаждения образцов до комнатной температуры.

Образцы для испытаний обжигали до 950°С в электропечи в два этапа. На первом этапе их сушили при скорости нагрева 2,33°С мин -1 до 110°C, и эту температуру поддерживали в течение четырех часов для удаления воды из образца. На втором этапе образцы обжигали со скоростью 6°С мин от -1 до 950°С. При этой температуре время выдержки составляло один час до выключения печи для естественного охлаждения образцов до комнатной температуры.

Во второй части исследования составы серий B 1 – B 5 имели каждый из диапазонов размеров частиц 0–125 µ м, 125–154 µ м, 154–180 µ м, 180–355 µ м, 355–425 µ м, 355–425 µ м опилок той же крупности колеблется в соотношении 4 : 9 : 7, как показано в таблице 1, перед прессованием их при давлении 50 МПа в прямоугольные образцы размерами 10,51 см × 5,25 см × 1,98 см. Следовали тому же процессу обжига, что и для рецептуры первой партии. Каждый из составов образцов имел общую массу 200 г (90 г каолина, 70 г глины и 40 г опилок).

2.2. Определение коэффициента температуропроводности

Коэффициент температуропроводности определяли из измеренных значений удельной теплоемкости, теплопроводности и плотности с использованием следующего уравнения, полученного из закона Фурье о теплопроводности через твердое тело:

где – температуропроводность, – теплопроводность, – плотность, – удельная теплоемкость [10].

Теплопроводность измерялась на быстром измерителе теплопроводности (QTM-500) с датчиком-зондом (PD-11), который использует переходный метод (неустановившийся режим) для исследования теплопроводности образцов [11, 12]. Удельную теплоемкость определяли методом смесей [13], а плотность – путем измерения размеров и массы образца. Измерения теплопроводности, плотности и удельной теплоемкости проводились при комнатной температуре.

2.3. Химический состав

Химический состав обожженных образцов определяли с помощью рентгенофлуоресцентного (XRF) спектрометра, модель X’ Unique ll [14], для установления химического состава основных соединений, влияющих на термические свойства изоляционной глины. кирпичи Таблица 2.

кирпичи Таблица 2.

3. Результаты и обсуждение

3.1. Влияние размера частиц на коэффициент температуропроводности

Коэффициент температуропроводности определяли косвенным методом, включающим измерение теплопроводности, удельной теплоемкости и плотности обожженных образцов [2, 10]. Влияние размера частиц на теплопроводность, плотность, удельную теплоемкость и температуропроводность обсуждается ниже.

3.1.1. Влияние размера частиц на теплопроводность

Результаты (рис. 1) показывают, что теплопроводность увеличивается с уменьшением размера частиц каолина и комовой глины при фиксированном размере частиц опилок. Это связано с тем, что более крупные частицы создают большие поры из-за плохого заполнения пустот, содержащих воздух, после обжига по сравнению с частицами малых размеров [15, 16]. Теплопроводность керамического материала зависит от путей теплопроводности, на которые влияют микроструктура, распределение частиц по размерам и количество воздушного пространства или пустот, образующихся при обжиге тела [17]. На рис. 2 показано, что теплопроводность снижается при увеличении размера частиц опилок, входящих в состав глиняной смеси. Это связано с тем, что размер частиц горючих органических отходов определяет количество воздушных пространств, создаваемых в изоляционном глиняном кирпиче [18–20]. Кроме того, теплопроводность снижается еще больше при увеличении размера частиц смеси каолина и комовой глины из-за меньшего контакта между частицами [21]. Сцепление частиц глины зависит от распределения размеров частиц и диапазона размеров мелких и крупных частиц, а также от того, состоит ли тело из частиц одного или нескольких размеров.

На рис. 2 показано, что теплопроводность снижается при увеличении размера частиц опилок, входящих в состав глиняной смеси. Это связано с тем, что размер частиц горючих органических отходов определяет количество воздушных пространств, создаваемых в изоляционном глиняном кирпиче [18–20]. Кроме того, теплопроводность снижается еще больше при увеличении размера частиц смеси каолина и комовой глины из-за меньшего контакта между частицами [21]. Сцепление частиц глины зависит от распределения размеров частиц и диапазона размеров мелких и крупных частиц, а также от того, состоит ли тело из частиц одного или нескольких размеров.

3.1.2. Влияние размера частиц на плотность

Плотность образцов увеличивается с уменьшением размера частиц смеси каолина и комовой глины при фиксированном размере частиц опилок (рис. 3). Частицы меньшего размера имеют больше точек контакта, что обеспечивает большее сцепление и смазывание каолина шариковыми глинами. Различные размеры частиц в керамическом теле увеличивают плотность упаковки частиц и создают тело с высокой плотностью, поскольку более мелкие зерна проникают в пустоты между более крупными частицами и, таким образом, увеличивают плотность упаковки. Это исследование также показывает, что происходит дальнейшее снижение плотности с увеличением размера частиц опилок при фиксированном размере частиц каолина и комовой глины [20].

Это исследование также показывает, что происходит дальнейшее снижение плотности с увеличением размера частиц опилок при фиксированном размере частиц каолина и комовой глины [20].

На рисунке 4 плотность образцов уменьшается с увеличением размера частиц опилок при фиксированном размере частиц каолина и комовой глины. Мелкие поры, образованные мелкими частицами опилок, имеют тенденцию к закрытию при уплотнении в результате образования площадок межзернового контакта, а крупные поры останутся в глиняной матрице при обжиге и созревании [18]. Это связано с достаточной длиной опилок, которая улучшает сцепление на границе опилки-глина, чтобы противостоять деформации и усадке глины во время сушки и обжига [9].].

3.1.3. Изменение удельной теплоемкости в зависимости от размера частиц

Удельная теплоемкость образцов от A 1 до A 5 обычно ниже, чем у образцов от B 1 до B 5 (рис. 5 и 6). Это означает, что более низкая температуропроводность может быть достигнута за счет использования опилок большего размера [9]. Удельная теплоемкость увеличивается с увеличением размера частиц используемых глинистых материалов (рис. 5) и увеличением размера частиц добавок опилок (рис. 6).

Удельная теплоемкость увеличивается с увеличением размера частиц используемых глинистых материалов (рис. 5) и увеличением размера частиц добавок опилок (рис. 6).

3.1.4. Коэффициент температуропроводности

Коэффициент температуропроводности увеличивается по мере уменьшения размера частиц смеси каолина и комовой глины при фиксированном размере частиц добавки опилок (рис. 7). Основное влияние размера частиц на температуропроводность твердого материала связано с объемом твердого и воздушного пространства, через которое тепло должно пройти при прохождении через материал. Это связано с большим размером частиц, что приводит к высокому уровню пористости из-за плохого заполнения пустот между частицами большого размера по сравнению с малыми размерами, что создает большие воздушные пространства [21]. Большая доля воздуха дает низкое значение коэффициента температуропроводности из-за его низкой теплопроводности. Уменьшение размера частиц увеличивает содержание частиц на единицу объема, что уменьшает среднее расстояние между частицами глинистой матрицы. Это приводит к плотной упаковке частиц, что приводит к уплотнению глиняных кирпичей, что увеличивает температуропроводность [16, 20]. Следовательно, мелкозернистый материал с закрытой текстурой (малый размер частиц) имеет гораздо большую температуропроводность, чем материал с более крупной открытой текстурой (крупный размер частиц). Небольшие размеры частиц повышают низкое термическое сопротивление, поскольку точки контакта для теплопроводности очень плотно упакованы. Из крупного зерна каолина и комовой глины получают более пористые кирпичи, а значит, более устойчивые к резким перепадам температуры по всему образцу [1, 22]. Низкие значения температуропроводности подходят для минимизации теплопроводности. Наблюдается (рис. 7), что увеличение размера частиц опилок дополнительно снижает коэффициент температуропроводности.

Это приводит к плотной упаковке частиц, что приводит к уплотнению глиняных кирпичей, что увеличивает температуропроводность [16, 20]. Следовательно, мелкозернистый материал с закрытой текстурой (малый размер частиц) имеет гораздо большую температуропроводность, чем материал с более крупной открытой текстурой (крупный размер частиц). Небольшие размеры частиц повышают низкое термическое сопротивление, поскольку точки контакта для теплопроводности очень плотно упакованы. Из крупного зерна каолина и комовой глины получают более пористые кирпичи, а значит, более устойчивые к резким перепадам температуры по всему образцу [1, 22]. Низкие значения температуропроводности подходят для минимизации теплопроводности. Наблюдается (рис. 7), что увеличение размера частиц опилок дополнительно снижает коэффициент температуропроводности.

Температуропроводность уменьшается с увеличением размера частиц опилок при фиксированном размере частиц комбинации каолина и комовой глины (рис. 8). Это связано с тем, что частицы опилок выгорают при температуре от 450 до 550°C [6], оставляя поры или пустоты в образцах. При сушке и обжиге происходит уплотнение и мелкие поры, образованные мелкими частицами опилок, стремятся закрыться глинистыми минералами в результате образования областей межзернового контакта, а крупные поры останутся в глинистой матрице [18].

При сушке и обжиге происходит уплотнение и мелкие поры, образованные мелкими частицами опилок, стремятся закрыться глинистыми минералами в результате образования областей межзернового контакта, а крупные поры останутся в глинистой матрице [18].

Введение опилок в керамическую массу, которая удаляется во время обжига, оставляет поры, размеры которых связаны с размерами органических частиц. Более мелкие опилки образуют поры меньшего размера, большая часть которых может быть устранена при уплотнении, в то время как крупные частицы образуют поры большего размера. Опилки крупного размера улучшают сцепление на границе опилки-глина, что препятствует деформации и усадке глины. Это дает высокую пористость, низкую плотность, низкую теплопроводность и низкую скорость изменения температуры в образце. Следовательно, коэффициент температуропроводности уменьшается по мере увеличения размера частиц опилок. Как правило, значения температуропроводности B 1 по B 5 ниже, чем у A 1 по A 5 . Это результат мультипликативной пористости, создаваемой добавлением глины и опилок.

Это результат мультипликативной пористости, создаваемой добавлением глины и опилок.

3.2. Химический состав

Процентный состав SiO 2 составляет 68,0%, а Al 2 O 3 составляет 22,0%. Согласно отчету Бюро энергоэффективности [23] о шамотных огнеупорах, шамотные огнеупоры низкой плотности состоят из алюмосиликатов с различным содержанием кремнезема от 67 до 77% и Al 2 O 3 содержание от 23 до 33%. Химический состав глинозема в разработанных образцах можно улучшить либо за счет обогащения сырья (каолина и комовой глины), либо за счет увеличения процентного состава каолина в образцах. Образцы глин содержат менее 9,0 % флюсующих компонентов (К 2 О, Na 2 О, СаО).

3.3. Последствия

Физическое значение низких значений коэффициента температуропроводности связано с малой скоростью изменения температуры через материал в процессе нагрева. Таким образом, образцы имеют низкие значения коэффициента температуропроводности и пригодны для использования в качестве теплоизоляторов. Подходящим теплоизолятором является образец, содержащий комбинацию каолина и комовой глины с размером частиц 125–154 9 .0359 мкм мкм с опилками с размером частиц 355–425 мкм мкм. Эта комбинация характеризовалась наименьшим значением температуропроводности 1,16·10 -7 м 2 с -1 и может быть легко подготовлена для промышленного производства теплоизоляционных кирпичей.

Подходящим теплоизолятором является образец, содержащий комбинацию каолина и комовой глины с размером частиц 125–154 9 .0359 мкм мкм с опилками с размером частиц 355–425 мкм мкм. Эта комбинация характеризовалась наименьшим значением температуропроводности 1,16·10 -7 м 2 с -1 и может быть легко подготовлена для промышленного производства теплоизоляционных кирпичей.

4. Выводы

Результаты исследования показывают, что все проанализированные образцы являются хорошими теплоизоляторами, а коэффициент температуропроводности напрямую зависит от размера частиц комбинации минералов каолина и комовой глины, а также от размера частиц опилок. добавление. Таким образом, из проведенного общего экспериментального анализа было получено следующее. (1) Коэффициент температуропроводности увеличивается с уменьшением размера частиц смеси каолина и комовой глины при фиксированном размере частиц добавки опилок. Добавление опилок большего размера снижает температуропроводность даже при очень малых размерах частиц каолина и комовой глины. (2) Коэффициент температуропроводности уменьшается с увеличением размера частиц опилок при добавлении фиксированного размера частиц каолина и комовой глины. Включение каолина и комовой глины с частицами гораздо большего размера еще больше снижает коэффициент температуропроводности из-за мультипликативного эффекта более высокой пористости, создаваемой опилками и глинистыми минералами. (3) Образцы содержат подходящие композиции кремнезема и глинозема, которые подходят для легкие высокотемпературные изоляционные кирпичи. (4) Таким образом, образцы имеют низкие значения коэффициента температуропроводности и подходят для использования в качестве теплоизоляторов.

(2) Коэффициент температуропроводности уменьшается с увеличением размера частиц опилок при добавлении фиксированного размера частиц каолина и комовой глины. Включение каолина и комовой глины с частицами гораздо большего размера еще больше снижает коэффициент температуропроводности из-за мультипликативного эффекта более высокой пористости, создаваемой опилками и глинистыми минералами. (3) Образцы содержат подходящие композиции кремнезема и глинозема, которые подходят для легкие высокотемпературные изоляционные кирпичи. (4) Таким образом, образцы имеют низкие значения коэффициента температуропроводности и подходят для использования в качестве теплоизоляторов.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в отношении публикации данной статьи.

Благодарности

Авторы хотели бы поблагодарить сотрудников Университета Кьямбого за их руководство и поддержку в ходе исследования и исследования. Также выражаем благодарность руководству и персоналу Института промышленных исследований Уганды, UIRI (факультет керамики), за предоставление своих лабораторий и оборудования для исследований, а также факультету физики Университета Макерере. Особым образом авторы выражают признательность за финансовую поддержку, которую они получили от г-жи Наньяма Кристин, доктора Маеку Роберт и его жены г-жи Кейт Маеку.

Особым образом авторы выражают признательность за финансовую поддержку, которую они получили от г-жи Наньяма Кристин, доктора Маеку Роберт и его жены г-жи Кейт Маеку.

Ссылки

JU Manukaji, «Влияние добавления опилок на изоляционные характеристики глин из федеральной столичной территории Абуджа», International Journal of Engineering Research and Applications , vol. 3, нет. 2, pp. 6–9, 2013.

Посмотреть по адресу:

Google Scholar

Коланджело Ф., де Лука Г., Фероне К. Экспериментальный и численный анализ тепловых и гигрометрических характеристик строительных конструкций Использование переработанных пластиковых заполнителей и геополимерного бетона , Парфенопский университет Неаполя, Неаполь, Италия, 2013 г.

Р. Т. Фариа мл., В. П. Соуза, К. М. Ф. Виейра и Р. Толедо, «Характеристика глиняной керамики на основе переработки промышленных отходов», в Характеристика , Сырье, обработка, свойства, деградация и восстановление , C.

Sikalidis, Ed., 2011.

Sikalidis, Ed., 2011.Посмотреть по адресу:

Google Scholar

A.B.E. Bhatia, Обзор огнеупорных материалов, PD Online Вирджиния, США, 2012.

О. Арамид, Журнал характеристик и инженерии минералов и материалов, 2012 г., http://www.SciRP.org/journal/jmmce.

Правительство Уганды, Доклад о населении штата Уганда: Планируемая урбанизация для растущего населения Уганды , Правительство Уганды, Кампала, Уганда, 2007 г. городской бедноты в Кампале , факультет архитектуры, Университет Макерере, Кампала, Уганда, 2008 г.

Х. Чемани и Б. Чемани, «Валоризация древесных опилок при производстве пористого глиняного кирпича», Научные исследования и очерки , том. 8, нет. 15, стр. 609–614, 2013 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Э. Б. Шринивасула, Основные механизмы теплопередачи — закон теплопроводности Фурье , Колледж пищевых наук и технологий, Сельскохозяйственный университет Ранга, Пуливендула, Индия, 2013.

Э. Б. Шринивасула, Основные механизмы теплопередачи — закон теплопроводности Фурье , Колледж пищевых наук и технологий, Сельскохозяйственный университет Ранга, Пуливендула, Индия, 2013.Стандарты ASTM D 5334-92, D 5930-97 и IEEE 442-1981.

А.-Б. Черки, Б. Реми, А. Хаббази, Ю. Джанот и Д. Бейлис, «Экспериментальная характеристика тепловых свойств изоляционного пробково-гипсового композита», Строительство и строительные материалы , том. 54, стр. 202–209, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

ASTM D411-08, Стандартный метод определения удельной теплоемкости горных пород и грунтов , ASTM International, West Conshohocken, Pa, USA, 2008.

M. S. Shackley, Рентгенофлуоресцентная спектрометрия (XRF) в геоархеологии , Департамент антропологии, Калифорнийский университет, Беркли, Калифорния, США, 2011.

А. А. Кадир, А. Мохаджерани, Ф. Роддик и Дж. Бакеридж, «Плотность, прочность, теплопроводность и характеристики выщелачивания легких кирпичей из обожженной глины, содержащих окурки», International Journal of Civil and Экологическая инженерия , том. 2, нет. 4, pp. 1035–1040, 2010.

Просмотр по адресу:

Google Scholar

Вирутагири Г., Нарешананда С., Шанмугам Н. Анализ изоляционных огнеупорных кирпичей из смесей глин с добавлением опилок », Индийский журнал прикладных исследований (физика) , том. 3, нет. 6, 2013.

Просмотр по адресу:

Google Scholar

В. Линг, А. Гу, Г. Лян и Л. Юань, «Новые композиты с высокой теплопроводностью и низкой диэлектрической проницаемостью для микроэлектронной упаковки». Полимерные композиты , vol. 31, нет. 2, стр. 307–313, 2010.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Биничи, О. Аксоган, М. Н. Бодур, Э. Акча и С. Капур, «Тепловая изоляция и механические свойства сырцовых кирпичей, армированных волокном, в качестве стеновых материалов», Construction and Building Materials , vol. . 21, нет. 4, стр. 901–906, 2007 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Сайа Р., Перрин Б., Ригал Л. Улучшение термических свойств обожженных глин путем введения растительных добавок, стр. 9.0359 Журнал строительной физики , том. 34, нет. 2, стр. 124–142, 2010 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Чжан, С. Ю. Цао, Ю. М. Ма, Ю. К. Ке, Дж. К. Чжан и Ф. С. Ван, «Влияние размера и содержания частиц на теплопроводность и механические свойства Al 2 O 3 /композиты из полиэтилена высокой плотности (ПЭВП), Express Polymer Letters , vol.

5, нет. 7, стр. 581–590, 2011.

5, нет. 7, стр. 581–590, 2011.Просмотр:

Сайт издателя | Google Scholar

N. Meena Seema, Влияние распределения частиц по размерам на свойства алюмооксидных огнеупоров [M.S. диссертация] , Департамент Технологического института, Руркела, Индия, 2011.

А. Г. Э. Марва, Ф. М. Мохамед, С. А. Х. Эль-Бохи, К. М. Шараби, К. М. Эль-Меншави и Х. Шалаби, «Факторы, влияющие на производительность кирпича огнеупорного глиняного», в Gornictwo i Geoinzynieria, Rok 33, Zeszyt 4 , Центральный металлургический научно-исследовательский институт, Хелуан, Египет, 2009 г.

Посмотреть по адресу:

Google Scholar

Бюро по энергоэффективности, Energy Efficiency in Thermal Utilities , Руководство по энергоэффективности для промышленности в Азии, Министерство of Power, UNEP, 2005.

Заполненный воздухом объем, занятый порами, передает часть энергии теплового потока. Для сухого воздуха принимает значение λ отсечной точки 0,02. Теплопроводность стройматериалов будет меньше, если воздушными порами будет занят больший объем.

Заполненный воздухом объем, занятый порами, передает часть энергии теплового потока. Для сухого воздуха принимает значение λ отсечной точки 0,02. Теплопроводность стройматериалов будет меньше, если воздушными порами будет занят больший объем.