Пенопласт своими руками изготовление: Изготовление пенопласта своими руками и его монтаж на стены

Содержание

Изготовление пенопласта своими руками и его монтаж на стены

Большинство лоджий и балконов, а также различных жилых и нежилых помещений утепляются пенопластом, который размещается между плитами гипоскартона или между кирпичными стенами, а также наклеивается на поверхности внутренних стен.

Этот уникальный материал интересен еще и тем, что ничего не помешает обычному человеку производить его в домашних условиях. Нужно всего лишь получить необходимые инструкции и правильно соблюдать технологический процесс.

Пенопласт для теплоизоляции

При наличии определенных навыков можно получить клей для пенопласта своими руками и сам пенопласт. Поэтому нужно запастись терпением и расходными материалами для получения данного продукта.

Чтобы производить пенопласт, не нужно приобретать какие-либо приспособления и агрегаты, весь процесс проделывается простыми средствами.

Но стоит помнить о том, что домашний пенопласт не обладает такими же свойствами, которые имеет подобный материал, полученный в заводских условиях. Так что на гарантии высокого качества будет сложно рассчитывать.

Так что на гарантии высокого качества будет сложно рассчитывать.

Если вы хотите получить клей для пенопласта своими руками, то вам потребуется в качестве исходного материала творог, который смешивается с гашеной известью и получается прочная масса, способная надежно зафиксировать теплоизолятор. Или же стоит воспользоваться столярным клеем, который также получают в домашних условиях.

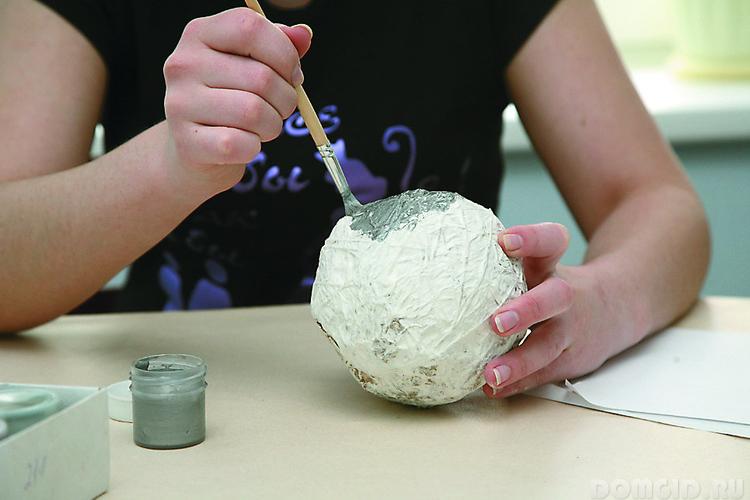

Выбираем, чем красить пенопласт

В большинстве случаев пенопласт так и остается в своем первоначальном цвете, особенно если его после монтажа закрывают пластиком или гипсокартонными плитами. Но для продления его эксплуатационных свойств, применяется покраска, а также данный материал используется для создания декоративных элементов, а значит, ему необходимо придать определенный цвет.

Правильный подбор цвета, а также выбор краски будет играть определяющую роль.

Нельзя для покраски пенопласта пользоваться растворителями, так как он быстро потеряет свои свойства и испортится. Чтобы краска хорошо легла на поверхность пенопласта, материал должен быть сухим, и в процессе покраски нужно пользоваться правильно подобранными кистями. Если вы выбираете, чем красить пенопласт, то есть неплохой вариант с акриловыми красками, которые способны быстро засыхать и получается красивая поверхность.

Чтобы краска хорошо легла на поверхность пенопласта, материал должен быть сухим, и в процессе покраски нужно пользоваться правильно подобранными кистями. Если вы выбираете, чем красить пенопласт, то есть неплохой вариант с акриловыми красками, которые способны быстро засыхать и получается красивая поверхность.

Также покрасить пенопласт можно быстросохнущими аэрозолями, которые продаются в специализированных магазинах, нужно только подобрать подходящий цветовой оттенок. Некоторые краски подходят для покраски пенопласта в уличных условиях, и это будет дополнительная защита от внешних воздействий.

В чем заключается изготовление пенопласта своими руками

Для домашнего производства пенопласта вам потребуются полистирольные шарики, которые сейчас имеются в продаже в строительных магазинах или в интернет магазинах, реализующих подобную продукцию.

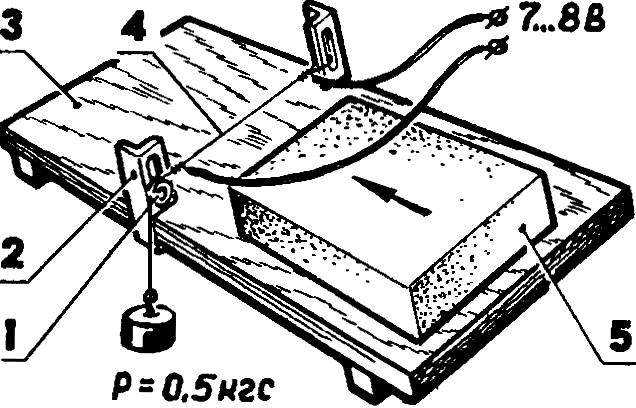

Нужно подготовить подходящую емкость, в которую помещаются полистирольные шарики, а затем начать нагревать их паром.

В процессе нагревания шарики начнут раздуваться и слипаться между собой. В итоге получается плотная масса из полистирольных шариков, которые приобрели именно ту форму, которая была у емкости.

В принципе, это весь процесс, и изготовление пенопласта своими руками завершается получением плиты пенополистирола, который используется в теплоизоляционных целях. Единственное, о чем следует помнить, что емкость, в которой производится пенопласт, является расходным материалом и ее придется ломать, чтобы извлечь застывшую массу.

Более качественные модификации пенопласта получаются при наличии специального оборудования. Следует включить установку, а в нее поместить предварительно полученный раствор, разогретый до определенной температуры. Также следует заливать катализатор, который будет действовать в качестве отвердителя. Процесс происходит следующим образом:

- Включаются насосы,

- подается сжатый воздух,

- открываются краны,

- выливается пенистая масса в подготовленные формы,

- пенопласт нарезается и подсушивается несколько дней.

Качественный ппс утеплитель способен выдерживать различные виды воздействий, но он не устойчив к сильным механическим нагрузкам, поэтому на него не стоит давить и бить по нему разными предметами, иначе он рассыплется или расколется.

Грамотно используемый ппс утеплитель принесет пользу, потому что его теплоизоляционные свойства будут постоянно работать на создание комфортной температуры в помещениях.

Поделиться с друзьями:

Как изготавливают фигуры из пенопласта

В наше современное время удивлять получается не многим. Однако, все же есть способ сделать свои руками оригинальные изделия, которые бы привлекли внимание. Так, например, широкой областью использования обладает пенопласт. И не только в строительных работах он может быть применим, но и в рекламных целях. Благодаря этому материалу можно более ярко и выгодно представить ту или иную продукцию или оформить выставку, изготовив объемные фигуры из пенопласта.

Большие и объемные фигуры, буквы и прочие крупные объекты, фото которых можно будет увидеть в этой статье, сделать своими руками не так уж сложно. Достаточно правильно подобрать материал и ознакомиться с технологией.

Преимущества стройматериала

Скульптуры, буквы и другие изделия из пенопласта можно использовать в декоративных целях как внутри помещений, так и на улице. Украсить ними можно приусадебный участок, сад, либо оформить клумбы. Тем более, если учесть все преимущества пенопласта:

- довольно длительный эксплуатационный срок;

- легкая транспортировка материала, фигур, отдельных деталей;

- бесспорная экономия при покупке стройматериала с целью изготовления объектов;

- буквы и фигуры из пенопласта отлично подойдут в качестве декораций для садовых участков, выставок, спектаклей, а также для оформления тематических торжеств и проведения промоакций;

- изготовление объектов из стройматериала доступное практически каждому;

- изделия из пенопласта легко монтировать, перевозить, складывать, ремонтировать (при необходимости).

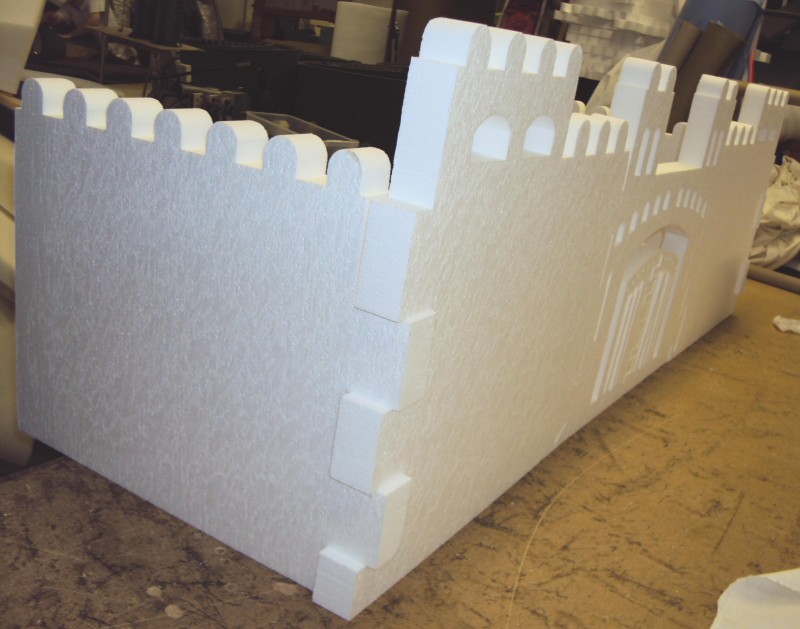

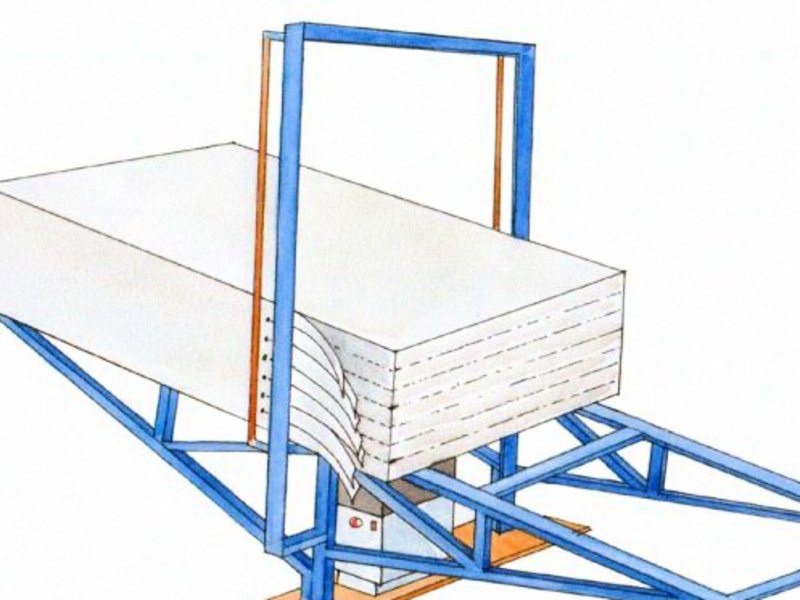

Многие компании, которые стараются шагать «в ногу со временем», учитывая популярность подобного строительного материала, изготавливают фигуры из пенопласта на заказ. Для производства этих изделий применяется технология фигурной резки. Для этого на фирмах используют специальные станки, позволяющие вырезать куски нужного размера, учитывая заданные параметры.

Своими руками можно сделать из пенопласта объемные фигуры, если приобрести надежный и качественный станок, а также правильно подобрать пенопласт, который бы отвечал заданным целям и не крошился при обработке.

Зачастую изготовление элементов декора предусматривает использование мелкозернистого полистерола. Этот материал не крошится и позволяет создавать довольно крупные объекты за счет высокой плотности.

Процесс изготовления

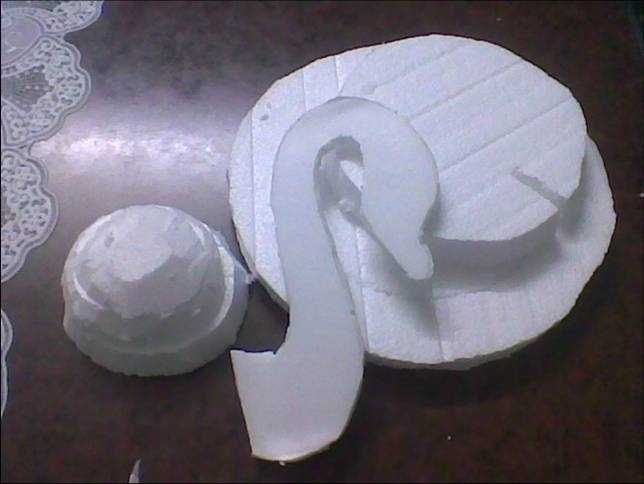

Чтобы сделать из пенопласта оригинальную объемную фигуру, необходимо определиться с размерами. Создать фигуру довольно большого размера можно, склеив несколько листов пенопласта. В дальнейшем, из них можно своими руками вырезать основу, которую следует обработать, затем отшлифовать и нанести слой защитного покрытия или краску.

В дальнейшем, из них можно своими руками вырезать основу, которую следует обработать, затем отшлифовать и нанести слой защитного покрытия или краску.

Используется для этих целей специальное оборудование и система CAD/САМ. При помощи фрезерного станка можно достичь большей детализации. При использовании горячей струны можно вырезать много простых деталей в течение короткого промежутка времени. Для создания крупных объектов применяют ручную резку.

Вырезав основу либо несколько составляющих элементов, их следует закрепить. 3d фигуры из пенопласта, как на фото ниже, как правило, фиксируются при помощи арматуры. Остальным элементам нужную форму удается придать, склеив их. Для этих целей подойдет:

- Специальные клеевые составы для пенопласта.

- Фасадный морозостойкий клей.

- Жидкие гвозди либо пена для монтажных работ.

- Смеси для укладывания плитки.

- Силиконовые герметики.

После подобных работ следует отшлифовать фигуру и наложить 2-3 слоя защитной шпатлевки, чтобы творение не разрушалось под воздействием краски, которую можно будет накладывать впоследствии. Следующий этап – покрытие смолой и краской необходимого цвета. Завершается изготовление фигуры из пенопласта наложением слоя пластмассы холодного отверждения. В результате получается изделие с прочным слоем, защищающим основу от воздействия солнечных лучей, осадков и морозов. Декорировать эти объекты можно своими руками, используя различные полимеры, которые способны придать необходимую фактуру.

Следующий этап – покрытие смолой и краской необходимого цвета. Завершается изготовление фигуры из пенопласта наложением слоя пластмассы холодного отверждения. В результате получается изделие с прочным слоем, защищающим основу от воздействия солнечных лучей, осадков и морозов. Декорировать эти объекты можно своими руками, используя различные полимеры, которые способны придать необходимую фактуру.

Можно вырезать объемные конструкции или рекламные скульптуры из пенопласта, размеры которых могут быть от самых маленьких до более внушительных. Можно заказать изготовление имитирующих архитектурные деталей. Так, например, популярными в наше время являются арки из пенопласта, колонны и прочие элементы, при помощи которых можно украсить торжество и привлечь внимание к выставке, промоакции.

Нюансы процесса

Если вы хотите своими руками сделать буквы и фигуры из пенопласта, можно взять и обычные плиты с высокой плотностью полистерола. Изготовление фигур из пенопласта является довольно простым процессом, в ходе которого стоит учитывать свойства материала:

- Под воздействием некоторых технических жидкостей и химических составов полистерол способен разрушаться, что следует учитывать при выборе материалов для обработки и декора фигур;

- Во взаимодействие с соединениями, которые составляют основу цемента, гипса, рубероида и прочих стройматериалов, пенопласт не вступает;

- Пенопласт можно обработать своими руками, используя простые инструменты (нож, пилу, др.

).

).

Пенополистирол: его применение, качество и производственный процесс

Являясь одним из самых популярных материалов в мире, мы ежедневно используем пенополистирол, часто даже не замечая этого. Помимо видимых товаров, с которыми мы сталкиваемся (чашки, подносы для еды, холодильники, игрушки и упаковочные материалы), полистирол также используется в качестве компонента изоляции, плавучих устройств и строительства. Его универсальность, практичность и доступность — вот почему Foam Factory, Inc. предлагает полистирол в упаковках по 4 штуки для удовлетворения коммерческих, жилых или личных потребностей, какими бы они ни были.

Пенополистироловый лист

Существует две основные разновидности пенополистирола, определяемые процессом их формования, что приводит к несколько разным структурным характеристикам. Листы из вспененного полистирола, известного как EPS, и экструдированного пенополистирола, известного как XPS, представляют собой пенопласты с закрытыми порами с немного разными ощущениями, плотностью и твердостью. Foam Factory производит только пенополистирол, но обладает производственными мощностями для производства продуктов из пенополистирола, если заказчик предоставит необработанный пенополистирол для отделки. Полистирол часто неправильно называют в общих чертах «пенопластом», который на самом деле является особой разновидностью полистирола, принадлежащей Dow Chemical Company. Хотя пенополистирол часто используется в отношении полностью полистироловых изделий, таких как чашки для питья и упаковка, пенополистирол почти исключительно используется в качестве изоляции и в крафтовых приложениях.

Foam Factory производит только пенополистирол, но обладает производственными мощностями для производства продуктов из пенополистирола, если заказчик предоставит необработанный пенополистирол для отделки. Полистирол часто неправильно называют в общих чертах «пенопластом», который на самом деле является особой разновидностью полистирола, принадлежащей Dow Chemical Company. Хотя пенополистирол часто используется в отношении полностью полистироловых изделий, таких как чашки для питья и упаковка, пенополистирол почти исключительно используется в качестве изоляции и в крафтовых приложениях.

EPS создается путем полимеризации, когда в результате химической реакции очень маленькие шарики сильно расширяются от тепла и пара, пока они не сливаются вместе, образуя твердый материал, состоящий из крошечных расширенных шариков пенопласта. Из-за такого резкого расширения пенополистирол может состоять из воздуха на 98 процентов, в зависимости от сорта. Пенопласт XPS производится немного другим способом. Кристаллы полистирола смешивают с другими химическими веществами, а затем подают в экструдер для получения высоких уровней тепла и давления. Это объединяет соединения в густую жидкую массу. Эта масса пропускается через штампы, которые формируют ее форму по мере того, как она расширяется в результате сочетания контакта с воздухом и химических реакций. Оба материала могут быть преобразованы в листы или большие блоки, из которых можно изготавливать такие продукты, как пенопластовая изоляция или упаковка. Они также могут быть помещены в уникальные формы в жидком состоянии для немедленного производства конечных продуктов, таких как чашки для питья.

Кристаллы полистирола смешивают с другими химическими веществами, а затем подают в экструдер для получения высоких уровней тепла и давления. Это объединяет соединения в густую жидкую массу. Эта масса пропускается через штампы, которые формируют ее форму по мере того, как она расширяется в результате сочетания контакта с воздухом и химических реакций. Оба материала могут быть преобразованы в листы или большие блоки, из которых можно изготавливать такие продукты, как пенопластовая изоляция или упаковка. Они также могут быть помещены в уникальные формы в жидком состоянии для немедленного производства конечных продуктов, таких как чашки для питья.

Будучи очень похожими по структуре, оба типа пены имеют множество применений, но небольшая разница в производстве придает каждому типу особые характеристики, которые делают их подходящими для различных целей.

XPS — более плотный материал из-за его менее воздушной структуры. Он также обычно более стабилен из-за производственного процесса. Это делает его превосходным изоляционным материалом с высоким значением R, показателем теплоизоляции. EPS, однако, показала, что лучше сохраняет R-значение в течение всего срока службы (EPS Industry Alliance: Источник).

Это делает его превосходным изоляционным материалом с высоким значением R, показателем теплоизоляции. EPS, однако, показала, что лучше сохраняет R-значение в течение всего срока службы (EPS Industry Alliance: Источник).

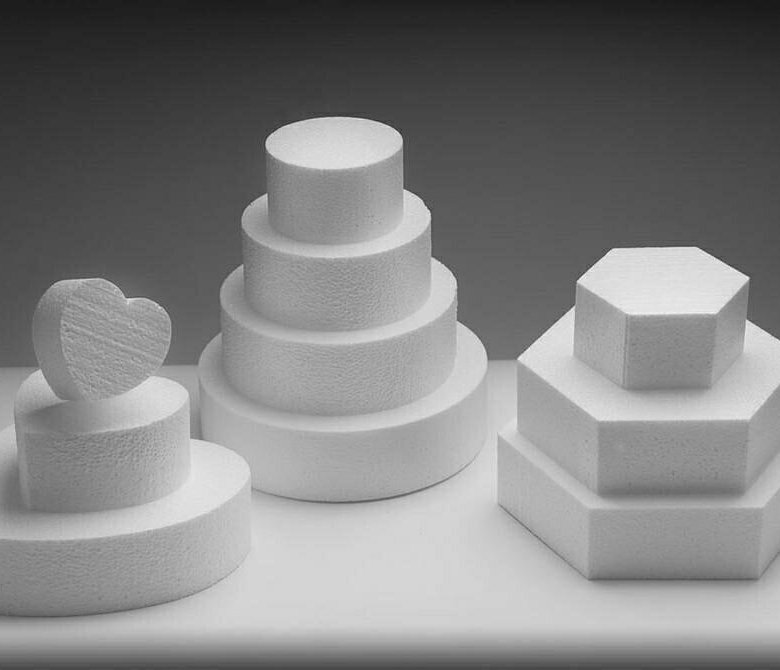

Манекен для торта из вспененного полистирола

Фабрика пенопласта производит пенополистирол трех различных плотностей, каждый из которых обладает свойствами, которые делают его полезным для определенных областей применения. 1LB EPS, плотность пенопласта, с которой легче всего манипулировать, функционирует как экономически эффективная изоляция из-за его относительно высокого R-значения и превосходно подходит для крафта и личных проектов. EPS плотностью 1 фунт можно разрезать или превратить в множество игрушек, таких как планеры или модели самолетов. Кроме того, он нашел свою нишу в выпечке в качестве подставки для торта для больших или детализированных проектов, а также в качестве макета торта для практики украшения или соревнований.

Самый популярный EPS, плотностью 2 фунта, обеспечивает повышенную прочность, сопротивление и теплоизоляцию, сохраняя при этом доступную стоимость. Одно из лучших применений пенополистирола с такой плотностью — покрытие для джакузи. Он имеет более высокое значение R, чем плотность 1 фунт, с почти полной устойчивостью к воде, влаге и парам, и он не будет гнить, плесневеть, плесневеть или привлекать грибки. Это относится ко всем продуктам EPS. Плотность 2LB также используется из-за повышенных изоляционных свойств. Детализированные трехмерные бизнес-знаки — это особенно уникальный продукт, который Foam Factory может производить из пенополистирола. Знак из пенопласта, изготовленный на точном оборудовании с компьютерным программированием, может воспроизвести любой логотип или рисунок, его можно красить и он выдерживает воздействие погодных условий.

Одно из лучших применений пенополистирола с такой плотностью — покрытие для джакузи. Он имеет более высокое значение R, чем плотность 1 фунт, с почти полной устойчивостью к воде, влаге и парам, и он не будет гнить, плесневеть, плесневеть или привлекать грибки. Это относится ко всем продуктам EPS. Плотность 2LB также используется из-за повышенных изоляционных свойств. Детализированные трехмерные бизнес-знаки — это особенно уникальный продукт, который Foam Factory может производить из пенополистирола. Знак из пенопласта, изготовленный на точном оборудовании с компьютерным программированием, может воспроизвести любой логотип или рисунок, его можно красить и он выдерживает воздействие погодных условий.

Самая плотная пенопластовая фабрика — пенополистирол весом 3 фунта. Этот продукт лучше всего использовать для промышленной изоляции и строительных целей. Однако при желании товары для личного пользования или быта, которые можно производить с использованием двух других плотностей, также можно производить в 3LB с повышенным R-значением и долговечностью.

Кроме того, все эти продукты превосходны в качестве упаковочных материалов и пенопластов. В прошлом большие блоки пенополистирола использовались для размещения строительных материалов при строительстве мостов и других морских строительных объектов. Плавучие доки часто используют пенополистирол в качестве плавучего материала, а некоторые лодки используют его в конструкции корпуса для поддержания плавучести в случае чрезвычайной ситуации. Его влагостойкие характеристики повышают его практичность во всех морских ситуациях. EPS также используется в пищевой промышленности в качестве чашек, подносов и коробок.

Фабрика пенопласта также использует различные машины для производства продуктов из пенополистирола. Наиболее часто используется кусачка горячей проволокой, которая создает гладкие контуры и трехмерные рисунки из блока пенопласта. Ножевые фрезы используются для нарезки продуктов на листы, как правило, на полистироловую изоляцию, а фрезерные станки могут создавать углы, разрезы и рисунки в продуктах из пенополистирола.

Итак, в следующий раз, когда вы будете нежиться в джакузи, наслаждаться объедками из ресторана или чувствовать себя комфортно в тепле или кондиционере своего дома, помните, что полистирол помог сделать это возможным.

Как литье пластиковых деталей в домашних условиях

Литье под давлением является повсеместным производственным процессом — фактически, большинство пластиковых изделий в мире сегодня производится методом литья под давлением. Несмотря на то, что это идеальная технология для крупномасштабного производства, традиционные металлические формы, изготовленные на станках с ЧПУ, имеют непомерно высокую стоимость и длительное время выполнения заказа для мелкосерийного производства.

Для прототипирования и мелкосерийного производства (приблизительно 10–1000 деталей) 3D-печатные формы для литья под давлением представляют собой экономичное решение с минимальными затратами времени и средств. Они также обеспечивают более гибкий производственный подход, позволяя инженерам и конструкторам тестировать конструкции пресс-форм, легко модифицировать их, а затем продолжать дорабатывать свои конструкции гораздо быстрее, при этом обходясь на несколько порядков дешевле, чем традиционная обработка с ЧПУ.

Создание пользовательских форм с использованием стереолитографического (SLA) 3D-принтера, такого как Form 3+, является простым и удобным, позволяя вам использовать преимущества как 3D-печати, так и традиционных методов литья.

В этом руководстве мы познакомим вас с процессом литья под давлением своими руками и поделимся всеми инструментами и советами, необходимыми для использования литья пластмасс под давлением в домашних условиях с использованием 3D-печатных форм.

Для получения подробных руководств, рекомендаций по проектированию и практических примеров загрузите нашу техническую документацию.

Информационный документ

Загрузите наш технический документ с рекомендациями по использованию 3D-печатных форм в процессе литья под давлением для снижения затрат и времени выполнения заказов и ознакомьтесь с реальными примерами использования приложений Braskem, Holimaker и Novus.

Прочтите информационный документ

Создание установки для литья пластмасс своими руками требует определенных инвестиций. Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

Требуются деньги и время, чтобы приобрести нужное оборудование и освоить его использование. Тем не менее, эти затраты во многих случаях все еще ниже, чем стоимость одной металлической формы, поэтому возможная экономия времени и средств после запуска и запуска легко компенсирует первоначальные усилия.

3D-принтер Form 3 SLA рядом с настольной машиной для литья под давлением Holipress.

Вот что вам нужно для начала:

Высокопроизводительный настольный 3D-принтер SLA, такой как Formlabs Form 3+. Form 3+ может производить точные формы с четкими характеристиками и гладкой поверхностью, что позволяет получать высококачественные готовые формованные детали. Помимо литья пластмасс своими руками, 3D-принтер SLA также является ценным активом для прототипирования и других приложений на протяжении всей разработки продукта.

Материал для 3D-печати, способный выдерживать температуру и давление на пресс-форму в процессе литья под давлением. Мы рекомендуем следующие материалы для 3D-принтеров Formlabs SLA:

.

Rigid 10K Resin — это промышленный материал с высоким содержанием стекла, который представляет собой решение, подходящее для самых разных геометрических форм и процессов литья под давлением. Он имеет HDT 218 ° C при 0,45 МПа и модуль упругости при растяжении 10 000 МПа, что делает его прочным, чрезвычайно жестким и термически стабильным.

- Высокотемпературная смола

имеет температуру деформации 238 °C при 0,45 МПа, что подходит для литья под давлением. Этот материал более хрупок, но рекомендуется для материалов с высокой температурой формования и для сокращения времени охлаждения.

- Смола

Grey Pro имеет более низкую теплопроводность, чем смола High Temp или Rigid Resin, что приводит к более длительному времени охлаждения, но она мягче и может изнашиваться в течение сотен циклов.

Настольная машина для литья под давлением, такая как Galomb Model-B100 или Holipress. На рынке есть несколько настольных формовочных машин, которые различаются по стоимости.

Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.Пластиковые гранулы на ваш выбор

Программный инструмент САПР по вашему выбору для проектирования вкладыша пресс-формы, такой как Blender, который вы можете скачать бесплатно.

Перед покупкой тщательно оцените машину для литья под давлением в соответствии с вашими производственными требованиями. Для крупных деталей по-прежнему будут необходимы промышленные процессы. Этот метод литья под давлением «сделай сам» лучше всего оптимизирован для производства небольших деталей в небольших объемах.

Форма, напечатанная на 3D-принтере Formlabs, и инкапсулированный компонент, изготовленные с использованием этого процесса литья под давлением «сделай сам».

Веб-семинар

На этом веб-семинаре мы покажем вам, как использовать стереолитографические (SLA) 3D-печатные формы в процессе литья под давлением, чтобы снизить затраты, сократить время выполнения заказа и вывести на рынок более качественную продукцию.

Посмотреть вебинар прямо сейчас

Сначала выберите программу САПР по вашему выбору, чтобы спроектировать вкладыш пресс-формы. Мы будем использовать Blender с открытым исходным кодом, но рабочий процесс должен быть примерно таким же, как и в любом другом программном обеспечении САПР.

Загрузите файлы дизайна пустой вставки пресс-формы — вы будете использовать их для создания проекта пресс-формы для литья под давлением. Конструкции также можно легко масштабировать для соответствия большинству машин для литья под давлением и рам пресс-форм. В качестве альтернативы вы также можете спроектировать собственную вставку формы для использования схем полостей рам мастер-формы.

Импортируйте обе половины литейной формы и 3D-дизайн, который вы хотите создать, в свой инструмент САПР.

В Blender используйте значок глаза в обозревателе сцен, чтобы отключить одну половину формы. Как только ваше рабочее пространство настроено по вашему вкусу, установите для обеих половин формы тип рисования «провод» в меню «Объект», как на изображении ниже.

Теперь вы можете расположить форму. Убедитесь, что объект полностью пересекается с входным отверстием для расплавленного пластика во время процесса литья под давлением. Используйте орфографический режим, активируемый через «переключить перспективу/орто», чтобы сделать это более простым.

Отключите видимость текущего стержня пресс-формы и включите другую сторону. Повторите процесс, чтобы убедиться, что объект полностью пересекается с входным отверстием другой половины сердцевины пресс-формы. Когда ваш объект выровнен, вы готовы вычесть площадь двух пересекающихся объектов с помощью функции «логической разницы» в Blender.

Выберите первую половину вашего объекта и выберите логическую опцию в меню модификаторов. Выберите объект, который вы вырезаете, и убедитесь, что выбрана операция «разница». Примените оператор и сделайте то же самое для другой стороны. Это должно выглядеть примерно так, как на изображении ниже. Если вы застряли здесь, это руководство по добавлению взаимосвязанных компонентов в проект может быть полезным.

Теперь ваша форма готова к печати. Экспортируйте каждую половину, установив флажок «Только выбор» в экспортере Blender.

Для 3D-печати формы необходимо выбрать материал, способный выдерживать температуру и давление на форму в процессе литья под давлением.

Основываясь на внутренних испытаниях и тематических исследованиях с нашими клиентами, мы предлагаем выбрать смолу для 3D-печати на основе критериев из таблицы ниже. Три звезды означают, что смола очень эффективна, одна звезда — менее эффективна.

| Criteria | High Temp Resin | Grey Pro Resin | Rigid 10K Resin | |

|---|---|---|---|---|

| High molding temperature | ★★★ | ★ | ★★ | |

| Shorter cooling time | ★★★ | ★ | ★★ | |

| Высокое давление | ★ | ★★ | ★★★ | |

| Цикл увеличения для комплексной геометрии | ★ | 333333333333333333333333333333333 годы | ★ | 333333333333333333333333333333333333333333333 гг. 0177 0177 |

Настройка печати занимает всего несколько секунд в PreForm, программном обеспечении для подготовки к печати для 3D-принтеров Formlabs. Если для вашего проекта пресс-формы требуются опорные конструкции для печати, обязательно сориентируйте половинки пресс-формы в PreForm так, чтобы полость была обращена вверх. Это упростит постобработку и обеспечит высокое качество поверхности ваших формованных деталей.

В зависимости от геометрии и размера несколько форм могут быть напечатаны одновременно на платформе сборки для повышения эффективности печати.

Теперь, когда вы спроектировали и напечатали форму на 3D-принтере, вы можете формовать детали на своей настольной машине для литья пластмасс под давлением.

У вас есть широкий выбор материалов для литья под давлением. Formlabs и наши клиенты протестировали следующие материалы с помощью 3D-печатных форм для литья под давлением:

- LDPE

- ПП

- ПА

- ПЭ

- ТПЭ

- ТПУ

- ПЛА

- АБС

- АСА

- ПЭВП

- Ева

- PS

- ПОМ

Рассмотрите желаемые свойства вашего объекта и возможности вашей машины для литья под давлением, прежде чем сделать свой выбор. Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

Оттуда просто следуйте специальным инструкциям на вашей машине для литья под давлением, чтобы быстро и эффективно производить ваши детали.

В зависимости от впрыснутого материала прилипание детали к форме может привести к повреждению формы во время извлечения, особенно при использовании гибких материалов, таких как ТПУ или ТЭП. Использование смазки для пресс-формы является хорошим решением, помогающим отделить деталь от формы. Силиконовые разделители для форм совместимы со смолами Formlabs Grey Pro Resin, High Temp Resin и Rigid 10K Resin.

Если у вас есть дополнительные вопросы о рабочем процессе, обязательно ознакомьтесь с нашей статьей часто задаваемых вопросов: литье под давлением с помощью 3D-печатных форм.

При проектировании пресс-формы подумайте, что будет успешно напечатано в 3D, а также что будет успешно отлито.

Точный подход к литью под давлением своими руками зависит от желаемого дизайна и объема, но эти советы и рекомендации помогут повысить вероятность успеха.

Чтобы уменьшить видимость линий печати на готовой детали, напечатайте форму с меньшей высотой слоя (50 или 25 микрон на слой вместо 100 по умолчанию). Обратите внимание, что это увеличивает время печати.

Добавление уклона от двух до пяти градусов на поверхности, перпендикулярные направлению натяжения, позволит легче снимать деталь и сведет к минимуму разрушение пресс-формы.

Вы можете отполировать поверхности с разделенными плоскостями мелкозернистой наждачной бумагой, чтобы уменьшить заусенцы.

Рассмотрите возможность использования водяной бани для более быстрого охлаждения детали и уменьшения деформации.

Тисненые и гравированные детали должны быть смещены от поверхности не менее чем на 1 мм.

При проектировании алюминиевой рамы пресс-формы добавьте 0,125 мм дополнительной толщины к задней части пластин пресс-формы, чтобы учесть силы сжатия и обеспечить полное уплотнение.

Чтобы ознакомиться с полным рабочим процессом и другими рекомендациями, загрузите нашу техническую документацию.

Белая книга

Заинтересованы в других областях применения 3D-печатных форм? Загрузите наш информационный документ, который также охватывает термоформование и литье с использованием эластомеров.

Загрузить информационный документ

Разговоры о 3D-печати и литье под давлением часто противоречивы, но это не всегда вопрос противопоставления одного и другого. За счет прямой 3D-печати деталей или использования 3D-печатных форм для литья под давлением для прототипирования и мелкосерийного производства вы можете использовать преимущества обеих технологий. Это сделает ваш производственный процесс более эффективным с точки зрения затрат времени и средств и позволит вам быстрее выводить продукцию на рынок.

Хотите узнать больше о литье под давлением с помощью 3D-печатных форм? Загрузите наш информационный документ, чтобы получить подробные рекомендации по использованию 3D-печатных форм в процессе литья под давлением, и посмотрите реальные примеры использования приложений Braskem, Holimaker и Novus.

).

).

Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.

Многие недорогие формовочные машины используют плунжер с ручным приводом, в то время как в некоторых более дорогих устройствах используется винтовая или пневматическая система. Некоторые из наших клиентов также рекомендовали системы от Minijector, Morgan, APSX или Micromolder. Настольные автоматизированные формовочные машины, такие как линейка продуктов Babyplast, являются хорошей альтернативой для массового производства мелких деталей.