Производства вагонки технология: оборудование (станок) для изготовления, технология

Содержание

Производство вагонки: бизнес в сфере деревообработки

Производство вагонки: бизнес в сфере деревообработки

Вариантов бизнеса великое множество и многие ниши еще не достаточно насыщены, поэтому перспектив для роста достаточно много. Один из таких бизнесов – изготовление вагонки. Это актуальное, хоть и не самое простое, предпринимательство.

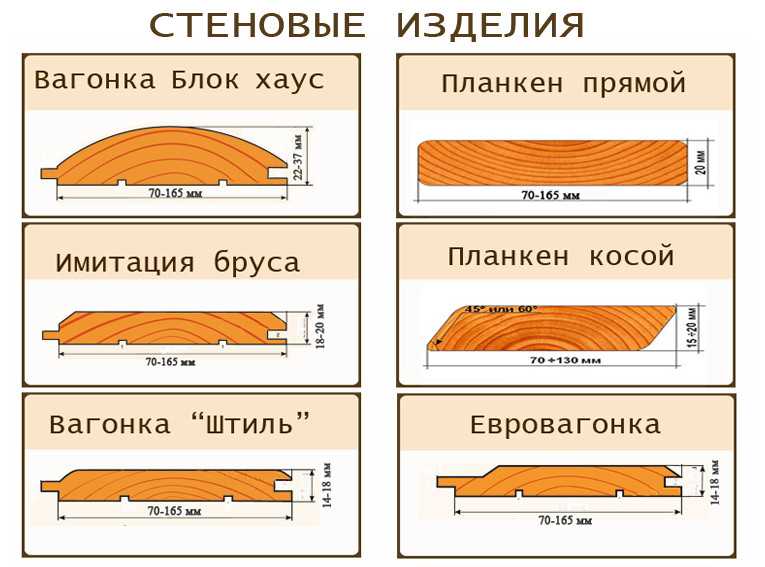

Деревянные строительные материалы сегодня очень востребованы на строительном рынке. Они доступны к установке своими силами, простые и долговечные, легкие в обиходе. Поэтому их популярность только растет. Вагонка — небольшой толщины обшивочная деревянная доска, активно используемая для внешних и внутренних отделочных работ. Один из самых популярных товаров.

Конечно, любой бизнес принесет хорошие доходы, только если составить четкий бизнес-план и неотступно ему следовать. Что нужно обязательно учесть? Первый шаг – анализ конкурентов в районе предполагаемого сбыта. Если рынок перенасыщен, то могут возникнуть определенные проблемы с реализацией готового продукта и вполне можно прогореть. Второе – стоимость сырья. Необходимо точно посчитать, сколько будет стоить закуп, расходы на производство, производственная мощность и сколько готового продукта на выходе – для расчета себестоимости. А себестоимость сравнить с рыночной ценой, чтобы подсчитать предполагаемую маржинальную прибыль. Если в вопросе предполагаемых доходов все хорошо, конкурентов не так много, встает еще один вопрос – дислокация предприятия.

Второе – стоимость сырья. Необходимо точно посчитать, сколько будет стоить закуп, расходы на производство, производственная мощность и сколько готового продукта на выходе – для расчета себестоимости. А себестоимость сравнить с рыночной ценой, чтобы подсчитать предполагаемую маржинальную прибыль. Если в вопросе предполагаемых доходов все хорошо, конкурентов не так много, встает еще один вопрос – дислокация предприятия.

Производство вагонки – бизнес, требующий наличие складов на доступной территории, а также удобных подъездных путей для отправки грузов. Кроме того, особенно на этапе запуска, стоимость аренды должна быть комфортной. Также желательно иметь возможность расширить производство без лишних вложений. Все это делает размещение в качестве резидента в индустриальном парке идеальным решением. В Промпарке С11 есть все необходимые условия для комфортного роста и развития бизнеса по производству вагонки. Производственные мощности, коммуникации, склады и ж/д тупик, выезд на бирский тракт – все это позволяет арендаторам помещений под производство крепко встать на ноги и реализовывать отличные бизнес-идеи.

Выбор сырья для производства вагонки

Вагонка может изготавливаться из разных пород деревьев:

- Хвойные (кедр, ель, сосна). Такой материал обладает душистым ароматом, за счет чего получил распространение в сфере строительства бань и саун.

- Лиственные (ясень, осина, липа). Производство вагонки из липы и прочих лиственных пород делает возможным получать на выходе материал разных цветов и фактур, что позволяет использовать его в совершенно разных направлениях.

- Чтобы поставлять на рынок только качественные изделия, потребуется найти надежных поставщиков необработанного сырья. И поступающая в цех древесина должна проходить строгий контроль качества.

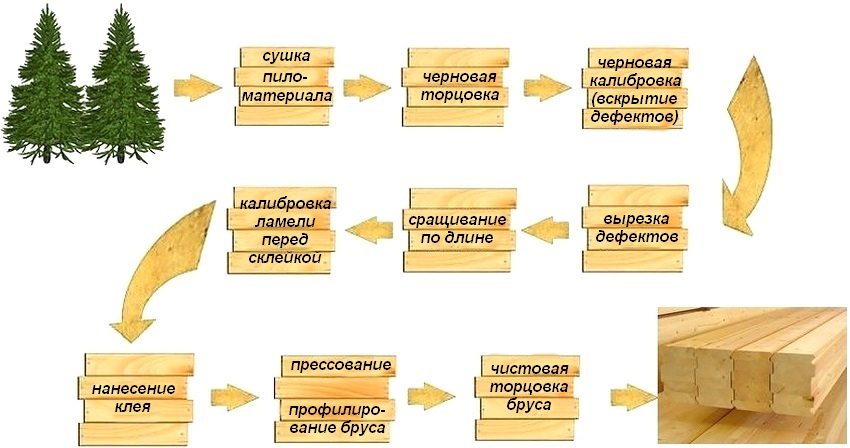

Этапы производства вагонки

Технология производства вагонки не представляет ничего сложного, но, конечно, идеальный вариант, когда предприниматель уже заранее хорошо знаком с деревообработкой и знает тонкости и нюансы этого дела. Если никогда ранее с этим вопросом не было касаний, то могут возникнуть определенные сложности. Кратко рассмортим этапы производства вагонки:

Кратко рассмортим этапы производства вагонки:

- Проверка качества сырья и его сортировка.

- Сушка древесины.

- Строгание лицевой стороны доски.

- Фальцовка и шпунтовка изделий.

- Отбраковка некачественных изделий.

- Расфасовка готовой вагонки по классам.

Как и любой товар, вагонка имеет установленные стандарты – ГОСТ 8242-88. Но он не является железным правилом, поэтому многие производители составляют собственные ТУ, что часто весьма затрудняет выбор конечного потребителя. Также вагонка распределяется по классам качества – A, B и C. Класс присваивается в зависимости от сырья. Чем больше сучков, тем он ниже.

Сбыт готовой продукции

Одним из самых важных вопросов любого бизнеса – это продажа получившегося продукта. Очень важно заранее найти источники сбыта, достигнуть предварительной договоренности. Главное — правильно рассчитать силы и не набрать больше заказов, чем будет реально произвести, так как репутация добропорядочного поставщика – это основа успешного развития бизнеса.

17 августа 2019 г.

Станок для производства вагонки. Устройство и принцип работы

Contents

- 1 Общие принципы изготовления вагонки

- 2 Особенности станков для обработки вагонки

- 3 Как изготовить самостоятельно станок для вагонки

- 4 Как изготовить вагонку

- 4.1 More from my site

Двухсторонний станок для вагонки

Оборудование для производства вагонки понадобится тому, кто хочет обшить таким материалом свой дом или бытовые помещения. Вагонка отличается экологической чистотой, она легко обрабатывается и имеет привлекательный внешний вид.

Приобрести б/у станок для вагонки или сделать его самостоятельно гораздо дешевле, чем закупать готовый материал в больших объемах. Помимо этого наличие своего станка для производства вагонки, позволяет попробовать организовать небольшой бизнес. Статья подскажет как устроен станок, как его сделать своими руками.

Общие принципы изготовления вагонки

Для того чтобы понять какие станки для производства вагонки требуется приобрести необходимо познакомиться с технологией ее изготовления, которая состоит в следующем:

- Отбирается материал, представляющий собой необрезную высушенную доску.

Обычно необрезные доски приобретаются с естественной влажностью. Затем их необходимо аккуратно сложить штабелями в хорошо проветриваемом месте, где материал должен находиться не менее шести месяцев, а лучше весь год.

Обычно необрезные доски приобретаются с естественной влажностью. Затем их необходимо аккуратно сложить штабелями в хорошо проветриваемом месте, где материал должен находиться не менее шести месяцев, а лучше весь год.

Совет: Для получения качественной вагонки, влажность древесины должна быть не выше 16%.

Помимо влажности следует обращать внимание на наличие сучков, а главное, в каком они состоянии, чтобы сучки не были черными и треснувшими, что приведет к скорому крошению их.

Целый, коричневого цвета сучок не ухудшает сильно качество вагонки, а даже придают колоритность отделке. Внешний вид сильно портит наличие синевы на вагонке. Но если поверхность будет краситься, наличие синевы — не помеха.

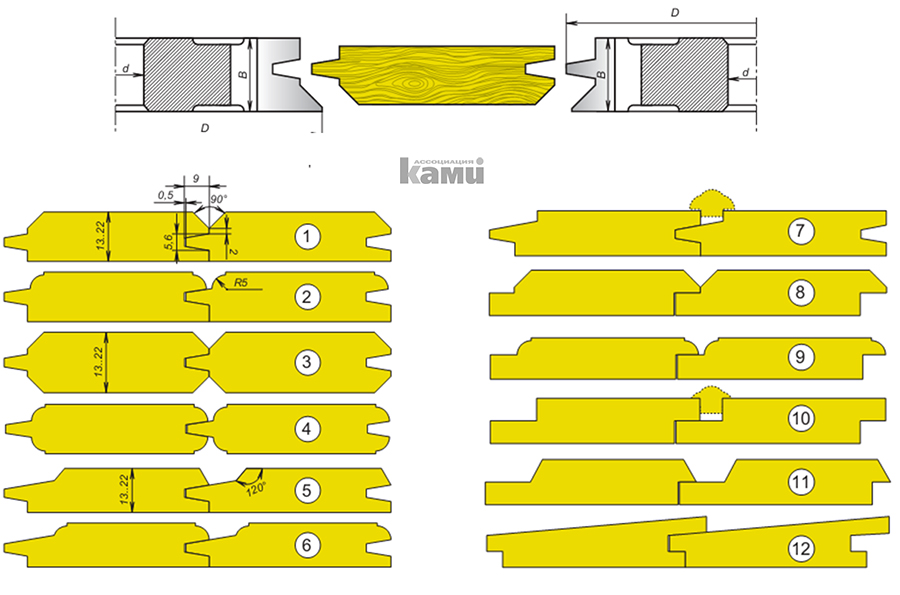

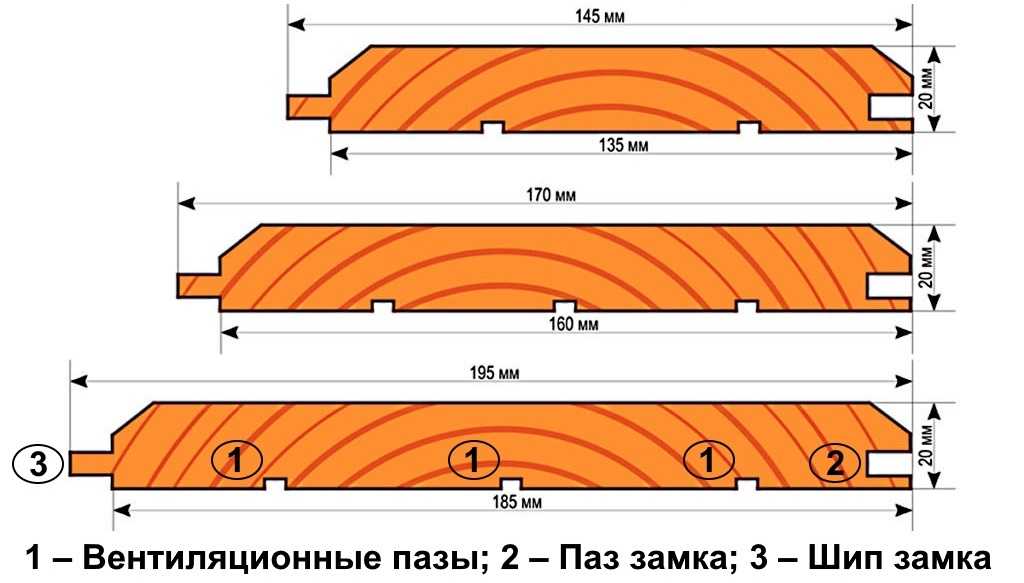

Профили вагонки, получаемые на станках

- В панелях высокого качества все поверхности должны быть обработаны очень чисто.

- Из доски нарезаются заготовки. Для этого:

- обрезаются кривые края и обзолы;

- доски калибруются;

- выравниваются по толщине и ширине.

- Пластины шлифуются.

Совет: До идеального состояния по внешнему виду достаточно довести лишь лицевую поверхность, но чтобы качество было выше следует обработать все четыре поверхности.

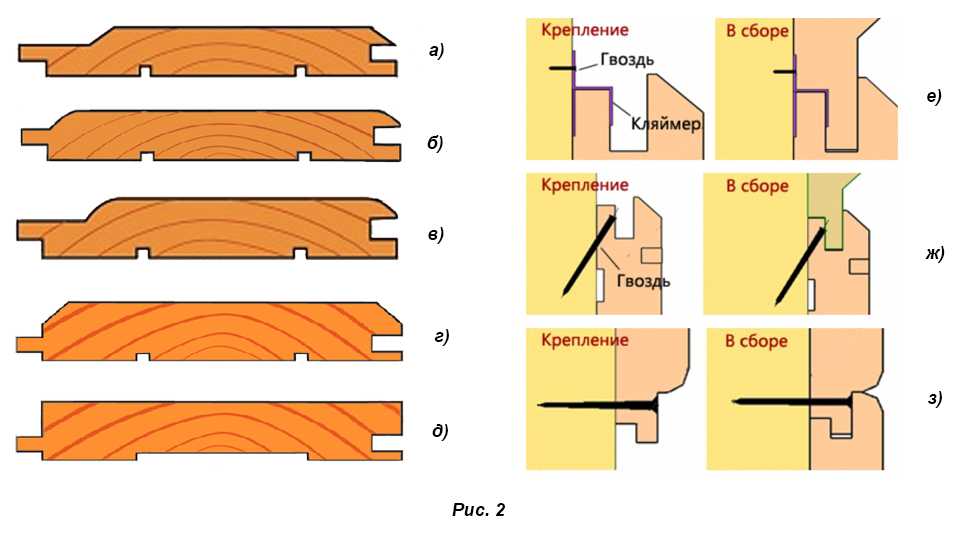

- В заготовках фрезами формируются пазы и шипы.

- При необходимости, снимаются фаски и фрезеруются на задней плоскости доски один или несколько вентиляционных каналов.

Особенности станков для обработки вагонки

От того на каком станке делают вагонку, зависит и цена готовых изделий.

Преимуществами приобретения такого оборудования являются:

- Организация своего бизнеса, что позволяет получать дополнительные средства. Материал можно изготавливать для собственных нужд и для продажи. В последнем случае средства, затраченные на приобретение оборудования, возвратятся быстрее.

- Существует возможность выполнять контроль за процессом и качеством панелей, которые получаются на выходе.

- Выполнение других операций на станках. На этом оборудовании, предназначенном для изготовления вагонки, можно изготавливать плинтуса, бруски и другие строительные изделия из древесины.

Станки, на которых выполняется производство вагонки, оборудование для нее, обрабатывает сырье из древесины, имеющей определенную ширину, одновременно с четырех сторон. В этом случае шлифуется нижняя и верхняя части заготовки, на боковых сторонах панели выполняются пазы или шипы, что зависит от выбранной конфигурации вагонки. На фото можно увидеть оба вида профилей.

Обработка торцов вагонки специальными фрезами

При формировании отделочного материала на производстве станки фиксируются достаточно жестко, при установке дома устройства обычно переносные, имеют небольшие размеры и массу. Оборудование легко можно установить в сарае, в гараже, а при необходимости его можно складывать или выдвигать.

Главными узлами станка для изготовления материала являются:

- Устройство для подачи сырья под обработку.

От точности его работы, зависит параллельность плоскостей изделия.

От точности его работы, зависит параллельность плоскостей изделия. - Узел для крепления фрез для обработки торцов. Главной характеристикой элемента является скорость, с которой вращается заготовка. Для получения качественной отделки оборудование должно иметь скорость вращения примерно 5 тысяч оборотов за одну минуту. Такой показатель соответствует станкам на крупных предприятиях.

Как изготовить самостоятельно станок для вагонки

Для работы в домашних условиях можно приобрести станок для производства вагонки б/у или изготовить самому. При этом он должен обрабатывать приобретенную доску одновременно с четырех сторон.

Самодельный станок для вагонки

Важным параметром, характеризующим устройство, является сечение материала, получаемого на выходе. С увеличением сечения, выбирается большая мощность аппарата.

Инструкция сборки станка для изготовления вагонки:

- Выполняется сборка каркаса станка, который состоит из стола и рамы. Достаточное внимание необходимо уделить рабочей поверхности.

Рама должна собираться с использованием качественной сварки всех деталей.

Рама должна собираться с использованием качественной сварки всех деталей. - Самодельный станок, чаще всего, делается из прочного металлического листа: стол изготавливается узким, длинным с достаточной устойчивостью.

- В центре листа выполняется отверстие для установки специальных валиков. Вращение их выполняет электродвигатель.

Совет: С увеличением массы самодельного станка, уменьшается вибрация при работе. Повышенная вибрация ставит под угрозу изготовление качественной вагонки. Поэтому стол должен изготавливаться из металлического листа большой толщины.

- Изготавливается ножевой вал — это основной режущий элемент, влияющий на качество материала.

Поэтому готовый вал лучше купить в магазине, сделать его самостоятельно практически невозможно: профессиональные детали проходят специальную балансировку, правильно шлифуются. Это дает возможность получить вагонку хорошего качества и обеспечить безопасность мастера при изготовлении материала.

Это дает возможность получить вагонку хорошего качества и обеспечить безопасность мастера при изготовлении материала.

- Привод лучше выбирать ступенчатый. В этом случае можно выполнять регулировку подачи материала на обработку.

- Устанавливается электродвигатель. Главное, при этом правильно определить его мощность. Оптимальный вариант для бытовых целей — от 2 до 5 кВт.

При выборе большей мощности, нельзя добиться необходимого качества обработки, а меньшая может разрезать древесину.

- Бюджетный вариант — старый двигатель от других устройств, таких как, стиральная машина.

- Устанавливаются прижимные ролики, фиксирующие деревянные заготовки на основании станка.

Ролики могут быть применены из старой стиральной машины или приобретены у фабричных производителей.

Как изготовить вагонку

Технологии процесса включает:

- Чертится зеленым или синим карандашом, чтобы хорошо была видна на сыром материале, прямая линия, по ней будет обрабатываться торец доски.

- При выполнении работ с применением ручного фрезерно-отрезного приспособления, начинается распиливание доски, после надежного крепления изделия на горизонтальной, ровной поверхности, с соблюдением необходимых правил безопасности. Используя деревообрабатывающие двухсторонние станки, вагонка изготавливается значительно проще. Доска кладется на стол приспособления, телом человек упираются в один ее конец и туловищем толкает в направлении пил.

Совет: В этом случае следует материал толкать как можно ровнее по ранее начерченной линии распила.

- При распиле доски одной пилой, станок необходимо перестраивать: линейка устанавливается на нужную ширину и пилится вторая сторона доски. Выполняя такую операцию на глаз, вагонка может получиться разной ширины.

- Получить одинаковые размеры панели можно, используя в качестве линейки ранее распиленную доску с двух сторон.

- Последовательно нарезается нужное количество материала.

- Для получения гладкой и ровной поверхности выполняется фугование сторон панели: станок перестраивается, и доски строгаются с одной стороны.

Чтобы получить материал с одинаковой толщиной подсчитывается, сколько раз была проведена доска по станку и эта цифра должна соответствовать для изготовления всей партии.

Чтобы получить материал с одинаковой толщиной подсчитывается, сколько раз была проведена доска по станку и эта цифра должна соответствовать для изготовления всей партии.

Доска после фугования

- Для выполнения в торцах готовых панелей пазов используется фреза с нужной толщиной. Она вместо пилы устанавливается на станке, стол поднимается, устанавливается на нужную глубину пазов, выполняются они на всех деталях с двух сторон. Материал на фрезу ведется по линейке, чтобы пазы получились на одинаковом расстоянии от ранее обструганной части. При отсутствии дисковой фрезы, можно использовать торцовую нужной толщины. При этом она зажимается в патроне электрической дрели, и проделываются пазы в досках, но это будет сложнее.

- Из отходов материала можно изготовить рейки, которые в дальнейшем будут использоваться для соединения досок при сборке. Длина их может не совпадать с длиной вагонки, элементы практически не видны при обшивке стен. Их не нужно стругать, достаточно нарезать примерно одной длины.

Какое используется оборудование, производство вагонки на нем, подробно как выполняется установка вагонки в любом помещении, показывает видео в этой статье.

Правильное и аккуратное использование станка при изготовлении панелей, является отличным вариантом для выполнения строительных операций при сооружении своего дома, а затраты, которые понадобятся, чтобы приобрести двухсторонние станки для вагонки быстро окупятся, особенно если производство материала наладить под заказ.

Опубликованно 05.05.2016 автором Анюта. Рубрика: Бизнес статьи тэги: двухсторонние станки для вагонки, оборудование для производства вагонки, станок для производства вагонки. Добавить в закладки: постоянная ссылка.

Ключевые факторы производства футеровки труб CIPP для повышения производительности

Решения CIPP впервые были представлены в 70-х годах. С тех пор они доказали свою ценность в различных областях по всему миру. Технология изготовления футеровки труб CIPP поначалу имела много ограничений, но со временем она улучшилась. Решения CIPP значительно продвинулись за последние несколько лет, поскольку были созданы новые и улучшенные методы отверждения . Сегодня CIPP намного долговечнее, безопаснее и достаточно универсальны для широкого спектра промышленных применений.

Решения CIPP значительно продвинулись за последние несколько лет, поскольку были созданы новые и улучшенные методы отверждения . Сегодня CIPP намного долговечнее, безопаснее и достаточно универсальны для широкого спектра промышленных применений.

Поскольку разнообразие на рынке труб, вулканизуемых на месте (CIPP), весьма велико, производство футеровки труб из CIPP требует большого внимания и широкого спектра производственных решений. Производственное решение должно обеспечивать разнообразие, большие возможности обработки ткани, несколько вариантов конфигурации шва и стабильное качество продукции.

Производственные факторы, которые следует учитывать:

– Количество слоев

– Типы швов

– Диапазоны диаметров

– Варианты исполнения на заказ

– Упаковка для удобства транспортировки

– Впитывание смолы на шве

– Возможность одновременной сварки нескольких рулонов одинаковой или разной толщины

– Расположение каждого шва в пределах разных слоев

– Возможность выворачивать, не повреждая целостность смолы в шве

— Возможность сшивать или сваривать несколько тканей, включая нетканые или войлочные подкладки, которые могут быть покрыты полипропиленом (ТПО), полиуретаном (ТПУ), полиэтиленом или ПВХ

Типы швов:

– Сварка внахлест, сварка горячим воздухом

– Стыковые швы, сварка горячим воздухом

– Сшивные швы (много вариантов)

– Сшивные швы с приваренной лентой сверху

Принципы комплектования готовых изделий CIPP

Все автоматизированные системы имеют одни и те же основные принципы комплектования готовых изделий CIPP. Во всех системах требуется мощная размотка для удовлетворения требований к материалам и тканям, отверждаемым на месте. Мощный съемник для перемещения продукта по системе. Замкнутая система управления и контроля полотна для обеспечения надлежащего натяжения и выравнивания изделия в зонах шитья и сварки. Может потребоваться более одного типа системы скрепления швов (сварка, шитье, выдавливание) или несколько комбинаций. Наконец, важно иметь стабильную и качественную систему вывода продукции, которая может быть отправлена покупателю по запросу или на складе.

Во всех системах требуется мощная размотка для удовлетворения требований к материалам и тканям, отверждаемым на месте. Мощный съемник для перемещения продукта по системе. Замкнутая система управления и контроля полотна для обеспечения надлежащего натяжения и выравнивания изделия в зонах шитья и сварки. Может потребоваться более одного типа системы скрепления швов (сварка, шитье, выдавливание) или несколько комбинаций. Наконец, важно иметь стабильную и качественную систему вывода продукции, которая может быть отправлена покупателю по запросу или на складе.

Процесс производства ткани может определять качество и эффективность вашего решения CIPP

Трубы, отвержденные на месте, безусловно, являются удобным и надежным выбором для ремонта труб и других применений. Однако они проходят множество процессов, прежде чем будут готовы к развертыванию в полевых условиях. Производственный процесс часто определяет качество и другие важные рабочие характеристики любого решения CIPP. Вы должны особенно внимательно следить за тем, чтобы были учтены все технические характеристики, предполагаемое применение, тип шва, скорость впитывания и многие другие факторы. Это обеспечит стабильную и длительную работу вашего решения CIPP в любом месте.

Вы должны особенно внимательно следить за тем, чтобы были учтены все технические характеристики, предполагаемое применение, тип шва, скорость впитывания и многие другие факторы. Это обеспечит стабильную и длительную работу вашего решения CIPP в любом месте.

Кредит Miller Weldmaster

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ПРОИЗВОДИТЕЛЬНЫХ МАШИН ДЛЯ ПОДКЛАДКИ

5 ХАРАКТЕРИСТИКИ НАИБОЛЕЕ ПРОИЗВОДИТЕЛЬНЫХ МАШИН ДЛЯ ПОДКЛАДКИ

Сообщение от:

Без комментариев

Технология укупорки пластиковых контейнеров постоянно развивается. Как производитель продукта, вы всегда ищете более легкие упаковочные материалы, такие как колпачки и вкладыши, а также новые технологии покрытия колпачков, которые помогут продлить срок службы продукта и обеспечить безопасность.

При внесении этих изменений важно избегать сбоев в работе ваших производственных линий. Крышки, затворы и подкладка крышек являются неотъемлемой частью дизайна, функциональности и сохранения продукта. Автоматизация может повысить эффективность процесса облицовки колпачков — от печати свежести до сложных крышек диспенсеров. Подходящее оборудование с правильным набором средств управления и инструментов поможет вам удовлетворить современные требования к быстрой, эффективной и адаптивной футеровке крышек.

Поиск наиболее производительной машины для облицовки крышек, которая будет надежной, будет удовлетворять различные потребности производства и сокращать количество несоответствий продукции, может оказаться трудоемкой задачей.

1. Экономия материала футеровки

Многие компании производят аналогичные машины для футеровки по тем же технологиям и ограничивают производительность реза двумя резами за цикл. Имея всего два пропила для формата более 89 мм, становится трудно экономить облицовочный материал. Несколько месяцев назад в компании Orientech мы решили внедрить инновации в наши машины для изготовления футеровки, увеличив число резов до трех или четырех за цикл.

Несколько месяцев назад в компании Orientech мы решили внедрить инновации в наши машины для изготовления футеровки, увеличив число резов до трех или четырех за цикл.

Благодаря увеличенной производительности футеровочной машины каждый раз оптимизируется использование выхода комка футеровочного материала. Таким образом, в каждом цикле возникает повторяющаяся экономия, которая оказывает значительное влияние на окупаемость их оборудования. Это еще один способ повысить ценность для производителей.

2. Обращение с футеровочными материалами и их использование

Потребности в продуктах могут варьироваться от лайнера, закрывающего продукт в бутылках или банках, до лайнеров, которые остаются в крышке для выполнения определенной функции и/или защиты. Автоматическая машина для подкладки кепок может выполнять процесс подгонки или укладки кепок с использованием этих различных материалов для подкладки с высокой производительностью. В зависимости от размера крышки скорость может достигать производительности более 1200 крышек в минуту.

3. Интуитивно понятная и гибкая система технического зрения

Для крышек с подкладкой крайне важна система визуального контроля. Благодаря полной видимости колпачков и вкладышей во время производства производители могут предвидеть любые производственные проблемы, а также минимизировать время простоя. Это особенно полезно, когда требуется частая смена цветов и размеров колпачков, типа материала покрытия и отделки, такой как пена, блестящий или матовый алюминий.

4. Возможность обработки различных размеров и количества одновременных резов

Товары бывают разных видов и все большего числа размеров. Прежде чем инвестировать в автоматизированную систему подкладки крышек, убедитесь, что машина может работать с ассортиментом вашей продукции или требованиями ваших клиентов. Вы должны настаивать на системе с емкостью колпачков от 20 мм до 165 мм, чтобы в достаточной степени покрыть наиболее популярные размеры, хотя также доступны более крупные автоматические инструменты для подкладки крышек.

5. Компактный размер, но высокая производительность

Производители крышек все чаще ищут машины для подкладки крышек, которые можно легко разместить между другими этапами автоматизации.

Машина для подкладки бейсболок должна быть компактной, чтобы ее можно было хорошо сочетать с текущими системами и размещением, но она также должна работать так же или лучше, чем более крупная машина.

Инновации, в том числе переработка и миниатюризация станции, позволяют уменьшить занимаемую площадь и повысить гибкость производства, одновременно повышая общую жесткость системы.

Правильная машина для изготовления крышек подходит для изготовления крышек широкого диапазона размеров с возможностью переключения между одним размером и другим с помощью простого инструмента.

Правильная машина для изготовления крышек подходит для изготовления крышек широкого диапазона размеров с возможностью переключения между одним размером и другим с минимальными затратами времени и инструментов на переналадку.

Обычно необрезные доски приобретаются с естественной влажностью. Затем их необходимо аккуратно сложить штабелями в хорошо проветриваемом месте, где материал должен находиться не менее шести месяцев, а лучше весь год.

Обычно необрезные доски приобретаются с естественной влажностью. Затем их необходимо аккуратно сложить штабелями в хорошо проветриваемом месте, где материал должен находиться не менее шести месяцев, а лучше весь год.

От точности его работы, зависит параллельность плоскостей изделия.

От точности его работы, зависит параллельность плоскостей изделия. Рама должна собираться с использованием качественной сварки всех деталей.

Рама должна собираться с использованием качественной сварки всех деталей.

Чтобы получить материал с одинаковой толщиной подсчитывается, сколько раз была проведена доска по станку и эта цифра должна соответствовать для изготовления всей партии.

Чтобы получить материал с одинаковой толщиной подсчитывается, сколько раз была проведена доска по станку и эта цифра должна соответствовать для изготовления всей партии.