Технология покраски металла: Наша технология покраски металла

Содержание

Наша технология покраски металла

Содержание

1) Почему именно такая технология?

2) Как именно проходит каждый этап?

3) Какие применяются материалы?

4) Как проверяется качество покраски?

5) Какие бывают цвета финишного покрытия?

6) Какая предоставляется гарантия на покраску?

1) Почему именно такая технология?

Это оптимальное решение по эффективности покрытия металла и цене. Данная технология обеспечивает срок службы покрытия до 8 лет снаружи помещений и до 10 лет внутри помещений для всех металлоконструкций, которые мы изготавливаем: заборы, ворота, навесы, лестницы.

2) Как именно проходит каждый этап?

Технология включает в себя 4 этапа: чистка, обезжиривание, грунтовка, финишное покрытие.

Чистка

Основная задача этапа — очистить металл от коррозии, грязи и других частиц для дальнейшего производства. Перед началом изготовления любых конструкций, металл (трубы, пруток) механически чистится в основном цеху. В большинстве случаев металл чистится на зачистном станке, иногда, например листовой металл, чистится ручным способом.

В большинстве случаев металл чистится на зачистном станке, иногда, например листовой металл, чистится ручным способом.

Обезжиривание

Основная задача этапа — обезжирить металл для лучшей адгезии (сцепления) с грунтовкой. После изготовления в основном цеху (сварки, ковки и зачистки) металлическое изделия попадает в цех покраски. Перед нанесением каких либо покрытий изделие обезжиривается растворителем.

Грунтовка

Основная задача этапа — загрунтовать металл для лучшей адгезии (сцепления) с финишным покрытием. Также грунтовка имеет хорошие антикоррозийные свойства. Перед нанесением основного слоя грунтовки проблемные места (стыки, зазоры, швы и т.п.) полосуются кистью. Далее грунтовка наносится краскопультом.

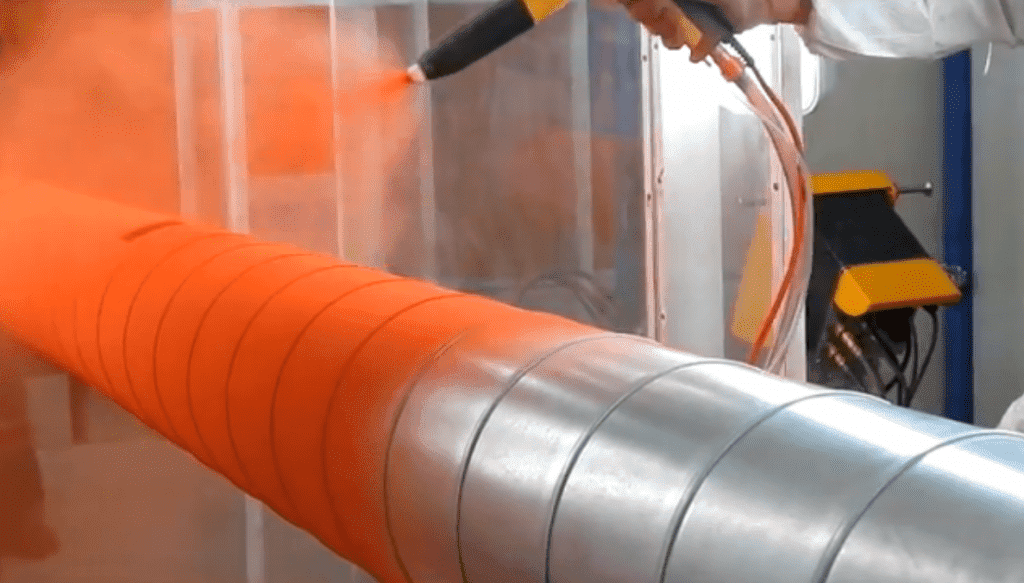

Финишное покрытие

Основная задача этапа — нанести финишное покрытие на металл для придания эстетического вида изделию. После грунтования краскопультом наносится финишное покрытие. Минимальная температура в цехе +8°.

Минимальная температура в цехе +8°.

3) Какие применяются материалы?

Сбалансированное решение:

Обезжириватель — Растворитель 646 (Можхим)

Грутовка — ГФ-021 (Farbitex)

Финишное покрытие — Эмаль Dali (Рогнеда).

Премиальное решение:

Обезжириватель — Очиститель (Hammerite)

Грутовка — Rust Beater No.1 (Hammerite)

Финишное покрытие — Краска (Hammerite).

4) Как проверяется качество покраски?

Единственным объективным параметром для проверки качества покраски является толщина покрытия. Минимальное нормативное значение 80 мкм.

5) Какие бывают цвета финишного покрытия?

6) Какая предоставляется гарантия на покраску?

Гарантия с применением материалов Рогнеда — 12-18 месяцев, подробнее смотрите на странице товара, гарантия с применением материалов Hammerite — 24 месяца. Если в течении указанного времени появляется коррозия на металле не по вине клиента, то недочет исправляется за счет компании.

Другие статьи

Товары

Лестницы

Ворота

Навесы

Заборы

Технология покраски металлоконструкций на производстве

Подготовка металлоконструкций к окрашиванию

Перед тем как приступать к окрашиванию металлической поверхности, выполняют последовательные действия:

- Металл очищают от окислов, окалин струйно-абразивным, гидравлическим методом или стальными щетками. Удаляют жировые и масляные загрязнения, используя органические растворители и щелочные растворы. При внешнем осмотре на поверхности не должны оставаться следы ржавчины, сварочные брызги, остатки флюса, заусеницы, маркировочные надписи и другие продукты коррозии.

- Обезжиривают поверхность водными моющими средствами. Эффективной растворяющей способностью обладает уайт-спирит с оптимальным содержанием масла не более 5г/л. Такие высокотоксичные жидкости, как толуол, бензин, сольвент, дихлорэтан, четыреххлористый углерод не подходят для обработки.

- Проводят обеспыливание, обдувая изделие сжатым воздухом или протирая его мягкой широкой кистью.

- Восстанавливают слои грунтовки, нанесенные ранее изготовителем, которые повредились при транспортировке или в результате механического воздействия.

Если есть необходимость в дополнительном очищении от рыхлой ржавчины и лишних наслоений, применяют модификаторы ржавчины, к примеру, ортофосфорную кислоту, протравленную цинковым порошком.

Модификаторы наносятся методом двойной растушевки в виде вертикальных и горизонтальных мазков или краскоопылением. Обработанную таким образом поверхность оставляют для полного высыхания на 10 часов при температуре воздуха от 15 до 200С и влажности не выше 80%. Затем приступают к грунтованию металла, не смывая остатки кислотного реагента.

Обратите внимание

Подготовленный к окраске лист металла или изделие должно быть сухим, без масляного налета или очагов вторичной коррозии, которая способна образоваться в процессе технологической очистки.

Важно учитывать тот факт, что очищенная и обезжиренная сталь на открытом воздухе начинает в скором времени реагировать с кислородом и покрывается слоем гидроксида.

Для заводских условий обычные пескоструйные аппараты для очистки малоэффективны. Здесь целесообразнее использовать дробеметную или дробеструйную обработку, при которой металл подвергается особому воздействию.

Технологии отличаются между собой способом подачи дроби на поверхность обрабатываемой конструкции. Для дробеструйной обработки характерен мощный пневматический выброс абразивных частиц из турбины потоками сжатого воздуха при высоком давлении. В дробеметной установке находятся специальные метатели дроби, которые очищают металл со всех сторон.

К преимуществам использования дробеметного оборудования относят:

- низкое потребление электроэнергии;

- экологичность;

- процесс полностью автоматизированный, происходит без участия людей;

- высокое качество изделий на выходе;

- обслуживание и управление установкой не вызывает сложностей.

Применение дробеметного оборудования помогает избавиться от мелких дефектов и загрязнений и придать поверхности требуемую степень шероховатости. В процессе такой обработки у металла повышается адгезия, и улучшается качество нанесения ЛК покрытия. Однако описываемая технология не предусматривает очищение блоков и внутренней полости деталей.

Обратите внимание

Дробеметы стоят на порядок дороже дробеструйных устройств.

Дробеструйная обработка подразумевает подготовку металлической поверхности перед нанесением декоративных красок и лаков, чтобы придать ей прочность, удалить окалины, окислы и коррозийные пятна.

Данная технология имеет свои преимущества:

- позволяет очистить крупногабаритные металлоконструкции и труднодоступные участки;

- затраты на приобретение дробеструйного оборудования меньше;

- абразивный материал можно использовать многократно, поэтому технология считается практичнее и экономичнее.

Несмотря на положительные стороны дробеструйные камеры уступают по производительности дробеметным, поскольку очистительные операции в них только частично автоматизированы и требуют вмешательства оператора.

Покрасочное оборудование для изделий из металла

Металлоконструкции разных габаритов и форм покрываются лакокрасочными материалами в специальных окрасочно-сушильных камерах (ОСК). Их устанавливают на промышленных объектах и оборудуют системой фильтрации, отвечающей за переработку воздуха.

В зависимости от конструктивного исполнения различают несколько видов ОСК:

- проходные,

- тупиковые,

- одномоторные или двухмоторные,

- с верхним размещением путей,

- с ручной или механической подачей изделий.

Чтобы свести к минимуму негативное влияние вредных паров краски при вдыхании на работников, в камерах устраивают качественные вентиляционные каналы.

Окрасочное помещение состоит из следующих элементов:

- главного корпуса;

- фильтрации;

- вентиляции;

- теплогенератора.

Изредка в качестве самостоятельных сооружений монтируют сушильные камеры, которые служат дополнением к покрасочным кабинам. После того как изделие было окрашено, его транспортируют в сушилку для обезвоживания покрытия. В камере поддерживают определенный температурный режим, чтобы краска быстрее высохла. Помещение включает приточно-вытяжную систему вентиляции, где воздух разряжается и, пройдя через фильтры, очищается.

После того как изделие было окрашено, его транспортируют в сушилку для обезвоживания покрытия. В камере поддерживают определенный температурный режим, чтобы краска быстрее высохла. Помещение включает приточно-вытяжную систему вентиляции, где воздух разряжается и, пройдя через фильтры, очищается.

В группу лакокрасочного оборудования входят также краскораспылители, которые предназначены для нанесения на металл краски и прочих похожих жидкостей. Аппарат состоит из резервуара, шланга, прикрепленного к выходному отверстию, и всасывающего фильтра с распыляющей головкой. По принципу действия краскопульты делятся на два типа: ручные и автоматические.

- В ручных краскораспылителях, чтобы краска попала внутрь распылительной головки, давление создается путем последовательного нажатия на рычаг или рукоятку вручную. Подобным оборудованием удобно окрашивать небольшие по размеру конструкции.

- В автоматических распылителях раствор всасывается без участия оператора при помощи встроенного насоса.

Оборудование подключается к сети и обладает высокой производительностью.

Оборудование подключается к сети и обладает высокой производительностью.

Для покраски металлоконструкций допускаются к работе только пожаробезопасные поршневые наносы с пневматическим приводом, учитывающие вязкость ЛК материала.

Покраска металлоконструкций – пошаговый алгоритм

Любая металлоконструкция будет иметь привлекательный свежеокрашенный вид на протяжении долгого времени, если с покрываемой поверхности заранее удалить грязь, пыль, смазку и ржавчину.

- Сначала изделие транспортируют на тележке по подвесным моноельсам в покрасочную камеру, где при помощи специального пистолета наносится порошковая краска. Под воздействием электрического заряда частицы краски попадают на поверхность.

Камеры проходные, поэтому присутствует отдельный вход для загрузки и выгрузки конструкций. Поскольку в процессе окрашивания скапливается много пыли, в помещении есть вентиляция. В зависимости от объема работ и размера окрашиваемого изделия полимерный порошок подается вручную или автоматически.

- Второй шаг – полимеризация. После того как металл покрыт полимерной краской, его направляют на 30-60 мин в камеру, нагретую до 2000С, чтобы полимерный слой нагрелся, расплавился и равномерно заполнил всю площадь.

Обратите внимание

Перемещать громоздкие и тяжелые металлические единицы необходимо аккуратно, иначе свежая порошковая краска может осыпаться.

В жидком состоянии краска растекается и образует тонкую пленку, накрепко соединяясь с металлом.

- Завершающим этапом окраски является остывание. Температуру в камере понижают до 40-600С. Изделия на тележках перевозят на площадку. Здесь металлоконструкции оставляют остывать до нормальной температуры.

Важными условиями качественной покраски металлоконструкций являются хорошее оборудование и профессиональный подход. Наша компания уже более 10 лет занимается проектированием и производством покрасочных, дробеструйных и дробеметных камер разной степени сложности. Камеры изготавливаются как по типовым, так и по индивидуальным проектам с учетом всех пожеланий и в рамках заявленного бюджета.

Нужна консультация эксперта? Позвоните по телефону или заполните онлайн-заявку!

5 наиболее распространенных типов металлических покрытий, которые должен использовать каждый K

На протяжении веков металлы были предпочтительным выбором для множества применений благодаря их долговечности, универсальности и прочности. Однако среди проблем, с которыми люди сталкиваются при использовании металлов, коррозия, возможно, является наиболее распространенной и широко известной.

Реклама

Было предложено множество решений для увеличения срока службы металлических конструкций и повышения их коррозионной стойкости. Среди них металлические покрытия выделяются как один из самых эффективных и удобных способов защиты.

Существует множество методов покрытия металлических поверхностей, каждый из которых имеет свои ограничения и преимущества. В следующих разделах мы подробно рассмотрим некоторые из наиболее распространенных типов металлических покрытий и обсудим их пригодность для различных применений.

Реклама

Как металлические покрытия защищают поверхности и конструкции

Коррозия металлов — это процесс разрушения, происходящий в определенных условиях. Наиболее распространенный тип коррозии возникает, когда металлы реагируют с влагой и кислородом с образованием различных продуктов коррозии. Железо, например, реагирует с водой и кислородом в атмосфере с образованием оксида железа (III) или ржавчины.

Таким образом, логика металлических покрытий заключается в создании инертного (нереактивного) барьера вокруг защищаемого металлического объекта, чтобы предотвратить его реакцию с воздухом и влагой.

Общие типы металлических покрытий и их преимущества

Ниже мы составили список наиболее распространенных типов металлических покрытий, используемых в различных отраслях промышленности, а также преимущества и недостатки каждого из них.

Анодирование

Анодирование – это процесс, используемый для содействия формированию защитного оксидного слоя на поверхности металла. Образовавшийся оксидный слой образуется быстрее и обычно толще, чем если бы он был получен естественным путем. В то время как некоторые цветные металлы могут быть анодированы, алюминий наиболее эффективно реагирует на этот процесс. (Вспомогательное чтение: Понимание черных и цветных металлов: почему вы должны понимать эти ключевые различия.)

Образовавшийся оксидный слой образуется быстрее и обычно толще, чем если бы он был получен естественным путем. В то время как некоторые цветные металлы могут быть анодированы, алюминий наиболее эффективно реагирует на этот процесс. (Вспомогательное чтение: Понимание черных и цветных металлов: почему вы должны понимать эти ключевые различия.)

Объявление

Анодирование выполняется путем погружения алюминиевой детали в емкость, наполненную раствором электролита, вместе с катодом (обычно алюминиевым или свинцовым). Электрический ток проходит через алюминий, вызывая его окисление и образование защитного барьера.

Анодированные покрытия, пожалуй, самые простые в уходе из всех покрытий, упомянутых в этой статье. Анодированные поверхности можно легко периодически очищать мягкими моющими средствами. Готовые анодированные поверхности также химически стабильны и не разлагаются в нормальных условиях, что обеспечивает длительный срок службы покрытия. Кроме того, поскольку анодирование является естественным процессом, оно нетоксично и не производит никаких вредных или опасных побочных продуктов.

Наиболее существенным недостатком этого процесса является то, что он подходит только для нескольких металлов. Этот процесс не подходит для черных металлов, а это означает, что обычные материалы, такие как сталь и железо, не могут быть анодированы. Кроме того, из-за используемых процессов цвета, которые можно получить с помощью анодирования, ограничены.

Гальванизация

Гальванизация включает погружение металла (чаще всего стали или железа) в ванну с расплавленным цинком. После удаления металл с покрытием вступает в реакцию с кислородом и углекислым газом в атмосфере, образуя защитный слой карбоната цинка.

Процесс цинкования имеет множество преимуществ, которые делают его популярным выбором для многих применений. Например, покрытие из оксида цинка очень стабильно и плотно прилегает к металлической подложке; он очень прочный и не отслаивается легко.

Цинкование также известно своей гальванической защитой. Другими словами, если поверхность металла становится открытой из-за царапин, порезов или вмятин, цинковое покрытие жертвует собой, предпочтительнее подвергаясь коррозии. Этот процесс помогает защитить стальную основу между операциями технического обслуживания.

Этот процесс помогает защитить стальную основу между операциями технического обслуживания.

Самым большим недостатком процесса цинкования является его стоимость. Хотя горячее цинкование погружением (HDG) может быть дешевле для покрытия больших стальных конструкций, оно может быть менее рентабельным для более мелких деталей, таких как гайки и крепежные детали. (Чтобы узнать больше, прочтите «Горячее и холодное цинкование: в чем разница?») Кроме того, оцинкованные поверхности имеют тускло-серый цвет, что может быть не эстетично в некоторых случаях.

Гальваническое покрытие

Гальваническое покрытие, также известное как электроосаждение, включает нанесение тонкого слоя одного металла на поверхность другого металла. При гальванике оба металла помещают в раствор электролита. Покрываемый металл действует как анод, а металл покрытия — как катод. В электролитическую ячейку подается электрический ток, заставляющий ионы металла перемещаться от катода к аноду, формируя таким образом покрытие. (Подробнее о гальванике можно узнать из интервью с Джейн Деббрехт «Введение в гальванотехнику».)

(Подробнее о гальванике можно узнать из интервью с Джейн Деббрехт «Введение в гальванотехнику».)

Гальваническое покрытие обеспечивает превосходную коррозионную стойкость и может улучшить некоторые механические свойства металла. Гальваническое покрытие также обеспечивает эстетически приятную отделку поверхности, что делает его идеальным для покрытия ювелирных изделий и украшений.

Однако гальваническое покрытие может давать неравномерную толщину покрытия, что делает его непригодным для высокоточных применений. Кроме того, к самому процессу предъявляются многочисленные требования, и он слишком дорог для использования в промышленных масштабах.

Потенциально токсичные и вредные соединения используются в качестве электролитов в гальваническом процессе. Поэтому необходимо соблюдать осторожность при утилизации химических электролитов, чтобы избежать загрязнения окружающей среды.

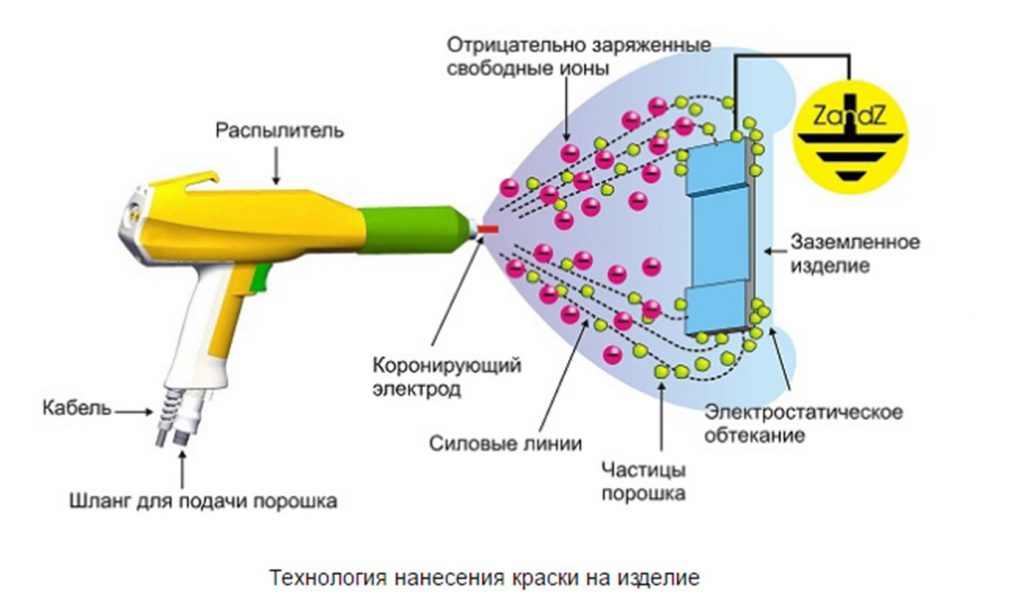

Порошковая окраска

Порошковая окраска, как следует из названия, включает покрытие объекта порошковым веществом. Это электростатический процесс, при котором частицы покрытия электрически заряжаются с полярностью, противоположной полярности покрываемой детали. Разница в заряде заставляет порошкообразные частицы прилипать к поверхности металла. Затем объект с покрытием подвергают термообработке в печи, чтобы покрытие затвердело.

Это электростатический процесс, при котором частицы покрытия электрически заряжаются с полярностью, противоположной полярности покрываемой детали. Разница в заряде заставляет порошкообразные частицы прилипать к поверхности металла. Затем объект с покрытием подвергают термообработке в печи, чтобы покрытие затвердело.

Порошковые покрытия известны своей долговечностью и эстетичным внешним видом. Кроме того, поскольку порошковые покрытия не содержат растворителей, выбросы летучих органических соединений (ЛОС) практически отсутствуют.

Хотя порошковые покрытия могут быть рентабельными в долгосрочной перспективе, первоначальные затраты на запуск могут быть значительными. Процесс нанесения покрытия требует специальных камер для покраски, печей и оборудования для распыления. Это также может ограничить размер объектов, на которые можно нанести покрытие.

Также трудно или даже невозможно получить тонкие слои покрытия. Кроме того, готовая поверхность не самая гладкая по сравнению с другими методами покрытия. Проекты, требующие толщины покрытия менее шести мил, должны полагаться на другой процесс нанесения покрытия.

Проекты, требующие толщины покрытия менее шести мил, должны полагаться на другой процесс нанесения покрытия.

Лакокрасочное покрытие

Лакокрасочное покрытие представляет собой нанесение жидкой краски. Это наиболее доступный и экономичный вид покрытия. В зависимости от типа металла, рабочей среды и эксплуатационных требований могут использоваться различные составы красок.

Для промышленного применения лакокрасочные покрытия постепенно заменяются другими методами нанесения покрытий. Некоторые краски могут содержать токсичные элементы и другие летучие соединения (ЛОС), что делает их вредными для окружающей среды. Их долговечность также ниже, чем у других методов покрытия, поскольку они могут выцветать, отслаиваться или отслаиваться из-за длительного воздействия окружающей среды.

Заключительные мысли

Промышленность только в Соединенных Штатах ежегодно несет убытки в размере около 7 миллиардов долларов из-за коррозии. Металлические покрытия при правильном использовании могут эффективно продлить срок службы многих металлических активов. Однако важно помнить, что все покрытия подвержены разрушению. Поэтому важно понимать преимущества и недостатки каждого типа покрытия, чтобы выбрать тот, который лучше всего подходит для вашего применения.

Металлические покрытия при правильном использовании могут эффективно продлить срок службы многих металлических активов. Однако важно помнить, что все покрытия подвержены разрушению. Поэтому важно понимать преимущества и недостатки каждого типа покрытия, чтобы выбрать тот, который лучше всего подходит для вашего применения.

Реклама

Связанные термины

- Покрытие

- Гальваническое покрытие

- Цинкование

- Горячее цинкование

- Гальваника

- Порошковое покрытие

- Спецификация покрытия

- Покрытие, рассеивающее электростатический заряд

- Защитное покрытие

- Электрохимическое осаждение

Поделиться этой статьей

Новые технологии в покрытиях | Новости металлоконструкций

Автор Администратор

Опубликовано 31 августа 2011 г.

Внешние поверхности зданий ежедневно подвергаются суровым испытаниям. Металл, как правило, доступен только в одном цвете. Чтобы быть одновременно функциональным и приятным для глаз, металл должен иметь покрытие, которое украшает цветом и противостоит мелению, точечной коррозии, сколам или преждевременному старению.

Определить, какие покрытия для металлических крыш и стеновых панелей будут лучшим выбором для поддержания долговечности здания, может оказаться непростой задачей, но в последние годы в отрасли металлоконструкций появилось много новых технологий.

Три типа заводских высокоэффективных покрытий для алюминия: краска на основе поливинилиденфторида (ПВДФ), порошковое покрытие и анодирование. Все три процесса обеспечивают долговечную отделку строительных материалов и поверхностей, но каждый из них имеет свои особенности применения.

«Анодированный алюминий обладает тремя основными характеристиками: его однородная, чрезвычайно твердая поверхность защищает подложку от износа; его защитная химическая стойкость обеспечивает превосходную износостойкость и стойкость к истиранию при минимальном обслуживании в большинстве сред; он на 100% пригоден для вторичной переработки и не представляет опасности для здоровья, «, говорит Тэмми Шредер, LEED Green Associate и старший специалист по маркетингу в Linetec, Уосау, Висконсин. «Высокоэффективная краска PVDF и / или порошковые покрытия обеспечивают защиту от атмосферных воздействий, старения и загрязнения, универсальность дизайна с бесконечными вариантами цвета; и возможность подкрашивания в полевых условиях и перекрашивания на рабочем месте.Покрытия PVDF по своей природе инертны и обладают способностью противостоять длительному ультрафиолетовому излучению, что приводит к превосходному сохранению цвета/блеска и устойчивости к мелу.Покрытия PVDF также устойчивы к кислотам, щелочам, всасывание масла и грязи».

«Высокоэффективная краска PVDF и / или порошковые покрытия обеспечивают защиту от атмосферных воздействий, старения и загрязнения, универсальность дизайна с бесконечными вариантами цвета; и возможность подкрашивания в полевых условиях и перекрашивания на рабочем месте.Покрытия PVDF по своей природе инертны и обладают способностью противостоять длительному ультрафиолетовому излучению, что приводит к превосходному сохранению цвета/блеска и устойчивости к мелу.Покрытия PVDF также устойчивы к кислотам, щелочам, всасывание масла и грязи».

Экологический импульс

Движение за экологичность сегодня является движущей силой новых технологий покрытий. В отличие от влажной окраски и жидких покрытий, для которых требуются растворители, при нанесении порошкового покрытия используется электростатический заряд для переноса порошка на изделие. В результате они оказывают гораздо меньшее воздействие на окружающую среду. Порошковые покрытия не выделяют или почти не выделяют летучих органических соединений (ЛОС). Таким образом, отделочникам больше не нужно покупать дорогостоящее оборудование для борьбы с загрязнением. Поскольку избыток порошкового покрытия, который не прилипает к детали, можно извлечь и использовать повторно, это устраняет отходы, обычно встречающиеся в процессах жидкой отделки, что делает весь процесс порошкового покрытия экологически чистым.

Таким образом, отделочникам больше не нужно покупать дорогостоящее оборудование для борьбы с загрязнением. Поскольку избыток порошкового покрытия, который не прилипает к детали, можно извлечь и использовать повторно, это устраняет отходы, обычно встречающиеся в процессах жидкой отделки, что делает весь процесс порошкового покрытия экологически чистым.

Устранение ЛОС и сокращение отходов экономит деньги и помогает компаниям более легко и экономично соблюдать правила Агентства по охране окружающей среды США.

Наносимые распылением покрытия Flurospar SR Classic II являются новейшими продуктами в линейке продуктов Fluropon, выпускаемой компанией Valspar из Миннеаполиса, и считаются одними из самых экологически безопасных покрытий, доступных сегодня для алюминиевой промышленности.

«Этот новый экологически чистый продукт содержит пигменты, отражающие солнечные лучи (SR), которые обеспечивают более низкую температуру строительных компонентов, чем чистый алюминий или анодированный алюминий», — говорит Шредер. «Они уменьшают количество тепла, поглощаемого зданием, что приводит к экономии энергии, и они помогают смягчить эффект городского теплового острова. Хотя в настоящее время программы сосредоточены на температуре крыш, алюминиевые профили и стеновые панели, покрытые Flurospar SR Classic, также снижают температуру поверхности».

«Они уменьшают количество тепла, поглощаемого зданием, что приводит к экономии энергии, и они помогают смягчить эффект городского теплового острова. Хотя в настоящее время программы сосредоточены на температуре крыш, алюминиевые профили и стеновые панели, покрытые Flurospar SR Classic, также снижают температуру поверхности».

Одним из наиболее важных достижений в области анодирования стало экологически чистое анодирование. «Linetec установила эту технологию в течение последних трех лет, и 95 процентов наших клиентов перешли на нее», — говорит Шредер. «Экологически безопасное анодирование использует процесс травления, предназначенный для растворения тонкого слоя на поверхности алюминия для получения гладкой однородной поверхности, которая помогает скрыть небольшие дефекты, такие как линии штампа, линии потока, незначительную коррозию и царапины, которые могут возникнуть. на алюминиевой поверхности архитектурных изделий».

Экологически безопасный процесс анодирования дает производителям возможность использовать вторичную заготовку в процессе экструзии. Он уменьшает количество отходов, образующихся при захоронении отходов от обычных процессов анодирования, на 75–80 процентов, а его низкий уровень глянца уменьшает блики при ярком солнечном свете.

Он уменьшает количество отходов, образующихся при захоронении отходов от обычных процессов анодирования, на 75–80 процентов, а его низкий уровень глянца уменьшает блики при ярком солнечном свете.

Несмотря на давление со стороны правительства, новые правила и заинтересованную общественность, стремление стать экологичным в области металлической архитектуры не так сильно, как некоторым хотелось бы. «На мой взгляд, то, что в последнее время в архитектурной индустрии существует самая экологичная альтернатива покрытиям для металла, и соблюдение требований по содержанию летучих органических соединений не принесли ничего существенного для отрасли», — говорит Шиви Диллон, директор по маркетингу и технологиям Sundial Powder Coatings, Sun. Вэлли, Калифорния. «Весь день я слышу о зеленом, зеленом, зеленом, но даже правительство не использует преимущества порошковой окраски».

Светоотражающие покрытия

Сотни лет назад белая известковая краска использовалась, чтобы сделать дома прохладнее. Этому способствовала наука о солнечном отражении.

Этому способствовала наука о солнечном отражении.

Прохладная крыша отражает и излучает солнечное тепло обратно в небо, а не передает его зданию внизу. Согласно Совету по рейтингу прохладных крыш, «прохладность» измеряется двумя свойствами: общим коэффициентом солнечного отражения (TSR) и коэффициентом теплового излучения. Оба свойства измеряются от 0 до 1, и чем выше значение, тем «прохладнее» крыша.

Все технологии нанесения покрытий могут быть «холодными» благодаря методам составления рецептур, отражающим УФ-излучение. Эти методы рецептуры позволяют получить покрытия для холодных крыш с TSR не менее 25%, что соответствует требованиям Energy Star, установленным Агентством по охране окружающей среды. Многие цвета содержат более 25 процентов.

«Исследования показали, что использование этих охлаждающих покрытий для крыш снижает потребление энергии, — говорит Эндрю Блейк, президент компании Beckers Industrial Coatings-Americas, Элк-Гроув-Виллидж, штат Иллинойс. прохладные крыши должны быть востребованы архитекторами, строителями, владельцами зданий и потребителями. Крутые крыши зарабатывают кредиты в соответствии с LEED, и многие новые здания, строящиеся сегодня, пытаются получить определенную аккредитацию LEED.Холодные металлические крыши помогают архитекторам и владельцам зданий зарабатывать кредиты для получения аккредитации LEED .»

Крутые крыши зарабатывают кредиты в соответствии с LEED, и многие новые здания, строящиеся сегодня, пытаются получить определенную аккредитацию LEED.Холодные металлические крыши помогают архитекторам и владельцам зданий зарабатывать кредиты для получения аккредитации LEED .»

«Системы окраски Cool Technology, доступные на Alucobond, обеспечивают более длительный срок службы цвета и стойкость к мелению, — говорит Том Зейтц, менеджер по продажам компании 3A Composites USA Inc., Мурсвилл, Северная Каролина. — Коррозионная, химическая и влагостойкость также улучшены. Технологии могут обеспечить экономию энергии при охлаждении здания благодаря способности краски отражать солнечные лучи. Эта технология сохраняет прохладу на поверхности здания. Технология Cool на вертикальных стенах вместе с крышей может обеспечить полную оболочку здания».

Особое внимание уделяется индексной системе SR. «Выбор наружных алюминиевых компонентов, покрытых системой с высоким коэффициентом теплоотдачи, таких как фторполимерные покрытия Fluropon SR или фторполимерные покрытия Duranar Ultra-Cool, отражающие инфракрасное излучение (ИК), может оказаться полезным, особенно в жарком климате», — говорит Шредер. «Покрытия с высоким коэффициентом солнечного отражения (альбедо) и высоким коэффициентом излучения играют важную роль в сопротивлении поглощению тепла и сохранении прохлады в зданиях, что снижает потребление энергии, используемой системами кондиционирования воздуха».

«Покрытия с высоким коэффициентом солнечного отражения (альбедо) и высоким коэффициентом излучения играют важную роль в сопротивлении поглощению тепла и сохранении прохлады в зданиях, что снижает потребление энергии, используемой системами кондиционирования воздуха».

В марте 2011 года компания PPG Ideascapes Industries Inc., Питтсбург, выпустила информационный документ под названием «Экономия энергии в высотных зданиях с использованием высокоотражающих покрытий». Исследование показало, что при увеличении коэффициента отражения ИК-излучения металлических стен, оконных рам и крыш с 5 до 70 процентов общие затраты на электроэнергию в зданиях снижаются на 1 процент в городах с холодным климатом, таких как Оттава, Бостон и Чикаго, и на 4 процента в городах с теплой погодой, таких как Мехико и Феникс. В более прохладном климате существует компромисс между увеличением тепловой нагрузки и снижением охлаждающей нагрузки, но отражающие покрытия все же дают небольшое преимущество. В жарком климате, например в Атланте и Фениксе, можно добиться значительной экономии энергии.

Покрытие на водной основе

Технология нанесения покрытий методом холодного напыления используется с середины 1990-х годов. Для этого требуется продукт на основе растворителя, для отверждения которого требуется катализатор, и для отверждения требуется до 24 часов. Растворители имеют неприятный запах, препятствующий применению на месте и вынуждающий людей удаляться от него во время применения.

Окленд, Новая Зеландия Компания Metalier International, базирующаяся в Новой Зеландии, разработала покрытие на водной основе, которое, по утверждению компании, стало первым в мире. «Гладкие металлические покрытия холодного напыления наносятся с помощью сжатого воздуха и пистолетов большого объема с низким давлением (HVLP)», — говорит Мэри Уэйли, менеджер по международным операциям Metalier International. «После отверждения напыленная поверхность затем полируется с помощью орбитальных шлифовальных машин или щетинной системы. Отверждение продукта на основе растворителя не только занимает 24 часа или около того, но и полировка занимает много времени. Большинство продавцов продуктов на основе растворителя советуют избегать высокополированных отделки, так как они требуют много времени для достижения. С покрытиями Metalier на водной основе высокая полировка быстро и легко достижима, открывая другие возможности для дизайнеров».

Большинство продавцов продуктов на основе растворителя советуют избегать высокополированных отделки, так как они требуют много времени для достижения. С покрытиями Metalier на водной основе высокая полировка быстро и легко достижима, открывая другие возможности для дизайнеров».

Еще одним преимуществом технологии покрытия металлических панелей на водной основе является простота финишной обработки, означающая меньшее использование расходных материалов, таких как наждачная бумага. Больше нет необходимости использовать ацетон и чистящие средства для оружия, потому что оружие и другие инструменты смываются водой. Нет запаха, и связующее не липкое, как связующие на основе растворителя.

«Доступность покрытия на водной основе означает, что архитекторы и дизайнеры теперь могут выбирать металлические покрытия в ситуациях, когда продукты на основе растворителей не подходят», — говорит Уэйли. «Более дешевую металлическую подложку можно преобразовать, добавив, например, медь, бронзу или латунь. И мы объединились с американским производителем 100-процентного УФ-стойкого прозрачного покрытия на основе наночастиц, чтобы наша отделка оставалась такой же первозданной, как день, когда они были завершены».

И мы объединились с американским производителем 100-процентного УФ-стойкого прозрачного покрытия на основе наночастиц, чтобы наша отделка оставалась такой же первозданной, как день, когда они были завершены».

Старое выглядит новым

В последние годы в индустрии металлической архитектуры наблюдается повышенный интерес к отделке, которая выглядит старомодно. «Многие детали из железа/стали выглядят намного привлекательнее, если покрыты

«бронзовая» отделка с серебристо-черным оттенком, которая более совместима, чем черная краска, с другими соседними материалами, такими как камень и дерево», — говорит Марк Руланд, вице-президент Birchwood Casey, Eden Prairie, Миннесота. один оператор, клиенты хотят «живую отделку», которая имеет характер, как будто они висели в сарае в течение 40 лет. Некоторым зрителям такая отделка может показаться простоватой, но в большинстве случаев реакция естественна. Клиенты хотят естественно выглядящую отделку, которая может естественным образом состариться и со временем стать еще более привлекательной».

Помимо состаренного вида компонентов из железа и стали, многие архитекторы хотят, чтобы на медных сплавах использовалась масляная бронза, а на медных компонентах – зеленая патина. Поскольку медь долгое время считалась природным материалом с присущей ему коррозионной стойкостью, она является идеальным материалом для многих применений. «Медь способна приобретать привлекательную химическую отделку, а затем приобретать собственную естественную патину в течение многих лет службы», — говорит Руланд. «Таким образом, медная отделка с возрастом становится визуально более теплой и привлекательной».

Текстуры и цвета

Производители пигментов и красок изучили характеристики цветов с высокой отражательной способностью и теперь включают в себя полную радугу отражающих цветов, помимо белого.

«Теперь у архитекторов есть целый ряд классных цветов для окрашенных металлических стен и крыш от многих производителей красок», — говорит Джей Кан, менеджер по глобальному коммерческому развитию Alcoa Architectural Products, Истман, Джорджия. «Это только начало улучшенная энергоэффективность от холодной краски Несколько университетов и правительственных лабораторий начали испытания отложений грязи на холодных красках Ранние исследования показывают значительное снижение отражательной способности при накоплении тонкого слоя грязи Гидрофильная поверхность и способность разрушать органические отложения EcoClean, Alcoa считает, что мы можем предложить значительное долгосрочное улучшение характеристик, помогая окрашенным металлам поддерживать заданный уровень производительности».

«Это только начало улучшенная энергоэффективность от холодной краски Несколько университетов и правительственных лабораторий начали испытания отложений грязи на холодных красках Ранние исследования показывают значительное снижение отражательной способности при накоплении тонкого слоя грязи Гидрофильная поверхность и способность разрушать органические отложения EcoClean, Alcoa считает, что мы можем предложить значительное долгосрочное улучшение характеристик, помогая окрашенным металлам поддерживать заданный уровень производительности».

Растет интерес к многоцветным пигментированным покрытиям, которые обеспечивают новые цветовые эффекты, такие как изменение цвета в зависимости от угла экспонирования. «Система Valspar Kameleon PVDF является примером одной из наших продуктовых линеек, которая предлагает такие характеристики», — говорит Билл Симсер, директор по маркетингу рулонов и экструзии, Valspar. «Эта линия продуктов специально нацелена на новый эстетический вид».

Интерес к текстурированным покрытиям также вызывает появление новых технологий. «Есть несколько способов достичь этой цели, например, частицы твердой текстуры или морщинистый внешний вид», — говорит Симсер. «Valspar Hardcoat PVDF является примером текстурированного покрытия из твердых частиц. Покрытие морщин более распространено в Европе, где примерами являются полиэфиры и полиуретаны Valspar Novacoil. Эти линии предлагают как внешний вид, так и преимущества в обращении.

«Есть несколько способов достичь этой цели, например, частицы твердой текстуры или морщинистый внешний вид», — говорит Симсер. «Valspar Hardcoat PVDF является примером текстурированного покрытия из твердых частиц. Покрытие морщин более распространено в Европе, где примерами являются полиэфиры и полиуретаны Valspar Novacoil. Эти линии предлагают как внешний вид, так и преимущества в обращении.

«Мы продолжаем инвестировать в разработку технологий для повышения устойчивости к атмосферным воздействиям, в первую очередь в химическом составе полиэстера и силиконизированного полиэфира. Северная Америка по-прежнему сосредоточена как на химическом составе силиконизированных модифицированных полиэфиров, так и на химическом составе ПВДФ, тогда как Европа и Австралия проявляют интерес в первую очередь к химическому составу полиэстера и полиуретана. »

Linetec продолжает работать над новыми технологиями, текстурами и цветами для архитектурного рынка. «Самая последняя разработка — это анодирование меди, — говорит Шредер. «Эта эксклюзивная медная анодированная отделка предлагает нашим клиентам вид богатой, настоящей меди без таких недостатков, как солевые пятна, гальваническая коррозия и патина. Новый процесс анодирования меди Linetec является уникальным, последовательным и воспроизводимым процессом. медь для окрашивания алюминия, изолируя медь в покрытии».

«Эта эксклюзивная медная анодированная отделка предлагает нашим клиентам вид богатой, настоящей меди без таких недостатков, как солевые пятна, гальваническая коррозия и патина. Новый процесс анодирования меди Linetec является уникальным, последовательным и воспроизводимым процессом. медь для окрашивания алюминия, изолируя медь в покрытии».

Самоочищающееся покрытие поглощает смог |

EcoClean — это прозрачное покрытие, наносимое на предварительно окрашенные панели Reynobond или Reynolux в процессе производства в рулонах. Он эффективно помогает содержать поверхность здания в чистоте, помогая сохранить внешний вид здания и одновременно снижая затраты на техническое обслуживание в течение всего срока службы. Покрытие создает сверхгладкую поверхность благодаря фотокаталитическим свойствам TiO 2 , активируемым ультрафиолетовым светом. TiO 2 ускоряет реакцию, генерируя гидроксильные радикалы и ионы супероксида, которые агрессивно воздействуют на органические загрязнения на поверхности или рядом с ней, окисляя соединения и расщепляя их до безвредных побочных продуктов. Основанная на технологии Hydrotect, EcoClean является единственной системой покрытия, разработанной и наносимой на металл с рулонным покрытием. Технология Hydrotect доступна для стекла, плитки, бетона и многих других областей применения. Наука, стоящая за технологией Hydrotect, зародилась около 30 лет назад в Японии. Toto разработала и запатентовала коммерческие решения, основанные на этой науке [более] 15 лет назад. С EcoClean свободные радикалы помогают атаковать и расщеплять NOx в смоге до безвредного нитратного соединения, которое смывается дождем. В результате фасад здания помогает очищать воздух, а также защищает наружную оболочку здания. Фактически, 10 000 квадратных футов Reynobond с EcoClean имеют приблизительную мощность удаления смога, равную 80 деревьям в день. «Мы обсуждали с Национальной лабораторией им. Previous PostNextNext Post |

Оборудование подключается к сети и обладает высокой производительностью.

Оборудование подключается к сети и обладает высокой производительностью. Гидроксилы, прикрепленные к поверхности EcoClean, делают ее очень гладкой, так что капли воды падают на поверхность и стекают, унося с собой органические соединения, грязь и грязь.

Гидроксилы, прикрепленные к поверхности EcoClean, делают ее очень гладкой, так что капли воды падают на поверхность и стекают, унося с собой органические соединения, грязь и грязь.