Технология производства вагонки: Сайт заблокирован хостинг-провайдером

Содержание

Технология изготовления вагонки

В статье мы расскажем о технологии изготовления вагонки. Как происходит производство, материалы, применяющиеся для этого.

Вагонкой называют довольно популярную обрезную доску, предназначенную для внутренней и наружной отделки стен, потолков различных домов, дач, бань или саун. О том, как обшить вагонкой стены и как выбрать вагонку мы рассказывали ранее, и поэтому пропустим эти моменты. Свое название она получила за то, что раньше часто использовалась в качестве обшивки транспортных вагонов. Это название вошло в обиход и используется в качестве него до сих пор. Такая ровная и красивая доска является лидером среди остальных деревянных облицовочных материалов, в том числе и ДСП.

Материалы для производства вагонки

Качественные характеристики материала напрямую связаны с видом древесины, который использовался для производства вагонки. При производстве обшивочных элементов применяются хвойные и лиственные породы. Универсальной вагонкой считается та, которая получается из хвойной древесины (ангарской сосны, пихты, ели). Она отлично подходит для наружной и внутренней отделки. Лиственные породы (ольха, дуб, липа) могут использоваться только для внутренней отделки, и только осина подойдет для наружных работ.

Она отлично подходит для наружной и внутренней отделки. Лиственные породы (ольха, дуб, липа) могут использоваться только для внутренней отделки, и только осина подойдет для наружных работ.

Хвойные изделия отличаются долговечностью, высокой влагостойкостью и устойчивостью к гниению. Это объясняется наличием в их структуре смолы – природного антисептика. Самой распространенной породой считается сосна, имеющая прямой ствол и немного сучков. Ее основная проблема – склонность к синеве (появляется в жаркую погоду).

Гораздо реже применяется ель, которая боится влаги и имеет более рыхлую структуру. Однако и у нее есть свои достоинства – хорошее сохранение тепла, что очень важно для внутренней обшивки. Что касается лиственных пород, то они служат хорошими несущими конструкциями. Они практически не гниют, но хуже обрабатываются и держат тепло. Из данных пород лучшими качествами обладает дуб, отличающийся красотой и прочностью.

Технология изготовления вагонки

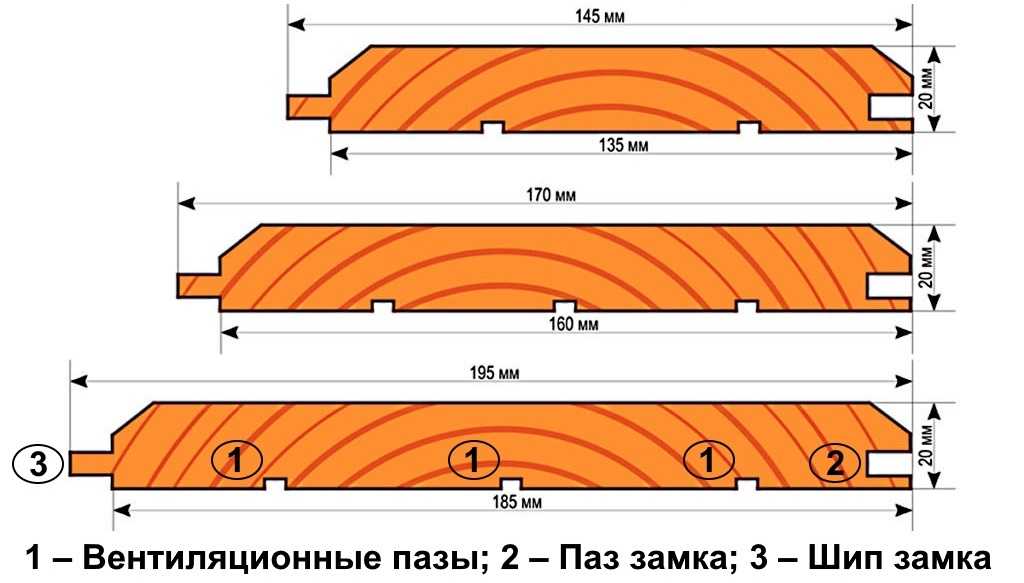

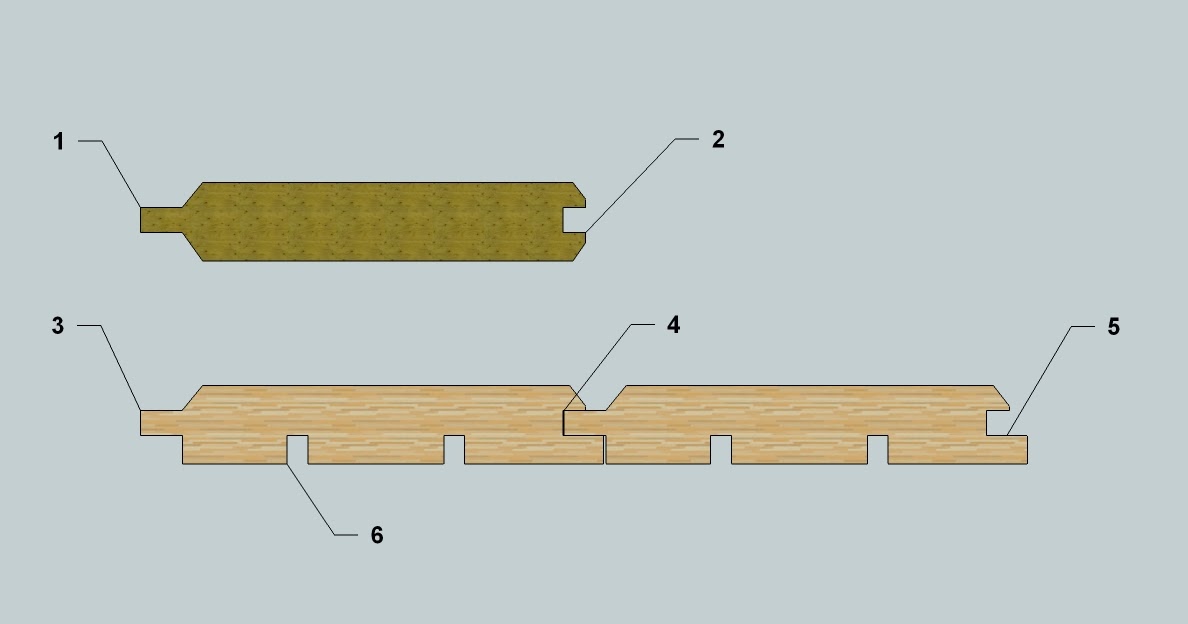

Чтобы изготовить такие деревянные элементы, необходимо запастись обрезной доской. С обоих ее краев выполняется вальцовка (выборка четверти) или шпунтовка, что обеспечивает лучшее сцепление при монтаже.

С обоих ее краев выполняется вальцовка (выборка четверти) или шпунтовка, что обеспечивает лучшее сцепление при монтаже.

При производстве вагонки выполняют следующее:

1. Изготавливают из исходного материала обрезные доски;

2. Подвергают элементы сушке в аэродинамических или тепловых камерах. Этот этап очень важен, ведь он напрямую связан с качеством готовых изделий. Например, евровагонке необходима влажность 10-15%, чтобы в процессе эксплуатации она не растрескивалась и не коробилась;

3. Придают изделию форму путем строгания лицевой поверхности;

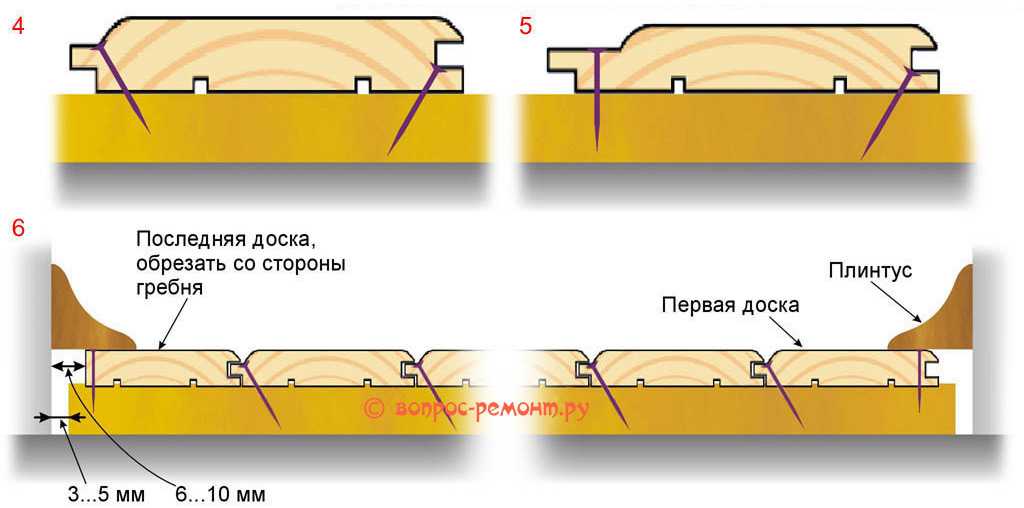

4. С помощью специального оборудования выполняют шпунтовку или фальцовку. Они отличаются тем, что при шпунтовке паз делают под выступ доски, а при фальцовке вагонку собирают впритык;

5. Проверяют качество элементов, выявляя следующие дефекты (читайте дефекты досок): сучки, трещины и т.д.;

6. Очищают доски от следов обработки (остатков пыли) и аккуратно снимают фаски;

7. Производят сортировку, чтобы присвоить готовым изделиям сорт, который зависит от качества изготовления.

Чтобы правильно оценить качество готовой продукции, необходимо отследить следующие параметры:

— влажность;

— размер, количество и состояние сучков;

— наличие грибков;

— полное соответствие нужным геометрическим размерам;

— наличие и количество трещин;

— присутствие червоточин — повреждений разными насекомыми;

— направление распила.

Современные люди зависят от окружающей атмосферы и обстановки. Отличительная черта многих офисов – оформление интерьера пластиком. Окна, защищающие от шума, пыли, воздуха, невзрачные стены и свет ламп делают его еще более мрачным. А вот сегодняшние деревянные изделия отлично скрашивают серые будни и позволяют получить некоторую нотку натуральности.

Производство вагонки (ноябрь 2022) — vipidei.com

Актуальность производства вагонки

Не стоит повторять, что строительство – это не только главная статья расходов, но и может быть лучшим источником постоянного высокого дохода. Вопрос лишь в том, как правильно выбрать направление в данной области, чтобы получать прибыль. Сегодня как всегда актуальным остается отделка загородных домов вагонкой. Она поддерживает интерьер из натурального дерева, эстетично выглядит и не требует какого-либо особенного ухода. О долговечности древесины можно не говорить. Сколько простоит дом, столько и прослужит евровагонка. Поэтому есть вариант задуматься о том, чтобы купить или сделать самому станок для изготовления вагонки.

Сегодня как всегда актуальным остается отделка загородных домов вагонкой. Она поддерживает интерьер из натурального дерева, эстетично выглядит и не требует какого-либо особенного ухода. О долговечности древесины можно не говорить. Сколько простоит дом, столько и прослужит евровагонка. Поэтому есть вариант задуматься о том, чтобы купить или сделать самому станок для изготовления вагонки.

- Станок для выпуска вагонки своими руками

- Что вам понадобится для изготовления станка?

- Технология производства вагонки

Станок для выпуска вагонки своими руками

Множество фирм предлагают станки разных видов и мощностей. Покупая станок, надо отталкиваться от планируемого объема работ. При небольшом объеме лучше выбрать станок четырехсторонний. Промышленные станки имеют большую мощность, но и стоят дорого. При их выборе надо ориентироваться на:

Промышленные станки имеют большую мощность, но и стоят дорого. При их выборе надо ориентироваться на:

- Параметры рабочей площади стола.

- Показатели мощности мотора.

- Диаметр шпинделя.

- Количество оборотов, которые делает шпиндель.

- Возможность подсоединения к станку каких-либо еще приспособлений.

Самый популярный вариант таких станков — фрезер, используемый и в быту, и в промышленности. При соблюдении всех норм и правил безопасности, и наличии необходимого опыта, можно сделать такой станок для производства вагонки самостоятельно, из подручных материалов.

Что вам понадобится для изготовления станка?

Непосредственно для самого станка:

- Стол и рама, которую можно сварить из уголка трубы с квадратным сечением. Стол делают нешироким и длинным, с прочной железной столешницей. Посередине она должна быть условно разделена 2-мя рабочими валиками. Чтобы зафиксировать столешницу, используют болты. Чтобы снизить вибрацию от работающего станка, его стол делают достаточно массивным.

- Ножевой вал. Своими руками ножевой вал очень сложно сделать сбалансированным, поэтому лучше взять промышленный образец. Шкивы должны быть ступенчатыми для того, чтобы можно было выбирать разные обороты.

- Прижимные ролики. Их можно сделать из деталей от выжимного устройства любой старой стиральной машины, или выточить самостоятельно.

- Двигатель асинхронный. Для его изготовления подойдут моторы от бытовых приборов, мощностью 2-5 кВт.

Также вам понадобятся некоторые инструменты для строительных работ, например: болгарка, дрель, сварочный аппарат.

Рассмотрим процесс изготовления вагонки на примере самого популярного вида станка ручного фрезера.

До начала работы необходимо:

- Обеспечить легкий подход к инструменту.

- Убедиться в исправности ограждений острой рабочей части.

- Проследить, чтобы ножи были устойчиво закреплены.

- До полной остановки фрезера рабочий должен стоять около него.

Обычно вагонку изготавливают из досок шириной 7-10 см, так как с более длинными изделиями работать неудобно. Также доска должна быть предварительно высушена и обстругана. Работают на станке вдвоем.

- При помощи шайб задайте ширину гребня 8-мм фрезой, выставленной так, чтобы снятая грань была не меньше 4 мм.

- Следя за гранью ребра, снимите верхний остаток филенчатой фрезой. Прямой остаток гребня должен быть не менее 5 мм. Размер снятой фаски на второй стороне должен быть меньше.

- Сделайте фаз необходимого вам размера. Вагонка готова.

Сегодня практически ни одна стройка не обходится без использования вагонки. Этот материал получил популярность благодаря своей натуральности, практичности и устойчивости к любым температурам, и широко используется для отделки помещений. При потребности в большом количестве вагонки разумно строгать ее самому, особенно, если станок для изготовления вагонки можно сделать самостоятельно.

При потребности в большом количестве вагонки разумно строгать ее самому, особенно, если станок для изготовления вагонки можно сделать самостоятельно.

Технология футеровки для магнитных расходомеров

OONISHY Yasuo 1

Точность и надежность магнитных расходомеров, играющих ключевую роль в измерении расхода, постоянно повышаются благодаря достижениям в области электроники. и разработка облицовочных материалов и методов производства. Это привело к установлению положения магнитных расходомеров в широком диапазоне применений. Футеровка в контексте электромагнитных расходомеров означает нанесение смолы или других альтернативных материалов на внутренние стенки измерительной трубки детектора (металлическая труба). Футеровка важна для эффективного обнаружения генерируемых очень низких уровней электродвижущей силы и обеспечения устойчивости к коррозии и истиранию измеряемых жидкостей. Материал футеровки выбирается в зависимости от типа измеряемой жидкости. Используя собственный бесшовный процесс, Yokogawa производит все типы футеровки из сырья, чтобы обеспечить высокий уровень качества и реализовать производственные мощности и процессы с минимальными затратами. В этой статье представлены технологии обработки PFA, полиуретанового каучука и керамики, которые являются нашими основными материалами для покрытия измерительных трубок.

Используя собственный бесшовный процесс, Yokogawa производит все типы футеровки из сырья, чтобы обеспечить высокий уровень качества и реализовать производственные мощности и процессы с минимальными затратами. В этой статье представлены технологии обработки PFA, полиуретанового каучука и керамики, которые являются нашими основными материалами для покрытия измерительных трубок.

- Штаб-квартира отдела снабжения и производства

ВВЕДЕНИЕ

| Рис. 1 Внешний вид ADMAG AXF |

После нескольких усовершенствований магнитные расходомеры стали очень точными и надежными и сегодня широко используются в области промышленных приборов. Магнитные расходомеры состоят из детектора и преобразователя, принцип работы детектора основан на законе электромагнитной индукции Фарадея. Этот закон гласит, что если проводящая жидкость течет в магнитном поле, возникает электромагнитная сила, пропорциональная скорости потока жидкости. Как правило, внутренние стенки измерительной трубки детектора (металлическая труба из нержавеющей стали и т. д.) покрыты относительно толстым изоляционным слоем для предотвращения короткого замыкания генерируемой электродвижущей силы. Этот изолирующий слой называется «футеровкой». Существует много видов футеровочных материалов, обеспечивающих коррозионную стойкость и стойкость к истиранию измеряемых жидкостей.

Как правило, внутренние стенки измерительной трубки детектора (металлическая труба из нержавеющей стали и т. д.) покрыты относительно толстым изоляционным слоем для предотвращения короткого замыкания генерируемой электродвижущей силы. Этот изолирующий слой называется «футеровкой». Существует много видов футеровочных материалов, обеспечивающих коррозионную стойкость и стойкость к истиранию измеряемых жидкостей.

В этом документе представлены три основных варианта магнитных расходомеров, а именно те, в которых используется футеровка из фторполимера (PFA), футеровка из полиуретанового каучука и керамические измерительные трубки. Также представлена технология изготовления измерительных трубок из керамики, которая сама по себе является изоляционным материалом. На рис. 1 показаны два новых магнитных расходомера ADMAG AXF.

КОНСТРУКЦИЯ МАГНИТНОГО РАСХОДОМЕРА ДЕТЕКТОРА И ХАРАКТЕРИСТИКИ РАЗЛИЧНЫХ ФУТРОВОЧНЫХ МАТЕРИАЛОВ

- Конструкция детектора

Магнитные расходомеры сконструированы таким образом, что внутренние стенки измерительных трубок из металла (SUS) облицованы футеровочным материалом, как показано на рисунке 2. В случае футеровки из PFA перфорированные пластины из SUS заделаны во внутренние стенки. для крепления материала футеровки к измерительной трубе и одновременного обеспечения жесткости для ограничения изменений внутреннего диаметра. Напротив, для покрытия из полиуретановой резины материал непосредственно приклеивается к измерительной трубе и фиксируется для достижения тех же эффектов. Керамические измерительные трубки, с другой стороны, сами по себе обладают свойством футеровки.

В случае футеровки из PFA перфорированные пластины из SUS заделаны во внутренние стенки. для крепления материала футеровки к измерительной трубе и одновременного обеспечения жесткости для ограничения изменений внутреннего диаметра. Напротив, для покрытия из полиуретановой резины материал непосредственно приклеивается к измерительной трубе и фиксируется для достижения тех же эффектов. Керамические измерительные трубки, с другой стороны, сами по себе обладают свойством футеровки. - Характеристики материалов основной футеровки

В таблице 1 показаны характеристики материалов основной футеровки.

Таблица 1 Характеристики различных материалов футеровки

| Материалы | Характеристики |

|---|---|

| Фторполимер (PFA) | · Превосходная химическая и термостойкость · Превосходная гладкость поверхности и сопротивление адгезии |

| Полиуретановый каучук | · Превосходная стойкость к истиранию · Не имеет термостойкости или химической стойкости, но подходит для жидкой суспензии, состоящей в основном из воды, мутной воды, морской воды и т.  д. д. |

| Мягкий натуральный каучук | · Показывает меньшее истирание на шламе |

| Резина EPDM | · Превосходная устойчивость к озону |

| Керамические измерительные трубки | · Превосходная стойкость к истиранию (в 10 и более раз выше, чем у полиуретанового каучука) · Превосходная термостойкость и устойчивость к давлению · Не подходит для высококонцентрированных щелочных растворов при высоких температурах, фосфорной кислоты, фтороксида или соединений фтора |

ПРОЦЕСС ПРОИЗВОДСТВА ПОДКЛАДОК

Футеровка PFA

| Рисунок 2 Конструкция магнитного расходомера |

PFA — это аббревиатура перфторалкоксисмолы, которая представляет собой тип фторполимера. Флуорополимер имеет множество характеристик и широко применяется в качестве конструкционного пластика для промышленного использования на химических заводах и т. д. Знакомым примером применения PFA является тефлоновое покрытие, используемое для некоторых кухонных принадлежностей.

д. Знакомым примером применения PFA является тефлоновое покрытие, используемое для некоторых кухонных принадлежностей.

В компании Yokogawa футеровка PFA составляет 85 % футеровки, используемой в наших магнитных расходомерах, и это материал футеровки, производимый в наибольших объемах.

(1) Процесс производства футеровки PFA

Для общей футеровки трубопроводов, резервуаров и т.п. обработкой и приклеиванием листов к внутренним поверхностям металлических труб или вставкой в трубы отдельной фторопластовой трубы является основным направлением; однако для магнитных расходомеров наиболее распространенным является метод заливки и формования расплавленной смолы (процесс литья под давлением). Наша футеровка PFA также изготавливается с использованием процесса литья под давлением, в результате чего получается бесшовное цельное литье. Пример расходомера, к которому была прилита футеровка из PFA, показан на рис. 3.

В таблице 2 показаны различия между обычным литьем из смолы и футеровкой из PFA.

Для общего литья смолы (процесс литья под давлением) одна форма используется для непрерывного литья в больших количествах, при этом цикл литья завершается за промежуток времени от нескольких секунд до нескольких минут. Напротив, футеровка PFA требует принятия метода, который заменяет форму каждый раз, когда проводится формование. Это связано с нашим большим разнообразием, мелкосерийной производственной системой и тем фактом, что форма, нагретая до определенной температуры, должна быть загружена в формовочную машину в процессе внешней смены формы. Время, необходимое для смены форм при замене, составляет несколько десятков секунд, при этом сам цикл формования занимает от 10 минут до часа, что намного больше, чем при обычном формовании из смолы, из-за высокой вязкости расплава и температуры фторполимера.

Таблица 2. Различия между футеровкой из PFA и обычным литьем из смолы

| Футеровка PFA | Общее литье смолы | |

|---|---|---|

| Метод формования | Наружная формовка Замена пресс-формы при каждой формовке | Автоматическое открывание и закрывание штампа Непрерывная работа |

| Температура плавления смолы | от 305 до 315°C | от 100 до 250°C |

| Вязкость расплава | от 104 до 105 пуаз | от 102 до 103 пуаз |

| Время формования | от 10 минут до 1 часа | от 5 секунд до 5 минут |

| Температура формы | Температура плавления смолы или выше | Комнатная температура до 200°C |

| Регулировка температуры пресс-формы | Мультисистемный независимый | Однородный и последовательный |

Конструкция нашей формовочной машины показана на рисунке 4.

Производственный процесс состоит из следующих пяти этапов:

- Матрица в сборе: измерительная трубка (из нержавеющей стали) собирается в форму (матрицу).

- Предварительный нагрев формы: Форма предварительно нагревается до температуры выше точки плавления смолы.

- Впрыск смолы: Машина для литья под давлением впрыскивает расплавленную смолу в форму.

- Охлаждение: Форма охлаждается до комнатной температуры.

- Чистовая обработка: Торцевые поверхности формованных деталей подвергаются механической обработке.

Рис. 3 Расходомер с формованной футеровкой из PFA (пример фланцевого типа)

(2) Точки производственного контроля для футеровки PFA

Футеровка Yokogawa PFA часто применяется в тяжелых условиях эксплуатации, например, на целлюлозно-бумажных и химических предприятиях и в других областях.

Качества, требуемые от футеровки PFA на таких предприятиях, включают химическую, тепловую и адгезионную стойкость (шероховатость поверхности). Что касается, в частности, химической и термостойкости, уникальная производственная технология Yokogawa позволяет снизить внутреннее напряжение и образование трещин, которые являются причинами трещин, в результате чего получается высоконадежная футеровка из PFA даже при использовании в суровых условиях. Чтобы реализовать эти спецификации, мы подверглись многочисленным пробам и ошибкам с оборудованием для литья, улучшениями формы и настройками условий литья, прежде чем пришли к нашему нынешнему методу. Важными контрольными точками при производстве качественных футеровок из PFA являются температура формования (как смолы, так и самой формы), контроль охлаждения формы (период охлаждения и температура) и контроль давления смолы. Ниже приводится общее описание этих пунктов:

- Температура формования должна быть установлена как можно ниже, чтобы свести к минимуму термическое разрушение смолы PFA.

- При формовании температура самой формы должна быть постоянной и выше температуры плавления смолы. (Это предотвращает линии сварки и короткие швы.)

- В пресс-формах должно быть предусмотрено несколько охлаждающих каналов, и они должны иметь независимое управление охлаждением для обеспечения точного охлаждения.

- Контроль давления смолы должен выполняться синхронно с контролем охлаждения.

Рисунок 4 Конструкция формовочной машины для футеровки PFA

Футеровка из полиуретановой резины

| Рисунок 5 Полиуретан Труба с резиновым покрытием (диаметр отверстия 2200 мм) |

В общем, полиуретан представляет собой гибкую, прочную форму смолы, используемую для амортизирующих материалов, волокна (одежды) и т. д. Наше полиуретановое покрытие составляет лишь около 5% покрытия наших магнитных расходомеров; однако на него приходится большинство применений с большим диаметром отверстия (внутренний диаметр от 500 до 2600 мм), как показано на рис. 5. Этот тип футеровки широко применяется на таких объектах, как водоснабжение и канализация.

5. Этот тип футеровки широко применяется на таких объектах, как водоснабжение и канализация.

Yokogawa использует метод центробежного литья для формования футеровки (рис. 6). Поскольку пресс-формы требуются только для торцевых пластин с обоих концов, этот метод литья может гибко справляться с разницей в расстояниях от конца до конца. Более того, он имеет то преимущество, что легко реализуется состояние зеркальной обработки, поскольку поверхность футеровки становится свободной поверхностью. Само собой разумеется, что этот метод также обеспечивает бесшовное цельное формование.

(1) Полиуретановая футеровка

Yokogawa производит футеровку из полиуретана с использованием собственного интегрированного процесса, от обработки сырья до отделки. Этот процесс состоит из следующих пяти шагов:

- Предварительная обработка сырья: Растворенные газы вакуумно дегазируют из сырья.

- Предварительная обработка измерительной трубы: клей наносится на внутреннюю поверхность трубы.

- Смешивание и заливка материала: Основная смола и отвердитель смешиваются, полимеризуются и заливаются во внутренние стенки вращающейся измерительной трубы.

Рисунок 6 Принципиальная схема метода центробежного литья Сшивание: материал отверждается и ему дают завершить реакцию сшивания, сохраняя при этом теплоизоляцию.

- Отделка: С формованных деталей удаляются заусенцы.

(2) Контрольные пункты производства полиуретановой резиновой футеровки

Важными контрольными точками при формовании футеровки из полиуретановой резины являются удаление пузырьков воздуха, увлекаемых во время заливки, и стабилизация протекающих химических реакций (отверждение и сшивание). Ниже приводится общее описание этих пунктов:

- Сырье должно храниться в сухом состоянии при хранении с точки зрения его свойств.

- Сырье необходимо смешивать и взбалтывать равномерно и плавно.

- Для удаления пузырьков воздуха, захваченных материалом, необходимо установить соответствующую скорость вращения.

- Температуры обработки материалов, отверждения и сшивания должны контролироваться надлежащим образом.

КЕРАМИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ ТРУБЫ

| Рис. 7 Электрод из кермета из платинового оксида алюминия |

Для керамических измерительных трубок сама керамика обладает изоляционными свойствами, что делает их изолированными по своей природе. Yokogawa использует 99,9% глинозема, материала, обладающего превосходной прочностью и долговечностью. Хотя керамика по своей природе хрупка, этот тип керамики существенно отличается от обычной керамической посуды и имеет такую же прочность на растяжение, что и сталь (SS400).

Наши керамические измерительные трубы составляют 10% от общего числа магнитных расходомеров, которые мы производим, но они все чаще применяются в областях, где расходомеры с футеровкой из PFA не могут использоваться из-за их превосходной абразивной и термостойкости.

Важной особенностью наших керамических трубок, уникальной для Yokogawa, являются наши «электроды из кермета из платинового глинозема», в которых корпус измерительной трубки и электроды сформированы и обожжены как единое целое (рис. 7). Оксид алюминия электродов и корпуса измерительной трубки связан спеканием; таким образом, утечка через уплотнение на электродах не является проблемой.

| Рисунок 8 Принципиальная схема формирования CIP |

(1) Процесс производства керамических измерительных трубок

Yokogawa производит керамические измерительные трубы с использованием собственного интегрированного процесса, от смешивания сырья до обжига и окончательной обработки.

Производственный процесс состоит из следующих шести этапов:

- Смешивание и грануляция сырья: Порошок оксида алюминия смешивают с клеем для образования гранул.

- Формирование электродов: Гранулы оксида алюминия и порошок платины смешиваются для формирования электродов.

- Формование CIP: Проводится формование с использованием холодного изостатического прессования (CIP). Этот принцип показан на рисунке 8.

- Обработка: Токарная обработка проводится в соответствии с прогнозируемой усадкой во время обжига.

- Горение: Керамика сжимается примерно на дюжину процентных пунктов при горении (рис. 9).

- Отделка и контроль: 100 % наших керамических измерительных труб проходят испытания на термическое воздействие.

(2) Контрольные точки производства керамических измерительных трубок

Рис. 9 Усадка керамики

из-за горенияВажными контрольными точками при производстве керамических измерительных трубок являются следующие:

- Для обеспечения прочности керамических труб должны быть созданы оптимальные условия грануляции.

- Должно быть установлено соответствующее содержание платины.

- Необходимо проводить равномерное и гладкое формирование CIP.

- Должна быть предсказана точная усадка при сжигании и передана в процесс обработки.

- 100 % производимых керамических измерительных трубок должны быть испытаны на термический удар.

Эти контрольные точки облегчают производство высоконадежных и недорогих керамических измерительных трубок.

ЗАКЛЮЧЕНИЕ

Завод по производству наших магнитных расходомеров был переведен из Японии в Сучжоу, Китай, с целью стать «Глобальным номером 1». Мы продвигаемся вперед с нашей целью добиться снижения затрат и повышения качества, в то же время развивая стабильное серийное производство.

Что касается внутреннего рынка, то мы в Японии продолжаем работать над созданием новых технологий футеровки и нового производственного оборудования, уделяя особое внимание разработке новых продуктов и основных технологий.

ССЫЛКИ

- YOSHIKAWA Osamu, et al., «Новые магнитные расходомеры серии ADMAG AXF», Технический отчет Yokogawa, № 37, 2004 г., стр. 15-20

- ВАТАНАБЭ Ёсимаса и др., «Ключ к полевым устройствам (написанный производителем инструментов)», Kogyogijyutsusha, 2001, стр. 69.-83 (на японском языке)

- OKADA Takashi, «Керамические магнитные расходомеры», Instrumentation, Vol. 35, № 9, 1992, стр. 52-60 (на японском языке)

- KUROMORI Kenichi, et al., «Магнитные расходомеры серии ADMAG, использующие двухчастотное возбуждение» Технический отчет Yokogawa, Vol.32, No.3, 1988, pp.129-134 (на японском языке)

- «Тефлон» является зарегистрированным товарным знаком E.I. du Pont de Nemours and Company, США.

Центральная футеровка и SMED

В предыдущих статьях мы объясняли, что означает OEE и что означают значения OEE.

Мы объяснили, как определить, где вы находитесь, и 6 шагов, которые помогут вам разобраться в существующих проблемах. Кроме того, мы объяснили 6 больших потерь, 5S и автономное обслуживание TPM. Здесь мы хотим затронуть вопрос о центральной накладке и быстрой переналадке, SMED 9.0427

Мы объяснили, как определить, где вы находитесь, и 6 шагов, которые помогут вам разобраться в существующих проблемах. Кроме того, мы объяснили 6 больших потерь, 5S и автономное обслуживание TPM. Здесь мы хотим затронуть вопрос о центральной накладке и быстрой переналадке, SMED 9.0427

Доступность — один из множителей при расчете OEE.

На доступность влияют несколько важных факторов:

- Время остановки для очистки

- Время остановки для обслуживания

- Время остановки из-за сбоев машины

- Время остановки для смены формата

Каждый из вышеперечисленных пунктов включает в себя демонтаж частей оборудования и перезагрузку оборудования. Если это не будет сделано правильно, запуск будет прерываться. Это приводит к большему количеству остановок и потере продукта и упаковочного материала.

Слева показаны (упрощенно) потери, вызванные заменой или очисткой/обслуживанием. В правой части показаны две вещи: во-первых, сокращение времени переключения, во-вторых, более крутая линия, возвращающаяся к теоретической скорости. Красная область показывает экономию времени (и затрат) при быстрой переналадке и гарантированном запуске.

Красная область показывает экономию времени (и затрат) при быстрой переналадке и гарантированном запуске.

Время переключения запланировано. Определяется момент запуска. Фактическая кривая запуска может значительно отличаться от запланированной кривой запуска. Могут быть остановки для корректировки, могут быть неправильно сформированные коробки и т. д. Потери при переналадке из-за незапланированной кривой запуска могут быть значительными. Одними из больших потерь в этот период являются непродаваемые упаковки, потери упаковочного материала, затраты на рабочую силу без хорошего продукта и дополнительные затраты на доработку. Некоторые компании изменяют формат продукта и конфигурацию упаковки, чтобы избежать этих затрат.

Центральная обшивка и SMED — это методы снижения этих потерь при вертикальном пуске.

Решение состоит в том, чтобы установить детали формата, направляющие и т. д. точно в нужное положение. Обычно списки настроек есть, но они длинные и возможны ошибки. Итак, цель состоит в том, чтобы организовать информацию таким образом, чтобы избежать ошибок или сделать их невозможными.

Итак, цель состоит в том, чтобы организовать информацию таким образом, чтобы избежать ошибок или сделать их невозможными.

Если они просто невозможны, то говорят о Poka Yoke (яп. ポカヨ) = во избежание непреднамеренных ошибок.

Если предотвращение ошибок не предусмотрено конструкцией машины, правильная установка деталей должна быть максимально простой. Этот метод называется центральной облицовкой.

Центральная облицовка

«Две цели центральной облицовки:

- определить наилучшие настройки для производственного процесса и

- гарантирует, что во время производства всегда используются наилучшие настройки.

В результате центральная обшивка снижает изменчивость качества, повышает эффективность машины и стабилизирует производство». (Роберт Харт, редактор публикаций TRACC)

В этом определении упоминаются 2 аспекта

- Определите наилучшие настройки

- Сделать эти настройки воспроизводимыми

Я видел машины с 48 пронумерованными точками регулировки. Каждый со шкалой и списком, который дает значение для каждой из этих точек.

Каждый со шкалой и списком, который дает значение для каждой из этих точек.

Сначала внесение изменений в 48 точек занимает время (легко 45 минут), но легко сделать небольшую ошибку в одной из этих точек. Это приведет к проблемам при запуске производства. Выяснение того, какая регулировка неверна, занимает очень много времени и вызывает разочарование.

Центральная накладка представляет собой совокупность различных методов для более простой и точной установки регулировок при смене формата.

Это помогает установить базовые настройки машины. Установите правильную настройку точек регулируемого формата машины простым способом.

Отображение настройки для каждого формата. Должны быть четкие инструкции, как сделать эту настройку, компенсирующую направление люфта в системе. Все эти настройки должны быть в списке, позволяющем проверить, все ли точки были изменены. В списке также указаны необходимые настройки для этого конкретного формата. Внесение этих изменений в настройки требует времени и инструментов, иногда даже специальных.

Внесение этих изменений в настройки требует времени и инструментов, иногда даже специальных.

SMED

SMED расшифровывается как «Одноминутная замена штампов» и используется в металлургической промышленности для замены штампов в штамповочном оборудовании.

Одноминутная цифровая замена матрицы ( SMED ) является одним из многих методов бережливого производства для сокращения отходов в производственном процессе. Он обеспечивает быстрый и эффективный способ преобразования производственного процесса от запуска текущего продукта к запуску следующего продукта. Эта быстрая переналадка является ключом к уменьшению размеров производственных партий и, таким образом, уменьшению неравномерности потока, производственных потерь и изменчивости выпуска (Википедия)

Есть 2 цели

- Сокращение времени, необходимого для изменения настроек машины

- Сделать запуск планируемым. Этот пункт вызвал самые большие потери и поэтому должен иметь самое пристальное внимание.

Замена — одна из 6 больших потерь. Стоимость перехода может быть такой, что она может ограничить гибкость маркетинга в адаптации своей продукции к требованиям рынка. Быстрая переналадка позволяет маркетингу и управлению продуктами лучше реагировать на требования рынка.

Проанализируйте вопросы затрат на перенастройку и включите их в диаграмму потерь/причин/устранений, а также включите их в анализ Парето. Только это даст информацию о том, является ли это высоким приоритетом или нет.

Пример:

Картонажная машина с вертикальной загрузкой Bosch TTM, представленная в 2011 году, заменила картонную машину с вертикальной загрузкой TTL-I.

Вместимость коробок ТТМ значительно выше. Несмотря на увеличение производительности, время переналадки сократилось с 45 минут до 4 минут (2 человека), а время запуска сократилось с переменного времени до 0. Вертикальный запуск гарантирован.

Вы можете посмотреть это: https://www.

youtube.com/watch?v=TopV77VMnY0

SMED состоит из двух частей.

- Машина должна быть подготовлена для SMED. Это означает, что конструкция машины обеспечивает легкую и быструю перенастройку.

- Определены и задокументированы методы и процедуры для быстрой переналадки, а также обеспечения правильных настроек для обеспечения вертикального запуска.

Как правило, SMED включает сменные детали. На станке ТТМ вообще нет шкал для регулировок. Есть части изменения или вспомогательные части, которые определяют положение частей формата.

Вся система основана на сменных частях, исключающих корректировки. Концепция plug and play без корректировок.

Следовательно, ошибок быть не может. В то же время есть стоимость сменных частей. Необходимо рассчитать, оправдана ли стоимость запасных частей в общей стоимости.

Источник Bosch

Разработка собственного SMED

Если машина не предназначена для SMED, вы можете воспользоваться следующими рекомендациями. Копировать описанный выше метод сложно, и система запатентована. Но есть и другие варианты.

Копировать описанный выше метод сложно, и система запатентована. Но есть и другие варианты.

- Центральная облицовка: определите положения и стандартизируйте процедуру.

- Уменьшите или устраните потребность в инструментах. Замените винты или гайки ручными ручками или ручными рычагами. Вы можете использовать зажимы, чтобы устранить даже их. Встройте отдельный элемент управления, чтобы все зажимы были закрыты. Если один оставить открытым, это может иметь серьезные последствия

- Исключите изменение положения фотоглазков, установив глазки в каждом положении и селекторный переключатель для активации глазка, соответствующего продукту, который вы хотите запустить.

- Используйте пневматические трубки с цветовой маркировкой, чтобы не перепутать вещи.

- Замените пневматические активаторы линейным сервоприводом, и позиционирование можно запрограммировать и сохранить. Выбор соответствующей программы определил позиционирование.

- Если есть 2 определенных положения, сделайте ограничители, чтобы детали можно было перемещать только с одного конца на другой конец.

- Вы можете разработать распорные блоки, которые определяют положение направляющих, упоров, фотоглазков и т. д. в качестве примера для нескольких размеров, см. ниже.

A Простым помощником для сокращения времени переналадки являются упоры

Упростите настройку с помощью таких упоров. Положение направляющей или датчика определяется длиной упора. Существуют разные остановки, соответствующие разным форматам. Цветовое кодирование упрощает это.

Это показывает реальное приложение. Длина пальцев будет определена в SAT.

Источник Bosch

В следующей статье мы коснемся вопроса образования и обучения.

Статьи по теме:

Что можно сделать для вас? Что означает OEE и почему, когда вы хотите увеличить свою маржу

Как начать измерять OEE и определить, в чем и где ваши проблемы?

С чего начать ремонт: 5S и TPM — что OEE может сделать для вас?

С чего начать общую эффективность оборудования?

Не забудьте подписаться на нашу рассылку новостей , зарегистрировав , чтобы не пропустить ни одной из наших статей и идей.

В случае футеровки из PFA перфорированные пластины из SUS заделаны во внутренние стенки. для крепления материала футеровки к измерительной трубе и одновременного обеспечения жесткости для ограничения изменений внутреннего диаметра. Напротив, для покрытия из полиуретановой резины материал непосредственно приклеивается к измерительной трубе и фиксируется для достижения тех же эффектов. Керамические измерительные трубки, с другой стороны, сами по себе обладают свойством футеровки.

В случае футеровки из PFA перфорированные пластины из SUS заделаны во внутренние стенки. для крепления материала футеровки к измерительной трубе и одновременного обеспечения жесткости для ограничения изменений внутреннего диаметра. Напротив, для покрытия из полиуретановой резины материал непосредственно приклеивается к измерительной трубе и фиксируется для достижения тех же эффектов. Керамические измерительные трубки, с другой стороны, сами по себе обладают свойством футеровки. Для общего литья смолы (процесс литья под давлением) одна форма используется для непрерывного литья в больших количествах, при этом цикл литья завершается за промежуток времени от нескольких секунд до нескольких минут. Напротив, футеровка PFA требует принятия метода, который заменяет форму каждый раз, когда проводится формование. Это связано с нашим большим разнообразием, мелкосерийной производственной системой и тем фактом, что форма, нагретая до определенной температуры, должна быть загружена в формовочную машину в процессе внешней смены формы. Время, необходимое для смены форм при замене, составляет несколько десятков секунд, при этом сам цикл формования занимает от 10 минут до часа, что намного больше, чем при обычном формовании из смолы, из-за высокой вязкости расплава и температуры фторполимера.

Для общего литья смолы (процесс литья под давлением) одна форма используется для непрерывного литья в больших количествах, при этом цикл литья завершается за промежуток времени от нескольких секунд до нескольких минут. Напротив, футеровка PFA требует принятия метода, который заменяет форму каждый раз, когда проводится формование. Это связано с нашим большим разнообразием, мелкосерийной производственной системой и тем фактом, что форма, нагретая до определенной температуры, должна быть загружена в формовочную машину в процессе внешней смены формы. Время, необходимое для смены форм при замене, составляет несколько десятков секунд, при этом сам цикл формования занимает от 10 минут до часа, что намного больше, чем при обычном формовании из смолы, из-за высокой вязкости расплава и температуры фторполимера. Производственный процесс состоит из следующих пяти этапов:

Производственный процесс состоит из следующих пяти этапов: Качества, требуемые от футеровки PFA на таких предприятиях, включают химическую, тепловую и адгезионную стойкость (шероховатость поверхности). Что касается, в частности, химической и термостойкости, уникальная производственная технология Yokogawa позволяет снизить внутреннее напряжение и образование трещин, которые являются причинами трещин, в результате чего получается высоконадежная футеровка из PFA даже при использовании в суровых условиях. Чтобы реализовать эти спецификации, мы подверглись многочисленным пробам и ошибкам с оборудованием для литья, улучшениями формы и настройками условий литья, прежде чем пришли к нашему нынешнему методу. Важными контрольными точками при производстве качественных футеровок из PFA являются температура формования (как смолы, так и самой формы), контроль охлаждения формы (период охлаждения и температура) и контроль давления смолы. Ниже приводится общее описание этих пунктов:

Качества, требуемые от футеровки PFA на таких предприятиях, включают химическую, тепловую и адгезионную стойкость (шероховатость поверхности). Что касается, в частности, химической и термостойкости, уникальная производственная технология Yokogawa позволяет снизить внутреннее напряжение и образование трещин, которые являются причинами трещин, в результате чего получается высоконадежная футеровка из PFA даже при использовании в суровых условиях. Чтобы реализовать эти спецификации, мы подверглись многочисленным пробам и ошибкам с оборудованием для литья, улучшениями формы и настройками условий литья, прежде чем пришли к нашему нынешнему методу. Важными контрольными точками при производстве качественных футеровок из PFA являются температура формования (как смолы, так и самой формы), контроль охлаждения формы (период охлаждения и температура) и контроль давления смолы. Ниже приводится общее описание этих пунктов:

Производственный процесс состоит из следующих шести этапов:

Производственный процесс состоит из следующих шести этапов: 9 Усадка керамики

9 Усадка керамики

youtube.com/watch?v=TopV77VMnY0

youtube.com/watch?v=TopV77VMnY0