Материал для молдинга: Молдинги из полиуретана и других материалов

Содержание

Что такое молдинг, какие виды бывают, варианты использования в интерьере с фото

Молдинг — это профильная планка, которая в интерьере может выполнять роль рамки, наличника, плинтуса, декоративного продольного или вертикального элемента. В современном дизайне интерьера они применяются достаточно часто.

С их помощью можно оформить:

- проём, с дверью или без неё

- декоративную вставку

- переход от одной поверхности к другой

- скрыть неровности

- визуально расширить ту или иную сторону помещения.

В статье разберем подробно что такое молдинг, приведем краткую характеристику каждого вида и применение в создании интерьера в помещениях.

Содержание

- 1 Какие виды молдинга для стен бывают

- 1.1 Из полиуретана

- 1.2 Пластиковый молдинг

- 1.3 Молдинг из дерева

- 1.4 Гипсовый

- 1.5 Ламинированный из МДФ

- 1.6 Металлический молдинг

- 2 Для чего нужен молдинг

- 3 Применение молдинга для создания интерьера — креативные идеи с фото

- 4 Полезное видео

- 5 Заключение

Какие виды молдинга для стен бывают

По сложившейся традиции современного дизайна, разные виды молдинга обычно используют для определённых целей в зависимости от материала, из которого они изготовлены.

Из полиуретана

Если говорят о полиуретановых молдингах, обычно имеют в виду вспененный полиуретан. В этом разделе речь пойдёт именно о таком материале. О молдингах из обычного полиуретана рассказывается уже в другом разделе про пластиковые молдинги.

Такие молдинги чаще используют как потолочные плинтусы. Полиуретан достаточно лёгкий материал, с ним удобно работать, держа его над головой, крепить к потолочным поверхностям. Молдинги этого типа иногда также используют для оформления самих потолков, кессонного типа, ровных, многоуровневых. С их помощью можно разделить потолок на зоны окраски, отделить зону возле осветительного прибора.

Самое замечательное их свойство — то, что их можно легко красить водоэмульсионными красками вместе с самим потолком. Этим часто пользуются при проведении малярных работ. В таком виде сам молдинг будет практически никак не выделяться по цвету от остального потолка, будет с ним единым целым.

Предшественник полиуретана — обычный гранулированный пенополистирол. Он более дешёвый, при близком рассмотрении можно также увидеть его текстуру. Это многим не нравится, но при желании такие элементы можно просто покрасить, текстуру будет не видно.

Он более дешёвый, при близком рассмотрении можно также увидеть его текстуру. Это многим не нравится, но при желании такие элементы можно просто покрасить, текстуру будет не видно.

Ещё одно свойство, очень часто используемое, это то, что их можно закреплять на полимерную шпатлёвку, с её же помощью можно исправлять огрехи при монтаже — неровно прирезанные углы, стыки. Таким образом при помощи обычной шпатлёвки можно из штучных планок создать иллюзию целостного декоративного элемента без стыков, переходов.

Такого же эффекта можно добиться, если стыки планок замазать акриловым герметиком и покрасить поверх. За счёт того, что элементы из полиуретана достаточно гибкие, можно легко огибать небольшие неровности. При этом, если молдинг типа плинтус, легко скрываются неровности стен, потолка, которые особенно ярко видны на переходе от одной поверхности к другой.

В других частях помещения такие элементы используются нечасто. Вспененный полиуретан обладает недостаточной твёрдостью. При контакте с телом, мебелью, он может продавливаться, разрушаться. На потолке же подобный контакт практически исключён.

При контакте с телом, мебелью, он может продавливаться, разрушаться. На потолке же подобный контакт практически исключён.

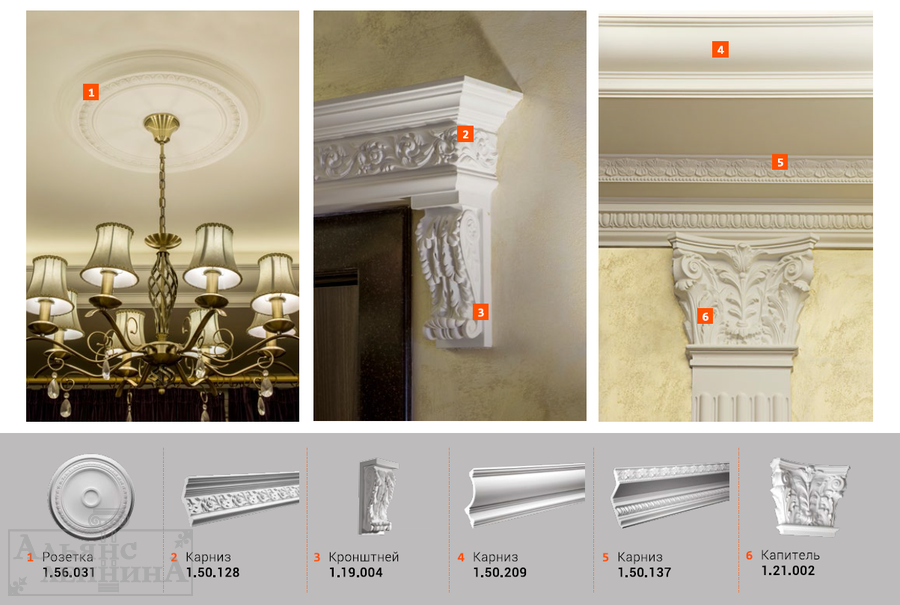

На фото можно увидеть, как выглядит стандартный вариант настенного молдинга из полиуретана:

Полезно также почитать: Делаем своими руками большие настенные часы

Пластиковый молдинг

Говоря о пластиковом молдинге, обычно имеют в виду планки, которые изготовлены из твёрдого пластика. Этот класс самый разнообразный. Здесь есть и гибкие элементы, и достаточно жёсткие, которые нельзя изогнуть. Применяют как для декора стен, так и для оформления потолков, полов.

Основные виды таких элементов:

- Полиуретановые из невспененного материала.

- Молдинги для панелей ПВХ.

- Плинтусы половые.

- Прочие декоративные и функциональные молдинги.

Молдинги из невспененного полиуретана изготавливают с добавкой резины. В итоге получается очень гибкий материал, с его помощью можно оформить арку, выполнить криволинейный элемент в дизайне квартиры, комнаты, например, декоративную розетку или встроенное овальное зеркало. Эти элементы выпускаются как в самостоятельном виде, так и сочетающиеся с разными отделочными системами — например, для ПВХ панелей.

Эти элементы выпускаются как в самостоятельном виде, так и сочетающиеся с разными отделочными системами — например, для ПВХ панелей.

Вообще же для ПВХ панелей изготавливают собственные молдинги, которые могут быть следующих типов:

- Планка оконечная — используется как заглушка на панели, которая отделяет их от другой поверхности, например, от стены, которая не отделана пластиковыми панелями.

- Уголок — для стыка двух поверхностей, выполненных из пластиковых панелей.

- Плинтус — для плотного примыкания поверхности из панелей к другой. В некоторых системах бывает потолочный и напольный плинтус, но чаще выпускают один его тип.

- Планка крепления. Она делается так, чтобы в неё вставлялись клипсы для панелей и является невидимым глазу элементом отделки.

Одна сторона планки-плинтуса выполнена мягкой, чтобы примыкание было максимально плотным. Это важно при отделке панелями ПВХ ванн, других влажных помещений, чтобы вода не попадала под отделку. Дополнительной водозащиты легко добиться, если стык обработать силиконовым герметиком.

Дополнительной водозащиты легко добиться, если стык обработать силиконовым герметиком.

Плинтус напольный — ещё один распространённый тип молдингов. Обычно это элементы, которые обладают определённой гибкостью, подходят для поверхностей, имеющих неровности.

Для стыковки плинтусов используют дополнительные элементы: внутренние, наружные уголки, заглушки. Часто внутри плинтуса имеется кабель-канал, в который можно поместить телефонный или data-кабель. Располагать же там силовые провода категорически запрещено.

Кабель-канал — хороший пример пластикового функционального молдинга. Он используется для прокладки слаботочных проводов. В общем случае использовать его для силовых проводов запрещено, однако существуют отдельные виды, например, выполненные из металла, в которых это делать возможно. Сам элемент при этом обязательно должен быть заземлён.

Молдинг из дерева

Раньше применялись широко в качестве плинтусов, наличников, отдельных декоративных элементов. В настоящее время деревянные плинтусы почти полностью вытеснены пластиковыми, а дверные наличники и декоративные планки для стен, мебельных фасадов чаще изготавливают из МДФ. Они дешевле, не трескаются, проще в монтаже. Однако есть один вид помещений, где деревянные элементы по прежнему популярны. Это бани и сауны.

В настоящее время деревянные плинтусы почти полностью вытеснены пластиковыми, а дверные наличники и декоративные планки для стен, мебельных фасадов чаще изготавливают из МДФ. Они дешевле, не трескаются, проще в монтаже. Однако есть один вид помещений, где деревянные элементы по прежнему популярны. Это бани и сауны.

В банных помещениях дерево используют благодаря традиции. Обычно внутренние стены отделывают вагонкой, а углы выполняют молдингами. Примыкание потолка и пола к стене также оформляется при помощи деревянного плинтуса, примыкание банного полка к стенам — тоже.

Каких-то единых монтажных систем для этого типа нет, существует масса производителей, которые выпускают эти элементы, руководствуясь своими параметрами. Конечный выбор, подойдёт ему такой элемент или нет, делает покупатель.

Рекомендуется при выборе останавливаться на так называемом «европлинтусе» — это деревянный элемент, который делается без сучков склеиванием небольших кусочков древесины. Именно в районе сучков обычно в горячем помещении происходит растрескивание и разрушение древесины.

Именно в районе сучков обычно в горячем помещении происходит растрескивание и разрушение древесины.

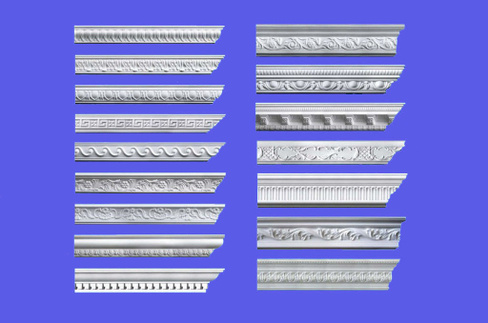

Гипсовый

Ранее был популярен такой вид отделки, как настенная гипсовая лепнина. Элементы отливали из алебастра в формы, а затем закрепляли на потолке. Самым трудоёмким был этап вытягивания молдингов вдоль стен, эти элементы мастер делал непосредственно на месте. Для того, чтобы сделать это качественно, требуется высокая квалификация. В настоящее время эта проблема может быть решена покупкой готовых гипсовых молдингов.

Особенно радует разнообразие такой отделки. У разных производителей существует огромное количество готовых элементов, которые можно подобрать под любой вкус, интерьер. Обычно гипсовые молдинги всё-таки объединены в какую-то систему, включающую сами планки, внешние и внутренние углы, иногда — закругления, выгибы и розетки.

Приобретая их в квартиру, следует изначально выбрать комплект целиком, чтобы не было проблем со стыковкой элементов. Желательно также узнать, есть ли ещё такие элементы, чтобы при строительном браке можно было их заменить на точно такие же.

Желательно также узнать, есть ли ещё такие элементы, чтобы при строительном браке можно было их заменить на точно такие же.

Гипсовый молдинг монтируют, прикрепляя саморезами из оцинкованной стали и приклеивая на гипсовый клей. В конечном итоге они держатся в основном за счёт клея, так что саморезы после его затвердевания можно выкрутить.

Стыки легко обрабатываются раствором алебастра или гипсового клея, места крепежа также закрываются алебастром. Элементы легко пилятся в нужный размер. Недостаток такой системы — элементы абсолютно негибкие, поэтому при наличии значительных неровностей нужно их устранить.

И лишь после этого выполнять монтаж. Небольшие неровности можно обойти за счёт слоя гипсового клея. После монтажа гипс обязательно обрабатывается грунтовкой и красится.

Ламинированный из МДФ

Обычно ламинированные молдинги используют в качестве наличников межкомнатных дверей, однако в некоторых случаях применяют и для оформления стен — например, когда надо отделить окрашенную верхнюю часть от оклеенной обоями нижней. Ламинированный МДФ отличается огромным разнообразием расцветок.

Ламинированный МДФ отличается огромным разнообразием расцветок.

Это позволяет применять его при оформлении не только дверей и стен, но и создании мебельных фасадов, кухонь и других элементов, филенчатых, резных, инкрустированных и так далее. Большое разнообразие цветов позволяет выбрать такой молдинг, который подойдёт под любые обои и расцветки.

Главный недостаток этого элемента — сложность монтажа. При оформлении приходится точно припиливать одну планку к другой. Особенно это важно, когда устанавливают дверной наличник или другой угловой элемент. Соединение выполняется «на ус» и требует хорошей пилы-торцовки, с помощью которой можно выполнить рез точно под заданный угол.

Полезно также почитать: Барельеф своими руками

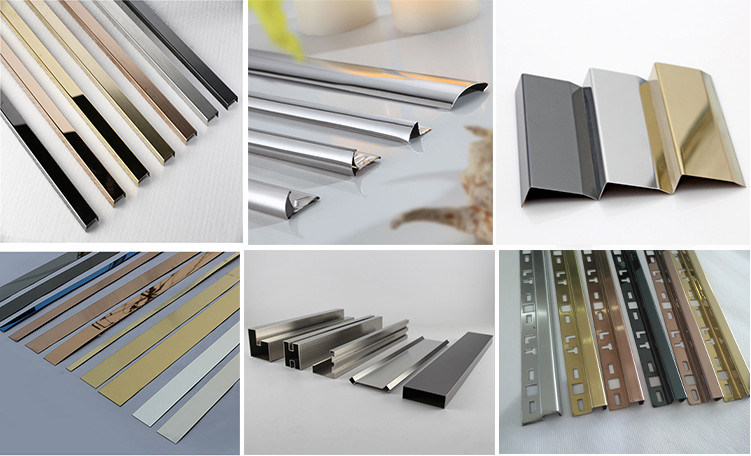

Металлический молдинг

Практически всегда используется для мебельных поверхностей — шкафов, кухонь, столов. Редко можно встретить металлический молдинг в дизайне стен. А вот для полов применяется довольно часто — в качестве стыковочных и ограничительных планок для линолеума.

Обычно выполняется из листового алюминия, не подвержен коррозии и легко режется. Мебельные молдинги устанавливают методом инкрустации на клей в специально проделанные для этого пазы, они обычно имеют полочку, с помощью которой и крепятся.

Молдинги для полов крепят на декоративные шурупы,которые подбираются под цвет основного элемента, обычно они продаются в комплекте. Планки могут иметь как анодированное, так и полимерное цветовое покрытие.

Для чего нужен молдинг

Основное его назначение — отделить одну поверхность от другой. Например, плинтус используют для отделения стены от потолка и пола, ограничительный молдинг служит для отделения стены с одним типом отделки от другой стены.

Второе назначение — закрывать щели, торцы и стыки. Эту цель выполняют дверные наличники, молдинги для линолеума, угловые примыкания в различных отделочных системах. Третье применение — использование для декорирования помещения.

Например, обычная арка в доме смотрится не слишком броско и уже обыденно. Однако, если оформить её с помощью молдинга, можно подчеркнуть этот элемент, выделить его из общей картины помещения.

Небольшую по размеру комнату можно визуально сделать более просторной, если вдоль стен установить продольные молдинги — так они будут казаться длиннее. И наоборот, слишком большую поверхность можно разделить на части, оформив молдингами крест-накрест.

Применение молдинга для создания интерьера — креативные идеи с фото

В дизайне прихожей — в дверных проёмах, в качестве наличников:

Прекрасно подойдет в качестве потолочного плинтуса:

Молдинг используют в качестве рамки для зеркала:

Мебельные фасады, оформленные молдингами, хорошо сочетаются с общим дизайном. Благодаря молдингам удалось сочетать греческий стиль помещения и современный плазменный экран.

Полезное видео

В видео интересная информация по теме с практическими советами дизайнера:

youtube.com/embed/L5zqsFzm-10?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Заключение

Молдинги — относительно недорогой элемент, который можно использовать как для декоративных, так и функциональных целей. В большинстве случаев их монтаж не вызовет каких-то трудностей даже у новичка. Существуют комплектные системы молдингов, сочетающиеся с другими отделочными системами и состоящие из специальных элементов — планок, стыковочных элементов, доборных, крепёжных и других.

Как клеить молдинги на стену своими руками: пошаговая инструкция

Для декорирования стен сегодня используют молдинги. Основа может быть покрашена или оклеена обоями, в любом случае декор смотрится эффектно. С его помощью создают самые разные рельефные или объемные формы, разделяют или, напротив, объединяют пространство. Монтаж несложен, с ним справится даже начинающий мастер. Разберемся, как клеить молдинги на стену, чтобы результат не разочаровал.

Все об установке молдингов

Как их используют

Разновидности декора

Как выбрать клей

Инструкция по монтажу

— Подготовка основания

— Разметка

— Установка декоративных планок

— Окончательная отделка

Молдингом называют профильную планку, которая по-разному используется в интерьере. Это может быть красивое обрамление для картин или зеркал, горизонтальный или вертикальный декоративный элемент, т.п. Планки различных размеров и форм используют как одиночный декор либо создают из них композиции на поверхности стены.

С их помощью пространство можно поделить на зоны. Хорошо «работают» вертикальные планки, если нужно визуально увеличить высоту потолков. Горизонтальные, напротив, зрительно расширят узкую комнату. Молдинги помогут объединить разнородное оформление в единый интерьер, дополнят и сделают более эффектной отделку поверхностей.

Декоративные планки помогают скрыть небольшие дефекты основания. Даже если они не закрывают изъян, то акцентируют внимание на себе, отвлекая его от «проблемных» участков. Молдинги удачно маскируют неприглядные или неровные стыки, разделяют плоскости стен с потолком и полом. Хорошо смотрится декор в качестве обрамления. Это может быть рама для панно, картины, камина или для фрагмента обоев с отличным от основного цветом или рисунком.

Молдинги удачно маскируют неприглядные или неровные стыки, разделяют плоскости стен с потолком и полом. Хорошо смотрится декор в качестве обрамления. Это может быть рама для панно, картины, камина или для фрагмента обоев с отличным от основного цветом или рисунком.

Instagram dizz_pro

Instagram olgalupandinacherepanova

Когда-то для изготовления молдингов использовали только гипс. Сегодня в продаже можно найти изделия из различных материалов. Коротко охарактеризуем самые востребованные варианты.

Полиуретан

Полиуретановые багеты прочные, легкие и долговечные. Они прослужат не меньше трех десятков лет при условии, что за ними будут правильно ухаживать. Приклеивать их несложно, пластик хорошо гнется и принимает любую нужную форму. Поверхность полиуретана гладкая, грязь в нее не въедается, отмыть ее не составит труда.

Материал устойчив к сырости и перепадам температур, он не деформируется и не темнеет. Поэтому его используют для оформления ванной или кухни. Полиуретановые изделия хорошо имитируют гипсовую лепнину. Выпускаются в разных цветах, если не удалось найти нужный оттенок, полиуретан можно покрасить.

Поэтому его используют для оформления ванной или кухни. Полиуретановые изделия хорошо имитируют гипсовую лепнину. Выпускаются в разных цветах, если не удалось найти нужный оттенок, полиуретан можно покрасить.

Instagram tikkurila74

Instagram argomogilev

Полистирол

Планки из пенопласта привлекают разнообразием форм и дешевизной. Они легкие и влагостойкие. Сырость их не разрушает. Но при этом полистироловые багеты очень хрупкие и легко ломаются. Обращаться с ними нужно очень аккуратно, иначе поверхность будет повреждена. Даже нажатие пальцем оставит на ней вмятины. В процессе монтажа могут возникнуть сложности. Пенопласт в отличие от полиуретана не гибкий, поэтому изогнуть изделие не получится. Еще один важный момент: выбор клея. Некоторые их них растворяют полистирол.

Гипс

Гипсовые багеты очень красивы, отличаются разнообразием рельефных форм. Они прочны и долговечны, служат десятилетиями и со временем не темнеют. Гипс достаточно устойчив к механическим повреждениям, при необходимости испорченную деталь можно реставрировать. Значимым минусом гипсовой лепнины считается большой вес, это требует усиленного крепления. Также из недостатков — сложный монтаж и высокая цена. Кроме того, гипс гигроскопичен. Он впитывает влагу, она может накапливаться внутри материала и постепенно его разрушать.

Они прочны и долговечны, служат десятилетиями и со временем не темнеют. Гипс достаточно устойчив к механическим повреждениям, при необходимости испорченную деталь можно реставрировать. Значимым минусом гипсовой лепнины считается большой вес, это требует усиленного крепления. Также из недостатков — сложный монтаж и высокая цена. Кроме того, гипс гигроскопичен. Он впитывает влагу, она может накапливаться внутри материала и постепенно его разрушать.

Дерево

Деревянные планки-молдинги относятся к дорогой отделке. Они экологичные и красивые, но довольно капризные в уходе. Дерево уязвимо для влаги и патогенных микроорганизмов. Поэтому перед установкой и впоследствии требуется обработка антисептиком и водоотталкивающим составом. И все равно такой декор лучше не выбирать для влажных помещений. Тяжелый материал достаточно сложно монтировать. В процессе установки требуется закрепление саморезами.

Перед тем как сделать молдинги на стене своими руками, выбирают клей. Это очень важный момент, от него зависит качество выполнения работ. При выборе смеси ориентируются на тяжесть элемента и вид материала, из которого он сделан.

При выборе смеси ориентируются на тяжесть элемента и вид материала, из которого он сделан.

- Для легкого пластика подойдет ПВА либо любой клей для тяжелых обоев. Но лучше всего выбирать специальные монтажные составы для декора.

- В составе клея для полистироловых багетов не должно быть ацетона и других растворителей. Иначе пенопласт деформируется или растворится.

- Багеты из гипса достаточно тяжелые. Монтажные составы для них не подойдут. Их крепят на прочный полиуретановый клей или на гипсовый раствор.

- Дерево массивно. Даже особо прочные клеи не всегда его выдерживают, его закрепляют на саморезы. Вмятины от шляпок заделывают шпаклевкой.

ShutterStock

Ничего сложного в монтаже багетов нет, но досадные ошибки иногда случаются. Чтобы этого не произошло, мы подготовили подробную инструкцию по наклеиванию пластикового декора.

1. Подготовка основания

Качественно приклеить отделку можно только на ровную сухую поверхность. Закрыть неровности и другие дефекты планками нельзя. Поэтому начинают с выравнивания основания, если это необходимо. Ровную основу очищают от пыли и грязи. Если есть пятна, особенно жирные, их обязательно надо убрать. Они могут повлиять на качество приклеивания. На чистую поверхность наносят один-два слоя грунтовки. Это улучшит сцепление материалов и уменьшит расход клея.

Закрыть неровности и другие дефекты планками нельзя. Поэтому начинают с выравнивания основания, если это необходимо. Ровную основу очищают от пыли и грязи. Если есть пятна, особенно жирные, их обязательно надо убрать. Они могут повлиять на качество приклеивания. На чистую поверхность наносят один-два слоя грунтовки. Это улучшит сцепление материалов и уменьшит расход клея.

Иногда декор хотят наклеить на обои. Это возможный, но не лучший вариант. Обойное полотно не всегда выдерживает тяжесть багета, поэтому крепить на него гипс либо дерево не стоит. Оптимальный вариант — полиуретан или полистирол. Тем, кто хочет знать, как приклеить молдинг на обои, надо помнить еще об одном значимом недостатке этого метода. Клей может оставить на полотне неудаляемые следы. При замене обоев багет тоже придется менять, использовать его повторно вряд ли получится.

2. Разметка

Подготовленное основание нужно разметить, то есть нанести на него линии, по которым впоследствии будут приклеиваться молдинги. Вертикальную разметку проще всего провести с помощью отвеса. Намечается верхняя точка, к ней крепится приспособление. По нему отмечается вертикаль. Горизонталь удобно отмечать по уровню. Использование приспособлений обязательно, разметка «на глазок» редко дает хороший результат.

Вертикальную разметку проще всего провести с помощью отвеса. Намечается верхняя точка, к ней крепится приспособление. По нему отмечается вертикаль. Горизонталь удобно отмечать по уровню. Использование приспособлений обязательно, разметка «на глазок» редко дает хороший результат.

ShutterStock

3. Установка декора

Перед началом работ багеты заносят в помещение и дают им «акклиматизироваться» в течение суток. Особенно важно сделать это в холодное врем года, иначе пострадает качество установки. Начинают клеить с угловых стыков, если они есть. Для точной стыковки элементы надо подрезать под углом 45°. Делают это с помощью стусла. Деталь укладывается в приспособление. Угол отрезается специальным резаком, направление его движения ограничивается пазами стусла.

Подготовленные таким образом элементы смазывают с обратной стороны клеем, укладывают на линию разметки, точно совмещают стык и с силой прижимают к стене. В таком виде оставляют до тех пор, пока клей не схватится. После этого элемент уже не прижимают к стене, но стараются его не трогать до полного высыхания клея. Иначе он может сдвинуться с места или отойти от стены.

В таком виде оставляют до тех пор, пока клей не схватится. После этого элемент уже не прижимают к стене, но стараются его не трогать до полного высыхания клея. Иначе он может сдвинуться с места или отойти от стены.

Для получения лучшего результата участок стыка промазывают специальным стыковочным клеем. Препарат наносят обильно, чтобы выдавливались излишки. Их сразу же убирают сухой тряпкой.

После оформления стыков наклеивают оставшиеся элементы. Делают это аналогичным образом: наносят на деталь клей, прикладывают к разметке, прижимают, планки оставляют до полного отвердения мастики.

Instagram arh_dionis

Instagram dom_v_lesu22

4. Окончательная отделка

Чаще всего декор после наклеивания красят. Перед покраской надо очистить изделие от фрагментов отвердевшего клея, если они есть. Делать это нужно очень аккуратно, чтобы не повредить декоративный элемент. Крупные кусочки отделяют острым ножом или шпателем, затем зачищают поверхность наждачкой. Если в стыках появились щели, заделывают их шпаклевкой и дают высохнуть. После этого в один-два слоя накладывают краску.

Крупные кусочки отделяют острым ножом или шпателем, затем зачищают поверхность наждачкой. Если в стыках появились щели, заделывают их шпаклевкой и дают высохнуть. После этого в один-два слоя накладывают краску.

Мы рассказали, как клеить молдинги на стену с обоями или без них. В любом случае технология очень простая. Надо только правильно выбрать клей и действовать строго по инструкции. Тогда результат не разочарует.

Материал подготовила

Инна Ясиновская

Своими руками

10 Типы материалов для литья под давлением

Литье под давлением хорошо известно благодаря универсальному и широкому применению. Основной причиной такого всеобщего успеха является огромное разнообразие совместимых материалов для литья под давлением.

В этой статье мы подробно обсудим некоторые из наиболее распространенных пластиков для литья под давлением. Мы суммируем их свойства, плюсы и минусы; и предоставить вам исчерпывающие рекомендации по выбору лучшего материала для литья под давлением для ваших приложений.

Мы суммируем их свойства, плюсы и минусы; и предоставить вам исчерпывающие рекомендации по выбору лучшего материала для литья под давлением для ваших приложений.

Литье под давлением совместимо с таким количеством пластиковых материалов , что его продукция используется в каждом домашнем хозяйстве и в каждой отрасли. Охватить их все в одной статье практически невозможно. Поэтому мы отобрали самые популярные из них.

Акрил (ПММА)

Полиметилметакрилат, более известный как акрил, представляет собой термопластический материал , который обладает достаточной механической прочностью, легким весом и прозрачным прозрачным внешним видом. Несмотря на то, что он не пластичен, он обладает хорошей устойчивостью к разрушению.

Кроме того, одним из его самых сильных сторон является простота обработки. После литья под давлением акриловые детали легко модифицировать и отделывать.

Имеет несколько недостатков. Он имеет тенденцию легко царапаться, что также влияет на его прозрачность. Он также загрязняется маслами/смазками, что опять же влияет на его чистоту в дополнение к поверхностным свойствам. Он также плохо работает при экстремальных температурах.

Он также загрязняется маслами/смазками, что опять же влияет на его чистоту в дополнение к поверхностным свойствам. Он также плохо работает при экстремальных температурах.

Обычное применение акрила — декоративные витрины, защитные кожухи для солнечных батарей, окна и т. д.

Акрилонитрил-бутадиен-стирол (АБС)

АБС-пластик — один из хорошо известных материалов для литья под давлением. Он обладает хорошей прочностью и вязкостью, ударопрочностью и химической стойкостью к кислотам, основаниям и маслам. Он полностью непрозрачен и может быть окрашен во многие цвета методом литья под давлением. Кроме того, он довольно дешев по сравнению с другими материалами для литья пластмасс под давлением в этом списке.

Однако он плохо себя чувствует под прямыми солнечными лучами или во влажной среде. Таких приложений лучше избегать.

АБС отлично подходит для промышленных применений, таких как автомобильные детали и ударопрочный спортивный инвентарь. Он также очень популярен для быстрого прототипирования из-за его стоимости и функциональных возможностей.

Нейлон Полиамид (ПА)

Нейлон — превосходный материал с высокой прочностью, термостойкостью и свойствами поверхностного трения/износа. Это природное соединение, которое также производится синтетическим путем. Его синтетическая форма очень удобна для литья под давлением. «Кроме того, он обладает свойствами гашения вибрации, что делает его идеальным для изготовления шумоглушителей. Его общие оценки:

- Нейлон 11: Полимер на биологической основе с хорошей ударной вязкостью, стабильностью размеров и устойчивостью к ультрафиолетовому излучению. Он также имеет чрезвычайно низкое водопоглощение.

- Нейлон 12: Очень похож на Нейлон 11, но с немного меньшей ударной вязкостью и более высокой стойкостью к истиранию и УФ-излучению.

- Нейлон 46: Отлично подходит для высокотемпературных применений, требующих высокой ударной вязкости, износостойкости, химической и электрической стойкости.

- Нейлон 66: Хорошая альтернатива металлическим компонентам. Обладает высокой жесткостью, прочностью, абразивными и износостойкими свойствами, сопротивлением усталости.

Литье нейлона под давлением иногда может быть проблемой из-за его высокой степени усадки. Соответствующие припуски и уклоны важно учитывать при проектировании пресс-формы . Кроме того, сорта нейлона склонны реагировать с кислотами и щелочами.

Нейлоновые изделия включают детали зубчатых передач, подшипники, гитарные струны, водостойкие и износостойкие ткани и веревки.

Поликарбонат (PC)

PC обладает выдающейся прочностью, ударопрочностью и ударопрочностью. Имеет прозрачный вид. Кроме того, он обладает желаемым качеством сохранения своих механических свойств и внешнего вида в широком диапазоне температур. Таким образом, он хорошо работает в условиях высоких температур.

Обладает превосходной оптической прозрачностью, часто лучше, чем стекло. Это делает его очень популярным материалом для литья под давлением для изготовления козырьков шлемов, защитных машинных щитков и защитных очков.

Это делает его очень популярным материалом для литья под давлением для изготовления козырьков шлемов, защитных машинных щитков и защитных очков.

Однако доказано, что ПК вреден для человеческого организма, особенно для репродуктивной системы. В результате он не используется в таких отраслях, как продукты питания и напитки.

Полиоксиметилен (ПОМ)

ПОМ наиболее известен своей пригодностью для изделий, требующих высокой точности. Он имеет большую размерную стабильность из-за своей жесткости и жесткости. Кроме того, он имеет низкий коэффициент трения и хорошую смазывающую способность, что делает его идеальным для приложений с интенсивным контактом. Кроме того, его свойства остаются стабильными даже при очень низких температурах.

Предпочтительно при литье пластмасс под давлением из твердых автомобильных компонентов, таких как ручки и переключатели. Кроме того, его применение включает кухонные ножи, шестерни, мебель и шарикоподшипники.

Полипропилен (ПП)

ПП встречается повсюду вокруг нас, особенно в наших кухонных шкафах в виде пищевых контейнеров. Это один из наиболее распространенных пластиковых материалов для литья под давлением, одобренных для использования FDA. Он твердый, термостойкий, химически стойкий и многократно перерабатываемый. Эти качества делают его удобным в использовании.

Это один из наиболее распространенных пластиковых материалов для литья под давлением, одобренных для использования FDA. Он твердый, термостойкий, химически стойкий и многократно перерабатываемый. Эти качества делают его удобным в использовании.

Однако имеет высокий коэффициент теплового расширения. Это препятствует высокотемпературным применениям. Кроме того, это также затрудняет управление во время литья под давлением. После литья под давлением он также разлагается под действием ультрафиолетового (УФ) света и приобретает воспламеняемость.

Некоторые из его приложений включают контейнеры для пищевых продуктов, коврики, игрушки и бытовую технику.

Полистирол (ПС)

ПС — один из немногих хрупких материалов для литья под давлением. Он исключительно легкий, устойчив к влаге и химическим реакциям и очень подходит для литья под давлением благодаря равномерной термической усадке внутри формы.

Он используется для изготовления таких предметов, как игрушки, приборы, контейнеры и т. д. Он также занимает особое положение в производстве медицинского оборудования, поскольку не сильно разлагается под действием гамма-излучения, основного метода стерилизации медицинского оборудования. Таким образом, такое оборудование, как чашки Петри, наборы для культивирования и т. д., изготавливается методом литья под давлением из полистирола.

д. Он также занимает особое положение в производстве медицинского оборудования, поскольку не сильно разлагается под действием гамма-излучения, основного метода стерилизации медицинского оборудования. Таким образом, такое оборудование, как чашки Петри, наборы для культивирования и т. д., изготавливается методом литья под давлением из полистирола.

Полиэтилен (PE)

PE бывает трех основных категорий, различающихся по плотности: полиэтилен высокой плотности (HDPE), полиэтилен низкой плотности (LDPE) и полиэтилентерефталат (PET). Как правило, марки полиэтилена пластичны, обладают хорошей ударной вязкостью и сопротивлением ползучести (могут выдерживать механические нагрузки в течение длительного периода времени без значительной деформации). Кроме того, они устойчивы к химическим реакциям.

HDPE прочнее и жестче. Таким образом, это полезно для таких предметов, как формовочные кувшины, ванны и трубы. С другой стороны, LDPE более гибкий. Из него получаются отличные упаковочные материалы, а продукты (сумки для покупок, фольга, пленки) стоят в упаковочной промышленности на миллиарды долларов.

Термопластичный эластомер (ТЭП)

ТЭП является уникальным среди материалов для литья под давлением в том смысле, что он представляет собой смесь пластика и каучука. Он сочетает в себе преимущества обоих материалов. Он гибкий и может растягиваться до больших длин, прочен и пригоден для вторичной переработки. Кроме того, его основным преимуществом является его дешевизна среди большинства альтернативных каучуков.

Однако он не подходит для использования при высоких температурах, так как теряет некоторые свойства материала. Кроме того, его не следует слишком долго растягивать, так как он может расползаться.

Его применение очень широкое. Он подходит для изготовления уплотнений, гибких трубок, компонентов обуви, антивибрационных опор, бамперов и т. д.

Термопластичный полиуретан (ТПУ)

ТПУ — еще одна резино-пластиковая смесь с очень желательными свойствами благодаря своему полиуретановому составу. Он очень твердый и обладает большой прочностью на сжатие, стойкостью к истиранию и химической стойкостью. Кроме того, эти свойства не сильно меняются при экстремальных температурах.

Кроме того, эти свойства не сильно меняются при экстремальных температурах.

Однако это один из самых сложных материалов для литья под давлением. Его твердость и кристалличность часто могут создавать проблемы при формовании; вам нужен эксперт для работы с этим материалом для литья под давлением.

Его применение включает в себя защитные оболочки и кожухи, электроинструменты, самоустанавливающиеся колеса, надувные плоты, обувь и т. д.

Это завершает наш список 10 лучших пластиков для литья под давлением. RapidDirect предлагает широкий выбор пластиковых материалов для литья под давлением. С нашей обширный каталог материалов , вы можете быть уверены в выборе материала для литья под давлением.

Литье под давлением — настолько широкая область, что выбор материалов для нее иногда может быть немного ошеломляющим даже для профессиональных разработчиков продукции.

Поэтому мы представляем краткое и исчерпывающее руководство по выбору материалов для литья под давлением. Это не безошибочный метод, чтобы точно определить, какой материал для литья под давлением вам нужен, но он может помочь вам составить список доступных вариантов материалов.

Это не безошибочный метод, чтобы точно определить, какой материал для литья под давлением вам нужен, но он может помочь вам составить список доступных вариантов материалов.

- Твердость материала: Твердость является важной характеристикой, которая в большинстве случаев не может быть нарушена. Нейлоновые марки хорошо себя зарекомендовали в приложениях, связанных с твердостью. Для очень высоких характеристик термопластичный полиуретан (ТПУ) является сильным кандидатом. Однако имейте в виду, что сам материал и его литье под давлением стоят дорого.

- Гибкость: Группа материалов для литья под давлением является гибкой. Из них термопластичный эластомер и полипропилен вполне подходят для применений с высокими требованиями к гибкости. TPE обычно лучше с точки зрения сопротивления усталости и высоких температур, но PP пригоден для вторичной переработки и безопаснее в использовании.

- Стоимость: С точки зрения материальных затрат, полипропилен и полистирол, пожалуй, лучшие варианты.

Оба дешевы и легкодоступны.

Оба дешевы и легкодоступны. - Термостойкость: Нейлон и АБС превосходно сохраняют свою форму и свойства материала при высоких температурах. ПОМ очень стабилен при отрицательных температурах.

- Приложения: Все сводится к предполагаемому применению в конце. Выбранный вами материал должен быть хорошим кандидатом для приложений конечного пользователя.

Теперь дизайнеры могут выбирать материалы для литья под давлением с помощью этих рекомендаций. Например, если вы производите:

- Пластмассовые автомобильные детали: Требования к твердости, вероятно, достаточно приличные, поскольку они будут использоваться регулярно. Материал также должен быть термостойким, потому что двигатели выделяют тепло, а автомобили стоят в жаре. Хорошим местом для начала будет ABS, так как он обладает этими свойствами и стоит дешево.

- Подошвы для обуви: Они должны быть мягкими и гибкими, но не настолько, чтобы рваться на части.

Он должен быть легким. Водонепроницаемость и стойкость к истиранию являются другими важными качествами, которые следует учитывать. Из всех вышеперечисленных материалов для литья под давлением ТПУ лучше всего подходит для этого случая. При условии, конечно, что на рынке есть обувь высокого класса.

Он должен быть легким. Водонепроницаемость и стойкость к истиранию являются другими важными качествами, которые следует учитывать. Из всех вышеперечисленных материалов для литья под давлением ТПУ лучше всего подходит для этого случая. При условии, конечно, что на рынке есть обувь высокого класса. - Электроинструменты: Электроинструменты подвержены высоким нагрузкам, вибрациям и частому использованию. Иногда они также нагреваются от чрезмерного использования. Это сложный вопрос, так как нужно учитывать еще много вещей, главным из которых является точное приложение. Тем не менее, нейлон, ПЭТ, АБС и даже ТПУ являются хорошим выбором материалов для электроинструментов.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Пришло время завершить это обсуждение, надеясь, что оно было плодотворным. В этой статье мы рассмотрели многочисленные материалы для литья под давлением , выделив их плюсы и минусы для литья под давлением. Кроме того, мы также предоставили рекомендации по выбору материалов для литья под давлением.

Кроме того, мы также предоставили рекомендации по выбору материалов для литья под давлением.

RapidDirect — ведущая в отрасли компания, предоставляющая высококачественные услуги по литью под давлением . Мы предлагаем широкий ассортимент пластиковых материалов, современное производственное оборудование, опытную команду профессионалов и обширный портфель материалов для наших клиентов.

В RapidDirect мы уделяем первостепенное внимание качеству, оптимизации затрат и обслуживанию клиентов. Вот почему мы гарантируем мгновенные котировки, отчеты анализа DFM и впечатляющий допуск на литье +/- 0,005 мм, и все это с возможностью круглосуточной инженерной поддержки.

Мы приглашаем вас связаться с нами для ваших проектов по быстрому прототипированию!

10 лучших материалов для литья пластмасс под давлением

Нас часто спрашивают, какую смолу для литья пластмасс лучше всего использовать для определенных проектов. И, честно говоря, на это нет единого ответа. Лучшая смола та, которая подходит вам и вашим уникальным обстоятельствам. Хорошей новостью является то, что существует много тысяч смол для литья пластмасс под давлением с похожими, но не идентичными свойствами, так что у вас есть множество возможных решений.

Лучшая смола та, которая подходит вам и вашим уникальным обстоятельствам. Хорошей новостью является то, что существует много тысяч смол для литья пластмасс под давлением с похожими, но не идентичными свойствами, так что у вас есть множество возможных решений.

При выборе пластика в первую очередь необходимо учитывать функцию детали и физическую среду, которой она будет подвергаться. Очевидно, что вам необходимо учитывать, какой тип материала для литья под давлением будет противостоять различным экологическим проблемам, таким как колебания температуры, влажность, химическое воздействие, ультрафиолетовое излучение и многие другие. Затем в игру вступают прочность, долговечность, гибкость, цвет и стоимость материала. Поэтому мы хотели бы помочь вам уточнить ваш поиск, объяснив свойства десяти наиболее распространенных смол для литья пластмасс под давлением, которые мы используем для большинства деталей, которые мы производим здесь, в Star Rapid.

Нейлон (PA)

Нейлон часто используется для изготовления прочных механических деталей, таких как втулки, шестерни и подшипники. Он очень распространен в автомобильной промышленности, потому что он не только прочен, но и помогает уменьшить вес и снизить производственные затраты по сравнению с металлическим аналогом. Вы должны знать, что, хотя это прочный пластик, он имеет тенденцию впитывать воду. Это не идеальный выбор для морских применений. Нейлон также известен под своим химическим обозначением PA (полиамид).

Он очень распространен в автомобильной промышленности, потому что он не только прочен, но и помогает уменьшить вес и снизить производственные затраты по сравнению с металлическим аналогом. Вы должны знать, что, хотя это прочный пластик, он имеет тенденцию впитывать воду. Это не идеальный выбор для морских применений. Нейлон также известен под своим химическим обозначением PA (полиамид).

Акрил

Мы используем акрил для производства прозрачных деталей, таких как окна, экраны и различное осветительное оборудование. Его часто используют в качестве альтернативы стеклу из-за его высокой прочности на растяжение и устойчивости к атмосферным воздействиям и царапинам. Он очень хорошо впитывает красители и красители, поэтому вы можете создавать множество эстетических эффектов. Помимо своих оптических и прозрачных свойств, акрил не имеет запаха и вкуса и не содержит бисфенола А (BPA). BPA является вредным органическим соединением, поэтому смолы для литья пластмасс под давлением, такие как акрил, считаются безопасными для хранения пищевых продуктов.

Поликарбонат (ПК)

Поликарбонат — еще одна прозрачная смола для литья под давлением, обладающая превосходными оптическими свойствами и чрезвычайно прочная. При формовании с использованием этого аморфного термопластичного материала можно поддерживать точный контроль размеров, поскольку он имеет предсказуемую и равномерную усадку формы. Мы используем поликарбонат, когда нам нужно что-то существенно более прочное, чем акрил. Однако имейте в виду, что если вы изготавливаете оптически прозрачные пластмассовые детали, пресс-форма должна быть тщательно отполирована, что, в свою очередь, подразумевает использование нержавеющей стали более высокого качества, которая стоит дороже. Теперь вы можете видеть, что ваш выбор пластиковой смолы также может очень сильно повлиять на соответствующий материал пресс-формы.

Полиоксиметилен (ПОМ)

Полиоксиметилен (ПОМ) представляет собой тип ацетальной смолы, используемой для изготовления механических и автомобильных деталей, которые обычно изготавливаются из металла. Этот конструкционный термопластичный материал очень прочный, жесткий и жесткий. Он часто используется для производства шестерен, крепежных деталей, рукояток ножей и шарикоподшипников. Хотя ПОМ обладает высокой устойчивостью к растворителям, таким как спирты, бензин, моющие средства и моторные масла, он не должен подвергаться воздействию соляной и азотной кислот.

Этот конструкционный термопластичный материал очень прочный, жесткий и жесткий. Он часто используется для производства шестерен, крепежных деталей, рукояток ножей и шарикоподшипников. Хотя ПОМ обладает высокой устойчивостью к растворителям, таким как спирты, бензин, моющие средства и моторные масла, он не должен подвергаться воздействию соляной и азотной кислот.

Полистирол (PS)

Когда речь идет о смолах для литья под давлением, обычно используются два типа полистирола Purpose (IPS) и ударопрочный полистирол. . GPPS прозрачен, а HIPS непрозрачен. Жесткие ящики для инструментов и корпуса электроинструментов также изготавливаются из ударопрочного полистирола. Как и во многих других вещах, есть компромисс, о котором нужно знать. С одной стороны, PS прочный и долговечный. Это может занять много злоупотреблений в этой области. Но это также означает, что это не очень экологично.

Акрилонитрил-бутадиен-стирол (АБС)

АБС-смола представляет собой непрозрачный термопластичный полимер и технический пластик. Использование АБС имеет много преимуществ. Он прочный, имеет хорошую размерную стабильность, устойчив к ударам и царапинам, его трудно сломать. Кроме того, низкая температура плавления облегчает формование. Он обычно используется для производства электронных деталей, таких как адаптеры для телефонов, клавиши клавиатуры и пластиковые защитные кожухи для настенных розеток. Почему это? Потому что ABS является хорошим изолятором и не будет проводить электричество или выделять пары, если он подвергается воздействию огня. Это важные соображения для разработчиков продуктов, работающих с электрическими устройствами.

Полипропилен (ПП)

Этот термопластический материал для литья под давлением широко используется в пищевой промышленности, поскольку он не позволяет химическим веществам смешиваться с пищевыми продуктами. Полипропилен (ПП) можно мыть в горячей воде без ухудшения свойств, он обладает высокой химической и влагостойкостью. Полипропилен обладает невероятной ударной вязкостью, эластичностью и ударной вязкостью. Дизайнеры также должны учитывать, что полипропилен легко перерабатывается, а благодаря его гибкости его можно использовать для изготовления живых петель, которые можно много раз сгибать, не разрывая.

Полипропилен (ПП) можно мыть в горячей воде без ухудшения свойств, он обладает высокой химической и влагостойкостью. Полипропилен обладает невероятной ударной вязкостью, эластичностью и ударной вязкостью. Дизайнеры также должны учитывать, что полипропилен легко перерабатывается, а благодаря его гибкости его можно использовать для изготовления живых петель, которые можно много раз сгибать, не разрывая.

Полиэтилен (ПЭ)

Полиэтилен (ПЭ) представляет собой легкий термопластичный формовочный материал, обладающий высокой химической стойкостью, эластичностью и электроизоляционными свойствами. Он не особенно крепкий или твердый, но недорогой. Вы найдете его повсюду в потребительских пластиковых деталях, молочных бутылках, бутылках для лекарств и моющих средств, пластиковых пакетах и мусорных баках. ПЭ также является наиболее распространенной смолой для литья под давлением для изготовления игрушек, потому что она нетоксична и может выдерживать удары без каких-либо жалоб.

Термопластичный полиуретан (ТПУ)

Термопластичный полиуретан (ТПУ) мягкий и эластичный, обладает высокой прочностью на растяжение и разрыв. Вот почему его часто используют для изготовления деталей, требующих резиноподобной эластичности. Вы должны знать, что ТПУ дороже, чем другие смолы, но для многих применений, таких как защитные оболочки проводов и кабелей, действительно нет замены. Еще одно преимущество заключается в том, что ТПУ улучшает захват продуктов, которые необходимо надежно удерживать в руке.

Термопластичная резина (TPR)

Термопластичная резина (TPR) на самом деле представляет собой смесь пластика и каучука, и ее легко использовать в процессе литья под давлением. Обладает выдающейся химической и атмосферостойкостью, а также высокой ударной вязкостью. Из-за этого TPR используется во многих типах дозаторов жидкости, гибких шлангов, катетеров и других местах, содержащих различные жидкости, включая кислоту.

Оба дешевы и легкодоступны.

Оба дешевы и легкодоступны. Он должен быть легким. Водонепроницаемость и стойкость к истиранию являются другими важными качествами, которые следует учитывать. Из всех вышеперечисленных материалов для литья под давлением ТПУ лучше всего подходит для этого случая. При условии, конечно, что на рынке есть обувь высокого класса.

Он должен быть легким. Водонепроницаемость и стойкость к истиранию являются другими важными качествами, которые следует учитывать. Из всех вышеперечисленных материалов для литья под давлением ТПУ лучше всего подходит для этого случая. При условии, конечно, что на рынке есть обувь высокого класса.