Плоскостность определение: плоскостность | это… Что такое плоскостность?

Содержание

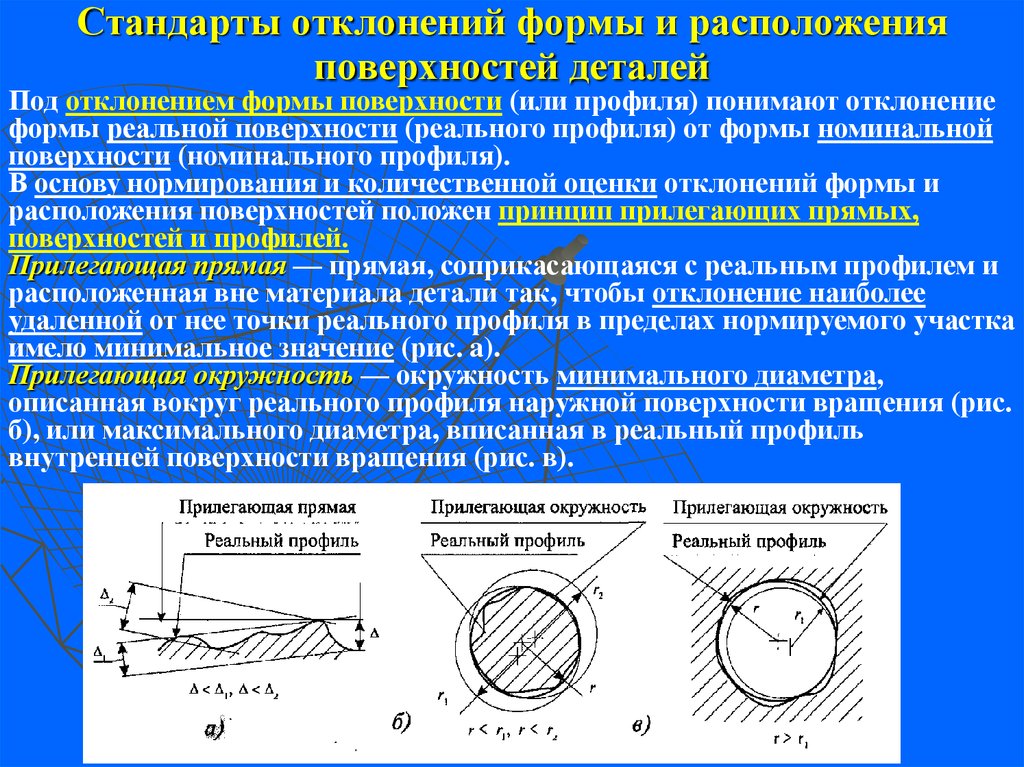

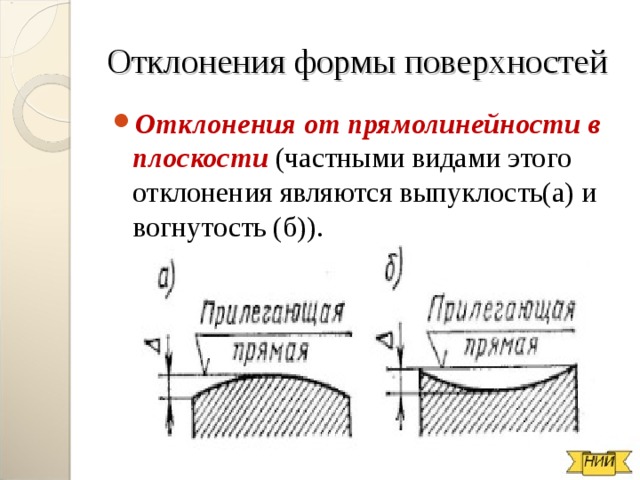

Поговорим о плоскостности листа — ПРОМСТРОЙМЕТАЛЛ

Поговорим о плоскостности листа

Что значит это слово — плоскостность? Как ее измерить? На что влияет? В день знаний 1-го сентября мы решили ответить на все эти вопросы и освежить в памяти понятие «плоскостность».

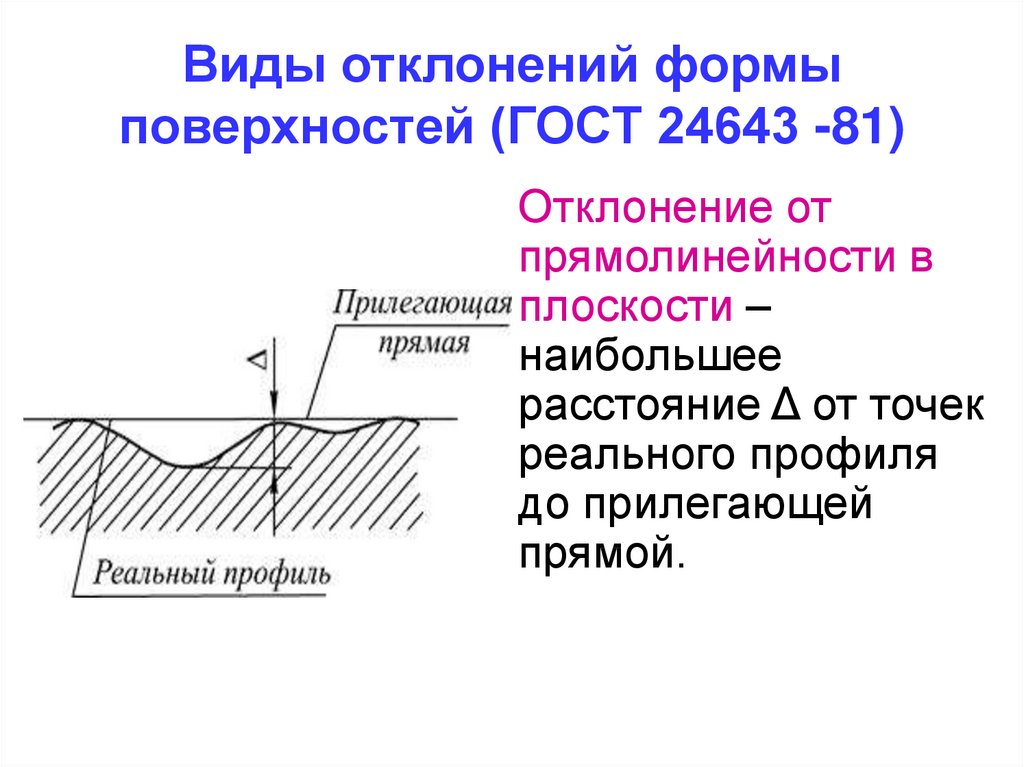

Что такое плоскостность?

Основные характеристики, которые определяют какой прокат подойдет именно под ваш производственный процесс, это его механические свойства, геометрия и форма, а так же качество поверхности.

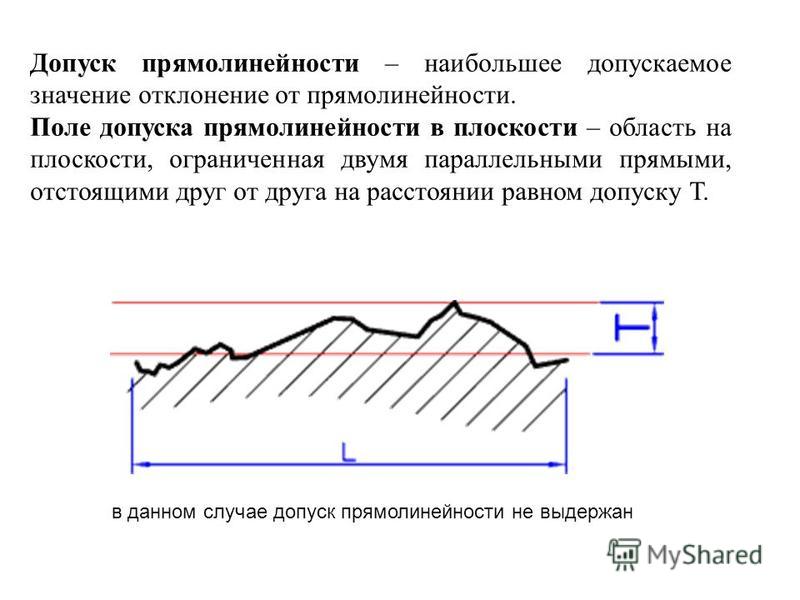

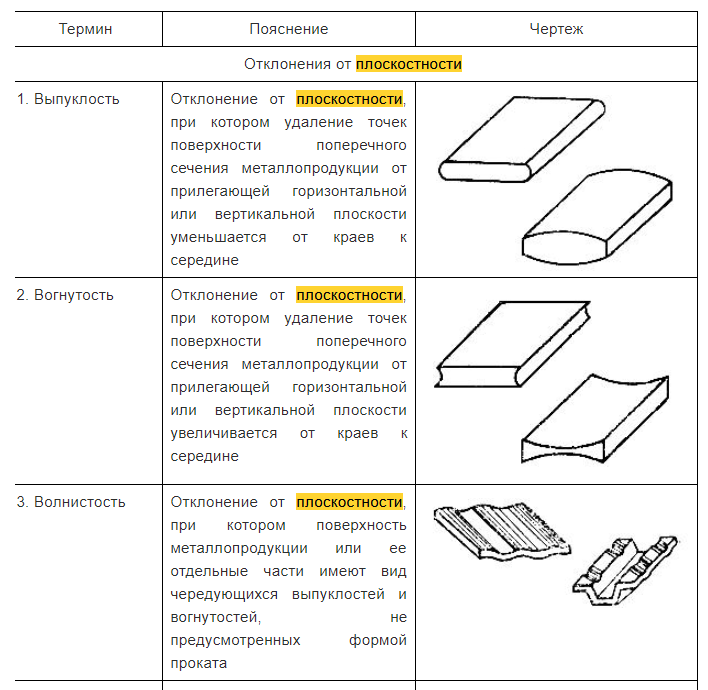

Мы бы хотели чуть более подробно остановиться на форме. Один из важнейших параметров формы прокатного листа, это его плоскостность, а проще говоря, ровность. В реальной жизни мы редко сталкиваемся с идеально ровными поверхностями, но если представить себе, что такая поверхность есть, то идеально ровный лист будет соприкасаться с ней каждой точкой.

В ГОСТ 19904 закреплены 4 типа плоскостности: особо высокая, высокая, улучшенная, нормальная. А ГОСТ 26877 устанавливает нормы «волнистости» на 1 м листового проката.

А ГОСТ 26877 устанавливает нормы «волнистости» на 1 м листового проката.

На практике же требований ГОСТ уже становится недостаточно. Современное оборудование, в частности, лазерные и координатно-пробивные станки, очень чувствительны к любым неровностям материала, поэтому при производстве на них используются только прокатные листы повышенной плоскостности.

Из-за чего появляются неровности?

Причины, по которым прокатный лист приобретает на своей поверхности волны и складки, могут возникнуть на любом этапе производства. Чаще всего дефекты появляются из-за действия термических напряжений при нагреве/остывании листов и из-за неравномерного распределения вытяжек по ширине очага деформации во время прокатки. Но так же травмировать лист может внешнее воздействие при резке или неправильная транспортировка. И если вторую группу причин можно, условно, отнести к человеческому фактору и на нее довольно легко повлиять, то основные причины нарушения плоскостности относятся непосредственно к производственному процессу.

Корень причин, из-за которых возникает деформация, лежит в самом процессе изготовления прокатного листа. После отливки метал, застывает неравномерно, что приводит к появлению внутреннего напряжения в заготовке. Поэтому, во время раскатки, какие то части листа проще поддаются воздействию, а какие то тяжелее. Чтобы это явление было проще понять, вспомните, как ведет себя тесто при раскатывании или даже можете провести небольшой эксперимент. Если взять прямоугольный кусочек теста и попробовать его сделать тоньше, не потеряв при этом форму, то даже если вы обеспечите максимально равномерное давление при раскатывании, то тесто будет распределяться неравномерно. Конечно, сталь это далеко не тесто и технологии обработки совершенно другие, но принципы того, как ведет себя материал, примерно такой же.

Как измерить плоскостность?

Для контроля плоскостности листа во время производства можно использовать контактные и бесконтактные методы. Контактные методы подходят только для холодной прокатки и могут травмировать поверхность листа в процессе замера, но дают более точный результат. Бесконтактный способ измерения менее точен, но может быть применен как для холодного, так и для горячего проката.

Бесконтактный способ измерения менее точен, но может быть применен как для холодного, так и для горячего проката.

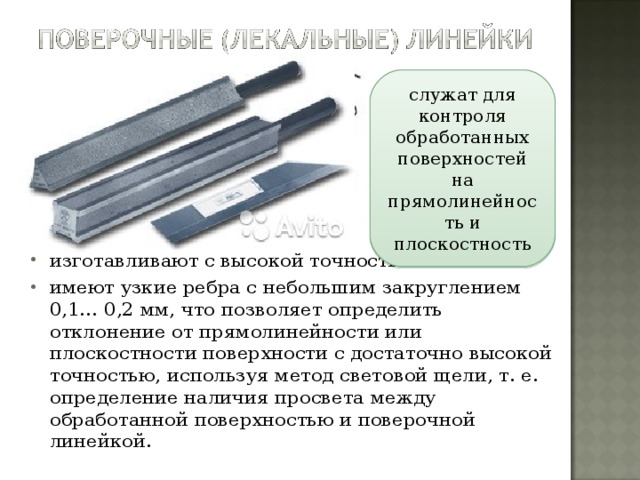

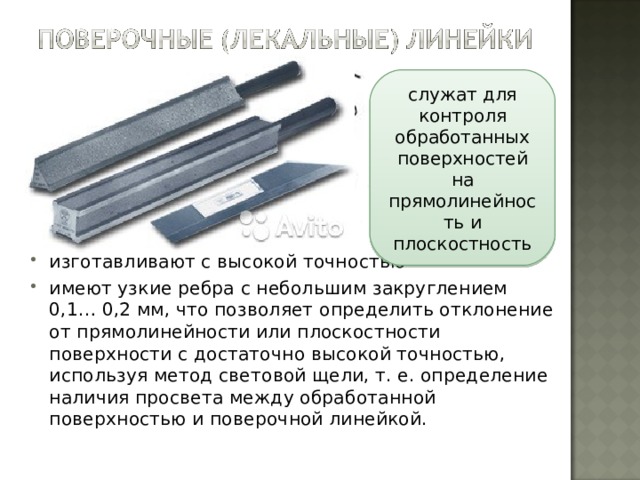

Принцип контактного измерения предельно прост: нужно сравнить поверхность листа с идеально ровной поверхностью. Такой поверхностью может быть уровень жидкости, луч света, поверочные плиты и линейки и т.д.

Самый простой и распространенный способ это измерение при помощи лекальной линейки и светового луча. Источник света нужно расположить перпендикулярно листу, затем поставить на лист лекальную линейку и оценить наличие просветов по линии соприкосновения листа с линейкой. Чем их меньше, тем более ровный перед вами лист.

Бесконтактное измерение же чаще всего заключается в обнаружении механического напряжения, о котором мы уже упоминали, при помощи магнитов, индукционных катушек или радиолокационных датчиков.

Если дефект плоскостности обнаруживается в процессе проката, то необходимо принять меры по стабилизации процесса прокатки. Говоря проще, где то чуть сильнее надавить, а где то наоборот.

Равнение на Промстройметалл

В нашей компании очень строго следят за качеством продукции на протяжении всего производственного процесса. Ключевой этап контроля качества происходит перед рубкой. Каждый рулон прокатывается через гидравлическую листоправильную машину. Если на листе остается дефект, то такой лист отбраковывается и не попадает в рубку.

И, напоследок, мы пользуемся защитной пластиковой упаковкой, чтобы избежать травмирования листа при транспортировке.

Помимо эстетической составляющей, качественный ровный лист позволит вам увеличить производительность на станке, избежать поломки узлов оборудования, брака при изготовлении деталей, а значит, сэкономит время и деньги.

ПРЕДЫДУЩИЙ ПОСТ

СЛЕДУЮЩИЙ ПОСТ

Измерения плоскостности и прямолинейности | Технологии Обработки Металлов

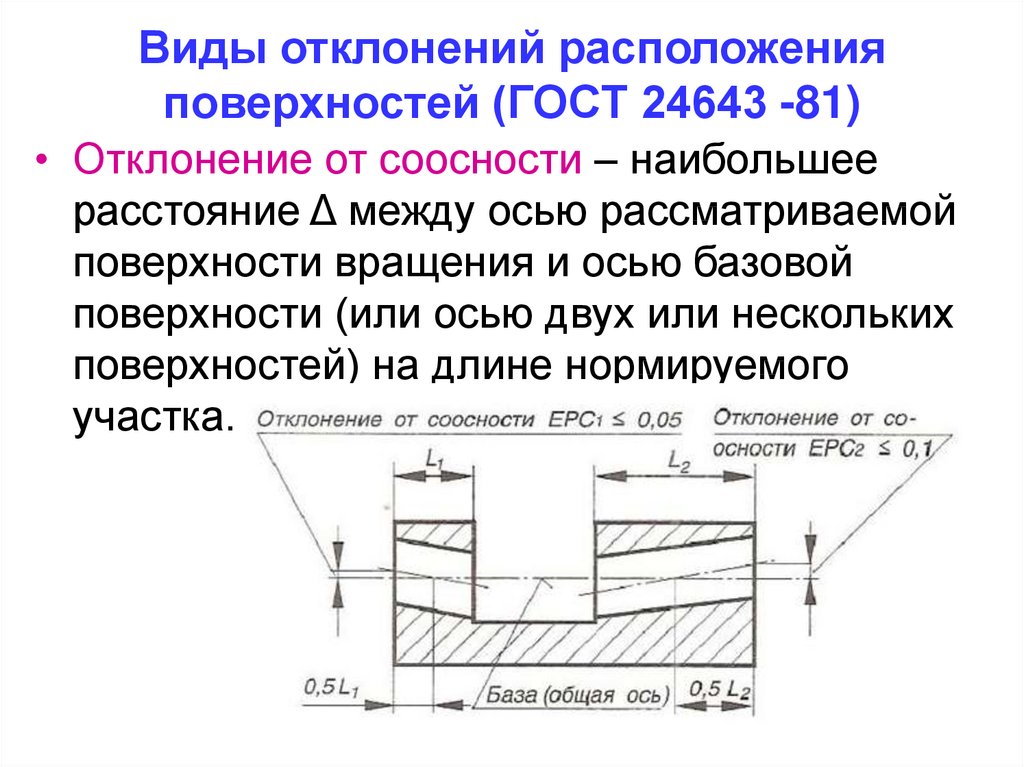

Для проверки плоскостности и прямолинейности применяются плиты и линейки. Поверочные плиты служат для поверки плоскостности шаброванных поверхностей по методу пятен на краску. Они применяются также в качестве вспомогательных приспособлений при различного рода контрольных работах. Стандартные плиты (ТУ по ОСТ 20149-39) изготовляются размерами от 100X200 до 1000X1500 мм, а по нормали МСС—до 3200X5000 мм. По точности изготовления Поверочные плиты разделяются на три класса: 0-й, 1-й и 2-й (выпускаются также плиты 3-го класса точности — разметочные, используемые только для разметочных работ).

Поверочные плиты служат для поверки плоскостности шаброванных поверхностей по методу пятен на краску. Они применяются также в качестве вспомогательных приспособлений при различного рода контрольных работах. Стандартные плиты (ТУ по ОСТ 20149-39) изготовляются размерами от 100X200 до 1000X1500 мм, а по нормали МСС—до 3200X5000 мм. По точности изготовления Поверочные плиты разделяются на три класса: 0-й, 1-й и 2-й (выпускаются также плиты 3-го класса точности — разметочные, используемые только для разметочных работ).

Измерительные поверхности поверочных плит, предназначенных для работы по методу пятен на краску, должны быть отшабрены. Степень плоскостности измерительных поверхностей плит размером до 1000X1500 мм определяется количеством пятен краски на площади квадрата со стороной 25 мм. Для плит 0-го и 1-го классов точности количество пятен должно быть не менее 25, для плит 2-го класса — не менее 20, для плит 3-го класса — не менее 12 (плиты 3-го класса точности могут изготовляться строгаными).

Наряду с количеством пятен стандартом регламентированы следующие допустимые отклонения от плоскостности плит в линейной мере (для контрольных плит строганых, шлифованных, притертых):

Типы и размеры поверочных линеек, а также условия их применения приведены в таблице 7.

Таблица 7. Типы, виды поверочных линеек и преимущественный метод проверки ими изделий (ТУ ОСТ 20126-39)

Допустимые отклонения измерительных поверхностей лекальных линеек от прямолинейности составляют от 0,5 до 7 мк. а допустимые отклонения измерительных поверхностей проверочных линеек с широкой рабочей поверхностью от плоскостности составляют от 7 до 600 мк. в зависимости от класса точности и размера. Для линеек последнего типа с шаброванными поверхностями нормировано количество пятен краски в прямоугольнике, равновеликом квадрату со стороной 25 мм (таблица 8).

Таблица 8. Плоскостность поверочных линеек.

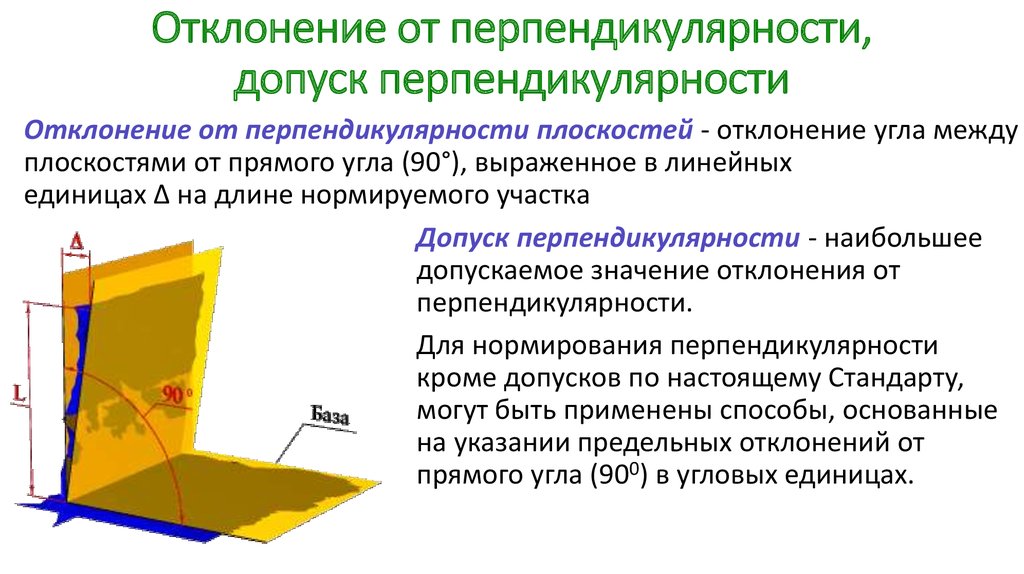

Проверочные линейки применяются для проверки плоских поверхностей изделий по методу линейных отклонений. Величины отклонений определяются с помощью щупов, плиток и т. п. Угловые линейки, применяемые для одновременной проверки плоскостности и угла между двумя пересекающимися поверхностями, изготовляются только шаброванными. Допустимые погрешности углов для линеек 1-го класса точности ±5′, для линеек 2-го класса точности ±10′.

Величины отклонений определяются с помощью щупов, плиток и т. п. Угловые линейки, применяемые для одновременной проверки плоскостности и угла между двумя пересекающимися поверхностями, изготовляются только шаброванными. Допустимые погрешности углов для линеек 1-го класса точности ±5′, для линеек 2-го класса точности ±10′.

Плоскостность малых доведенных поверхностей, например рабочих поверхностей плоскопараллельных концевых мер, проверяется техническим интерференционным методом. Если между плоской стеклянной пластиной и доведенной поверхностью другого тела создать тонкий воздушный клин (рисунок 38), то в поле зрения наблюдателя появятся, как следствие интерференции света, чередующиеся светлые и темные полосы, отчетливо видимые невооруженным глазом.

Рисунок 38

Ясно выраженные светлые и темные полосы наблюдаются в однородном (монохроматическом) свете; в белом свете наблюдаются цветные полосы. Расстоянию между соседними темными полосами соответствует увеличение высоты клина, равное половине длины световой волны.

Если бы поверхности 1 и 2 (рисунок 38) были идеально плоскими, интерференционные полосы были бы прямолинейны и параллельны ребру клина; при наличии на поверхностях 1 и 2 впадин и выступов интерференционные полосы будут искривлены. Для определения величины погрешности плоскостности измеряют на глаз

величину стрелы прогиба f полосы (рисунок 39), принимая за единицу измерения ширину b полосы, и полученный результат умножают на половину длины световой волны.

Рисунок 39

Если интерференционные полосы обращены выпуклостью к ребру клина, — проверяемая поверхность вогнута, если полосы обращены выпуклостью в обратную сторону — поверхность выпукла. Технический интерференционный метод применяют для определения погрешностей плоскостности, не превышающих 2 мк. Предельная погрешность метода обычно не превышает ±0,1 мк.

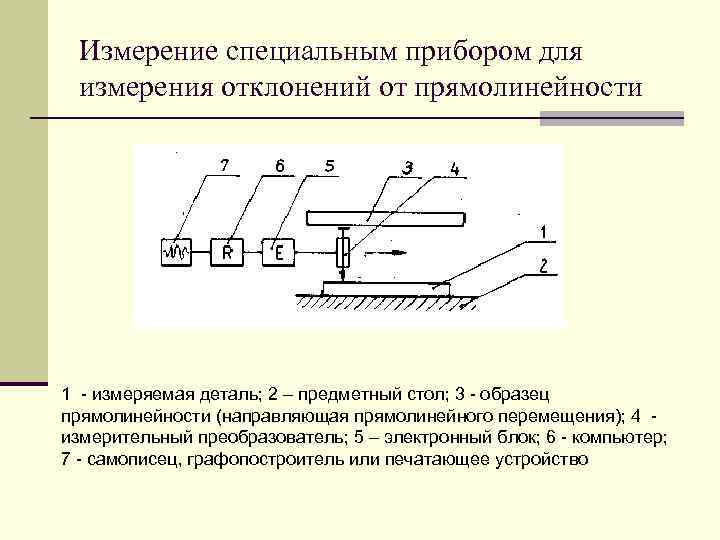

Прямолинейность поверхностей большой протяженности (например, станин станков) может быть проверена с помощью уровня, устанавливаемого последовательно в различных положениях по длине исследуемой поверхности.

По показаниям уровня легко построить кривую проверяемой поверхности. Для проверки прямолинейности направляющих больших станков используют также коллимационный метод. Прямолинейность вертикально расположенных поверхностей проверяют с помощью натянутой струны. Расстояние от струны до проверяемой поверхности в различных точках определяют с помощью микроскопа, снабженного окулярным микрометром.

Определение

в кембриджском словаре английского языка

Примеры плоскостности

плоскостность

Для него худшим кинематографическим преступлением была плоскостность , или отсутствие чувства.

От CNN

Моя мышь, все еще погрязшая в плоскостности традиции, начала ревновать к этому моменту.

С грани

Но на практике фото плоскостность выделялась, а искусственность стала частью очарования проекта.

От Хаффингтон Пост

После радикальной плоскостности мы, вероятно, увидим, как дизайнеры осторожно вновь вводят размерность там, где она действительно необходима.

От Гизмодо

Они думают, что плоскостность волокна и наноточки помогают шелку быть сверхлипким.

Из проводного

Они представляют крайность плоскостность точно так же, как туфли на шпильке представляют крайнюю высоту.

Из новостей ABC

С другой стороны, из всех проблем здесь отсутствие плоскостности — это та, которая, скорее всего, будет решена раньше всех остальных.

От CNET

Тем не менее, подрядчики должны удовлетворять все больше и больше требований, касающихся шумоподавления, водопроницаемости и плоскостности .

От ThinkProgress

С его первозданной ровностью и почти безграничным горизонтом, он является местом многочисленных рекордов наземной скорости транспортных средств и, мы уверены, первобытных криков ликования.

Из проводного

Он отказался от реализма, истории и перспективы в пользу кислотных цветов и ярких плоскостность .

От Хаффингтон Пост

Даже на равнине пустыни вы можете рассчитывать на поддержку нескольких воздушных юнитов.

Из Арс Техника

Это варьируется от случая к случаю с возможными симптомами, варьирующимися от бреда и галлюцинаций до эмоциональной плоскостности и проблем с памятью.

От Хаффингтон Пост

Ее ровность тона (ошибочно принятая увлеченными критиками за невозмутимость) предполагает паралич после эмоциональной смерти.

От Хаффингтон Пост

Искусство плоскостности .

Из Лос-Анджелес Таймс

Я играю с пространством и плоскостностью .

От голливудского репортера

Эти примеры взяты из корпусов и источников в Интернете. Любые мнения в примерах не отражают мнение редакторов Кембриджского словаря, издательства Кембриджского университета или его лицензиаров.

Переводы flatness

на китайский (традиционный)

平坦, 無感情, 平淡…

Подробнее

на китайском (упрощенном)

平坦, 无感情, 平淡…

Узнать больше

Нужен переводчик?

Получите быстрый бесплатный перевод!

Как произносится 9?0009 плоскостность ?

Обзор

плоский

выравнивание

категорически

сосед по квартире

плоскостность

в разобранном виде

квартиры фраза

квартира

сгладить

Проверьте свой словарный запас с помощью наших веселых викторин по картинкам

- {{randomImageQuizHook.

copyright1}}

copyright1}} - {{randomImageQuizHook.copyright2}}

Авторы изображений

Пройди тест сейчас

Слово дня

Прими решение

решить

Об этом

Блог

Мотыги и скряги (язык того, как мы тратим)

Подробнее

New Words

space brolly

Больше новых слов

добавлено в список

Наверх

Содержание

EnglishПримерыПеревод

Плоскостность (GD&T) Объяснение | Fractory

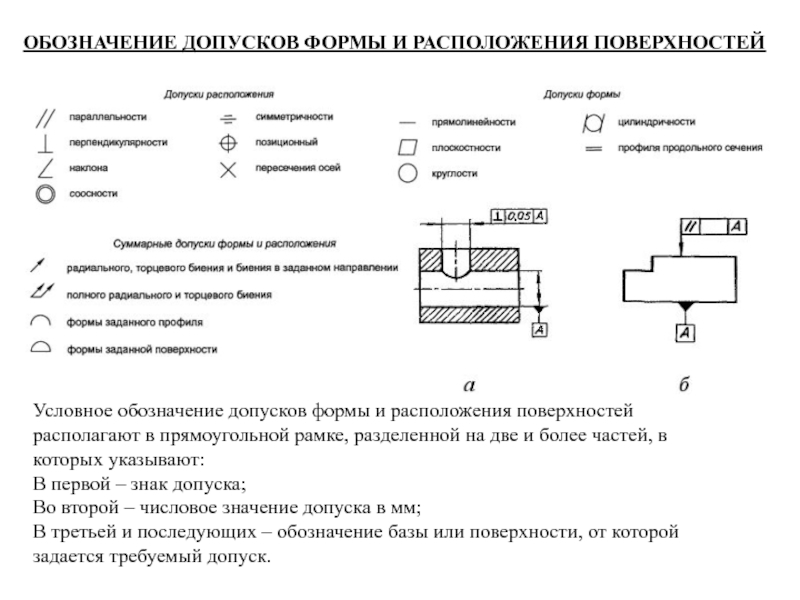

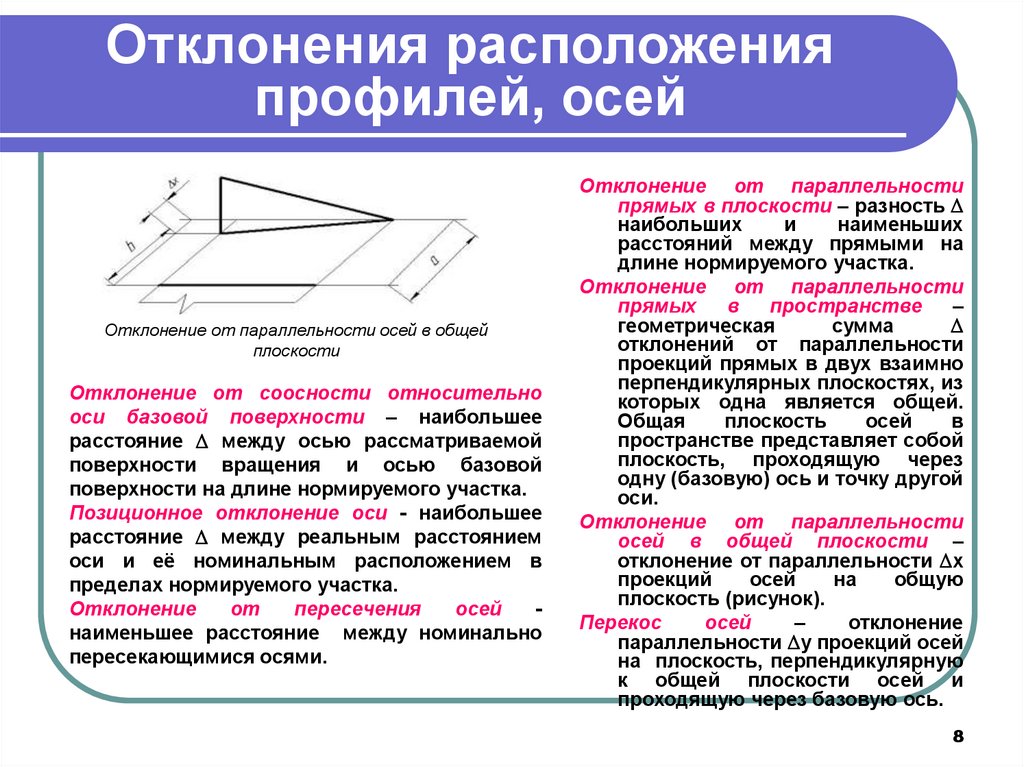

Четырнадцать типов геометрических допусков в GD&T разделены на 5 основных видов контроля. Это форма, расположение, ориентация, профиль и биение.

Это форма, расположение, ориентация, профиль и биение.

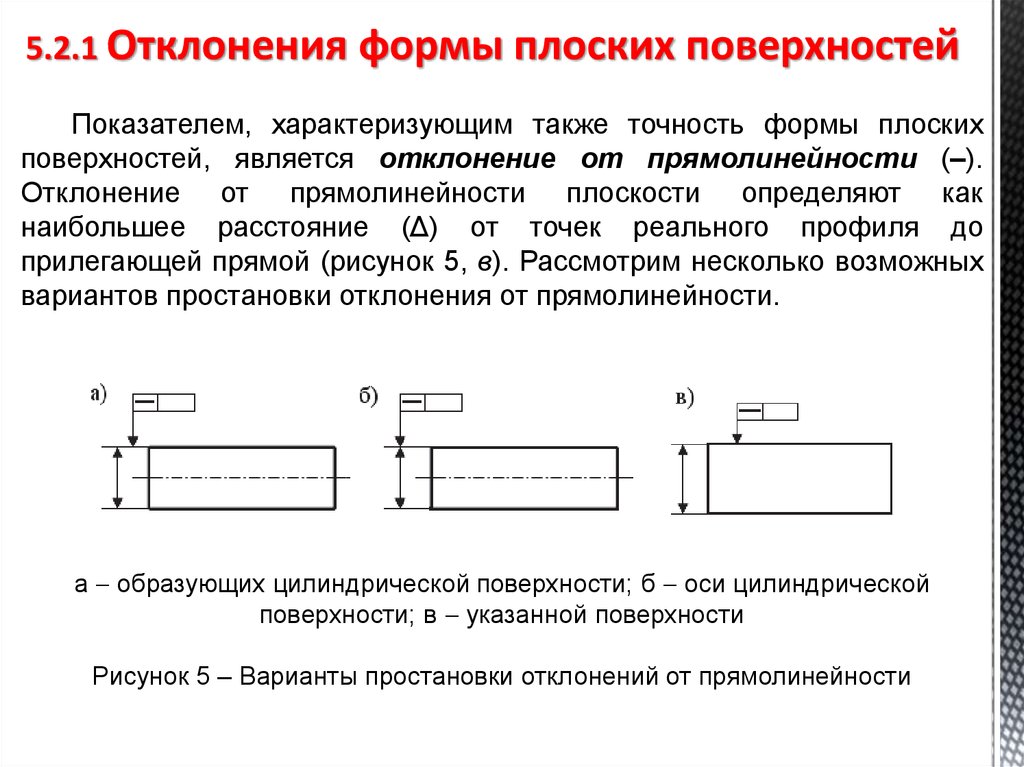

Элементы управления формой определяют форму отдельных элементов детали. Они состоят из следующих четырех типов геометрических допусков – прямолинейности, плоскостности, округлости и цилиндричности.

В этом посте мы узнаем о выноске плоскостности и о том, как использовать его в нужном месте для максимальной эффективности.

Что такое плоскостность?

Во многих случаях требуются детали с плоской поверхностью. Ни одна поверхность не бывает идеально плоской, но с помощью GD&T мы можем разработать детали с достаточно плоской поверхностью для нашего применения.

Выноска плоскостности управляет однородностью поверхности или срединной плоскости по мере необходимости. Он определяет две параллельные плоскости по обе стороны от плоской поверхности в качестве зоны допуска для поверхности. Все точки на указанной поверхности должны находиться между этими двумя плоскостями для утверждения детали.

Поскольку плоскостность улучшает поверхность, мы также можем использовать ее в стеке допусков, не влияя на другие требования.

Плоскостность в сравнении с другими характеристиками

Может показаться, что плоскостность очень похожа на другие геометрические и обычные допуски с точки зрения конечного результата. Итак, давайте проведем несколько сравнений 1:1, чтобы убедиться, что разница понятна всем, кто читает эту статью.

Плоскостность и прямолинейность

Плоскостность — это трехмерный эквивалент контроля прямолинейности поверхности. В то время как прямолинейность имеет параллельных линий , представляющих его зону допуска, зона допуска плоскостности образована двумя параллельными плоскостями .

Таким образом, в то время как прямолинейность только гарантирует, что одна линия на поверхности должна быть в пределах, плоскостность GD&T делает то же самое для набора линий – поверхности.

Плоскостность против параллелизма

Эти два понятия часто путают. Параллелизм не является отдельной выноской. Ему нужна другая функция, такая как ось или поверхность, к которой можно привязаться. Он не может функционировать без данных.

Параллелизм не является отдельной выноской. Ему нужна другая функция, такая как ось или поверхность, к которой можно привязаться. Он не может функционировать без данных.

С другой стороны, плоскость не нуждается в данных. Мы можем использовать плоскостность на поверхности, которая не параллельна какой-либо другой поверхности, поэтому нет никакой точки отсчета для сравнения результата, кроме самой замкнутой системы.

Плоскостность и чистота поверхности

Это, вероятно, вызывает наибольшую путаницу в этих сравнениях.

В то время как оба варианта поверхности управления, обработка поверхности делает это в гораздо более тонком масштабе. Измерение чистоты поверхности показано как среднее значение, тогда как для плоскостности разница между максимальной высотой и глубиной показана как наихудший случай.

Плоскостность и обычный допуск

На изображении выше допуск по толщине составляет +/- 0,1 мм. В целом, это дает точно такой же результат с точки зрения плоскостности — гарантирует его, как и приведенный ниже.

Но у этого есть и обозначение плоскостности, и +/- допуск на толщину детали. Как видите, плоскостность осталась в тех же пределах — всего 0,2 мм. Но теперь толщина детали может варьироваться до 0,4 мм в обе стороны или 0,8 мм в сумме.

Таким образом, плоскостность может быть достигнута без ограничения каких-либо других размеров , что упрощает получение и снижает общую стоимость.

Как показать плоскостность на чертеже?

Допуск плоскостности показан на чертеже с помощью рамки контроля элемента. Рамка контроля плоскостности довольно проста.

Первый блок содержит символ геометрической характеристики плоскостности. Он представлен параллелограммом.

Поскольку зона допуска плоскостности является общей широкой зоной, нет необходимости в символе во втором блоке для типа допуска, так как это зона по умолчанию. Таким образом, второй блок содержит только значение допуска и необходимые модификаторы материала.

Подобно другим элементам управления формы, выноска плоскостности не нуждается в опорной точке для ссылки. Стрелка-лидер указывает на контролируемую поверхность.

Стрелка-лидер указывает на контролируемую поверхность.

Иногда стрелка на выноске может указывать на размер. Это указывает на то, что производная срединная плоскость находится под контролем плоскостности.

Что такое плоскостность при максимальном состоянии материала?

Плоскостность с модификатором MMC может немного сбивать с толку, поскольку плоскостность — это элемент управления формой. Элементы управления формой не работают с модификаторами состояния материала. Так эта отсылка вообще действительна?

Действительность этой выноски зависит от типа объекта, к которому она применяется. Если мы вызовем его для одиночных плоских поверхностей, то это не будет допустимым обозначением.

Плоскостность с модификатором MMC является действительной выноской, только когда мы применяем ее к элементу размера. Когда выноска применяется для FOS, такой как ширина, вместо управления плоскостностью поверхности она управляет производной срединной плоскостью. Это уточнение содержится в ASME Y14. 5-2009., пункт 5.4.2.1.

5-2009., пункт 5.4.2.1.

Дизайнеры используют эту выноску, когда определенный локальный размер (например, ширина) требует большего контроля, чем общая форма.

В соответствии с правилом №. 1, допуск по размеру также контролирует форму. Поле допуска размера ограничивает контролируемый признак в пределах заявленных размеров. Однако это требование больше не действует, когда мы используем обозначение плоскостности с MMC, поскольку геометрический допуск добавляется к допуску размера (это условие имеет приоритет над правилом № 1).

Другими словами, выноска плоскостности теперь управляет формой, а допуск размера контролирует только локальную ширину.

Измерение допуска

Существуют различные способы проверки соответствия окончательных измерений допуску, установленному плоскостностью. Метод зависит от поверхности, поэтому мы собираемся обсудить каждый случай отдельно.

Отдельные плоские поверхности

Для измерения плоскостности требуется поверочная плита и высотомер, зонд или поверхность какого-либо типа. Мы не можем измерить его, просто поместив деталь на поверочную плиту или плиту и используя штангенциркуль, так как это означало бы, что мы измеряем параллельность относительно нижней поверхности.

Мы не можем измерить его, просто поместив деталь на поверочную плиту или плиту и используя штангенциркуль, так как это означало бы, что мы измеряем параллельность относительно нижней поверхности.

Использование штангенрейсмаса

Как точно осмотреть плоскую поверхность

Чтобы измерить плоскостность с помощью штангенрейсмаса, необходимо удерживать эталонный элемент параллельно. Усовершенствованные КИМ (координатно-измерительные машины) могут очень хорошо контролировать плоскостность. Они создают виртуальные плоскости, имитирующие проверяемую поверхность. Это дает точные измерения.

Усовершенствованные КИМ (координатно-измерительные машины) могут очень хорошо контролировать плоскостность. Они создают виртуальные плоскости, имитирующие проверяемую поверхность. Это дает точные измерения.

Затем по всей поверхности проводят штангенрейсмасом таким образом, чтобы он покрывал каждую область. Мы складываем максимальные положительные и отрицательные измерения высотомера для расчета общей дисперсии. Для утверждения детали это отклонение должно быть меньше значения допуска плоскостности.

Использование поверочной пластины

Машинисты иногда используют поверочную пластину для проверки плоскостности. Деталь держат лицевой стороной вниз на поверочной плите, и высотомер приводится в контакт с заданной поверхностью через отверстие в поверочной плите.

Затем штангенрейсмасы и детали перемещаются таким образом, чтобы охватывать всю длину и ширину поверхности, и вычисляется отклонение плоскостности фактической поверхности.

Характеристика размера (плоскостность при ММС)

Когда мы измеряем плоскостность в MMC, мы фактически измеряем плоскостность полученной срединной плоскости. Для проверки плоскостности применительно к элементу размера у нас есть два метода:

Для проверки плоскостности применительно к элементу размера у нас есть два метода:

Использование функционального калибра

В этом методе мы держим два штангенрейсмаса на противоположных концах элемента размера. Рассмотрим плоскую пластину, а FOS, контролируемый через обозначение плоскостности, — это ширина.

Высотомер держим на верхней и нижней поверхности на одной линии друг с другом. Высотомеры измеряют локальную толщину. Мы перемещаем их по всей поверхности, чтобы убедиться, что вся поверхность находится в пределах допуска по размеру.

Второй метод заключается в использовании датчика с полостью, которая может соответствовать пластине на границе виртуального состояния. Виртуальная граница условия — это общий доступный предел допуска при добавлении геометрического допуска и MMC. Для утверждения пластина должна соответствовать этому калибру.

Использование КИМ

youtube.com/embed/QVjhQn6q5Lw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/QVjhQn6q5Lw?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»The measurement of flatness, perpendicularity, parallelism»/>

Измерение плоскостности, перпендикулярности, параллельности

КИМ может выполнять различные виды измерений. Но измерение этой выноски требует некоторых дополнительных приготовлений.

Рассмотрим ту же пластину, что и раньше, с тем же FOS под контролем. Пластина должна быть расположена таким образом, чтобы зонд мог достигать обеих поверхностей. Затем отмечаем точки на поверхности и измеряем в этих точках локальную толщину. Если эти толщины находятся в пределах размера, мы начинаем вычислять середины этих противоположных точек и соединяем их вместе. Полученная срединная плоскость затем начинает обретать форму.

Если эти толщины находятся в пределах размера, мы начинаем вычислять середины этих противоположных точек и соединяем их вместе. Полученная срединная плоскость затем начинает обретать форму.

Допуск на плоскостность получаем путем вычитания максимальной локальной толщины пластины. Теперь, если отклонение плоскостности полученной срединной плоскости меньше допустимого допуска плоскостности, деталь находится в пределах спецификации.

Преимущества использования допусков плоскостности

Технические допуски бывают разных форм и форм (буквально), каждая со своими нюансами. Следовательно, они имеют разные области применения и преимущества. Плоскостность не исключение.

Flatness (Плоскостность) управляет волнистостью или вариациями поверхности, не накладывая более жестких ограничений на поверхность.

Мы используем плоскостность в деталях, где важно хорошее сопряжение двух поверхностей, но ориентация не так важна. Иногда дизайнеры используют обозначение плоскостности, чтобы придать всей поверхности одинаковый износ.

copyright1}}

copyright1}}