Прочность кирпича силикатного: Свойства силикатного кирпича Поревит. Информационные статьи компании СтройСнаб

Содержание

Свойства силикатного кирпича Поревит. Информационные статьи компании СтройСнаб

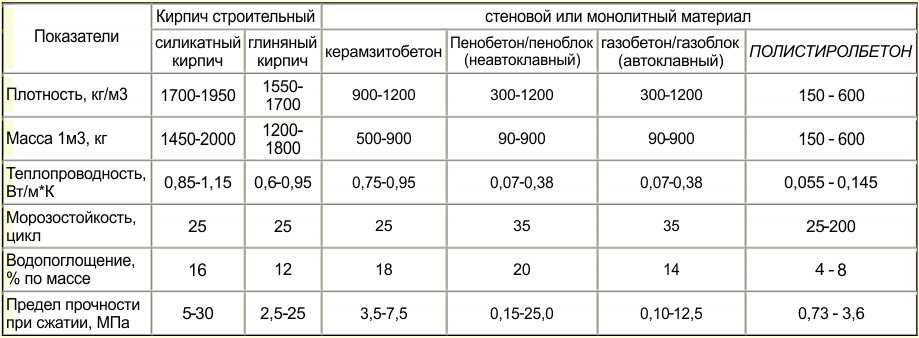

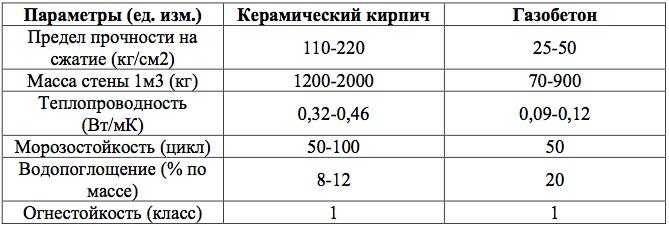

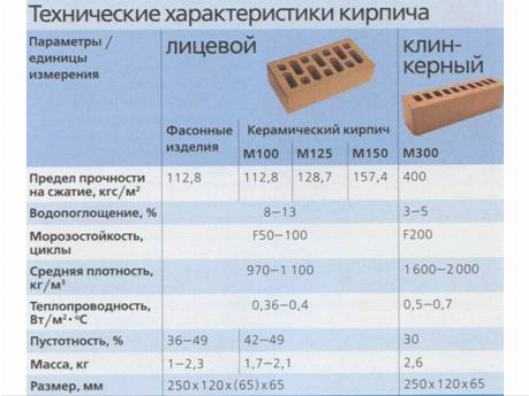

Рассмотрим основные свойства силикатного кирпича такие как прочность на сжатие, влагопроводность, морозостойкость, жаропрочность и теплопроводность.

Марка прочности кирпича

Силикатный кирпич производят с широким спектром марок прочности. В зависимости от предела прочности на сжатие облицовочный силикатный кирпич подразделяется на марки прочности от 75 до 200. Силикатный кирпич Поревит г. Ялуторовск – высокопрочный облицовочный кирпич, применяемый как в частном коттеджном строительстве, так и для облицовки многоэтажных жилых зданий. Марка прочности силикатного кирпича характеризуется пределом прочности при сжатии и изгибе. Прочность кирпича определяется в воздушно-сухом состоянии.

Водопоглощение

Наряду с керамическим кирпичом, силикатный кирпич обладает более высоким водопоглощением, но керамический кирпич зачастую уступает силикатному кирпичу по геометрической точности и эстетическим характеристикам. Водопоглощение силикатного кирпича зависит от его структуры, пористости. Пористость силикатного кирпича зависит от зернового состава смеси, влажности и давления уплотнения. ГОСТ 379-79 нормирует водопоглощение силикатного лицевого кирпича и устанавливает наименьший показатель 6% от удельной массы.

Водопоглощение силикатного кирпича зависит от его структуры, пористости. Пористость силикатного кирпича зависит от зернового состава смеси, влажности и давления уплотнения. ГОСТ 379-79 нормирует водопоглощение силикатного лицевого кирпича и устанавливает наименьший показатель 6% от удельной массы.

Морозостойкость

Морозостойкость – один из важнейших показателей, характеризующих долговечность силикатного и керамического лицевого и забутовочного кирпича. Руководствуясь ГОСТом 379-79, установлены нормы морозостойкости кирпича. Морозостойкость рядового кирпича должна быть не менее 15 циклов. Лицевой силикатный кирпич имеет морозостойкость не менее 25 циклов. По сравнению с водонасыщенными контрольными образцами снижение прочности после испытания на морозостойкость лицевого кирпича не должно превышать 20% от первоначального значения. Морозостойкость силикатного кирпича зависит от морозостойкости цементирующего вещества. Морозостойкость цементирующего вещества определяется его плотностью, структурой и составом. В настоящее время, в связи с повышением качества технологического процесса производства силикатного кирпича Поревит, в основную массу сырца вводится большее количество дисперсных фракций, повышающих его прочностные свойства, тем самым увеличивая морозостойкость.

В настоящее время, в связи с повышением качества технологического процесса производства силикатного кирпича Поревит, в основную массу сырца вводится большее количество дисперсных фракций, повышающих его прочностные свойства, тем самым увеличивая морозостойкость.

Облицовочный силикатный кирпич, изготовленный с применением правильной технологии и с соблюдением технологической цепочки, является долговечным и надежным как газоблок строительным стеновым материалом.

Жаропрочность

В результате исследований и испытаний, при нагревании силикатного облицовочного кирпича при различной температуре в течение шести часов, было установлено, что во время нагревания силикатного кирпича Поревит до 200°С его прочность растет. При дальнейшем повышении температуры прочность кирпича начинает постепенно снижаться и при достижении 800°С происходит резкое снижение прочности вследствии разложения гидросиликатов кальция, цементирующих кирпич.

Полагаясь на данные исследований и опыте эксплуатации силикатного кирпича в дымоходах и дымовых трубах, разрешается применять силикатный кирпич марки 150 для кладки дымовых каналов в стенах. Также разрешается использование силикатного кирпича Поревит для кладки дымовых труб выше уровня чердачного помещения.

Также разрешается использование силикатного кирпича Поревит для кладки дымовых труб выше уровня чердачного помещения.

Теплопроводность

Теплопроводность силикатного кирпича и других силикатных камней напрямую зависит от плотности. Испытания в климатической камере показали, что добиться высокой теплоэффективности стен можно только за счет использования многопустотных силикатных кирпичей плотностью не выше 1450 кг/м3 и аккуратности каменщика при устройстве кладочных швов.

Марка силикатного кирпича: предел прочности на сжатие и изгиб

Белый силикатный кирпич — автоклавное изделие, категория бетона из силиката и мелкодисперсного заполнителя. Производится продукт путем автоклавной термообработки при нагнетании горячего пара. Регламентируются качества, технология изготовления, свойства кирпича силикатного по ГОСТ 379-2015, принятому в октябре 2015 года. Блоки подразделяются на категории по размеру:

- одинарный — 250х120х65 мм;

- полуторный — 250х120х88 мм;

- двойной — 250х120х138 мм.

Объемы материалов устанавливает ГОСТ 530-2012. Силикатные камни классифицируются по следующим характеристикам:

- по назначению — конструкционные, которые требуют дальнейшего облицовывания или оштукатуривания, лицевые с расшивными швами;

- по геометрическим параметрам — полнотелые, пустотелые;

- по прочности — на серии М75-М300;

- по морозоустойчивости — на категории F15-F50;

- по теплопроводности;

- по пожаробезопасности;

- по водостойкости.

Данные характеристики регламентируются ГОСТ 379-2015.

Содержание

- 1 Марки прочности силикатного кирпича

- 1.1 М75

- 1.2 М100

- 1.3 М125

- 1.4 М150

- 1.5 М175

- 1.6 М200

- 1.7 М250

- 1.8 М300

- 2 Классы морозостойкости

- 3 Свойства и технические характеристики силикатного белого кирпича

- 3.1 Плотность и вес

- 3.2 Прочность

- 3.3 Теплопроводность

- 3.4 Морозостойкость

- 3.

5 Водостойкость

5 Водостойкость - 3.6 Пожаробезопасность

- 3.7 Радиационная активность

- 3.8 Экологичность

Марки прочности силикатного кирпича

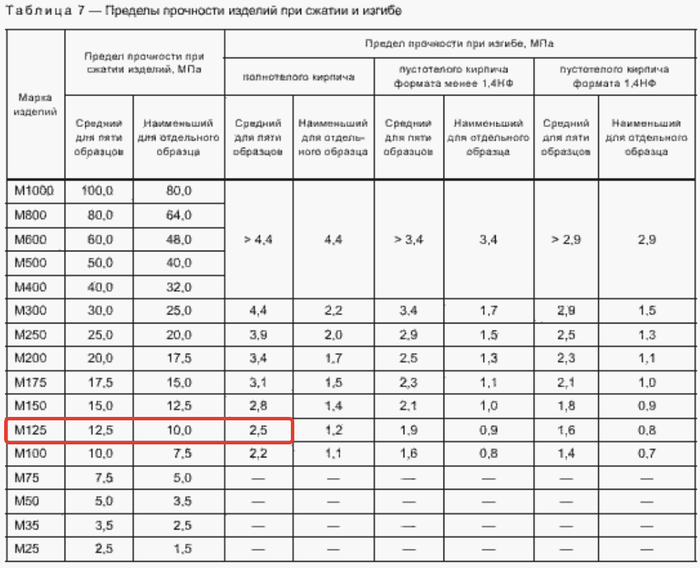

Важное качество силикатного камня — прочность. Материал применяют для постройки многоэтажных домов, рассчитанных на долгий период службы. Для высоток с различным количеством этажей необходимо сырье с разной прочностью, марки которой обозначаются буквой “M”. Идущие следом числа показывают значения давления при сжатии, после действия которого материал разрушается. Стандарт ГОСТ регулирует марки прочности силикатного кирпича, разделяет их на 8 серий.

М75

Подобная маркировка говорит, что сырье рассыпается при давлении на него, не превосходящем 7,5 МПа. Такая модель кирпича востребована для частного использования, характеризуется относительной легкостью. Вышеупомянутая серия не пожаробезопасна, но имеет хорошую звукоизоляцию, чем обусловлено ее частое использование в возведении перегородок в помещениях.

М100

Серия продукта отличается более высоким уровнем допустимого давления. Материал разрушается при давлении свыше 10 МПа. Камень используется для постройки зданий высотой в 2 этажа, так как показатели стойкости считаются недостаточными для возведения многоэтажных домов.

Материал разрушается при давлении свыше 10 МПа. Камень используется для постройки зданий высотой в 2 этажа, так как показатели стойкости считаются недостаточными для возведения многоэтажных домов.

М125

Изделие вида М125 имеет наиболее высокую стойкость к давлению — предел составляет 12,5 МПа. Областью применения сырья являются малоэтажные здания. Используя при строительстве данный вид кирпича, не стоит возводить дома выше 3 этажей. При игнорировании такого правила возникнет перегруз, конструкция будет разрушена. Однако неоспоримым плюсом строительного компонента является экологическая чистота, безвредность.

М150

Подобного рода вещество применяется для сооружения самонесущих и несущих стен в зданиях высотой в 5-6 этажей, стойкость к сжатию достигает 15 МПа. Благодаря своей прочности материал не имеет ограничений в использовании. Камень хорошо сохраняет тепло и отличается высокой морозостойкостью.

М175

Блок используется не только для жилого, но и для промышленного строительства. При отсутствии контактов с грунтовыми водами и хорошей гидроизоляции он применяется для изготовления подземных конструкций. Прочность на сдавливание достигает 17,5 МПа. Материал характеризуется большой степенью сопротивления ветрам, резким скачкам температуры воздуха, влаге.

При отсутствии контактов с грунтовыми водами и хорошей гидроизоляции он применяется для изготовления подземных конструкций. Прочность на сдавливание достигает 17,5 МПа. Материал характеризуется большой степенью сопротивления ветрам, резким скачкам температуры воздуха, влаге.

М200

В возведении построек высотой в 9-10 этажей используется строительный материал с данным сертификатом. М200 выдерживает нагрузку в 20 МПа. Для возведения подземных и надземных построек промышленного характера стоит использовать сырье прочное, с высоким классом морозостойкости. Кроме того, последнее характеризуется малым влагопоглощением.

М250

Силикатный блок данной серии способен выдержать давление до 25 МПа при сжатии. Подобный строительный материал предназначен для возведения многоэтажных зданий и любых надземных конструкций.

М300

Выдерживает оказываемое давление в 30 МПа. Это максимум для данного вида сырья. Камень применяется для усиления прочности любых построек при наличии хорошей гидроизоляции, для изготовления фундаментов зданий, которым необходимо будет выдерживать большие нагрузки. М300 огнеупорен, поэтому из него возводят камины и печные трубы.

М300 огнеупорен, поэтому из него возводят камины и печные трубы.

Классы морозостойкости

Морозостойкость — способность материала выносить сменяющие друг друга замораживание и оттаивание без каких-либо последствий, без существенной потери внешнего вида — появления шелушений, сколов, утраты технических характеристик. Согласно ГОСТ выделяют следующие классы:

- F15;

- F25;

- F35;

- F50.

Классификация говорит о долговечности силикатного кирпича. К строительству допускается камень любой марки. Облицовочный по ГОСТ имеет показатель не менее 35.

Свойства и технические характеристики силикатного белого кирпича

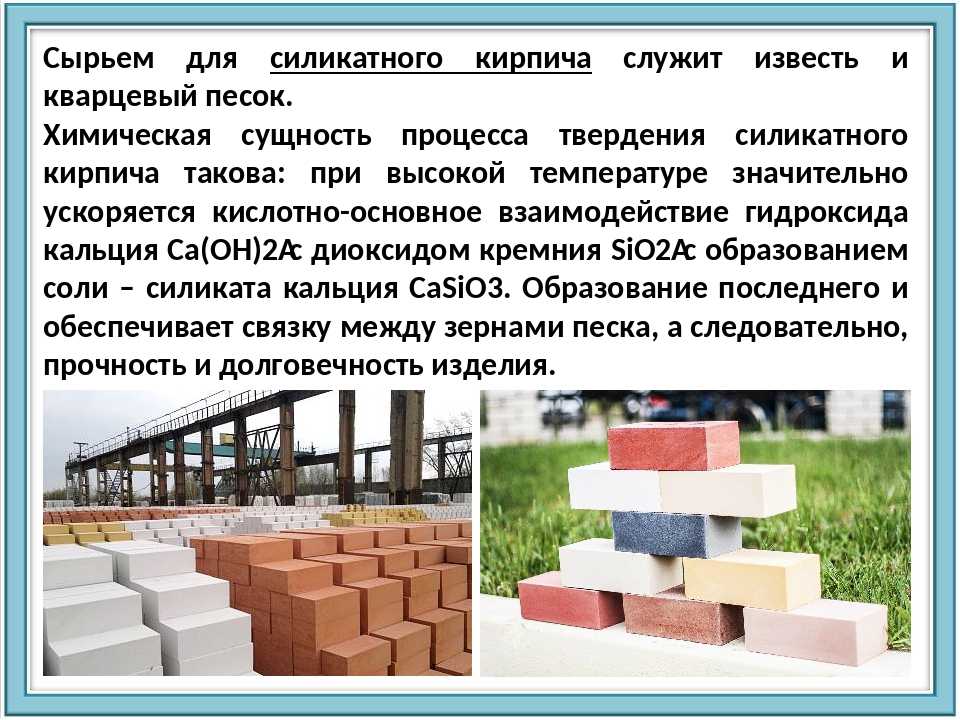

В качестве сырья для материала используется 9 долей кварцевого песка и 1 доля извести. В состав возможно вхождение различных модифицирующих добавок. Сырье прессуют и подвергают автоклавной доработке при температуре до 200°С и давлении в 12 атмосфер. Автоклавная обработка придает продукту высокую прочность: силикатный блок — надежный строительный камень. Кроме того, свойственны ему и другие достоинства.

Кроме того, свойственны ему и другие достоинства.

Каждая марка силикатного продукта имеет свои индивидуальные свойства и характеристики. Прочность, теплопроводность, морозостойкость, вес, экологичность, водостойкость, пожаробезопасность — крайне важные критерии при выборе камня. Благодаря знанию таких особенностей проще понять, какой марки силикатный кирпич подходит для необходимой цели.

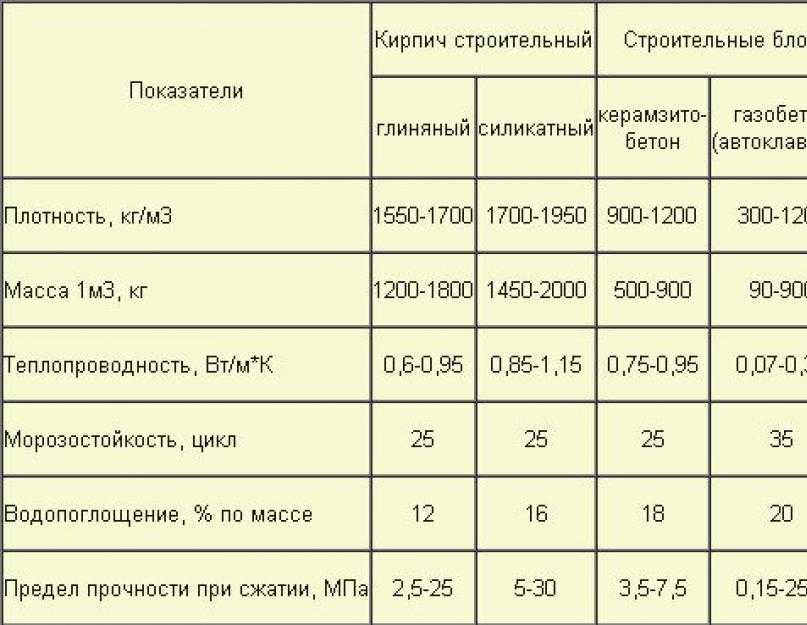

Плотность и вес

Силикатный блок изготавливается в 2 классах:

- полнотелый;

- пустотелый.

Соответственно классу меняется плотность. Пустотелый камень характеризуется средней плотностью, ограниченной рамками от 1100 до 1500 кг на м3. Полнотелый кирпич обладает плотностью, превышающей 1500 кг на м3. Данная классификация характеризуется степенью заполнения объема камня твердым веществом.

Определяется плотность отношением объемного веса сухого вещества к его удельному весу, выражается в процентах. Прочая доля объема приходится на пустоты, поры. Вес камня находится в прямой зависимости от его плотности, размеров и формы. На вес материала оказывает воздействие не только процент плотности, но и уровень пористости. Стандарт веса по ГОСТ 530-2012 силикатного белого кирпича таков:

На вес материала оказывает воздействие не только процент плотности, но и уровень пористости. Стандарт веса по ГОСТ 530-2012 силикатного белого кирпича таков:

- рядовой одинарный — 3,2 кг;

- полуторный — 3,7 кг;

- двойной — 5,4 кг;

- лицевой полуторный — от 3,7 до 4,3 кг;

- двойной — до 5,8 кг.

Прочность

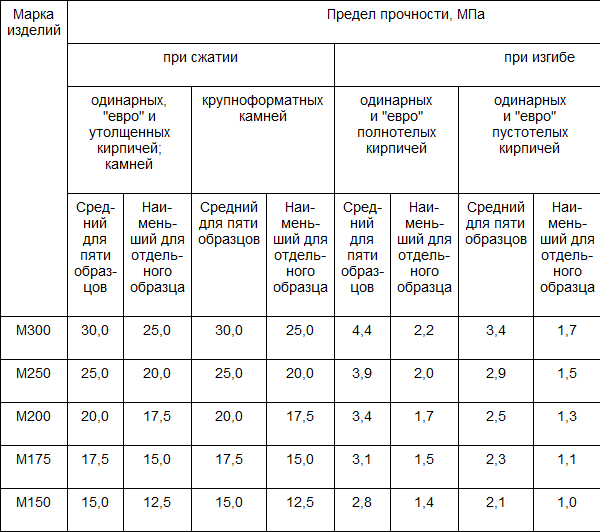

Показатель для материала регулируется ГОСТ 379-2015. На прочность силикатный блок проверяется при изгибе и сжатии. По этим данным материал разделяют по классам прочности, приведенным в таблице.

| Марка | Предел прочности, МПа | ||

|---|---|---|---|

| При сжатии | При изгибе | ||

| Все изделия | Полнотелый кирпич | Пустотелый кирпич | |

| 300 | 30 | 4 | 2,4 |

| 250 | 25 | 3,5 | 2 |

| 200 | 20 | 3,2 | ,8 |

| 175 | 17,5 | 1 | 1,6 |

| 150 | 15 | 2,7 | 1,5 |

| 125 | 12,5 | 2,4 | 1,2 |

| 100 | 10 | 2 | 1 |

| 50 | 7,5 | 1,6 | 0,8 |

Указанные значения предельны, при них материал разрушается. Согласно ГОСТ, минимальный класс для лицевого кирпича — 125. Прочнее сжатие будет у материала марки М300.

Согласно ГОСТ, минимальный класс для лицевого кирпича — 125. Прочнее сжатие будет у материала марки М300.

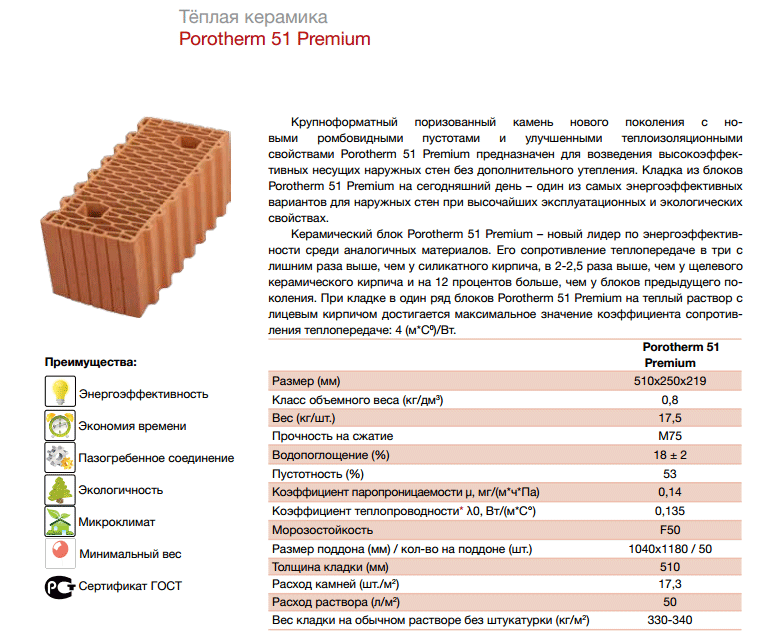

Теплопроводность

Критерий описывает число единиц тепла, проходящих через препятствие из материала толщиной в 1 м. Этот параметр у силикатного материала не на высоте, зданиям из него необходимо обязательное утепление, иначе толщина стены должна достигать больших размеров. По стандарту кирпичного требования полнотелый силикатный кирпич имеет теплопроводность 0,65 — 0,88 Вт/м*С, параметр у пустотелого — 0,56-0,81 Вт/м*С. Имеются некоторые способы, с помощью которых возможно увеличить способность к сохранению тепла:

- использование специализированных добавок;

- создание в теле сырья искусственных пустот;

- применение теплоизолирующего покрытия наружной части материала;

- добавление в качестве наполнителя керамзитового песка.

Необходимо заметить, что чем плотность камня выше, тем ниже процент водопоглощения. Последнее влияет на коэффициент теплопроводности.

Морозостойкость

Критерий морозостойкости зависит от числа циклов полного замораживания и оттаивания. Признаков разрушения строительного материала, таких как рассыпание, расслоение, быть не должно. Прочность же может уменьшиться не более чем на 20%. Совсем недавно в материал при изготовлении стали добавлять дисперсные фракции, чтобы предупредить замерзание влаги в микрокапиллярах.

Требования по морозостойкости к сырью серии М150 и выше предъявляются только в случае использования для облицовки построек. Материал должен пройти 25 циклов испытаний без уменьшения прочности более чем на 20%. Морозостойкость силикатного кирпича зависит в основном от морозостойкости цементирующего вещества, которая в свою очередь определяется его плотностью, микроструктурой и минеральным составом новообразований.

Водостойкость

По ГОСТ предельным является значение в 6%. При наибольшем поглощении влаги этот критерий достигает 11%, материал теряет в прочности. В районах с постоянной сыростью, дождливостью применение силикатных блоков не рекомендуется. Не используются они в регионах с высоким уровнем грунтовых вод. Силикатный блок нуждается в защите — при сооружении фундамента, при кладке стен для влажных помещений, при возведении открытых незащищенных конструкций. В противном случае он утрачивает свое главное свойство — прочность.

Не используются они в регионах с высоким уровнем грунтовых вод. Силикатный блок нуждается в защите — при сооружении фундамента, при кладке стен для влажных помещений, при возведении открытых незащищенных конструкций. В противном случае он утрачивает свое главное свойство — прочность.

Пожаробезопасность

Пожарная безопасность домов, строений, конструкций зависит от способности строительных материалов выдерживать воздействие высоких температур и противостоять открытому огню. Силикатный блок — негорючее сырье. Подобный материал из-за высокой огнестойкости используют при возведении каналов для вентиляции. Однако кроме огнеупорной марки М300 применять материал для изготовления печей, каминов нельзя, температура в 500°С станет критичной, камень начнет рушиться.

Радиационная активность

Критерий регламентирует стандарт ГОСТ 30108-94. Согласно его требованиям, активность естественных радионуклидов должна не превышать 370 Бк/кг. Опасность радиоактивных строительных материалов в том, что исходящее от них излучение может ухудшать экологию помещения. Вследствие этого людей беспокоят:

Вследствие этого людей беспокоят:

- головные боли;

- аллергия;

- слабость.

Но уровень радиационного фона при использовании такого рода сырья не превышает безопасных пределов. По величине излучения блок отличается минимальными показателями в сравнении как с природными, так и с искусственными строительными материалами.

Экологичность

Камень изготавливается из природного сырья, техника производства коренным образом не меняет исходных характеристик. Экологически чист материал из-за составляющих:

- песок;

- известь.

Такое сырье безопасно для человека и для окружающей среды, оно не содержит вредных для здоровья компонентов. Силикатный блок, имеющий свойства и характеристики, описанные выше, является достаточно востребованным строительным материалом.

определение прочности на сжатие силикатно-кальциевого кирпича комбинированным методом

Еще один вид кирпича – силикатный. Силикатный кирпич — это тип кирпича, в производстве которого используются вода, кремнезем и негашеная известь (коа). Известковый кирпич впервые начали промышленно разрабатывать в Германии в 1884 году, а затем Англия стала одним из основных производителей этого продукта во всем мире.

Интернет-сайт Ajr (веб-сайт, продающий кирпичи по всему Ирану) поможет вам определить кирпичи из силиката кальция, характеристики и характеристики этого продукта.

На самом деле кривая обжига этого кирпича находится при температуре от 1420 до 1480 градусов Цельсия, а линейное расширение при обжиге равно 4-5%. В промышленных и заводских условиях этот кирпич выдерживает температуру до 1700 градусов Цельсия, что обусловлено наличием в его основных ингредиентах жидкой фазы.

Виды силикатного кирпича Вы можете купить эти изделия в двух разных цветах. На рынке этот продукт доступен в красном и коричневом цветах, которые вы можете купить в зависимости от фасада строения, а также климатической среды.

Преимущества силикатного кирпича Первым и самым важным преимуществом использования этого кирпича является его очень высокая температура плавления. После этого это может быть высокая устойчивость к давлению, высокая устойчивость к кислым средам, устойчивость к влаге и температуре, отсутствие образования корки и трещин на поверхности кирпича.

Этот продукт имеет малый объемный вес и высокую теплопроводность, и, наконец, следующим основным вопросом является цена силикатного огнеупорного кирпича, который, наряду со всеми своими преимуществами, имеет доступную цену. Значок «Проверено сообществом».

Этот продукт, как и все строительные материалы, имеет недостатки. Одной из таких вещей является низкая ударопрочность этого продукта. Таким образом, он подвергается ударам при температуре менее 500 градусов Цельсия, а в щелочных средах или при контакте с дичью шлаками претерпевает изменения физико-химической текстуры продукта.

Преимущества силикатного кирпича: 1) Дешевое сырье.

2) Устойчивость к относительно высокому давлению при высоких температурах. Например, он может выдерживать давление, такое как 50 фунтов на квадратный дюйм, вплоть до точки плавления (1710-1730). 3) Хорошая устойчивость к оксидам железа и CaO, а также к кислым шлакам.

Например, он может выдерживать давление, такое как 50 фунтов на квадратный дюйм, вплоть до точки плавления (1710-1730). 3) Хорошая устойчивость к оксидам железа и CaO, а также к кислым шлакам.

4) Низкая усадка при использовании при высоких температурах

5) Хорошая стойкость к истиранию Недостатки силикатного кирпича: 1) Низкая стойкость к тепловому удару ниже 600 градусов Цельсия 2) Низкая стойкость к игровым шлакам и щелочам. Основные стандарты силикатного кирпича:

• силикатный огнеупорный кирпич 97-416 (2007) С

• Силикатный кирпич 12475-1 Community Verified iconПри температуре выше 800 градусов Цельсия начинается реакция между свободными поверхностями кварца и извести.

Для простоты эту реакцию рассматривают как реакцию растворения (т.е. растворение кварца в извести), вызывающую образование кремнеземисто-известкового стекла. С повышением температуры и времени процент кремнезема в этом стекле увеличивается. Упомянутое стекло может кристаллизоваться и образовывать кристобалит при температуре 1300 градусов Цельсия.

Использование кремнезема в производстве силикатного кирпича является одним из многих применений этого драгоценного минерала, что привело к производству легких и прочных кирпичей различных цветов. Кремнеземы, используемые в этих кирпичах, имеют разные размеры, а их диаметр и размер частиц определяются в зависимости от типа рассматриваемого кирпича. Оставайтесь с нами, чтобы узнать больше о причинах использования диоксида кремния Crane в производстве силикатного кирпича, его преимуществах и недостатках.

В 1960, сталелитейная промышленность потребляла 3/4 всех производимых кремниевых огнеупоров. Другими отраслями, которые использовали эти огнеупоры, были: стекольная промышленность и угольная промышленность (получение кокса и т. д.). В 1969 году потребление кремнистого кирпича в сталелитейной промышленности снизилось до 1,3, а в угольной промышленности — до 1,4 в 1960 году.

Причиной такого сокращения в сталелитейной промышленности был отказ от производства стали по методу Сименса-Мартина (HO) и замена его методом DL. В случае электродуговых печей с кремниевыми сводами,

В случае электродуговых печей с кремниевыми сводами,

следует отметить, что эти кирпичи в настоящее время заменяются кирпичами с высоким содержанием глинозема. Есть и другие применения, такие как изготовление комнатных и туннельных печей. Но таких приложений относительно немного. Щелочные огнеупоры теперь используются в своде медеплавильных печей, в которых раньше использовались кремнеземные огнеупоры.

Кирпич полусиликатный с 88-93% кремнезем все еще используется и используется в генераторах и своде печей термообработки. Их устойчивость к тепловому удару и стабильность объема лучше, чем у силикатного кирпича, и они дешевле.

Эти огнеупоры, которые готовят из смеси песка и глины, в отличие от кремнеземных огнеупоров, при контакте со шлаком их поверхность глазируется и препятствует проникновению металла в огнеупоры.

Но из-за его высокой теплопроводности и газонепроницаемости в настоящее время он в основном используется для покрытия внутренней стенки печей для производства стекломассы на стекольных заводах, газовых коксовых печей и керамических печей. Оксид кремния является кислотным оксидом. Поэтому химическая стойкость силикатного кирпича к кислотным расплавам очень хорошая. Но пары и газы, содержащие щелочные соединения, вызывают коррозию этих кирпичей.

Оксид кремния является кислотным оксидом. Поэтому химическая стойкость силикатного кирпича к кислотным расплавам очень хорошая. Но пары и газы, содержащие щелочные соединения, вызывают коррозию этих кирпичей.

Основными странами-производителями силикатного кирпича являются европейские страны, особенно Германия, Франция, Австрия и Испания, и азиатские страны, такие как Китай, Япония, Корея и Индия. Основными странами-потребителями данного вида продукции являются Франция, Германия, Чехия, Италия и Китай. Условия ввоза и вывоза силикатного кирпича: Нет ограничений на ввоз данного товара и в связи с тем, что он не производится внутри страны, имеет низкие ввозные пошлины.

Выпечка производится при температуре 1430-1500 градусов Цельсия. Этот процесс осуществляется в туннельной печи и занимает в общей сложности около 250 часов (нагрев осуществляется с температурным градиентом 5-10°С).

Реакции, протекающие на стадии обжига силикатного кирпича: до температуры 750 градусов Цельсия кирпич состоит из смеси частиц кварца в поле извести, порошка кварца и очень мелких частиц кварца.

Выше 800 градусов Цельсия начинается реакция между свободными поверхностями кварца и извести. Для простоты эту реакцию рассматривают как реакцию растворения (т.е. растворение кварца в извести), вызывающую образование кремнеземисто-известкового стекла.

С повышением температуры и времени процент кремнезема в этом стекле увеличивается. Упомянутое стекло может кристаллизоваться и образовывать кристобалит при температуре 1300 градусов Цельсия.

Насколько полезна для вас эта статья?

Средний балл

5

/

Количество голосов:

1

Кирпичная кладка |

Гражданское руководство

Каменная кладка

Кирпичная кладка представляет собой обычный строительный материал, который относится к отдельным элементам, которые укладываются и соединяются вместе раствором. Он часто используется для стен зданий, как это видно во многих частях мира, поскольку он хорошо выдерживает сжатие, но имеет ограниченную прочность на изгиб.

Он часто используется для стен зданий, как это видно во многих частях мира, поскольку он хорошо выдерживает сжатие, но имеет ограниченную прочность на изгиб.

Ниже перечислены основные компоненты любого каменного здания:

- Кирпичные блоки

- Раствор

- Стеновые стяжки

- Гидроизоляционные слои

- Арматура

3 Лондонский вокзал

Типы кладочных блоков

- Глиняные кирпичи – BS EN 771-1:

– Глина или другой глинистый материал, обеспечивающий достаточно высокую связку для керамического обжига 6 90.

- Силикат кальция – BS EN 771-2:

– Известь и песок, упрочненные паром под высоким давлением.

- Блоки из заполнителя – BS EN 771-3:

– Легкий или нормальный бетон

- Автоклавные газобетонные блоки – BS EN 771-4:

- , блоки низкой плотности, низкой прочности

- , но с хорошей термостойкостью

- Искусственный камень – BS EN 771-5:

– Бетонные блоки, имитирующие натуральный камень

- Натуральный камень – BS EN 771-6:

– Натуральный камень, обрезанный до необходимой формы.

Свойства, определенные испытаниями

Свойства, определенные испытаниями

Типы кирпичей

Существуют буквально тысячи различных кирпичей — уменьшите количество основных типов. Подавляющее большинство сделано из глины и обожжено в печи.

Облицовочный кирпич

Качественный прочный кирпич с привлекательным внешним видом для наружного использования над землей.

Проволочная резка

Глина непрерывно экструдируется до необходимого размера и формы, а затем с помощью проволоки разрезается на отдельные кирпичи. Обычно самая дешевая облицовка из доступных, поскольку производственный процесс высоко автоматизирован.

Машиностроение

Рабочие лошадки кирпичного семейства. Жесткий, сильный, выносливый, но обычно не очень красивый. Отличная устойчивость к морозу и воде, идеально подходит для земляных работ, канализационных работ, подпорных стен.

Глиняный кирпич

Глиняный кирпич плотностью от 22 до 28 кН/м3, изготавливаемый вручную или на заводе.

Инженерный кирпич подразделяется на 2 категории

- Класс прочности А > 70 Н/мм2; водопоглощение < 4,5% по массе.

- Прочность класса B > 50 Нмм2; водопоглощение < 7,0% по массе.

Кирпич из силиката кальция

Этот тип кирпича популярен в регионах, где хорошей глины для производства кирпича мало, и она намного дешевле по сравнению с ней. Плотность ниже и колеблется в пределах 17-21 кН/м3.

Бетонные блоки

Это блоки на цементной основе, плотность которых зависит от используемых заполнителей. Плотность от 5 до 20 кН/м3

Размеры кирпича

Модульный формат Великобритании: стандартный размер кирпича 215×102,5×65 мм (лицевая сторона x основание x торец). Со стандартным швом шириной 10 мм рабочий размер составляет 225 мм x 75 мм.

4 ряда кирпичей (+стыковые швы) дают общую глубину 300 мм. 4 кирпича в ряд дают ширину 900 мм, включая перпендикулянты (вертикальные швы)

При использовании ложковой перевязки в одностенной стене 60 кирпичей/м2.

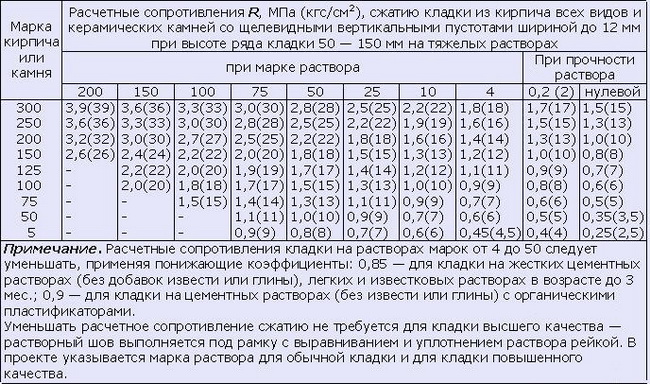

Смеси на цементном растворе для кладки

Эту таблицу можно найти в BS EN 1996-1:2005. Таблица NA.2.

Класс прочности на сжатие Прочность на сжатие \(f_m\) Миномет класса 9б\):песок

M12 12 Н/мм2 (и) 1:0:3 до 1:\(\frac{1}{4}\):3 1:3 М6 6 Н/мм2 (ii) 1:\(\frac{1}{2}\):4 до 1:\(\frac{1}{2}\):4\(\frac{1}{2}\) От 1:3 до 1:4 1:2\(\frac{1}{2}\) до 1:3\(\frac{1}{2}\) 1:3 М4 4 Н/мм2 (iii) 1:1:5 до 1:1:6 1:5 до 1:6 1:4 до 1:5 1:3\(\frac{1}{3}\) до 1:4 М2 2 Н/мм2 (iv) От 1:1:8 до 1:1:9 От 1:7 до 1:8 1:5\(\frac{1}{2}\) до 1:6\(\frac{1}{2}\) 1:4\(\frac{1}{2}\) (a) Сульфатостойкий раствор рекомендуется там, где ожидается присутствие растворимых сульфатов в грунте, насыщенных кирпичах или других местах.

5 Водостойкость

5 Водостойкость Свойства, определенные испытаниями

Свойства, определенные испытаниями