Производство ваты базальтовой: Технология производства минеральной ваты, производители в России

Содержание

Технология производства минеральной ваты, производители в России

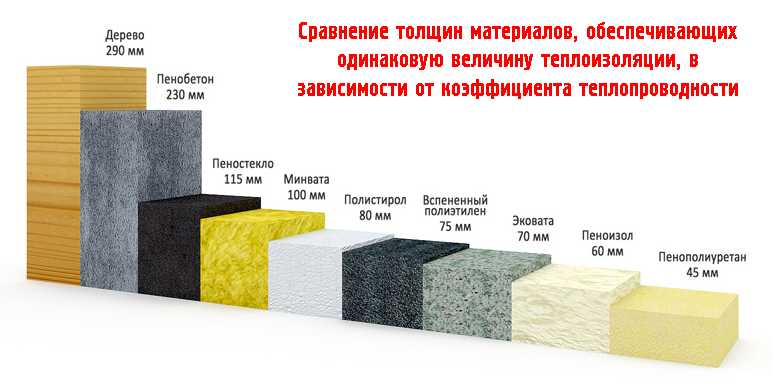

Каменная вата — это разновидность утеплителя, изготовленного на основе габбро-базальтовых горных пород, который позволяет выполнять тепло- и звукоизоляцию различных сооружений или же осуществлять противопожарную защиту.

Благодаря своим физико-химическим свойствам данный тип утеплителя служит в качестве основной энергосберегающей технологии при отделке фасадов, кровли, полов и инженерных сетей как промышленных, так и полупромышленных и бытовых объектов.

Содержание

- 1 Технология производства каменной минеральной ваты

- 2 Химический состав каменной ваты

- 3 Виды и сфера применения базальтовых волокон

- 4 Сфера применения базальтовой (каменной) ваты

- 5 Достоинства каменной ваты (базальтового утеплителя)

- 6 Основные производители каменной ваты

- 6.1 Минеральная вата Технониколь

- 6.2 Базальтовая вата Knauf

- 6.3 Базальтовая вата Rockwool

- 6.

4 Выводы

4 Выводы

Технология производства каменной минеральной ваты

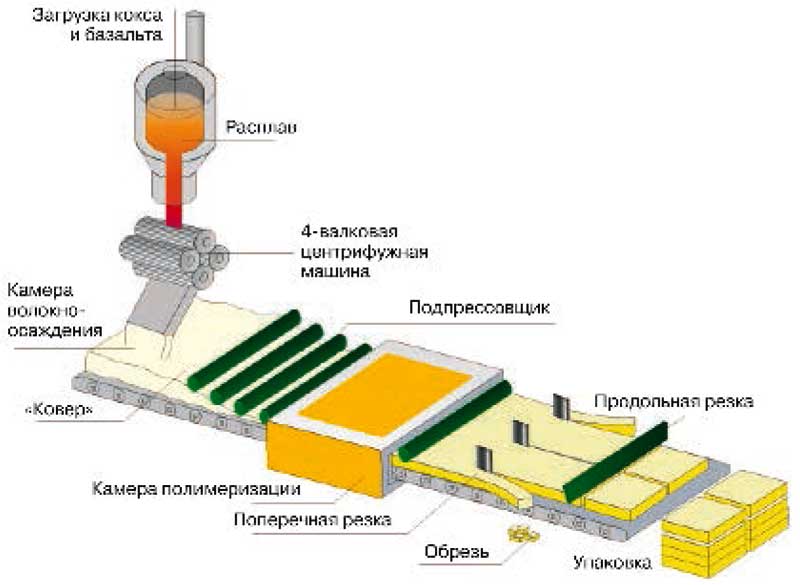

Производство минеральной (базальтовой) ваты заключается в плавке горных пород при температуре 1500 С. После чего, жидкая лавоподобная масса с помощью центрифуги, специальных фильтров на основе платины или других тяжело плавких металлов и сильных воздушных потоков вытягивается в каменные волокна.

Далее в полученные волокна добавляются различные водоотталкивающие добавки и пластификаторы, после чего, при температуре порядка 200 С происходит процесс полимеризации в результате чего оборудование для производства минеральной ваты выпускает готовые базальтовые плиты, которые разрезаются в соответствии с необходимыми размерами.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Очень часто для регулирования вышеуказанного показателя производители применяют различные добавки на основе карбонатных соединений.

Виды и сфера применения базальтовых волокон

Оборудование для производства минеральной ваты позволяет изготавливать следующие виды каменного (базальтового) волокна:

- Микротонкие волокна для изготовления фильтров тонкой очистки воздушной или жидкостной среды с диаметров волокон менее чем 0.6 мкм.

- Ультратонкие каменные волокна применяются в фильтрах тонкой очистки воздушной, газовой или жидкостной среды, или же при изготовлении сверхлёгких звуко- и теплоизоляционных материалов с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) базальтовые волокна служат для изготовления теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), различных жгутов и фильтров. Данный тип волокон считается наиболее популярным, поскольку благодаря специальной термической обработке, полученные микрокристаллы способны выдерживать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается в процессе эксплуатации, что значительно увеличивает спектр применения данного материала.

- Тонкие волокна на минеральной основе представляют собой хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна отдельных волокон колеблется в диапазоне от 3 до 2000 мм. Данный материал широко применяется в фильтрах грубой очистки, а также при производстве минерального утеплителя для промышленных нужд.

- Утолщенные каменные волокна в большинстве случаев применяются в качестве основных систем фильтрации дренажных систем.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм. - Толстые волокнистые структуры представляют собой хаотически расположенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до 3 м. Благодаря этому полученный материал может выдерживать колоссальные нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Данная разновидность утеплителя может применяются в качестве армированного слоя при помощи специальных вяжущих элементов.

Сфера применения базальтовой (каменной) ваты

В связи с тем, что каменная вата является натуральным негорючим и долговечным материалом (поскольку на 95% состоит из натурального камня) она широко стала применятся в строительстве еще с начала 20-го века.

Благодаря своим отменным свойствам, которые заключаются в снижении потерь тепловой энергии в холодный период времени, и в сокращении попадания тепловой энергии вовнутрь здания летом, каменная вата широко применяются в следующих сферах:

- При утеплении фасадов зданий с последующей штукатуркой или монтаже сайдинга или профильного листа.

- При утеплении помещения изнутри (балконы, лоджии, наружные стены и т.д.).

- При возведении перегородок из листов ГКЛ в квартирах, промышленных или офисных зданий для звукоизоляции.

- При утеплении основания пола с последующей заливкой стяжки.

- Для звукоизоляции «плавающего пола».

- При устройстве кровли или утеплении мансардных этажей.

- Для огнезащиты инженерных конструкций и сетей (данный материал способен выдерживать температуру до 700 С).

Достоинства каменной ваты (базальтового утеплителя)

Высокая химическая стойкость. Благодаря этому свойству материал не реагирует с щелочами и кислотами и имеет повышенную стойкость к продуктам нефтепереработки и растворителям.

Пористая структура. Благодаря данному свойству волокна составляют всего 70% от общего объема материала. Остальная часть — это прослойки воздуха, которые обеспечивают низкую теплопроводность полученного материала.

Огнеупорность. Данное свойство позволяет производить утепление как паропроводов, так и промышленного оборудования с высокими температурами. Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Высокая паропроницаемость. Благодаря этому свойству материал не впитывает, а пропускает через себя влагу без образования конденсата.

Основные производители каменной ваты

На современном рынке, существует 3 основных производителя минеральной ваты на базальтовой основе:

- Технониколь.

- Knauf.

- Rockwool.

Минеральная вата Технониколь

Данный материал служит для тепло- и звукоизоляции фасадов, кровли, перегородок и технологических трубопроводов. Плотность данного материала находится в диапазоне от 30 (РОКЛАЙТ и ТКХНОЛАЙТ Экстра) до 145 кг/м3 (ТЕХНОФАС).

На современном рынке России, данный продукт представлен следующими разновидностями:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| РОКЛАЙТ | 30 | 37-41*10-3 | Теплоизоляция стен и перегородок внутри помещения, утепление скатной кровли и полов на лагах |

| ТЕХНОЛАЙТ ЭКСТРА | 35 | 36-41*10-3 | Устройство звуко- и теплоизоляции перегородок офисных и бытовых помещений |

| ТЕХНОФАС | 145 | 36-42*10-3 | Утепление фасадов перед последующей штукатуркой или отделкой с помощью сайдинга |

| ТЕХНОФЛОР | 90-170 | 34-47*10-3 | Утепление плавающих, теплых или наливных полов с последующим устройством цементно-песчаной стяжки |

| ТЕХНОРУФ | 140-190 | 36-42*10-3 | Основной теплоизоляционный слой при новом строительстве или проведении реконструкции кровельного покрытия без необходимости в последующей стяжке |

| ТЕХНОБЛОК СТАНДАРТ | 45 | 34-39*10-3 | Утепление и звукоизоляция всех типов зданий и сооружений, в которых слой утеплителя не подвержен высоким статическим нагрузкам |

| ТЕХНОВЕНТ СТАНДАРТ | 80-90 | 33-40*10-3 | Устройство вентилируемых фасадов |

Базальтовая вата Knauf

Каменная вата Кнауф — это эффективная тепло- и звукоизоляция на основе горных пород, которая обладает высокой паропроницаемостью, химической стойкостью к кислотам, лугам и продуктам нефтепереработки.

На рынке России данный материал выпускается под маркой Knauf Insulation и представлен следующим ассортиментом:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| Insulation DDP | 150-200 | 40*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150 |

| Insulation DDP-K | 105-110 | 37-41*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150, а также для утепления плавающих полов |

| Insulation FKD | 140-150 | 39*10-3 | Утепление наружных фасадов здания или устройство вентилируемых фасадов |

| Insulation FKD-S | 100-140 | 36*10-3 | Утепление стен снаружи и устройство скрепленных фасадов |

| Insulation FKL | 85 | 40*10-3 | Наружное утепление стен перед монтажом сайдинга |

| Insulation HTB | 35-150 | 37-39*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation LMF AluR | 35-90 | 40*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation PVT | 175 | 40*10-3 | Утепление перекрытий и плавающих полов |

| Insulation WM 640 GG/WM 660 GG | 80-100 | 35*10-3 | Утепление технологического оборудования и трубопроводов |

| Insulation цилиндры | 75 | 40*10-3 | Техническая изоляция инженерных сетей и трубопроводов |

Базальтовая вата Rockwool

Продукция концерна Роквул — это высокоэффективные гидрофобизированные минеральные плиты, изготавливаемые из базальтовой породы с добавлением специальных добавок для улучшения технических характеристик.

Компания предлагает на территории России следующий ассортимент:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| EPIROCK | 20 | 45*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKROLL | 22 | 44*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKSLAB ACUSTIC | 50 | 36*10-3 | Звукоизоляция перекрытий и перегородок помещений различного назначения |

| ROCKSLAB | 26 | 42*10-3 | Утепление стен, потолков и полов без нагрузки на слой каменной ваты |

| STEPROCK HD | 140 | 39*10-3 | Утепление строительных конструкций и перекрытий с высокими динамическими нагрузками |

| ROCKMIN | 26 | 39*10-3 | Устройство не нагружаемого теплоизоляционного слоя |

| STEPROCK HD4F | 140 | 39*10-3 | Устройство динамического модуля упругости для производственных и жилых зданий |

| FRONTROCK S | 110 | 39*10-3 | Утепление фасадов зданий и сооружений с последующим нанесением армированного слоя и штукатурки |

| MONROCK MAX E | 115-220 | 37*10-3 | Утепление всех типов перекрытий без необходимости в последующем устройстве цементно-песчаной стяжки |

| FIREROCK | 80 | 42*10-3 | Теплоизоляция поверхности каминов и технологического оборудования |

Выводы

Оборудование для производства минеральной ваты позволяет изготавливать высокоэффективные утеплители для любых типов помещений, а также обеспечивать надёжную тепло- и звукоизоляцию как кровли, так и полов, и стен.

На современном рынке можно найти большое разнообразие минеральных утеплителей на основе базальтовых пород, которые обладают не только высокими техническими характеристиками, но и обеспечивают огнеупорность технологическим трубопроводам в соответствии с мировыми стандартами.

Бизнес на производстве минеральной ваты (декабрь 2022) — vipidei.com

Производство минеральной ваты можно разбить на несколько стадий: подготовка сырья, получение волокна из расплава, полимеризация и нарезка готового материала. Минеральная вата на данный момент является отличным материалом, который имеет широкий спектр применения в различных отраслях.

- Что нужно знать о базальтовой минеральной вате перед началом производства org/ListItem»> Технология производства минеральной ваты

- Какое оборудование выбрать?

- Достоинства и недостатки бизнеса по производству минеральной ваты

Высокую эффективность применения данного материала специалисты отмечают и в строительной индустрии. Среди многообразия минеральной ваты, которая представлена на рынке строительных материалов, потребители выделяют уникальные свойства такого материала, изготовленного из базальтовых пород.

Что нужно знать о базальтовой минеральной вате перед началом производства

Данный материал имеет волокнистую структуру. Если перевести с английского языка «базальтовый утеплитель», то дословно можно получить «горная шерсть».

Именно из-за того, что структура материала имеет волокнистый компонент, в ней идет накопление воздуха в больших объемах. При этом такие объемы воздуха практически не перемещаются по толщине этого материала. Это объясняется наличием ряда препятствий в виде большого количества волокон. Такое свойство в комбинации с малым диаметром волокна дает возможность базальтовой вате иметь высокие теплоизоляционные свойства.

Это объясняется наличием ряда препятствий в виде большого количества волокон. Такое свойство в комбинации с малым диаметром волокна дает возможность базальтовой вате иметь высокие теплоизоляционные свойства.

На данный момент специалисты выделяют два типа базальтовых волокон, которые встречаются в утеплителях:

- Штапельное волокно. Для данного типа характерным является его диаметр.

- Непрерывное волокно.

При этом сами базальтовые волокна, которые применяются в изготовлении минеральной ваты, могут иметь различные диаметры, от 0,6 мкм до 500 мкм.

Поэтому принято разделять волокна на следующие виды:

- Микротонкие с толщиной 0,6 мкм.

- Ультратонкие с диаметром порядка 1,0 мкм.

- Супертонкие. Их диаметр составляет 3 мкм.

- Тонкие с толщиной около 15 мкм.

- Утолщенные, в диаметре равные 25 мкм.

- Грубые. Такие волокна могут достигать в диаметре 500 мкм.

Во время процесса изготовления материал формируется в рулоны. Также часто применяется формирование его в плиты или маты. При этом материал подразделяется специалистами на нефольгированный и фольгированный виды.

Также часто применяется формирование его в плиты или маты. При этом материал подразделяется специалистами на нефольгированный и фольгированный виды.

Технология производства минеральной ваты

Способ, с помощью которого производится минеральная вата, был открыт на Гавайских островах. Это стало возможным, когда были найдены камни в результате извержения вулкана. Тогда нашли тонкие нити вулканической породы. Это были первые представители современных волокон, которые используются при изготовлении минеральной ваты. После этого в 1897 г. в Северной Америке получили и первую минеральную вату.

Для производства материала используется следующая технология:

- Применяется специальная печь, в которой температура достигает 1500°С.

- В печь помещается горная порода. Из нее выходит специальный огненный расплав в жидком виде.

- Далее происходит вытягивание такого расплава в волокна. Для этого применяется несколько способов, среди них центробежное дутье, простое дутье и модифицированные методы.

- Когда волокна уже сформированы, в них вводится специальное связующее вещество. Для этого может применяться технология распыления на волокна. Часто используют и полив на ковер из ваты базальтового типа. Есть еще вариант, связанный с приготовлением гидромассы.

- Чтобы минеральной вате придать дополнительные свойства при ее последующей эксплуатации, добавляется специальная смесь. Она позволяет улучшать показатели плотности, проницаемости, гидрофобности и ряд других характеристик.

- Полученный ковер, на который нанесено связующее вещество, обрабатывают термическим путем при температуре, достигающей 230°С. Это позволяет тепловому носителю провоцировать реакцию поликонденсации связующего элемента.

- Когда проведена термическая обработка базальта и туда добавлены необходимые примеси, то на выходе получаем продукт. Он имеет структуру, которая характеризуется ячеистой сеткой открытой формы. Такой продукт может работать на эффективном уровне при температуре, достигающей 1000°С.

Это так называемый верхний предел рабочего диапазона температур минеральной ваты.

Это так называемый верхний предел рабочего диапазона температур минеральной ваты. - В таком готовом продукте содержание веществ, имеющих органическое происхождение, не превышает обычно показателя в 3%.

- Теперь технология изготовления этого материала выходит на свою завершающую стадию. Производится нарезка в виде плит, которые необходимы для утепления. После этого выполняется упаковка материала и доставка потребителям.

Какое оборудование выбрать?

Оборудование для производства минеральной ваты состоит из шахтной печи, сушильных линий, подпрессовочного оборудования, камеры термообработки.

Бизнес на производстве и продаже минеральной ваты — это очень выгодно и не требует крупных вложений.

Данный продукт имеет отличные показатели в плане эксплуатации. Также данный утеплитель может эффективно применяться и при высоких температурах, которые характерны для мест с повышенным коэффициентом пожарной опасности.

Среди недостатков такого продукта специалисты отмечают свойство материала впитывать влагу. Это может значительно ухудшить его свойства тепловой изоляции, а в некоторых случаях привести и к их полной потере. Поэтому, чтобы исключить такие факторы, производители используют покрытия кашированного или алюминиевого типа.

Данный тип минеральной ваты активно используется в строительстве как эффективное средство, при помощи которого осуществляется тепловая изоляция помещений.

Перед тем как применять ее, необходимо обратиться за консультацией к специалистам, которые помогут эффективно организовать утепление дома.

Технология производства базальтового непрерывного волокна (БНВ)

| Указатель статей |

|---|

| Технология производства базальтового непрерывного волокна (БНВ) |

Промышленное оборудование. |

| Организация промышленного производства БНВ и сырья БНВ |

| Все страницы |

Страница 1 из 3

Технология производства базальтового непрерывного волокна (БНВ)

Производители волокнистых и композиционных материалов уже проявили интерес к базальтовому непрерывному волокну (БНВ). Что еще более важно, потребители проявляют большой интерес к этому материалу. Этот интерес обусловлен следующими факторами:

- БНВ обладает некоторыми преимуществами перед стекловолокном, в том числе прочностью, химической стойкостью и температурой применения;

- Широкая доступность и дешевизна базальта, являющегося исходным сырьем для производства БНВ;

- Производство осуществляется по однофазной технологии;

- Развитие технологии и оборудования для производства БНВ за последние годы позволило добиться снижения себестоимости производства до уровня себестоимости производства Е-стекловолокна.

В настоящее время в мире существует два основных варианта технологий и оборудования для производства базальтового непрерывного волокна. Существуют большие плавильные печи с длинным питателем (загрузочной установкой), а также технологические линии, состоящие из модульных блоков. 9Компания 0045 BFCM владеет обоими видами техники, имеет патенты на свои технологии и ноу-хау, а также на большую часть специального оборудования. В последние годы более перспективным является производство БНВ на основе модульных установок.

Вкратце технологию производства БНВ можно представить в виде следующей последовательности операций:

- Переплавка базальтовых хлебов в базальтовый расплав;

- Гомогенизация базальтового расплава и подготовка его к производству;

- Формование базальтового расплава через узел втулки из платинового сплава;

- Извлечение исходного волокна, смазка и намотка на бобины.

Все эти операции достаточно просты, особенно если учесть, что первичное плавление, гомогенизацию и обогащение базальтового исходного сырья производили древние вулканы, т. е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

е. е. по природе. Цель технологий: обеспечить хорошее качество БНВ, стабильность производства и необходимый уровень себестоимости продукции.

Процесс производства непрерывного базальтового волокна похож на процесс производства стекловолокна только визуально и отличается от процесса производства стекловолокна следующими характерными признаками:

- Базальт – это готовое природное сырье, изначально расплавленное до состояния сверхтекучей магмы.

- Физические свойства, кристаллическая структура и химический состав базальта отличаются от стекла.

- Теплофизические свойства базальтовых расплавов существенно отличаются от свойств расплавов алюмосиликатных стекол.

- Процесс плавки базальта не содержит операций, характерных для стекловарения и очистки и охлаждения стекломассы, поэтому конструкция печей для плавки базальта существенно отличается от конструкции печей для плавки стекла.

- Базальты из разных базальтовых месторождений различаются по своим свойствам, что влияет на параметры процесса производства базальтового непрерывного волокна.

Свойства базальтового сырья существенно определяют параметры процесса производства БНВ и модификации технологического оборудования БНВ.

Все эти технологические особенности определяют особые качества оборудования и вводных узлов, которые используются для производства БНВ. Эксперты подчеркивают, что, хотя технологии производства БНВ кажутся простыми, на практике они достаточно сложны и требуют большого количества ноу-хау.

Основные особенности технологий:

- Отбор базальтовых хлебов по их волокнообразующим (длинные базальты) характеристикам, а также в соответствии с применением материалов БНВ;

- Технологические процессы гомогенизации базальтового плавильного расплава и подготовки его к формованию в зависимости от степени его аморфности, интервала вязкости и температуры;

- Процессы формирования волокон через втулку.

Для обеспечения достижения цели промышленного производства высококачественных БНВ необходимо учитывать весь спектр технологических особенностей по их сложности и создавать специальное оборудование, отвечающее поставленной цели.

БНВ Технология производства

Схема технологического процесса производства базальтового непрерывного волокна Описание технологического процесса

Базальтовое сырье измельчается до фракций размером 5~20 мм→ базальтовые фракции подаются загрузочным конвейером (1) в плавильную печь (2) → загружаемый базальт плавится при температуре 1400~1600 °С → расплавленный базальт проходит через фильеры втулки (3) → из втулки базальтовые непрерывные волокна 9~ 15 мм в диаметре (4) подаются на узел (5) нанесения смазки → намоточный узел (6) выполняет операцию наматывания непрерывных базальтовых волокон на катушки (7) → базальтовые непрерывные волокна с бобин перемотан в жгуты (9) ровинга из базальтового волокна.

Технологический процесс изготовления БНВ

Выплавленный базальт загружают в питатель печи и пропускают через отверстия втулочного узла Базальт выплавляют в камнеплавильной печи при температуре 1450~1600оС

Обморочная машина является обмоткой непрерывного волокна на барабанном режиме BCF Filment

Троплика с барабанами BCF Filament (первичное волокно) Compantages BCF Broving

30303131313131313131tAnt Speecles Only Compantage BCF Roving

30303131313131313131tagies.

, который является экологически безопасным природным материалом – используется для производства БНВ;

, который является экологически безопасным природным материалом – используется для производства БНВ;

Технология производства БНВ

Развитие технологий и оборудования для производства БНВ от прошлого к настоящему. Патенты на изобретения и «ноу-хау».

Промышленное производство БНВ имеет короткую историю, всего 25 лет. Первоначальное промышленное оборудование BCF было очень дорогим и энергоемким. Для того чтобы иметь возможность осознавать перспективы развития производства БНВ, необходимо четко понимать, что технологии БНВ находятся еще на начальной стадии своего развития и что их реальные перспективы огромны.

Первоначальное промышленное оборудование BCF было очень дорогим и энергоемким. Для того чтобы иметь возможность осознавать перспективы развития производства БНВ, необходимо четко понимать, что технологии БНВ находятся еще на начальной стадии своего развития и что их реальные перспективы огромны.

В последние годы БФСМ завершил начатые ранее исследования процессов плавления различных типов базальтов, термохимических реакций при плавлении активных базальтов и гомогенизации базальтовых расплавов, удобоукладываемости и характеристик расплавов при производстве непрерывных волокон, разработке втулок. Все эти научные изыскания были реализованы на практике в новой серии технологического оборудования.

В настоящее время новое поколение оборудования БНВ дает возможность снизить потребление энергии, включает: природного газа в 3 раза и электроэнергии в 7 раз (по сравнению с питательными плавильными печами это было оборудование более ранней конструкции), увеличить производительность в 2 раза, и, соответственно, себестоимость производства высококачественного базальтового волокна значительно снижена.

Производственные процессы и технологическое оборудование для производства базальтового волокна защищены следующими патентами

| UA 77861 | Способ и устройство для производства волокна из базальтовых пород |

| UA | Способ и устройство для производства базальтового непрерывного волокна |

| UA 86186, UA 12855 | Узел щелевого питателя (втулка) для производства волокна из расплавленных базальтовых пород |

| UA 48338 | Способ производства базальтового непрерывного волокна с использованием питающей плавильной печи |

| ZL2004 1 0101966.0 CN | Способ и устройство для производства непрерывного волокна из базальтовых пород |

ZL 2005 1 0008 181. 3 CN 3 CN | Способ и устройство для плавления базальтовой породы при производстве базальтового волокна |

| 2321408 RU | Способ получения базальтового непрерывного волокна из базальтовых пород и устройство для его осуществления |

| РУ 2412120, РУ 94571 | Устройство для производства базальтового непрерывного волокна с использованием питающей плавильной печи |

| RU 2381188 | Базальтовое непрерывное волокно |

| РУ 83247, РУ 84843 | Прорезная втулка в сборе |

| UA 99794 | Способ изготовления композитной арматуры и устройство для его осуществления |

История развития технологий и оборудования для производства БНВ.

Первые образцы БНВ поступили в Украину Советского Союза в 1959-61 гг. Первые базальтовые непрерывные волокна удовлетворительного качества были получены на лабораторном оборудовании в 1963 г. После этого была проведена большая работа по разработке технологии производства БНВ и оборудования для , изучить характеристики волокна; разработать образцы материалов БНВ и изучить возможные области их применения.

Первые базальтовые непрерывные волокна удовлетворительного качества были получены на лабораторном оборудовании в 1963 г. После этого была проведена большая работа по разработке технологии производства БНВ и оборудования для , изучить характеристики волокна; разработать образцы материалов БНВ и изучить возможные области их применения.

В середине 1980-х годов была спроектирована и запущена первая промышленная установка по производству БНВ на заводе под Киевом. В течение нескольких лет были запущены еще несколько заводов с годовой производительностью 350 и 500 тонн. Эти установки были оснащены печью для плавки базальта с двумя питательными установками, имеющими втулки из платинового сплава. Вводные узлы состояли из питателей потока (нагревательных трубок) и специальных вводных пластин. Питающие установки явились значительным шагом вперед в развитии базальтовых технологий.

Но у такого оборудования были и недостатки, такие как большие энергозатраты на единицу продукции, большой вес втулок и относительно низкая производительность. В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В советское время основным потребителем базальтовых материалов была оборонная промышленность (военная промышленность), поэтому на дороговизну производства БНВ внимания не обращали.

В конце 1990-х годов было разработано новое поколение технологии производства БНВ и оборудования на основе модульного подхода, это было сделано с целью снижения энергопотребления, снижения стоимости оборудования и минимизации веса ввода. На основе новой модульной технологии в 2000-2002 годах было построено совместное украинско-японское предприятие по производству БНВ, новый завод БНВ производил термостойкие волокна, используемые в глушителях автомобилей Toyota. В Украине в 2003 году был создан новый завод БНВ по новой технологии.

Разработана и введена в эксплуатацию новая модульная лабораторно-промышленная установка с низким энергопотреблением для двух заводов БНВ в КНР. Опыт технических специалистов BFCM в Китае дал новый импульс развитию базальтовых технологий. Были испытаны новые виды базальта для производства БНВ, разработано и запущено новое энергосберегающее оборудование. Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» — «GBF» (Gold Basalt Fiber).

Ведущий специалист компании д-р Оснос С.П. выполнил все основные научно-технические разработки по государственной программе № 863 КНР «Непрерывное базальтовое волокно и композиционные материалы на его основе». Две фабрики BCF в Китае были созданы с использованием новых модульных технологий, разработанных доктором Осносом. Один в городе Чэнду, «Chengdu Aerospace Tuoxin Science & Technology Co., LTD», позже переименованный в «Sichuan Aerospace Tuoxin Basalt Industrial Co., LTD»; и еще один в Шанхае «Shanghai Russia Gold Basalt Fiber» и провинции Чжэцзян «Hengdian Group Shanghai Russia Gold Basalt Fiber» — «GBF» (Gold Basalt Fiber).

В 2008-2009 годах специалистами БФЦМ был создан новый завод БНВ «НПО «Вулкан» в Российской Федерации.

Начиная с 2000 года специалисты нашей компании имеют большой опыт организации производства на основе базальтового волокна с применением новых технологий по модульному принципу. В их портфолио семь заводов для проектов БНВ и БНВ в Украине, России и Китае.

Подробнее см. «Развитие технологий и оборудования БНВ от прошлого к настоящему» и «Выполненные проекты»

Предыдущая — Следующая >>

Что такое базальтовое волокно — Basalt Fiber Tech

От вулканической лавы до передового композита.

От лавы к камню

Базальт — тип магматической породы, образовавшейся в результате быстрого остывания лавы на поверхности планеты. Это самая распространенная горная порода в земной коре. Характеристики базальтовой породы варьируются в зависимости от источника лавы, скорости охлаждения и исторического воздействия элементов. Высококачественные волокна изготавливаются из базальтовых месторождений с однородным химическим составом.

Миллионы лет назад извержения в центре Земли выбросили огромное количество лавы на поверхность планеты. В контакте с атмосферой лава остыла, создав первые континенты на планете, Пангею. Позже новые извержения и еще неизвестные феномены раскололи первый континент в сегодняшнем строении.

Земная мантия имеет тонкий слой, называемый сферой, эта тонкая лава при контакте с поверхностями создаст базальтовую скалу, во многих местах на земле можно найти большие каньоны и естественные скульптуры, сделанные из базальта природой, в результате долгих лет стабилизации температуры и давления в центре земли.

Несмотря на то, что качественный базальт можно найти в изобилии в природе, вулканы продолжают выбрасывать тонны лавы в земную атмосферу, что укрепило концепцию Advanced Basalt Fiber как высокотехнологичного и зеленого композита.

От камня к волокну

Процесс производства волокон из базальта основан на отборе наиболее богатых химическими свойствами базальтовых пород с применением испытаний на качество, дроблении пород и плавлении до высоких температур. Расплавленный базальт падает из определенного расчетного отверстия, где его температура постепенно снижается, образуя пряжу, толщина которой уменьшается в процессе охлаждения, где она скатывается в ровинг.

Непрерывное базальтовое волокно является сокращением от CBF, в котором в качестве сырья используется природная вулканическая порода и помещается в печь при температуре 1450P0P-1500P0P после измельчения в мощность, а затем производится платино-родиевая нить для волочения. ламинат. По сравнению с углеродным волокном, арамидное волокно и (UHMWPE) имеют много уникальных преимуществ. Такие как физические свойства, высокая термостойкость, непрерывная работа от -269P0P до 700PP, хорошая кислото- и щелочестойкость, хорошая стойкость к ультрафиолетовому излучению, низкая гигроскопичность, стойкость к окружающей среде и звукоизоляция, способность к фильтрации при высоких температурах, радиация сопротивление и превосходное волн-адсорбция и волн-проникновение и так далее. Многие виды композитов, которые используют базальтовое волокно в качестве армированного материала, могут использоваться во многих областях, таких как пожарная безопасность, защита окружающей среды, аэрокосмическая промышленность, вооружение, производство автомобилей и судов, инфраструктурные материалы и так далее.

Щебень базальтовой породы является единственным сырьем, необходимым для производства волокна. Это непрерывное волокно, полученное путем вытягивания расплава изверженной базальтовой породы при температуре около 2700 ° F (1500 ° C). Хотя температура, необходимая для производства волокон из базальта, выше, чем у стекла, некоторые исследователи сообщают, что производство волокон из базальта требует меньше энергии за счет равномерности его нагрева.

От волокна к продуктам

Непрерывная базальтовая нить CBF, образующаяся в процессе плавления базальта, дает нам Первичные продукты Линия продуктов. Нить может быть намотана в три типа ровингов: собранный ровинг , прямой ровинг и пистолет ровинг . Из рубленой нити мы производим рубленых нитей и из крученых нитей нашу крученую пряжу .

Ровинг в сборе | Прямое перемещение | Передвижной пистолет | Рубленые пряди | Крученая пряжа |

От основных продуктов к передовым продуктам

Из наших основных продуктов мы производим наиболее востребованные на рынке продукты Advanced Basfiber ® . Из ткацкого волокна мы разработали множество типов Ткани для неограниченного количества применений, а также ткань Ленты , с использованием пропитанных смолой нитей с квадратными промежутками Армирующая сетка и холсты и из волокон иглопробивного стежка, нашего нетканого материала .

Из ткацкого волокна мы разработали множество типов Ткани для неограниченного количества применений, а также ткань Ленты , с использованием пропитанных смолой нитей с квадратными промежутками Армирующая сетка и холсты и из волокон иглопробивного стежка, нашего нетканого материала .

Ленты | Ткани | Нетканый материал | Армирующая сетка |

Сравнение с другими волокнами

По сравнению с углеродным и арамидным волокном имеет более широкий диапазон температур применения от -452°F до 1200°F (от -269°C до +650°C), более высокую стойкость к окислению, более высокую радиационную стойкость, более высокую прочность на сжатие, и более высокая прочность на сдвиг. (Обратите внимание, что температура применения FRP ограничена температурой стеклования матрицы, которая ниже температуры применения волокон. )

)

Стекловолокно | Басфибер® | Углеродное волокно |

Базальтовое волокно является относительным новичком среди полимеров, армированных волокном (FRPs) и конструкционных композитов. Он имеет такой же химический состав, что и стекловолокно, но обладает лучшими прочностными характеристиками и, в отличие от большинства стеклянных волокон, обладает высокой устойчивостью к воздействию щелочей, кислот и солей, что делает его хорошим кандидатом для бетонных, мостовых и береговых конструкций.

Сравнительная таблица волокон

| Свойство | Единица измерения | Стекло | P-Арамид (кевлар) | Углерод | HM — Полиэтилен | Басфибер ® | Полиэстер | Металлы | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Е | С | ГС | ХМ | Алюминий | Титан | Сталь | ||||||

| Плотность | г/см 3 | 2,54 | 2,46 | 1,46 | 1,76 | 1,8 | 0,97 | 2,66 | 1,38 | 2,8 | 4,5 | 7,8 |

| Модуль упругости | ГПа | 72 | 87 | 124 | 235 | 338 | 87 | 93 | 14 | 72 | 110 | 207 |

| Прочность на растяжение | МПа | 3400 | 4600 | 3600 | 3500 | 2480 | 2650 | 4500 | 1200 | 460 | 930 | 620 |

| Удельный модуль упругости | ГПа/г/см 3 | 28 | 35 | 85 | 133 | 188 | 90 | 35 | 10 | 26 | 24 | 27 |

| Удельная прочность | МПа/г/ 3 | 1340 | 1870 | 2480 | 1990 | 1380 | 2730 | 1692 | 870 | 164 | 205 | 80 |

| Удлинение при разрыве | % | 4,8 | 5,4 | 2 | 1,2 | 0,5 | 3,5 | 3. 1 1 | 13,5 | 8 | 16 | 23 |

| Коэф. теплового расширения | 10- 6 м/мК | 5 | 2,4 | -3,5 | -0,36 | -0,54 | -12 | 8 | 60 | 23,4 | 10,1 | 10,8 |

Когда он был разработан?

Производство волокон из базальта исследовалось во время холодной войны в Советском Союзе, и в тот же период в США проводились ограниченные коммерческие исследования и производство. Советы исследовали базальт как источник волокна для пуленепробиваемых тканей.

Здесь необходимо представить вам историю исследований базальта. В 60-х годах 20 века Минобороны России дало команду на разработку базальтового волокна. Согласно сообщению новостей России 1973 года: широко использовалось базальтовое волокно, из которого выбирают природные руды, в основном это относится к сверхтонкой нити. В 60-70-е годы под руководством Минобороны России начались исследования и разработки Всероссийского стеклопластика и филиала Украинской академии стекловолокна. Для этого в Управлении промышленности строительных материалов Украины было создано специальное научно-исследовательское объединение теплостойкости и звукоизоляции BIEREQIE, основной обязанностью которого было исследование базальтового волокна и линии производства базальтовых изделий. Научная лаборатория союза приступила к разработке и исследованию базальтового волокна в 1972, которая в свое время разработала более 20 видов базальтового волокна по технологии производства.

В 60-70-е годы под руководством Минобороны России начались исследования и разработки Всероссийского стеклопластика и филиала Украинской академии стекловолокна. Для этого в Управлении промышленности строительных материалов Украины было создано специальное научно-исследовательское объединение теплостойкости и звукоизоляции BIEREQIE, основной обязанностью которого было исследование базальтового волокна и линии производства базальтовых изделий. Научная лаборатория союза приступила к разработке и исследованию базальтового волокна в 1972, которая в свое время разработала более 20 видов базальтового волокна по технологии производства.

В 1985 году исследования базальтовых волокон были завершены, и можно было начать промышленное производство. С момента успешного развития и массового производства базальтовых волокон в мире прошло около 20 лет.

В каких областях базальтовое волокно отлично себя зарекомендовало?

Узнав отличные характеристики, мы можем демонстративно подсказать и применить их в разных областях. Как известно, ни одно волокно не является универсальным, включая высокотехнологичное волокно и любое другое волокно. То есть

Как известно, ни одно волокно не является универсальным, включая высокотехнологичное волокно и любое другое волокно. То есть Что бы ни было, то правильно Волокно

имеет свои особые характеристики и рынок применения. Какими свойствами обладает непрерывное базальтовое волокно? В общем, непрерывное базальтовое волокно – это своего рода зеленый промышленный материал 21 века. Он обладает хорошей комплексной производительностью и высокой экономической эффективностью. Что является другим волокном, за которым нельзя следовать.

За это непрерывное базальтовое волокно было награждено новым материалом 21 века. Непрерывное базальтовое волокно (CBF) представляет собой высокоэффективное неметаллическое неорганическое волокно, которое в последние годы изготавливается из природных вулканических пород (включая базальтовые породы, андезитовые породы и другие минеральные вещества), которые становятся все более популярными среди материалов. и клиентов из-за его комплексной производительности и рентабельности.

4 Выводы

4 Выводы

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

Это так называемый верхний предел рабочего диапазона температур минеральной ваты.

Это так называемый верхний предел рабочего диапазона температур минеральной ваты.