Состав силикатного кирпича: состав, виды, характеристики, плюсы и минусы, применение силикатного кирпича

Содержание

Состав и свойства и Использование материала для строительства и облицовки фасада зданий +Видео

Силикатный кирпич в последнее время набирает все больших оборотов по популярности и востребованности на рынке строительных материалов.

Для его изготовления используют самые простые компоненты, а технология производства не отличается особой сложностью.

В связи с этим стоимость готовой продукции довольно приемлема, и это, скорее всего, и является залогом популярности материала.

Современный жилфонд, если брать за ориентир крайние 50 лет, практически на 4/5 всех построен из силикатного кирпича.

Содержание:

- 1 Общие сведения

- 1.1 Состав силикатного кирпича

- 1.2 Классификация силикатного кирпича

- 1.3 Размеры силикатного кирпича

- 1.4 С учетом сферы применения

- 1.5 Преимущества силикатного кирпича

- 1.6 Недостатки силикатного кирпича

- 2 Производство

- 3 Технические характеристики состава и свойств силикатного кирпича

- 3.

1 Особенности состава для изготовления силикатного кирпича

1 Особенности состава для изготовления силикатного кирпича - 3.2 Вес силикатного кирпича

- 3.

Общие сведения

Состав силикатного кирпича

Со времен начала производства данного строительного материала, его компонентный состав претерпел ничтожно мало изменений.

Итак, для его изготовления применяют:

- Шлам белитовый;

- Зола;

- Шлаковый песок;

- Смесь золы и шлака мелкофракционная;

- Окись хрома;

- Песок кварцевый – 80 – 90% от общей массы;

- Гашеная известь гидратированная 10 – 15%;

- Чистая вода – используется для придания смеси пластичности и ее увлажнения.

Классификация силикатного кирпича

- Песчано-известковый – стандартный вид материала, состоит из 7 – 10% извести и 90 – 93% кварцевого песка;

- Шлаково-известковый – изготавливают при помощи замены кварца пористым шлаком в количестве 88 – 97% и 3 – 12% извести;

- Зольно-известковый имеет в составе 75 – 80% золы и 20 — 25% извести.

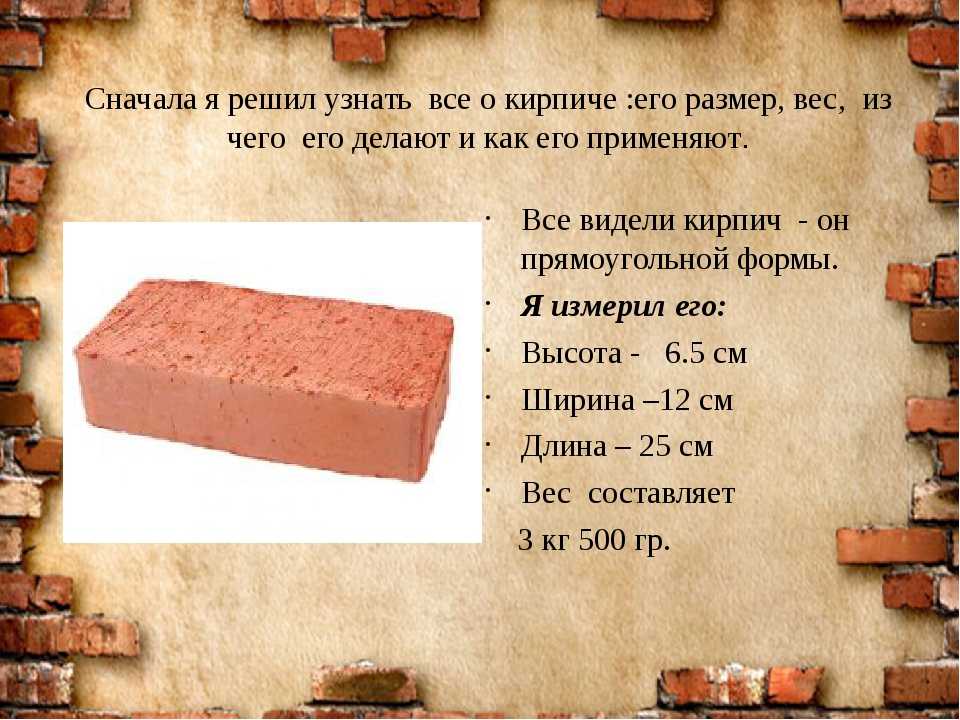

Размеры силикатного кирпича

Длина х ширина х толщина в мм:

- одинарный (О) 250 × 120 × 65 имеет массу 3,5 – 3,8 кг;

- уплотненный (У) 250 × 120 × 88 именуется также полуторным или модульным, обладает рифленой поверхностью, имеет массу до 4,3 кг.

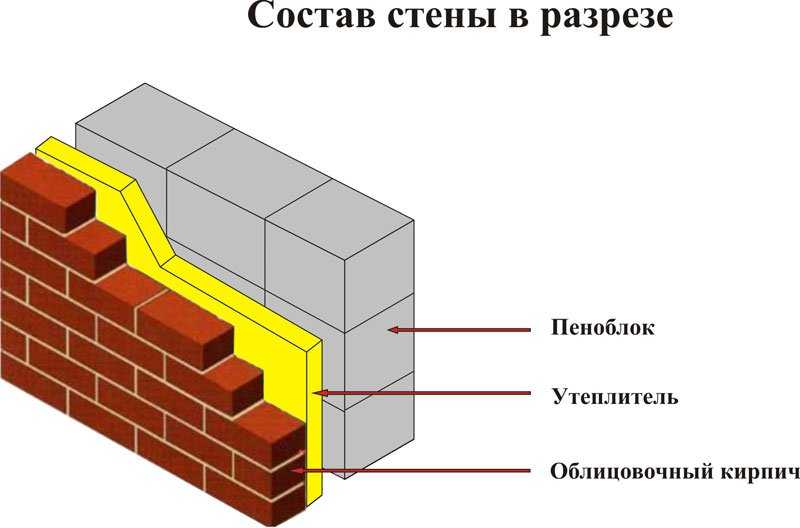

С учетом сферы применения

Силикатный кирпич делится на:

- «Л» Лицевой используется для облицовки силикатным кирпичом стен строения, должен иметь идеальную поверхность без дефектов. Такой материал производят гладким, декоративным, с имитацией сколов, рельефным.

- «Р» Рядовой силикатный кирпич используется для кладки стен, после чего будет спрятан под облицовочными материалами, в связи с этим допустимо наличие сколов, трещин и шероховатостей на поверхности.

Преимущества силикатного кирпича

- Высокий уровень поглощения шума;

- Неподверженность образованию высолов;

- Морозоустойчивость;

- Вес готового здания на выходе получается небольшим, таким образом снижается нагрузка на основание дома;

- Долговечность и надежность;

- Экологичность;

- Широкий выбор разновидностей.

Недостатки силикатного кирпича

- Малые размеры кирпича требуют увеличения трудозатрат;

- По сравнению с керамическим кирпичом, устойчивость к низким температурам, влаге и открытому огню ниже.

- Материал нельзя применять для кладки печей, каминов, дымоходов, поскольку предельная температура использования составляет 500°C;

- Не походит для применения в помещениях с высоким уровнем важности.

Производство

Процесс изготовления силикатного кирпича подразумевает тщательное очищение компонентов смеси от различных примесей. Затем массу спрессовывают и формируют заготовку блока. Следующим этапом идет процесс обработки сырца в автоклаве, где к нему применяют повышенное давление и высокие температуры.

Эти действия направлены на образование в растворе силикатокальциевых соединений, делающих материал устойчивым к растворению в воде. Кроме того, повышается уровень прочности и понижается коэффициент теплового расширения. В течение суток силикатные блоки застывают полностью, и стают пригодными для использования.

Для того чтобы придать раствору пластичности и текучести, производители добавляют различные компоненты. Их действие направлено на вытеснение воздуха из пор, предотвращение расслоение раствора при обработке в автоклаве.

Технические характеристики состава и свойств силикатного кирпича

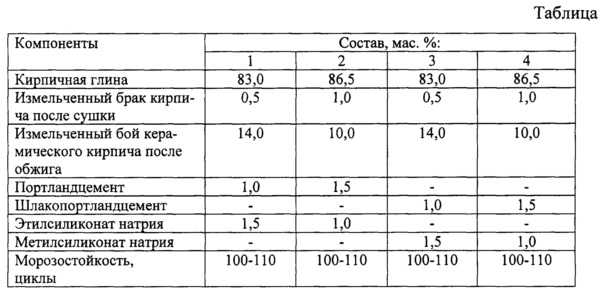

С учетом популярности силикатного кирпича в наших климатических зона, которые не отличаются теплотой в холодное время года, а тем более в северных регионах, остро стоит вопрос о придании материалу большей морозоустойчивости. Стоит отметить, что классический состав кирпича подразумевает выдержку циклов замораживания/размораживания – до 30. Добавления в состав полимерных компонентов дает возможность увеличит их до 50.

Использование особых растворов красителей на минеральной основе, которые отличаются устойчивостью к наличию щелочи в окружающей среде, дает возможность значительно расширить ассортимент силикатных блоков для строительства домов. Краситель применяют также при производстве белого силикатного кирпича.

Содержание в смеси белого кварца и извести, позволяет получить на выходе именно белые блоки. Но в процессе эксплуатации построенных домов из силикатного кирпича, материал поглощает пыль, а известь вымывается дождевыми водами и блоков. В результате кирпич приобретает сероватый неприглядный оттенок.

Поэтому, для того чтобы этого не случилось, производители подмешивают в состав окись титана. Именно это компонент позволяет силикатному кирпичу оставаться белым продолжительное время.

Дорогостоящие сорта силикатного кирпича от известных европейских производителей наделены абсолютной устойчивостью к ультрафиолету.

Связано это с тем, что в состав пластичной массы добавляют такие компоненты как:

- На 1 м3 смеси – максимум 5 кг портландцемента;

- На 1 м3 смеси – максимум 5 кг белого цемента из глинозема;

- 0,5 – 10 кг полимеров в виде порошка на основе винилароматического спирта и метакрилатов.

Данный состав кирпича белого силикатного полнотелого позволяет на протяжении нескольких десятилетий не терять изначального цвета и насыщенности оттенков.

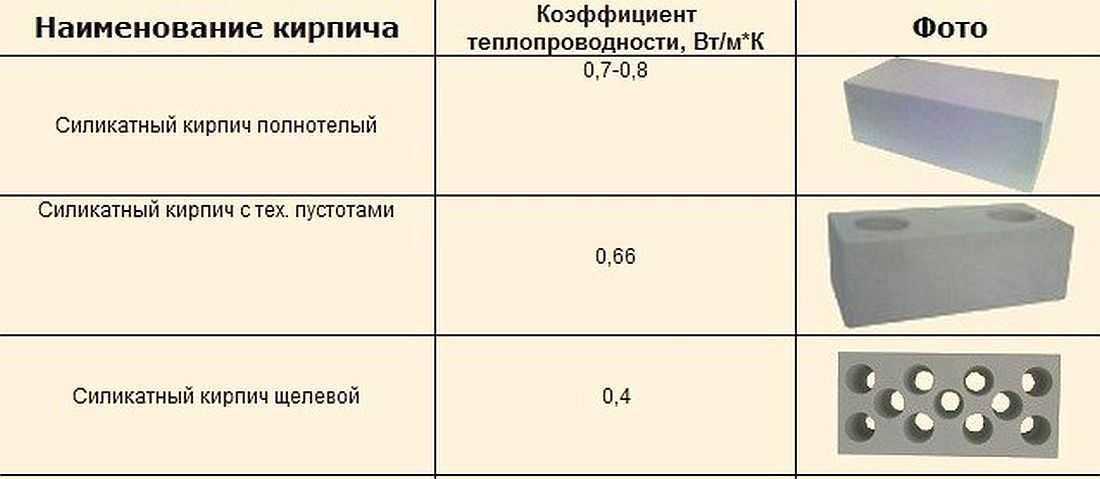

Способность силикатных блоков сохранять тепло делают их весьма привлекательным материалом для строительства жилья. Самый простой по составу кирпич имеет довольно высокий процент теплопроводности. Примечательно, что с более высоким уровнем плотности материала, этот коэффициент понижается. Показатели КТ для стандартного силикатного кирпича составляют 0,55 Вт/ М х Со. Кладка силикатного кирпича обладает тенденцией к снижению этих показателей до 22 – 29%, в связи с повышенным содержанием цементного раствора в швах.

Благоприятный климат в домах из силикатного кирпича напрямую зависит от уровня паропроницаемости. Средний показатель находится на уровне 10 – 12 мг/м х ч х Па. Именно эти значения обеспечивают способность стен дышать, создавая условия проживания близкие к строениям из древесины.

Увеличить теплопроводимость силикатного кирпича можно при помощи некоторых способов:

- Добавление в состав компонентов, увеличивающих пористость материала, и уменьшающих тем самым его плотность;

- Формовка в блоках специально созданных пустот, которые понижают показатели проводимости тепла;

- Добавление гидрофобных компонентов и теплоизолирующее покрытие внешней поверхности силикатного кирпича.

Как видите, прочность силикатного блока напрямую зависит от его плотности, веса и устойчивости к воздействию внешней среды. Чем плотнее материал, тем выше показатели устойчивости к морозам, и ниже к поглощению влаги. Стандартный силикатный кирпич, имеющий класс плотности 1,6 – 1,8 способен абсорбировать от 10 до 14% воды, а свойства сохранять тепло снижаются на 30%.

Примечание. Некоторые виды силикатного кирпича производят из перекаленного керамзитного песка, который сам по себе имеет высокий уровень теплоизоляции, и кроме того, окрашивает материал в чудесный кофейный цвет.

Прочность и показатели поглощения воды у такого кирпича более низкие, нежели у стандартных видов, но для облицовочного материала это не играет особой роли.

Особенности состава для изготовления силикатного кирпича

Размер фракций кварцевого песка в значительной степени влияет на показатели прочности силикатного кирпича. Таким образом, мелкофракционный песок дает возможность получить на выходе плотный и прочный материал, который, к сожалению, не может похвастаться особой паропроницаемость, и не подойдет для строительства жилья, поскольку он не обладает способностью поглощать вяжущий раствор. Крупнофракционный песок просто необходимо добавлять в состав смеси в определённом количестве, для получения качественного продукта.

Таким образом, мелкофракционный песок дает возможность получить на выходе плотный и прочный материал, который, к сожалению, не может похвастаться особой паропроницаемость, и не подойдет для строительства жилья, поскольку он не обладает способностью поглощать вяжущий раствор. Крупнофракционный песок просто необходимо добавлять в состав смеси в определённом количестве, для получения качественного продукта.

Примечание. Перед применением песок очищают от слюды и глины, вкраплений серы и органики.

Отдельно пунктом контроля над качеством смеси для производства силикатного кирпича является чистота извести. Допускается применение частично гашеной или негашеной извести. Но, зачастую применяют гидратную гашеную форму. Содержание окиси магния в смеси должно быть на уровне не больше 5 кг на 1/2 м3 извести.

Морозоустойчивость смеси повышают добавлением продуктов переработки отходов алюмощелочи. Показатели устойчивости к низким температурам повышается на 30 – 35%.

Также, появляется возможность повысить уровень сохранения тепла на 10 – 12%.

Вес силикатного кирпича

Современный стандарт определяет семь классов плотности силикатного кирпича, от которой и зависит его вес. Легкие виды материала весят до 1000 кг/м3, самые тяжелые –2200 кг/м3. Кроме того, плотность материала определяет марку силикатного блока. Кирпич силикатный утолщенный применяют для строительства несущих конструкций многоэтажек, легкий блок походит для возведения стен. Силикатный пустотелый кирпич используют для теплоизоляции, а также в качестве облицовки стен.

Эксперты строительной сферы прогнозируют, что силикатный кирпич еще долгое время будет оставаться на пике популярности, поскольку аналогов пока не существует. Кроме того, развитие производственных технологий не стоит на месте, с каждым годом появляются улучшенные виды материала, более качественные и по сниженной цене.

youtube.com/embed/ALcfA-dNSoM?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Силикатный кирпич и его химический состав, размеры

Силикатный кирпич и его химический состав, размеры

Кирпич силикатного является относительно молодым стройматериалом, который пользуется невероятным спросом у потребителей. Он обладает множеством отличий от простых глиняных кирпичей, но его тоже применять в большом количестве сфер. Предлагаем ознакомиться с таким материалом, узнать про химический состав силикатного кирпича, какие у него свойства и габариты.

Краткое описание. Кирпичи силикатного типа – автоклавный строительный материал, в составе которого есть песок (только кварцевый). Делают этот материал посредством сухого прессования, а после него производят обработку водяным паром.

Такие строительные материалы имеют правильную, даже идеальную форму. Также на краях нет сколов.

Содержание:

- 1 Производственная технология

- 2 Подробности

- 2.1 Параметры

- 2.2 Достоинства и недостатки

- 2.3 Чем отличается от керамических

- 2.4 Виды

- 3 Область применения

Производственная технология

В роли первоначального сырья для создания кирпичей используют кварцевый песок (который должен быть пройти тщательное очищение), известка воздушного типа и вода. Методика создания такого материала предусматривает главные три этапа:

- Подготовительный этап раствора для сырья.

- Прессование кирпичей-сырцов.

- Укладка в автоклав.

Раствор-сырье можно сделать двумя способами. Предлагаем рассмотреть каждый из них как можно лучше.

- Барабанный метод – при нем все компоненты состава в сухом виде требуется высыпать в особый барабан. В нем они будут перемешаны до того момента, пока раствор не получится однородным. Далее полученный состав требуется обработать паром, и по ходу обработки его требуется увлажнять, и при этом будет происходить постоянное гашение извести.

- Силосный метод – при таком методе все компоненты закидывают в мешалку, и там смешивается вода, известка и песок. Далее влажная смесь должна быть отправлена в силосы, где будет настаиваться 10 часов.

Далее требуется прессование сырцы. Особенные формочки для пресса требуется заливать раствором сырья и отправить в особое устройство. Процесс прессования будет происходить в условиях высокого уровня давления. После такого процесса обработки происходит уплотнение материала, а из его состава практически в полной мере уходит воздух. Расстояние между ними всеми песчинками станут минимальными. После требуется подсушивание в автоклаве. Уже подготовленные элементы требуется отправлять в устройство, где будет проходить именно запаривание сырца под воздействием высокого давления. На это, как правило, уходит не больше 10-13 часов. На протяжении этого времени кирпичные заготовки затвердевают до конца и становятся по максимуму прочными. В окончание процессов постепенно будет снижаться температура пара в автоклаве. Если процесс будет быстрым, то изделие может растрескаться или расколоться, а далее его нельзя будет применять. В конце готовые кирпичи укладывают на специальные паллеты.

Если процесс будет быстрым, то изделие может растрескаться или расколоться, а далее его нельзя будет применять. В конце готовые кирпичи укладывают на специальные паллеты.

Подробности

Параметры

Силикатные кирпичи весьма популярны, и обладают множеством преимуществ. Сделанный по ГОСТу продукт имеет следующие важные характеристики:

- Высокая плотность.

- Звуковое поглощение.

- Отличная прочность.

- Тепловая проводимость.

- Устойчивость к влиянию низкой температуры.

- Водопоглощение.

Характеристики прочности современных силикатных изделий напрямую будут зависеть от его маркировки. Если исходить из ГОСТа, то есть несколько разных серий силикатных блоков (М75-М300). Цифры в таком случае будут обозначать максимальную степень нагрузку на квадратный сантиметр. Чем больше цифра, тем крепче будет строительный материал.

Цифры в таком случае будут обозначать максимальную степень нагрузку на квадратный сантиметр. Чем больше цифра, тем крепче будет строительный материал.

Обратите внимание, что при выборе кирпича для разных работ, требуется обязательно обращать внимание на параметр, который указан, так как с неправильно выбранным кирпичом, который имеет неподходящий уровень прочности можно подвергаться разрушению.

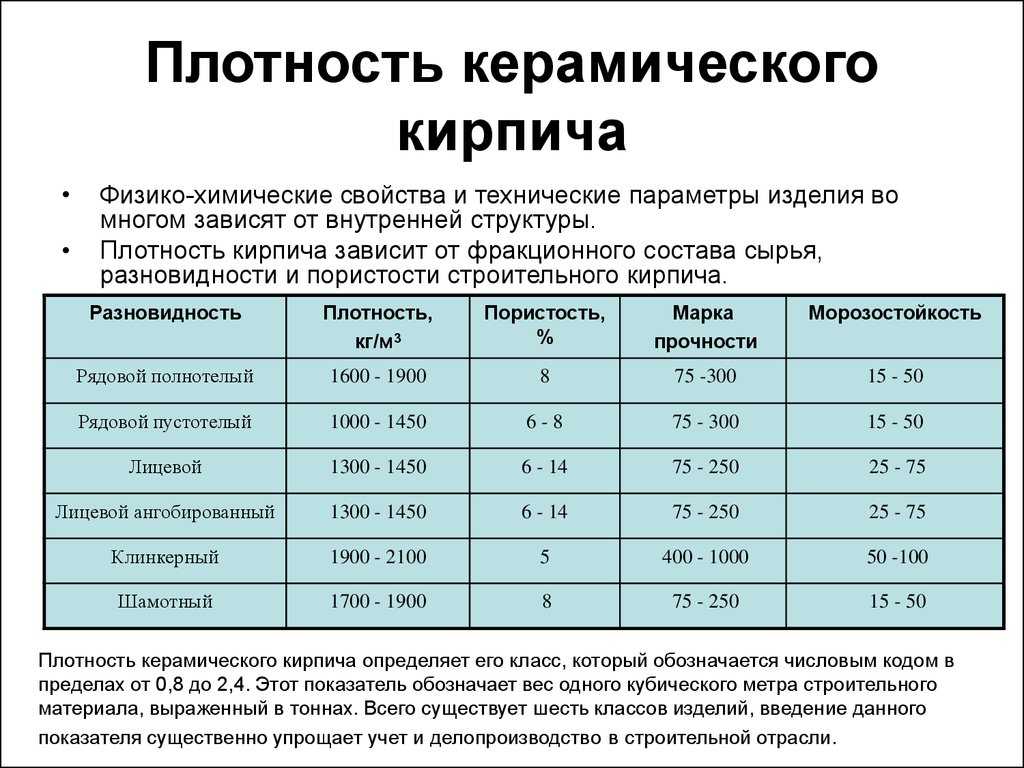

Основные свойства силикатного кирпича в том, что если говорить про плотность кирпича, то главным образом она будет зависеть от марки модели и определенного типа. Например, уровень плотности кирпичей полнотелого типа можно быть от 1.6 до 1.9 тонн на кубический метр. Если речь идет про пустотелых собратьев, то тут плотность варьирует от 1 до 1.45 тон на кубический метр. На качества прочности силикатных кирпичей будет оказывать воздействие влагопроводимость строительного материала. Так, при насыщении влагой такой параметр, как правило, снижается. Еще одной важной характеристикой силикатного изделия является поглощение воды. Коэффициент такого параметра будет находиться в зависимости от определенных факторов, а именно:

Коэффициент такого параметра будет находиться в зависимости от определенных факторов, а именно:

- Степень пористости.

- Строение материала.

- Степень увлажненности при создании сырца.

Коэффициент поглощения воды проставляется в ГОСТе. По такой документации, уровень поглощения силикатных кирпичей может быть 6-16%. Устойчивость к морозам является технической характеристикой силикатного кирпича. Она будет указывать на то, сколько циклов разморозки и заморозки в силах выдерживать такой строительный материал. Устойчивость изделия к морозам обозначена буквой F, а значения в виде цифр представлены от 15 до 100. Тепловая проводимость таких продуктов будет зависеть от отличительных конструкционных черт. В этом случае главную роль будет играть кирпичная структура – пустотелая или полнотелая. Что касательно звукоизоляционной способности таких изделий, она будет составлять 65 дБ.

Достоинства и недостатки

У силикатного кирпича вместе с остальными строительными материалами есть и минусы, и плюсы.

Для начала стоит ознакомиться со списком преимуществ.

- Такой материал может похвастаться отличными характеристиками прочности. Его крайне сложно повредить или даже разрушить.

- Силикатные кирпичи экологически безопасные. Они не вредят ни людям, но окружающей среде. В его составе нет токсических и опасных компонентов, которые могут наносить большой урон здоровью человека, который с ним контактирует.

- Еще материал отличен тем, что совместим практически со всеми кладочными растворами. Это могут быть и простые цементно-песчаные составы, и особые клеевые средства на базе полимера. Разыскивать специальный состав не потребуется.

- Этот строительный материал может похвастаться эстетичным внешним видом. Из него не получится сделать аккуратные постройки, которые длительное время могут сохранять внешнюю красоту.

- Кирпичи без труда могут выдерживать режим температур до +600 градусов. Более того, он не будет бояться огня (не горит, а также не поддерживает горение).

- Такому материалу не страшны низкие температуры, морозы. Под воздействием таких факторов силикат не разрушается, а еще не будет покрыт трещинами.

- Строения из силиката могут похвастаться прекрасными звукоизоляционными свойствами. В них практически не слышны звуки с улицы.

- Для этого материала характерна прекрасная паровая проницаемость. За счет такого качеств в жилых комнатах из силиката есть комфортный микроклимат.

- Характерной чертой такого кирпича является идеальность геометрии. Именно по этой причине работать с ним крайне удобно, а в результате получаются эстетичные и аккуратные строения.

- Стоимость небольшая.

Далее посмотрим, что плохого можно сказать про силикатные кирпичи. Для него, кстати, будет характерна высокая тепловая проводимость.

- Он обладает огромным весом, и потому работать с ним в одиночку достаточно сложно. В принципе, в транспортировке силикат не самый экономичный.

- Материал отличается высоким поглощением воды, и спустя время это может привести к разрушению кирпичей.

- Стандартный размер силикатного кирпича небольшой, и потому для изготовления тех или иных построек требуется достаточно много, что не всегда бывает экономически выгодно. При этом на огромное число малых блоков уходит куда больше раствора.

- Силикат не любит воздействие очень высоких температур (а тем более постоянное).

- Кирпичи из силиката не имеют плавных форм и декоративных дополнений.

Поговорим про отличия

Чем отличается от керамических

Большинство покупателей уверены, что силикатный и керамический кирпич в полной мере одинаковые, а также не имеют серьезных отличий между собой. На самом деле такие материалы разные, поэтому мы провели сравнение между двумя видами кирпичей.

- Разница между керамическим и силикатным материалом заключается в том, что первый не боится воздействия высокой температуры, а второй под их действием начинает трескаться. Силикат не прослужит долго, если постоянно подвергаться влиянию огня или газов дыма.

- Если в силикате есть пустоты, то они постоянно имеют цилиндрическую форму. Такие детали есть в самом центре блока, и у керамики таких элементов куда больше, они могут быть любой формы, а еще расположены равномерно по всей длине блока.

- Силикатные изделия намного массивнее, чем керамические.

- По уровню устойчивости к морозам, водостойкие и огнестойкие силикатный материал уступают керамике.

- Разница между такими продуктами кроется даже в прочности, а силикатные изделия считаются более надежными и крепкими, в отличие от керамики.

- Силикат дешевле.

Рассмотрим виды кирпичей.

Виды

Разновидности

Есть несколько подвидов кирпича, и каждый из них имеет определенные особенности. В составе может быть комбинация разного сырья. Исходя из этого, требуется выделить несколько подвидов такого строительного материала.

- Известково-песчаный – самый популярный вид силикатного кирпича, который применяют чаще всего.

В его составе есть от 7 до 10% известки, а еще от 90 до 93% кварцевого песка.

- Зольно-известковый. Такой продукт содержит от 75 до 80% золы, а остаток занимает известь.

- Известково-шлаковый – этот строительный материал делают при помощи комбинирования шлака пористого типа и извести.

Еще есть полнотелые и пустотелые кирпичи. Исходя из непосредственного назначения, такие материалы делят на следующие типы:

- Рядовые – эти изделия полностью закрывают в конце работ посредством отделочных материалов.

- Лицевой (облицовочный) – эти материалы покупают для того, чтобы облицовывать разные строения.

Более того, кирпичи могут быть выпущены в неокрашенном виде (белые или светло-серые изделия) и окрашенные (их делают с применением пигментного компонента).

Вес и размеры

Современные кирпичи могут иметь такие характеристики длины, толщины и ширины:

- 25*12*6.5 см.

- 25*12*8.8 см.

- 25*12*3.

8 см.

8 см.

Что касательно веса, то он бывает разным:

- Обычные одинарные варианты имеют вес 3.2-3.7 кг.

- Полуторные утолщенные кирпичи обладают весом в 3.7-5 кг.

- Двойные кирпичи весят по 5.4 кг.

Перед тем, как отправиться в магазин и купить силикатный кирпич, свойства которого мы рассмотрели выше, требуется грамотно подсчитать, сколько строительного материала требуется на 1 кубический метр. Исходя из сделанных вычислений получается узнать, сколько блоков должно быть в каждом поддоне или пачке, какую длину, высоту и ширину они должны иметь. Специалисты рекомендуют приобретать такие материалы с малым запасом. Разные виды силикатных кирпичей имеют не просто разные размеры, а еще и маркировку, которая указывает на их характеристики. Маркировка «М» с числом от 25 до 300 указывает на уровень прочности строительного материала (чем выше будет цифра, тем прочнее материал). Обозначение «F» с цифрами призвано обратить внимание на уровень устойчивости к морозам строительного материала.

Гамма цветов

Кирпичи могут быть самого разного цвета. Так, для того, чтобы придать кирпичу классический белый оттенок, требуется обратиться к добавлению в состав сырья специального красителя. Еще могут быть использованы и иные пигменты, и в результате получаются цветные кирпичи, к примеру, желтые или красные. Часто при добавлении пигментных компонентов в составы добавляют и особые модифицирующие компоненты, которые делают силикат более прочным и устойчивым к морозу.

Область применения

Это востребованный материал, и его можно применять для высотного и малоэтажного строительства. В таком случае будут подразумеваться работы по строительству внутренних и внешних стен, вентиляционных каналов, перегородок и промышленных строений. Еще из такого кирпича выстраивают гаражи, домики для сада и даже забор. Что касательно подготовки качественного цоколя здания, тут лучше обращаться к керамическому, а не силикатному кирпичу.

Свойства, прочность, цвета» src=»https://www.youtube.com/embed/Q0Iuv5Sp1Zc?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Кварцевые кирпичи — Rongsheng Refractory Silica Bricks Company

Кварцевые кирпичи, также называемые огнеупорными кирпичами из кремнезема или огнеупорными кирпичами из кремнезема, представляют собой кислотоупорные кирпичи, которые обладают хорошей устойчивостью к кислотному шлаку. Если вы хотите купить силикатный кирпич для стекловаренной, коксовой или доменной печи, пожалуйста, свяжитесь с нами по электронной почте сейчас.

RS Кварцевые кирпичи

Получить бесплатное предложение

Определение кварцевых кирпичей

Кварцевые кирпичи представляют собой кислотоупорные материалы с хорошей устойчивостью к кислотным шлакам. Содержание SiO2 в силикатном кирпиче составляет 94%. Чем больше содержание SiO2 в кремнеземном сырье, тем выше огнеупорность. Огнеупорность под нагрузкой силикатного кирпича в Rongsheng Kiln Refractory Company составляет до 1620~1670 ℃. Силикатный кирпич обладает хорошей способностью сохранять стабильный объем при высокой температуре в течение длительного времени.

Содержание SiO2 в силикатном кирпиче составляет 94%. Чем больше содержание SiO2 в кремнеземном сырье, тем выше огнеупорность. Огнеупорность под нагрузкой силикатного кирпича в Rongsheng Kiln Refractory Company составляет до 1620~1670 ℃. Силикатный кирпич обладает хорошей способностью сохранять стабильный объем при высокой температуре в течение длительного времени.

RS Дешевый кварцевый кирпич

Получить бесплатное предложение

Кварцевый кирпич Минеральный состав

- Тридимит

- Кристобалит

- Природный диоксид кремния

- Небольшое количество остаточного кварца

- Небольшое количество стеклофазы

- Некоторые минерализаторы, такие как продажа железа, известковое молоко.

- Некоторые связующие вещества, такие как патока и лигносульфит.

Силикатный кирпич В RS

Получить бесплатную консультацию

Минеральный состав силикатного кирпича состоит в основном из тридимита, кристобалита, небольшого количества кварца и стеклянной матрицы. Тридимит, кристобалит и остатки кварца сильно изменяются из-за формы кристаллов при низкой температуре, что также вызывает изменение объема. Поэтому термостойкость силикатного кирпича при низких температурах не очень хорошая. В процессе эксплуатации его следует медленно нагревать и охлаждать при температуре ниже 800 градусов Цельсия во избежание появления трещин. Поэтому силикатный кирпич не подходит для использования в печи с перепадами температуры ниже 800 градусов Цельсия.

Тридимит, кристобалит и остатки кварца сильно изменяются из-за формы кристаллов при низкой температуре, что также вызывает изменение объема. Поэтому термостойкость силикатного кирпича при низких температурах не очень хорошая. В процессе эксплуатации его следует медленно нагревать и охлаждать при температуре ниже 800 градусов Цельсия во избежание появления трещин. Поэтому силикатный кирпич не подходит для использования в печи с перепадами температуры ниже 800 градусов Цельсия.

Химический состав кремнеземных кирпичей

- SiO2 93~98%

- Al2O3 0,5~2,5%

- Fe2O3 0,3~2,5%

- CaO 0,2~2,7%

- R2O 1~1,5%

RS Низкая цена Силикатный кирпич

Получить бесплатное предложение

Силикатный кирпич Свойства

- Хорошая коррозионная стойкость кислых шлаков.

- RUL 1620~1670℃

- Хорошая стабильность при высокой температуре.

- Плохое тепловое сопротивление.

- Хорошая воздухонепроницаемость.

- Истинная плотность 2,35 г/см³.

- Общее объемное расширение 1,5~2,2% при температуре 1450℃.

RS Кварцевые кирпичи для продажи

Получить бесплатное предложение

Как производятся кварцевые кирпичи

Кварцевые кирпичи изготавливаются из тридимита, кристобалита, кремнезема и стеклофазы, в качестве основного сырья выбирается природный кремнезем, с добавлением соответствующего количества минерализатора и вливая в какое-то связующее вещество.

Процесс производства силикатных кирпичей

Кирпич силикатный изготавливают из кварцевой породы с содержанием SiO2 более 96%, сочетая железоварочный или известково-молочный минерализатор и патоку, связующее лигносульфитное. Кремнеземные кирпичи формируются в процессе смешивания, формования, сушки и последующего обжига. Наиболее вредными примесями в процессе производства силикатного кирпича являются Al2O3, K2O, Na2O и др., которые серьезно снижают степень огнеупорности огнеупорных изделий.

Дешевые кирпичи из кремнезема по RS

Получите бесплатную цитату

Кварцевые кирпичи Использование

Кварцевые кирпичи используются по-разному в зависимости от условий.

Кварцевые кирпичи в основном используются в перегородке камеры карбонизации и камеры сгорания, регенераторе стекловаренной печи и шлаковой камере сталеплавильной печи, а также печи для выдержки. Силикатный огнеупорный кирпич также используется в качестве огнеупоров стекловаренной печи и применяется для свода и других несущих частей печей для обжига керамики и других печей. В высокотемпературной несущей части доменного воздухонагревателя и колошника кислотного мартеновского цеха также существовал силикатный кирпич.

Кварцевые кирпичи для футеровки коксовой печиRongsheng Кварцевые кирпичи для стекольных печейКварцевые кирпичи для дутья

Получить бесплатное предложение

Кварцевые кирпичи для коксовой печи

Кварцевые кирпичи для коксовых печей представляют собой специальные кирпичи сложной формы.

Коксовая печь представляет собой тепловое оборудование со сложной конструкцией и длительным непрерывным производством, для которого требуется большое количество силикатного кирпича. Коксовая печь нагревается газом в камере сгорания, горящим в вертикальном огневом тракте. Тепло проходит через стенку топки к углю в камере, обугливая уголь. Перегородка камеры сгорания и камеры карбонизации также подвергается статической нагрузке верхней кладки и оборудования, силе трения и колебаниям температуры движущей силы угля, а также напряжениям, создаваемым кладкой из-за расширение.

Условия использования имеют ряд особых требований к кремнеземным кирпичам в коксовой печи, такие как точный размер внешней формы, небольшое расширение при использовании, небольшая истинная плотность и низкая воздухопроницаемость. Силикатный кирпич, используемый для коксовой печи, имеет характеристики большой объемной плотности и высокой прочности.

По внешнему виду виды силикатного кирпича для коксовой печи сложны, не сравнимы ни с какими другими термическими печами. Силикатный огнеупорный кирпич для коксовой печи отличается строгостью производства.

Силикатный огнеупорный кирпич для коксовой печи отличается строгостью производства.

Если вы хотите купить силикатный кирпич для коксовой печи, просто напишите Rongsheng Kiln Refractory Company!

Кварцевые кирпичи для доменной печи

Кварцевые кирпичи обладают преимуществами низкой скорости ползучести, высокой прочности и хорошей термостойкости. Силикатный кирпич используется для верхней части большой воздухонагревательной печи, перегородки и верхней части регенератора.

Силикатный кирпич для печей для обжига стекла

Высококачественный силикатный кирпич для печей для обжига стекла характеризуется высоким содержанием кремнезема и низким индексом плавления. Кремнеземные кирпичи в основном используются для верхней части стеклянных печей, парапетов, подвесных стен, небольших печей и других конструкций верхнего строения.

Спецификация силикатного кирпича

| SiO2 % | Fe2O3 % | 0,2 МПа URL℃ | Кажущаяся пористость % | Прочность на раздавливание в холодном состоянии, МПа | Истинная плотность Г/см³ | |

| ГЗ-96 | ≥96 | ≤1,0 | ≥1660 | ≤22 | <20 ≥35 ≥20 ≥30 | ≤2,34 |

| ГЗ-95 | ≥95 | ≤1,2 | ≥1650 | ≤22 | <20 ≥35 ≥20 ≥30 | ≤2,34 |

| ГЗ-94 | ≥94 | ≤1,4 | ≥1640 | ≤22 | <20 ≥35 ≥20 ≥30 | ≤2,35 |

Производитель силикатных кирпичей

Rongsheng Kiln Refractory Company является одним из ведущих производителей силикатных кирпичей во всем мире. Компания Rongsheng Kiln имеет возможность производить специальный и индивидуальный силикатный кирпич высокого качества для удовлетворения потребностей клиентов. Благодаря передовой технологии производства силикатного кирпича компания RS Refractory уже продала огнеупорные изделия из силикатного кирпича в Канаду, Австралию, Индию, Корею, Японию, Казахстан, Россию, Южную Африку, Филиппины, Чили, Малайзию, Узбекистан, Индонезию, Вьетнам, Кувейт, Турция, Замбия, Перу, Мексика, Катар и т. д. Если вы хотите купить дешевые силикатные кирпичи, укажите производителя силикатных кирпичей Rongsheng! Rongsheng предложит вам лучшую цену!

Компания Rongsheng Kiln имеет возможность производить специальный и индивидуальный силикатный кирпич высокого качества для удовлетворения потребностей клиентов. Благодаря передовой технологии производства силикатного кирпича компания RS Refractory уже продала огнеупорные изделия из силикатного кирпича в Канаду, Австралию, Индию, Корею, Японию, Казахстан, Россию, Южную Африку, Филиппины, Чили, Малайзию, Узбекистан, Индонезию, Вьетнам, Кувейт, Турция, Замбия, Перу, Мексика, Катар и т. д. Если вы хотите купить дешевые силикатные кирпичи, укажите производителя силикатных кирпичей Rongsheng! Rongsheng предложит вам лучшую цену!

Силиковые огнеупорные светории — Ispatguru

Силиковые огнеупоры

- Satyendra

- 10 февраля 2015

- 0 Комментарии

- Bricks, Coke Woven, Cristobalite, Martariste, Quartistire,

- . Кварцевые огнеупоры

Кварцевые огнеупоры были впервые произведены в Соединенном Королевстве в 1822 году из ганистера (каменноугольного песчаника) или из так называемого динасского песка.

Кремнезем встречается в различных кристаллических модификациях, например кварц, тридимит и кристобалит, а также в виде переохлажденного расплава, называемого кварцевым стеклом. Каждая из кристаллических модификаций имеет высокотемпературные и низкотемпературные формы, которые могут обратимо трансформироваться. Кристаллическая структура отдельных модификаций SiO2 может сильно различаться, поэтому при превращении происходят отчетливые изменения плотности. Это имеет большое значение при нагреве и охлаждении из-за изменения объема.

Кварц требует наименьшего объема, а кварцевое стекло — наибольшего. При обжиге выше примерно 900 град С кварц переходит в другие модификации и полностью плавится при 1725 град С. При медленном охлаждении происходят обратимые уменьшения объема, которые являются результатом самопроизвольного преобразования кристаллической структуры из высокотемпературной в низкотемпературную. модификация (рис. 1). Обратимые и необратимые объемные эффекты могут вызвать значительное напряжение в структуре огнеупорного кирпича.

Рис. 1 Расчетные изменения объема и плотности

Производство огнеупоров из кремнезема

Огнеупоры из кремнезема изготавливаются в виде нескольких асимметричных форм, которые обычно соединяются или сцепляются друг с другом с помощью шпунтов и пазов.

Задачей производителя огнеупорных силикатных кирпичей является выбор сырья и процесса обжига таким образом, чтобы степень преобразования кварца соответствовала предполагаемому применению кирпича. Сырьем для силикатного кирпича является природный кварцит, который должен соответствовать определенным требованиям для достижения оптимальных свойств кирпича. Если основными требованиями являются огнеупорность или тепловое расширение под нагрузкой (ползучесть), необходимо выбирать кварцит высокой химической чистоты. Сырье для объемно-стабильных продуктов должно обладать хорошими трансформационными свойствами.

Химический состав кварцита важен при оценке его как сырья, особенно содержание глинозема и щелочей, так как они снижают температуру плавления и значительно сокращают возможности применения.

Кроме того, необходимо учитывать поведение кварцита при обжиге.

Кроме того, необходимо учитывать поведение кварцита при обжиге.После дробления, измельчения и просеивания промытого сырья на различные фракции зерна отдельные фракции объединяются в заранее определенных пропорциях в соответствии с требуемыми свойствами применения. В большинстве случаев для смешивания и специальных связующих веществ используются миксеры Мюллера. Обычно одновременно добавляют около 2 % гашеной извести в жидком виде (известковая вода) и некоторое количество раствора сульфита в качестве временного связующего. Затем рыхлая смесь обрабатывается на фрикционных или гидравлических прессах. Сложные формы или те, где требуются короткие пробеги, по-прежнему утрамбовываются вручную. Сушка занимает короткое время, от одного до двух дней, так как кремнезем на известковой связке нечувствителен при сушке.

Силикатный кирпич обжигают при температуре около 1450-1500°С, причем при самых высоких температурах требуется более длительное время выдержки. По этой причине предпочтительным является обжиг в кольцевых печах или печах с выдвижным подом.

Поскольку превращение модификаций кремнезема происходит внезапно, охлаждение должно осуществляться медленно, иначе кирпичи треснут. Необходимо поддерживать тщательно спланированный временной температурный цикл во время обжига, потому что существуют критические диапазоны температур, через которые должен пройти силикатный кирпич, чтобы получить прочный, хорошо связанный кирпич.

Поскольку превращение модификаций кремнезема происходит внезапно, охлаждение должно осуществляться медленно, иначе кирпичи треснут. Необходимо поддерживать тщательно спланированный временной температурный цикл во время обжига, потому что существуют критические диапазоны температур, через которые должен пройти силикатный кирпич, чтобы получить прочный, хорошо связанный кирпич.При обжиге линейный рост силикатного кирпича составляет около 4 %. Рост меньше, чем можно предположить по увеличению молярного объема, потому что происходит сжатие пор.

Свойства кварцевых кирпичей

Кварцевые огнеупоры состоят в основном из диоксида кремния (SiO2). Не считая примесей сырья, кремнеземные огнеупоры также содержат соединения кальция, образованные из гидроксида кальция, который используется в качестве связующего.

Обожженный силикатный кирпич содержит кристаллические модификации SiO2 кристобалит, тридимит и некоторое количество остаточного кварца. В процессе обжига известь вступает в реакцию с мельчайшими компонентами кварцита с образованием волластонита (CaO.

SiO2). Матрица также содержит очень небольшие количества феррита кальция, гематита, магнетита, оливина кальция и геденбергита [железисто-кальциевый силикат, CaFe(SiO3)2], которые образуются из примесей. Эти кристаллические фазы являются причиной обесцвечивания и образования пятен на обожженных кирпичах.

SiO2). Матрица также содержит очень небольшие количества феррита кальция, гематита, магнетита, оливина кальция и геденбергита [железисто-кальциевый силикат, CaFe(SiO3)2], которые образуются из примесей. Эти кристаллические фазы являются причиной обесцвечивания и образования пятен на обожженных кирпичах.Преобразованное крупное зерно обычно состоит из кристобалита, доли остаточного кварца, соответствующей степени преобразования, и очень небольшого количества тридимита, тогда как мелкозернистая матрица обогащена тридимитом, стеклом и волластонитом. Силикатный кирпич с одинаковым химическим составом может иметь разный минералогический состав, и это может привести к совершенно разным свойствам при использовании. Поэтому не всегда достаточно оценивать силикатные кирпичи только по их химическому составу. Важно также учитывать степень трансформации (остаточное содержание кварца) и поведение кирпича при тепловом расширении.

Степень трансформации кирпича можно легко и точно определить по плотности остаточного содержания кварцита.

Плотность обожженного силикатного кирпича наименьшая при наибольшей степени превращения и достигает значения 2,33 г/см3 при полном превращении. Плотность позволяет сделать выводы относительно необратимого послерасширения , которого следует ожидать во время эксплуатации. Еще более точно оценить степень превращения можно с помощью остаточного содержания кварца, которое определяют рентгенографическим фазовым анализом или рентгеноструктурным анализом.

Плотность обожженного силикатного кирпича наименьшая при наибольшей степени превращения и достигает значения 2,33 г/см3 при полном превращении. Плотность позволяет сделать выводы относительно необратимого послерасширения , которого следует ожидать во время эксплуатации. Еще более точно оценить степень превращения можно с помощью остаточного содержания кварца, которое определяют рентгенографическим фазовым анализом или рентгеноструктурным анализом.Внешний вид кирпичей также указывает на степень трансформации. This is shown in Tab 1.

Tab 1 Appearance and properties of silica bricks Colour Density Residual quartz Степень превращения Линейная после расширения (по типу кварцита g/cu cm % % Greenish white Above 2.  45

4520 or greater Low 2-3 Evenly brown About 2.40 15-20 Medium 1-2 Light brown spotty or yellowish white Below 2.35 Less than 6 Очень хорошо Менее 1 Обратимое тепловое расширение также зависит от минерального состава. Тридимит и кристобалит не расширяются линейно при нагревании, но демонстрируют резкие изменения длины как при нагревании, так и при охлаждении. (Рис. A)

Эти изменения длины вызваны внезапными преобразованиями поведения пространственной решетки этих минералов. Кварц проявляет такое превращение при 573°С, тридимит — при 117°С, а кристобалит — между 225°С и 270°С. Особо следует отметить, что тепловое расширение кристобалита значительно больше, чем у тридимита.

Поскольку хорошо преобразованные силикагельные кирпичи содержат мало остаточного кварца или совсем не содержат его, их поведение под влиянием температуры во многом определяется соотношением кристобалита и тридимита.

При нагревании силикатные кирпичи быстро расширяются, при этом полное обратимое расширение завершается при температуре около 800°С. (Рис. B). Поэтому они нечувствительны к температурным колебаниям выше 800°С (красное каление), но очень чувствительны ниже этой температуры. из-за резкого увеличения объема. По этой причине необходимо предусмотреть достаточное время для нагрева печей примерно до 800°С.

Характерной чертой силикатного кирпича является разница всего в 10 К между началом и окончанием размягчения при испытании на огнеупорность под нагрузкой. Из-за низкого содержания стекла кирпичи образуют очень небольшое количество жидкости при высоких температурах. Количество жидкой фазы при 1600°С составляет от 10% до 20% и сильно увеличивается только при температуре выше 1650°С. По этой причине силикатные кирпичи можно использовать практически до точки плавления. При использовании слишком высоких температур в сочетании с химическим воздействием кирпичи капают или текут.

Тепловое расширение под нагрузкой (ползучесть) и содержание жидкой фазы, в частности, неблагоприятно зависят от содержания Al2O3. Требования к силикатным кирпичам, возросшие в последние годы для коксовых печей, доменных печей и стекловаренных печей, привели к разработке чрезвычайно плотных кирпичей с низким содержанием флюсов. Эти специальные кирпичи, изготовленные с использованием отборного сырья, содержат такое же количество вязкого расплава при 1695°С, как и обычные кирпичи при 1650°С. Поэтому они имеют значительно более высокую термостойкость до начала процесса разрушения путем плавления и капает.

Благодаря своей высокой плотности специальные силикатные кирпичи для коксовых печей имеют гораздо более высокую теплопроводность, чем обычные силикатные кирпичи. Это повышает тепловой КПД коксовых батарей.

Если обжиг обычных динасовых огнеупоров требует особого внимания, то процесс обжига специальных силикатных кирпичей требует еще большего внимания и точного соблюдения технических инструкций по обжигу.

Полиморфные превращения кварца в тридимит и кристобалит сопровождаются объемными изменениями, которые могут иметь катастрофические последствия при обжиге специальных силикатных кирпичей, так как возникающие внутренние напряжения могут разрыхлить структуру кирпича.

Полиморфные превращения кварца в тридимит и кристобалит сопровождаются объемными изменениями, которые могут иметь катастрофические последствия при обжиге специальных силикатных кирпичей, так как возникающие внутренние напряжения могут разрыхлить структуру кирпича.Кремнеземные кирпичи имеют относительно высокую температуру плавления от 1695°C до 1710°C. Они способны выдерживать нагрузку от 172 до 345 кПа с точностью от 28°C до 56°C от конечной температуры плавления. Они обладают отличными свойствами ползучести. Важна чистота кирпича. Например, если сумма содержания глинозема, диоксида титана и щелочей в кирпиче составляет 1,0 %, нагрузка до разрушения будет на 28-50 град С ниже, чем в другом кирпиче, в котором эта сумма составляет всего 0,5 %. При температуре около 59При температуре 3°С силикатные кирпичи практически не меняют объем и практически не подвержены термическому растрескиванию, в то время как при температурах ниже 593°С силикатные кирпичи очень подвержены термическому растрескиванию.

Применение

Кремнеземистый огнеупор является наиболее распространенным огнеупором, используемым в строительстве коксовой батареи (COB). Силикагель является предпочтительным огнеупором в первую очередь потому, что при нормальных рабочих температурах COB огнеупоры на основе диоксида кремния подвержены минимальной ползучести. Кроме того, поскольку почти все расширение силикатного кирпича происходит при температуре ниже 650°C, при нормальной работе COB умеренные температурные колебания стенок не влияют на стабильность объема огнеупора, составляющего стенку. В конструкции COB может использоваться более 400 различных форм. Эти формы устанавливаются с помощью кремнеземного раствора.

Со второй половины 1950-х годов наметилась общая тенденция к использованию силикатных кирпичей с высокой объемной плотностью (BD более 1850 кг/куб. м) в строительстве COB, поскольку увеличение BD сопровождается соответствующим повышением хладостойкости и термической прочности.

проводимость.

проводимость.Силикатный кирпич, кроме COB, в основном используется в стекловаренных печах, воздухонагревателях и сводах электродуговых печей.

Кварцевый раствор

Кварцевый раствор в основном состоит из кварца. Как правило, используются два типа строительных растворов: воздушный раствор, который содержит небольшое количество силиката натрия, и тепловой режим, который в основном представляет собой тот же раствор, но без силиката натрия. Оба типа кремнеземного раствора обычно не связываются с кремнеземным кирпичом при нормальных рабочих температурах батареи. Следовательно, он не придает стене никакой прочности. Кроме того, поскольку основным минеральным компонентом строительного раствора является кварц, строительный раствор не является объемно-стабильным. Кварц в растворе кремнезема, установленный в работающей батарее, медленно превращается в высокотемпературные формы кремнезема — тридимит и кристобалит — во время нормальной работы батареи. Это преобразование сопровождается значительным увеличением объема.

1 Особенности состава для изготовления силикатного кирпича

1 Особенности состава для изготовления силикатного кирпича

Также, появляется возможность повысить уровень сохранения тепла на 10 – 12%.

Также, появляется возможность повысить уровень сохранения тепла на 10 – 12%.

Для начала стоит ознакомиться со списком преимуществ.

Для начала стоит ознакомиться со списком преимуществ.

В его составе есть от 7 до 10% известки, а еще от 90 до 93% кварцевого песка.

В его составе есть от 7 до 10% известки, а еще от 90 до 93% кварцевого песка. 8 см.

8 см.

Кроме того, необходимо учитывать поведение кварцита при обжиге.

Кроме того, необходимо учитывать поведение кварцита при обжиге. Поскольку превращение модификаций кремнезема происходит внезапно, охлаждение должно осуществляться медленно, иначе кирпичи треснут. Необходимо поддерживать тщательно спланированный временной температурный цикл во время обжига, потому что существуют критические диапазоны температур, через которые должен пройти силикатный кирпич, чтобы получить прочный, хорошо связанный кирпич.

Поскольку превращение модификаций кремнезема происходит внезапно, охлаждение должно осуществляться медленно, иначе кирпичи треснут. Необходимо поддерживать тщательно спланированный временной температурный цикл во время обжига, потому что существуют критические диапазоны температур, через которые должен пройти силикатный кирпич, чтобы получить прочный, хорошо связанный кирпич. SiO2). Матрица также содержит очень небольшие количества феррита кальция, гематита, магнетита, оливина кальция и геденбергита [железисто-кальциевый силикат, CaFe(SiO3)2], которые образуются из примесей. Эти кристаллические фазы являются причиной обесцвечивания и образования пятен на обожженных кирпичах.

SiO2). Матрица также содержит очень небольшие количества феррита кальция, гематита, магнетита, оливина кальция и геденбергита [железисто-кальциевый силикат, CaFe(SiO3)2], которые образуются из примесей. Эти кристаллические фазы являются причиной обесцвечивания и образования пятен на обожженных кирпичах. Плотность обожженного силикатного кирпича наименьшая при наибольшей степени превращения и достигает значения 2,33 г/см3 при полном превращении. Плотность позволяет сделать выводы относительно необратимого послерасширения , которого следует ожидать во время эксплуатации. Еще более точно оценить степень превращения можно с помощью остаточного содержания кварца, которое определяют рентгенографическим фазовым анализом или рентгеноструктурным анализом.

Плотность обожженного силикатного кирпича наименьшая при наибольшей степени превращения и достигает значения 2,33 г/см3 при полном превращении. Плотность позволяет сделать выводы относительно необратимого послерасширения , которого следует ожидать во время эксплуатации. Еще более точно оценить степень превращения можно с помощью остаточного содержания кварца, которое определяют рентгенографическим фазовым анализом или рентгеноструктурным анализом. 45

45