Виды базальтовая вата: Базальтовый утеплитель: характеристики и виды

Содержание

Базальтовый утеплитель: характеристики и виды

Базальтовый уплотнитель находит широкое применение в строительной отрасли, в промышленном производстве, в ЖКХ, в бытовой сфере. С помощью материала можно создать надежный заслон на пути проникновения шума и посторонних звуков, сделать качественную теплоизоляцию в здании или сооружении. Особая ценность базальтового состава состоит в его способности выдерживать воздействие открытого пламени и тепловых потоков. Изделие отличается высокими эксплуатационными характеристиками и способно сохранять свои рабочие свойства в течение десятилетий.

Содержание:

Базальтовый утеплитель: виды

Преимущества и недостатки базальтового материала

Базальтовый утеплитель: размеры

Технические характеристики базальтового утеплителя

✎ Плотность базальтового утеплителя

✎ Толщина базальтового утеплителя

✎ Теплопроводность базальтового утеплителя

Срок службы базальтового утеплителя

Эковата или базальтовый утеплитель: что лучше?

Базальтовый утеплитель: виды

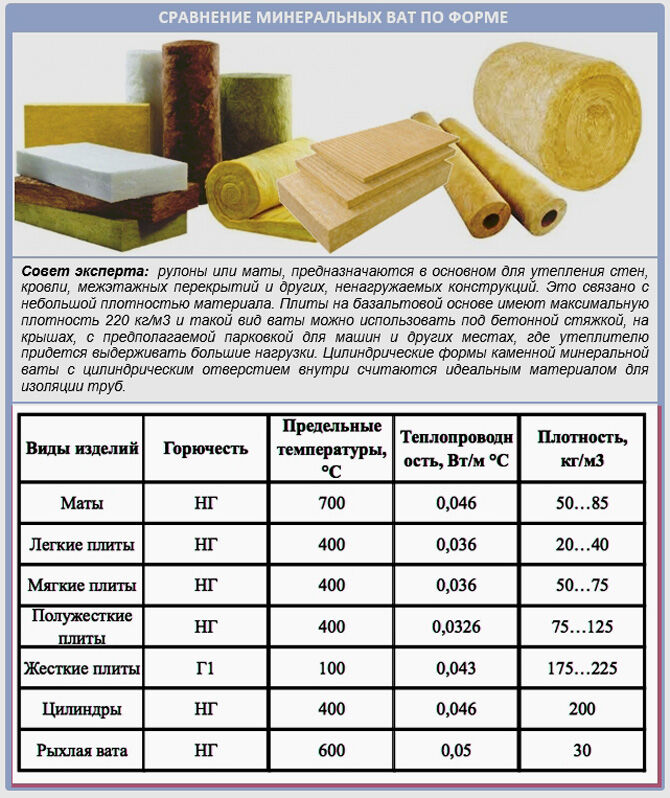

Существует несколько видов базальтового утеплителя. В зависимости от ситуации и особенностей решаемой задачи используются те или иные формы изделий из базальтового волокна. Среди наиболее распространенных видов минерального состава можно выделить следующие материалы:

В зависимости от ситуации и особенностей решаемой задачи используются те или иные формы изделий из базальтового волокна. Среди наиболее распространенных видов минерального состава можно выделить следующие материалы:

1. Изделие из базальтового волокна на твердой основе. Чаще всего используются фольгированный базальтовый утеплитель или базальтовый утеплитель на стеклоткани. В этом случае нетканое полотно из минеральной ваты прошивается с помощью прочных базальтовых или иных негорючих нитей и укрепляется каркасным материалом. Фольга или стеклоткань не только выполняют фиксирующую функцию, но и оказывают отражающее воздействие на источник тепла или пламя пожара. Кроме того, эти материалы являются негорючими. Укладка фольги или стеклоткани производится с одной или двух сторон.

2. Рулонные мягкие материалы из базальтового волокна. Так называемая базальтовая вата относится к группе эффективных минераловатных составов, способных обеспечить надежную изоляцию от воздействия холода, тепла, ветра и воздушных потоков, а также пожара. Изделие удобно в применении, но требует укрытия от внешнего воздействия. Причиной тому является слабая структура поверхности ваты и неустойчивость к механическому воздействию на разрыв.

Изделие удобно в применении, но требует укрытия от внешнего воздействия. Причиной тому является слабая структура поверхности ваты и неустойчивость к механическому воздействию на разрыв.

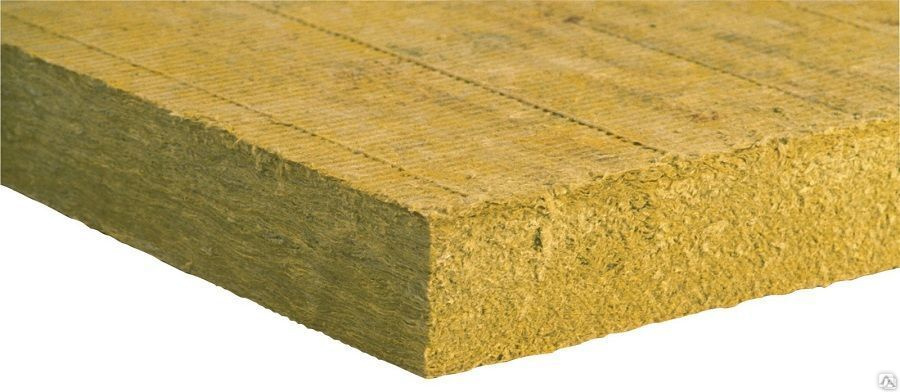

3. Твердые базальтовые плиты. По своему составу эти изделия являются прессованной ватой из минеральных волокон. Материал более устойчив к механическому воздействию. Чаще всего используется при проведении строительных работ, удобен при монтаже на плоские поверхности, обладающие большой площадью. Кроме того, может применяться при защите технологического оборудования, например, коробов вентиляции и дымоотводов, отопительных котлов. Также требует внешней защиты от механического воздействия.

4. Прессованные или жесткие плиты на минеральной основе. Устойчивы к механическим повреждениям, могут иметь различные конфигурации. Созданы из спрессованного базальтового волокна. Используются в строительной отрасли, в промышленном производстве, в малой энергетике. Материал имеет высокие эксплуатационные характеристики, но и стоит заметно дороже остальных изделий из минерального волокна.

Преимущества и недостатки базальтового материала

В числе основных преимуществ изделия следует выделить:

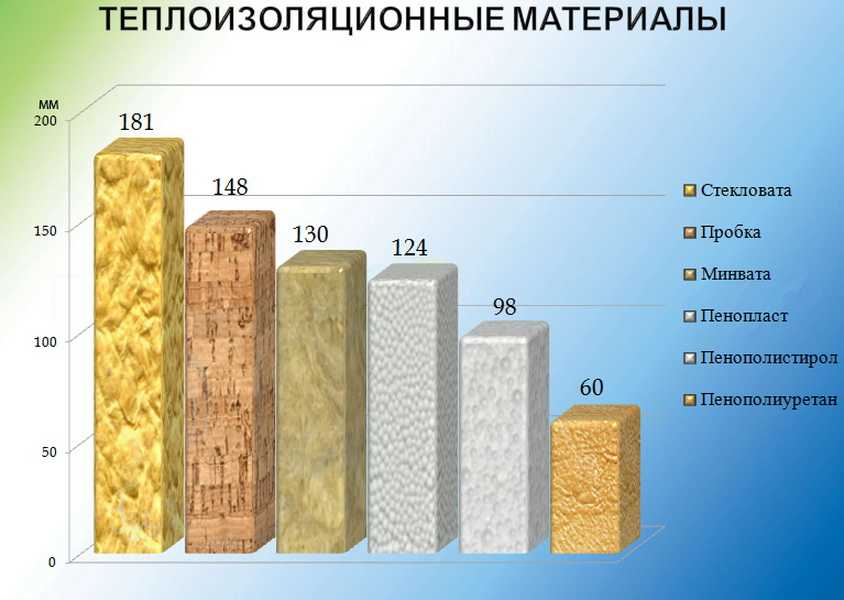

1. Низкая теплопроводность. Базальтовая вата обладает выдающимися теплоизоляционными свойствами. Теплопроводность изделий на минераловатной основе в два с половиной раза превосходит дерево и в одиннадцать раз керамический кирпич. В сочетании с низким удельным весом это качество ставит базальтовый утеплитель в разряд лучших материалов подобного назначения.

2. Устойчивость к воздействию влаги. Выдающиеся гидрофобные свойства материала допускают его использование в различных условиях и на объектах, подверженных влиянию влажной среды. Базальтовый утеплитель почти не впитывает влагу из воздуха и поверхности укрываемого материала. Это дает возможность его применения в подвальных помещениях, банях, внешних сооружениях.

3. Звукоизолирующие качества. Базальтовая вата является идеальным решением для создания препятствия на пути посторонних звуков, уличного шума, грохота технологического оборудования. Материал используется в строительной отрасли, в том числе и как изолятор звука.

Материал используется в строительной отрасли, в том числе и как изолятор звука.

4. Высокая степень паропроницаемости. Базальтовый утеплитель беспрепятственно пропускает воздух сквозь пористую ватную структуру. Проходя сквозь материал, воздух не оставляет влаги на поверхности базальтового волокна и не нарушает его теплоизоляционных качеств.

5. Устойчивость к термическому воздействию. Базальтовое волокно выдерживает влияние температурного фактора, создаваемого открытым пламенем пожара. Волокна способны выдерживать температуру воздействия до 1000°С и более.

6. Невосприимчивость к факторам биологического воздействия. В структуре базальтовой ваты не заводятся вредоносные микроорганизмы, включая плесень, водоросли, бактерии. Крысы и мыши не рассматривают базальтовое волокно в качестве среды обитания и не делают там гнезд.

7. Устойчивость к воздействию агрессивной среды. Минеральные утеплители не подвержены разрушительному влиянию паров щелочи и кислот. На них не действует соседство с химически активными веществами. Структура утеплителя не подвержена влиянию нефтепродуктов, включая бензин и растворители.

На них не действует соседство с химически активными веществами. Структура утеплителя не подвержена влиянию нефтепродуктов, включая бензин и растворители.

8. Невосприимчивость к динамическому воздействию. Базальтовая вата не меняет свои характеристики под влиянием сжатия. После прекращения нагрузки материал принимает свою изначальную форму. Происходит это благодаря особенности строения и расположения минеральных волокон.

9. Продолжительный срок эксплуатации. Как и все минеральные составы, базальтовый утеплитель способен долгие годы сохранять свои рабочие характеристики. По своим изначальным качествам базальт является разновидностью природного камня.

10. Безопасность. Материал совершенно безопасен и не влияет на состояние экологии и окружающей среды. Базальтовые утеплители не оказывают неблагоприятного воздействия на здоровье домашних животных и людей. В отличие от материалов из стеклоткани волокна из базальта не создают дискомфорта для кожи и органов чувств человека при производстве монтажных работ.

Базальтовый утеплитель: размеры

Размерность изделий из базальта зависит от ряда факторов, включая вид материала из минерального волокна, производителя, выпускающего товар, область применения. Среди видов утеплителя, представленного на рынке строительных материалов, существуют варианты от «Технониколь», «Кнауф», «Роквул».

|

Производитель |

Размеры (ШхДхВ) |

|

«Технониколь» |

600х1200х50/100 см |

|

«Кнауф» |

600х1200х60/20 см 200х1000х20 см 500х1000х20 см |

|

«Роквул» |

600х1000х50/100 см |

Технические характеристики базальтового утеплителя

Плиты из минерального волокна обладают рядом характеристик, влияющих на их эксплуатационные свойства. К числу основных следует отнести плотность структуры изделия, толщину, теплопроводность материала. От значения этих показателей зависит устойчивость защищаемой конструкции к воздействию огня, его способность удерживать тепло, создавать надежное препятствие на пути постороннего шума и звуков.

К числу основных следует отнести плотность структуры изделия, толщину, теплопроводность материала. От значения этих показателей зависит устойчивость защищаемой конструкции к воздействию огня, его способность удерживать тепло, создавать надежное препятствие на пути постороннего шума и звуков.

Некоторые характеристики базальтового утеплителя соответствуют и его достоинствам. Кроме того, имеются технические параметры, влияющие на практическое использование материала и расчетные нормы при осуществлении монтажных работ. Здесь должны учитываться теплопроводность изделия, его способность к влагопоглощению, удельный вес, паропроницаемость, степень пожарной безопасности изделия.

✎ Плотность базальтового утеплителя

Характеристика плотности базальтового утеплителя напрямую влияет на его рабочие свойства и качества. Главным фактором, влияющим на степень плотности материала, является прессовочная нагрузка, применяемая при производстве изделия. Чем выше плотность материала, тем больше вес минеральной плиты и тем выше ее защитные и изоляционные возможности.

Вместе с тем, использование плиты той или иной плотности зависит от особенностей конкретного объекта. Например, если главным условием применения утеплителя является пароизолирующая способность, то используется менее плотный вид материала.

По показателям плотности утеплитель варьируется от 35 до 200 кг/м³. В зависимости от плотности материала меняется и его цена. Производство плотных сортов требует больших затрат базальтовых волокон, применяемых для изготовления ваты.

✎ Толщина базальтового утеплителя

Производители выпускают широкую товарную линейку изделий, различающихся по толщине. Причиной тому являются условия монтажа материала и необходимость наиболее полного укрытия защищаемой конструкции. Наибольшее распространение получили изделия, толщина которых составляет 50 мм. Общий перечень размеров, предлагаемых вниманию потребителя, варьируется от 20 до 200 мм. При монтаже изделия учитывается требуемая толщина панели и производится подбор нужного материала по размеру.

✎ Теплопроводность базальтового утеплителя

Среди современных утеплителей, созданных на минеральной основе, изделия из базальта входят в число наиболее устойчивых к воздействию температурного фактора. Теплопроводность материала позволяет эффективно решать задачи, связанные с огнезащитой, утеплением зданий и сооружений, термоизоляцией.

Низкую теплопроводность изделия обеспечивает пористая структура материала, содержащая множество воздушных включений в толще минеральных плит. Нужно помнить, что чем более рыхлая структура базальтового утеплителя, тем лучшими изолирующими способностями он обладает. Отрицательным моментом является способность материала слеживаться с сопутствующей потерей рабочих характеристик.

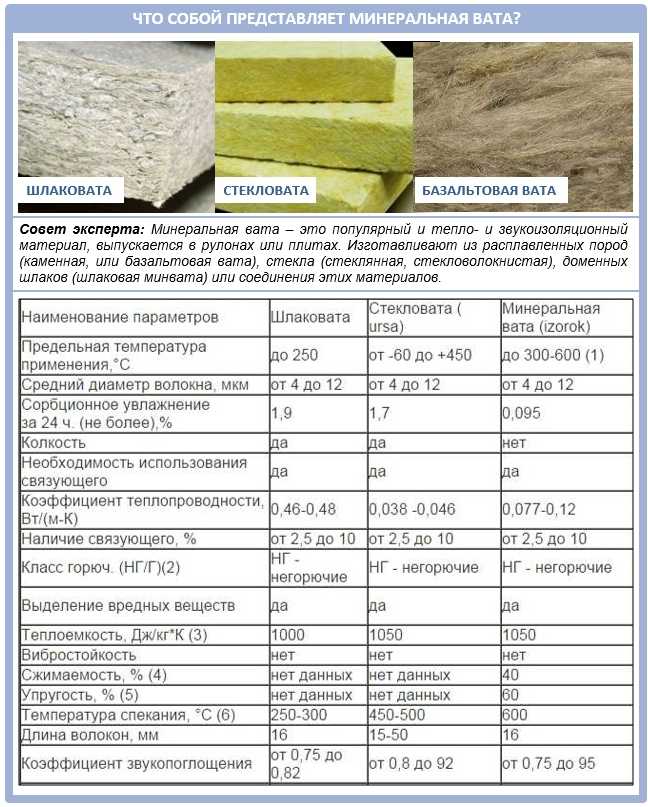

На теплопроводность утеплителя влияет толщина слоя, особенности конструкции, качество изготовления. Общепринятый коэффициент теплопроводности базальтового материала составляет от 0,3 до 0,48 м/К.

Срок службы базальтового утеплителя

Изделие способно сохранять рабочие характеристики в течение длительного срока. По заявлению производителей базальтовый утеплитель способен выполнять свои функции в течение 50 лет. По другим источникам этот срок сокращается до 35 лет, что в любом случае является достаточно длительным временем, заметно превосходящим период службы большинства материалов с аналогичными функциями.

По заявлению производителей базальтовый утеплитель способен выполнять свои функции в течение 50 лет. По другим источникам этот срок сокращается до 35 лет, что в любом случае является достаточно длительным временем, заметно превосходящим период службы большинства материалов с аналогичными функциями.

Основным недостатком материала является использование в его составе полимерных соединений. Со временем они разлагаются и перестают выполнять свои связующие функции. С этого момента минераловатные волокна начинают осыпаться вследствие разрушения структуры плиты.

Дольше всего сохраняет свои качества утеплитель с высокой плотностью структуры. Несмотря на большую стоимость и высокие показатели теплопроводности, этот материал предпочтительней при создании термоизоляции. После начала процесса разрушения полотно необходимо заменить на новое.

Эковата или базальтовый утеплитель: что лучше?

По ряду сравнительных характеристик эти материалы сопоставимы и способны заменить друг друга. Минусом ваты является ее подверженность процессу горения.

Минусом ваты является ее подверженность процессу горения.

По степени теплопроводности изделия сопоставимы, а по влагопоглощению несомненное преимущество остается за базальтом, являющимся одним из лидеров среди утеплителей.

Еще одним преимуществом базальта является его малый удельный вес. Эковата превосходит базальт по паропроницаемости почти в два раза.

В числе основных достоинств ваты можно отметить удобство проведения монтажных работ и плотность покрытия поверхности. С помощью этого материала можно создать идеально ровную поверхность без зазоров, щелей, пустот.

По остальным рабочим характеристикам преимущество остается за базальтовым утеплителем. На окончательный выбор материала влияют индивидуальные особенности каждого объекта и характер выполняемой задачи.

Добавлено: 06.08.2020

Производство каменной ваты 👉 технология, виды волокон, где востребована, производители

Волокнистые неорганические материалы с функцией тепловой и звукоизоляции образуют группу популярных утеплителей – минеральная вата. Представляющие группу разновидности материала своим характерным свойствам обязаны исходному сырью для их производства. В технологии получения каменной ваты такими определяющими компонентами являются горные породы естественного вулканического происхождения.

Представляющие группу разновидности материала своим характерным свойствам обязаны исходному сырью для их производства. В технологии получения каменной ваты такими определяющими компонентами являются горные породы естественного вулканического происхождения.

Именно такой состав увеличивает долговечность конечного продукта, значительно повышает его теплоизоляционные и влагоотталкивающие свойства. Очевидно, что подобный утеплитель с улучшенными физико-химическими характеристиками стал основой большинства энергосберегающих технологий для многих отраслей и видов деятельности.

Ассортимент утеплителя для решения задач качественной теплоизоляции всевозможных конструкций

Содержание статьи

- Производство каменной ваты, технология заводского процесса

- Химический состав каменной ваты

- Базальтовые волокна: классификация и применение производимых видов

- Сфера применения базальтовой (каменной) ваты

- Достоинства каменной ваты (базальтового утеплителя)

- Известные фирмы-производители

- Минеральная вата Технониколь

- Базальтовая вата Knauf

- Продукция Rockwool

Производство каменной ваты, технология заводского процесса

Английское словосочетание для обозначения базальтового утеплителя при дословном переводе на русский язык звучит как «горная шерсть». Представляя внешний вид утеплителя, и зная, что сырьем для производства служат горные габбро-базальтовые породы, с этим определением можно согласиться.

Представляя внешний вид утеплителя, и зная, что сырьем для производства служат горные габбро-базальтовые породы, с этим определением можно согласиться.

Впервые изверженные и застывшие волокна вулканической лавы, как будто взбитые и похожие на пучки шерсти, были найдены 15 веков назад. Их можно считать прототипом современной каменной (базальтовой) ваты, которую запустили в производство в далеком 1897 г. на американском континенте. Для рядового потребителя утеплитель стал доступен позже. В нашей стране его популярность и стабильный рост продаж приходится на последние три десятилетия. Пора узнать, в чем заключается технологический процесс получения «горной шерсти».

Производство: от измельченного камня до теплоизоляции. Наглядная схема заводского процесса

Многоступенчатая технология заключается в искусственном повторении на заводе по производству утеплителя сложных природных условий извергающейся лавы. 1500°С – температура печи, в которую попадает измельченный вулканический камень базальтовой группы и доводится до жидкого лавообразного состояния.

Базальт – камень, который сохраняет тепло

Расплавленная масса из отверстий питателя стекает в сопла специальных раздувочных приспособлений. Сжатым воздухом (9 атм.) струя разбивается на мелкие капли, которым придается огромное ускорение. Разлетаясь на выходе из сопла, частицы расплава удлиняются и после мгновенного охлаждения превращаются в небольшие тонкие волокна. Эта стадия производства утеплителя хорошо продемонстрирована в начальном отрезке представленного видеоматериала:

При осаждении полученных штучных волокон, в объем камеры вводят распылением необходимый связующий состав для объединения всех волокон в цельный «ковер».

Далее основа будущего утеплителя проходит обработку жидкими составами, помогающими повысить его паропроницаемость, водоотталкивающие характеристики и плотность. На следующем этапе «ковер» поступает в камеру тепловой обработки, где при 200°С происходит поликонденсация. Теперь полотно можно разрезать и отправлять на упаковку.

Теперь полотно можно разрезать и отправлять на упаковку.

Разрезание полотна на стандартные плиты

Химический состав каменной ваты

Сырьем для производства каменной ваты преимущественно выступает базальтовая порода и ограниченная доля метаморфических пород со схожим химическим составом.

Примерный процентный состав основных компонентов сырья для производства утеплителя:

- 45-65% – SiO2.

- 10-20% – Al2O3.

- 5-15% – FeO и Fe2O3.

- 7-11% – CaO.

- 5-10% – MnO.

Оставшаяся доля приходится на оксиды других металлов и прочие вещества.

Важным показателем качества ваты является соотношение между окислами – кислыми и основными. Параметр характеризуется модулем кислотности, с увеличением которого улучшается термическая и химическая стойкость волокна, вата приобретает дополнительную водоотталкивающую способность и становится более долговечной.

ГОСТ 4640-93 определяет типы минерального утеплителя с диаметром волокон 6-12 мкм по величине модуля кислотности:

- Тип А – свыше 1,6.

- Тип Б – 1,4-1,6.

- Тип В – 1,2-1,4.

Продукцию из волокон меньшего диаметра автоматически определяют, как минеральную вату типа А.

Для получения заданной плотности и формы в состав утеплителя при производстве вводится связующий компонент (чаще синтетический). В готовом изделии его массовая доля не превышает 2%. Причем, вещество присутствует в связанном состоянии, поэтому оно инертно к внешней среде и безопасно для здоровья.

Обратите внимание! При создании единого утепляющего слоя не применяют каменную вату с различной плотностью.

Базальтовые волокна: классификация и применение производимых видов

Базальтовые волокна делятся на непрерывные, длина которых может превышать 50 км, и штапельные – отрезки небольшой длины. Толщина (диаметр) волокон измеряется миллионными долями метра – микрометрами (мкм). Этот параметр лежит в основе их классификации:

- Микротонкие – диаметром до 0,6 мкм. Эти волокна востребованы при производстве аппаратов тонкой очистки различных сред.

- Ультратонкие – диапазон толщины 0,6-1,0 мкм. Используются в фильтрах, а также для получения сверхлегких материалов с универсальными изоляционными свойствами.

- Супертонкие – 1-3 мкм. Область применения – фильтры, утеплительные маты, жгуты. Материал не усаживается, его теплостойкость на 200°С превышает показатели предыдущих типов.

- Тонкие – 9-15 мкм. Популярные волокна для изоляторов промышленного назначения и грубых фильтрующих изделий.

- Утолщенные – 15-25 мкм. Основной материал для фильтрации в различных дренажных системах.

- Толстые – 25-150 мкм. Полотно из хаотично сплетенных волокон, с длиной каждого до 3 м, отличается выдержкой к усилиям на разрыв. Величина выдерживаемой нагрузки может достигать 650 МПа (примерно, это сила в 65 кг, приложенная к каждому квадратному миллиметру площади поперечного сечения).

- Грубые – 150-500 мкм. В комбинации со специальными вяжущими компонентами, такие волокна часто выступают как армирующая прослойка.

Базальтовое полотно – перспективный композитный материал

Сфера применения базальтовой (каменной) ваты

Области применения базальтового утеплителя обусловлены уникальными физико-механическими и эксплуатационными свойствами материала. Основные сферы, в которых каменная вата нашла применение:

Основные сферы, в которых каменная вата нашла применение:

- Устройство вентилируемых фасадов и утепление поверхностей под окончательную штукатурку.

- Внутренняя теплоизоляция лоджий и балконов, несущих стен (при отсутствии возможности выполнить наружные работы).

- Шумо- и теплоизоляция пустотелых перегородок жилых помещений и офисов.

- Тепловая защита полов, перекрытий, мансард, кровли.

- Огневая защита коммуникаций, инженерных конструкций, несущих балок и колонн из металла.

- Обустройство бань и парных.

- Тепловая изоляция плит, печей, жарочных шкафов.

- Наполнение сэндвич-панелей и каркасных конструкций.

- Изоляция конструкций бытовых и промышленных холодильников.

- Скорлупы для изоляции трубопроводов и вентиляционных возвуховодов.

Цилиндры для труб: механическая защита и устранение теплопотерь

Важно! Менее плотные образцы утеплителя отличаются хорошей эластичностью. Это качество помогает при защите фигурных, сложных, ассиметричных поверхностей и элементов строительных конструкций.

Достоинства каменной ваты (базальтового утеплителя)

Перечисленные преимущества относятся непосредственно к утеплителям из базальтовых волокон:

- Служба изоляционного материала превышает 50 лет.

- Утеплитель не боится следующих факторов влияния: ультрафиолетовых лучей, температурных перепадов, влажности, агрессивных химических составов и веществ, технических масел, грибка, бактерий, грызунов, насекомых.

- Низкая теплопроводность утеплителя объясняется хаотичной структурой каменных волокон, объем которых ограничен размерами плиты. Все пространство между волокнами заполняется статичным воздухом, а он практически не участвует в теплопередаче. Благодаря таким особенностям базальтовая вата отлично удерживает тепло внутренних помещений в холода, и препятствует быстрому их прогреву в жару.

- Паропроницаемость – очень важное положительное свойство каменного утеплителя. Через толщу волоконного материала легко отводится и испаряется лишняя влага и конденсат, способные разрушать материал изолированных поверхностей.

- Материал базальтового теплоизолятора не горит, сдерживает распространение огня, выдерживает колоссальный нагрев (свыше 1000°С) без разрушения структуры и выделения удушающих или отравляющих веществ.

- Значительный диапазон возможной плотности материала облегчает задачу подбора плит определенной жесткости и прочности для решения конкретных задач.

- Экологическая чистота природного сырья и произведенного из него материала.

- Универсальность. Об этом качестве базальтового утеплителя говорит предыдущий раздел со списком основных сфер применения материала.

- Дополнительное создание акустического комфорта в помещениях, которые утеплялись базальтовой ватой.

- Разнообразие и доступность для потребителей ваты различной плотности, формы выпуска, назначения, линейных размеров и толщины.

- Удобство хранения, транспортировки и погрузки легкого материала. Простота резки и монтажных работ для исполнителей без достаточного опыта.

Пожаробезопасность утеплителя доказана испытаниями и практикой

Полезная информация! Электроизоляционные и диэлектрические свойства характерны для волокон из базальтовых камней. Поэтому изделия из них «прозрачные» для магнитных полей и излучений любой природы.

Поэтому изделия из них «прозрачные» для магнитных полей и излучений любой природы.

Главные качества, за которые профессионалы-строители и частные застройщики выбирают именно каменный утеплитель, продемонстрированы в видеоматериале:

Известные фирмы-производители

Из поставщиков минеральной ваты рассматриваемого типа выделяются несколько крупных компаний. Их конкуренция, стремление постоянно улучшать качество и не завышать стоимость товара, только на руку потенциальному потребителю.

Минеральная вата Технониколь

Образец качества отечественного товара, который вышел на международный рынок. Сеть представительств торговой марки включает более трех десятков стран. Варианты выпускаемой продукции относятся к нескольким линейкам: частное и профессиональное строительство, варианты огнезащиты, техническая изоляция.

Самая популярная отечественная марка утеплителя

Базальтовая вата Knauf

Производство каменной изоляции является лишь одной их линеек выпускаемых фирмой материалов, отделки и комплексных систем. Но качество выпускаемых утеплителей от этого не страдает, а предлагаемый ассортимент помогает решить любую задачу.

Но качество выпускаемых утеплителей от этого не страдает, а предлагаемый ассортимент помогает решить любую задачу.

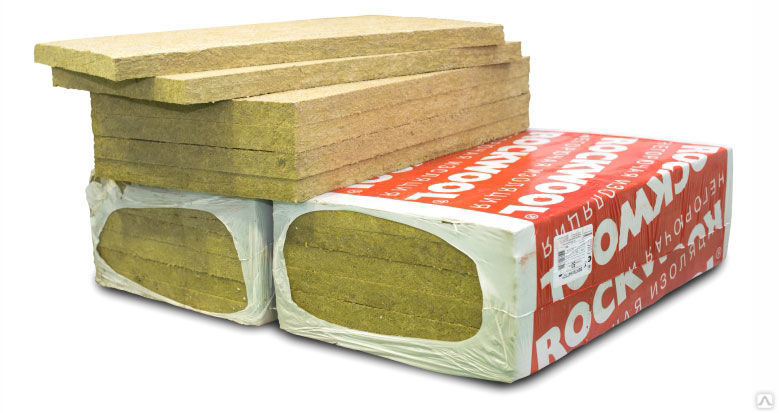

Продукция Rockwool

Датская торговая марка славится качеством выпускаемых марок товара. Из 28 заводов компании, на российского потребителя работают 4 производственных комплекса на территории РФ. В ассортименте Rockwool несколько серий выпускаемой продукции различного назначения: утеплители для кровли, фасадов, квартир и зданий, огнезащиты, шумоподавления, изоляции инженерных систем, сооружений нефтегазового комплекса.

Не отстают в борьбе за покупателя и другие производители изоляционных материалов из базальтовых волокон – Эковер и ISOROC. Первое молодое предприятие находится у источника сырья (на Урале) и быстро прогрессирует. А тамбовский завод компании ISOROC, после масштабной модернизации, гарантирует соответствие продукции отраслевым и мировым стандартам.

Проверенная технология и промышленное оборудование последнего поколения позволяют производить высокоэффективные минеральные теплоизоляторы, которые надежно утепляют любые поверхности и проложенные коммуникации. Получить более высокий уровень защиты помогает каменная вата из базальтовых пород. Если требуется обеспечить класс теплоизоляционной защиты, соответствующий самым строгим стандартам, нужно обратить внимание именно на этот материал.

Получить более высокий уровень защиты помогает каменная вата из базальтовых пород. Если требуется обеспечить класс теплоизоляционной защиты, соответствующий самым строгим стандартам, нужно обратить внимание именно на этот материал.

Странные и удивительные свойства базальтового волокна

Не совсем микроскопические нити базальтового волокна создаются путем нагревания базальта, обычной вулканической породы до 1500°C, и пропускания расплавленной породы через тонкое сопло. Полученный материал обычно либо вплетают в термостойкую ткань, либо используют для армирования материалов. При использовании для армирования полимеров полученный материал дешевле углеродного волокна и прочнее стекловолокна. Однако группа ученых во главе с профессором Пэн-Ченг Ма из Синьцзянского технического института физики и химии изучает более интересные области применения базальтового волокна, в том числе то, как его можно использовать для блокировки электромагнитного излучения, очистки разливов нефти, обнаружения структурных повреждений. из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

из армированных полимеров и, возможно, даже станет предпочтительным материалом для изготовления лунной базы.

Знаете ли вы, что есть камень, который можно превратить в волокна, достаточно прочные для изготовления ткани? Нет, я не вру: базальт, вещество, из которого состоит более 90% всей вулканической породы, можно расплавить и переработать в волокна.

Интерес к материалам из базальтового волокна в 1960-х годах был кратковременным, в основном вокруг богатых базальтом регионов США и Советского Союза. Считалось, что эти тканые нити, сделанные из камня, можно использовать в качестве армирования для пластмасс, что значительно улучшит характеристики соответствующих композитов. Но к 19Интерес к 70-м годам угас, и от базальтового волокна почти отказались в пользу стекловолокна и углеродного волокна.

Это волокно переживает возрождение в последние годы благодаря его превосходным механическим свойствам по сравнению со стекловолокном и низкой цене по сравнению с углеродным волокном, а также его безвредности для окружающей среды. Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбеста.

Поэтому неудивительно, что базальтовое волокно нашло различные применения в транспорте, строительстве и других областях, чаще всего в качестве армирующего материала для пластика и бетона. Базальтовое волокно также может похвастаться экологически чистым производством и легкой переработкой, высокой устойчивостью к химическим веществам и широким диапазоном рабочих температур, что делает его подходящим в качестве безопасной замены асбеста.

Под нагрузкой: поиск лучшего базальта

Несмотря на недавний интерес, исследования, направленные на улучшение свойств базальтовых волокон, едва ли многочисленны по сравнению с обилием информации, связанной с их аналогами: материалами из стекловолокна и углеродного волокна. Исследовательская группа под руководством профессора Пэн-Чэн Ма из Синьцзянского технического института физики и химии Китайской академии наук является одной из исследовательских групп, продвигающих прогресс в этой области.

Одним из неизвестных, касающихся базальтового волокна, является то, как контролировать его прочность на растяжение. Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

Производимое базальтовое волокно, как правило, имеет более низкую прочность на разрыв, чем теоретически должно быть. Считается, что этот эффект возникает из-за дефектов, таких как микроскопические царапины, кристаллы и пустоты, но что вызывает образование этих дефектов?

Различные формы и применение базальтового волокна.

В 2019 году группа профессора Ма опубликовала статью, в которой установила связь между химическим составом базальтовых волокон и их механическими свойствами. Сравнив образцы семи различных базальтовых волокон, произведенных китайскими производителями, команда обнаружила, что химический состав на самом деле оказывает доминирующее влияние на прочность на растяжение.

Поскольку базальтовое волокно изготавливается непосредственно из базальтовой породы, отрегулировать его так же просто, как тщательно подобрать базальт с правильным составом. Базальт может различаться по составу, но в основном состоит из смеси оксидов кремния, железа, алюминия, кальция и магния. Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Команда Ма обнаружила, что базальт с более высоким содержанием Al 2 O 3 привело к получению волокон с более высокой прочностью на растяжение. Они также обнаружили, что волокна с большим количеством Fe 2+ и меньшим количеством Fe 3+ обладают лучшими свойствами, которые можно контролировать, выполняя производственный процесс в инертной атмосфере. В обоих случаях можно было наблюдать микроструктурные дефекты этих композиционных изменений с помощью электронной микроскопии.

Группа также обнаружила, что пропитка — вещество, наносимое на волокна после изготовления — может защитить конструкции, буквально заполняя микротрещины и царапины на поверхности этих волокон, тем самым повышая прочность базальтового волокна.

Завод по прядению волокна.

Обнаружение структурных повреждений

Команда профессора Ма также внесла ценный вклад в некоторые из наиболее уникальных свойств базальтового волокна. В исследовании 2017 года они нанесли тонкий слой нанокомпозитов на основе углерода на поверхность базальтовых волокон с помощью процесса химического осаждения из паровой фазы. Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Базальтовое волокно обычно обладает электроизоляционными свойствами, но, нанеся тонкий слой углерода на поверхность нити из базальтового волокна и внедрив ее в полимер, команда Ма обнаружила, что углеродный слой позволяет нити проводить электричество.

Этот материал также проявлял эффект, известный как пьезосопротивление, т. е. сопротивление материала менялось по мере того, как материал подвергался деформации, что, как считается, является результатом разрыва волокон в материале. Это интригующее свойство может означать, что базальтовые волокна с углеродным покрытием можно использовать как для усиления, так и для контроля структурных повреждений в композитах.

ЭМ-экранирование с помощью нанотрубок

В другом исследовании группа Ма разработала метод выращивания углеродных нанотрубок непосредственно на поверхности ткани из базальтового волокна. Путем наслоения полученного материала и отверждения слоев в многослойную ткань команда создала материал с превосходными свойствами электромагнитного экранирования.

Углеродные нанотрубки составляют большую часть электромагнитного экранирования, но известно, что нанотрубки сами по себе трудно равномерно распределить по полимеру, поскольку они склонны слипаться. Синтезируя нанотрубки непосредственно на базальтовых волокнах, профессор Ма и его команда смогли решить эту проблему: поскольку нанотрубки прикреплены к большим базальтовым волокнам, они не могут повторно агломерироваться во время обработки нанокомпозитов.

«Сейчас команда рассматривает более амбициозное применение базальтового волокна для строительства лунной базы».

Возможное применение: утилизация разливов нефти

Другое исследование, проведенное в 2019 году, подтвердило возможность создания супергидрофильного вещества из базальтового волокна. Супергидрофильные материалы характеризуются тем, как они взаимодействуют с водой: когда вода встречается с их поверхностью, а не образует капли, вода растекается в виде тонкой пленки. Поэтому эти материалы очень желательны для разделения смесей нефти и воды. Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Материал был создан путем покрытия базальтовых волокон натуральным продуктом, извлеченным из глюкоманнана конжака, водорастворимого материала, полученного из корней слоновьего батата, который используется для приготовления тофу.

Под водой этот материал показал себя суперолеофобным, что означает, что он очень эффективно отталкивает масла, в то же время впитывая воду. Кроме того, материал не подвергался воздействию агрессивных кислотных или щелочных жидкостей, а это означает, что он может работать в суровых условиях — потенциально даже в качестве барьерного материала, используемого для локализации и очистки разливов нефти. Самое главное, этот материал экономичен и экологичен: он намного дешевле, чем дорогие альтернативы на основе наночастиц, и сделан из растений и камней.

В поисках Луны

Совсем недавно команда искала более амбициозные варианты применения материалов из базальтового волокна. Учитывая высокую стоимость отправки материалов в космос, очень желательно иметь возможность строить из местных материалов, если людям когда-нибудь удастся обустроить постоянное место жительства на Луне. Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Учитывая, что базальт встречается по всей Луне, группе профессора Ма было интересно узнать, можно ли обработать лунный камень для создания непрерывного базальтового волокна для использования в строительстве лунной базы.

Команда использовала имитатор лунного грунта, который, как они подтвердили, имел сходный химический состав с базальтом, найденным на Земле. Расплавив и вращая имитатор лунного грунта, команда подтвердила, что лунный грунт можно эффективно преобразовать в непрерывное волокно с пределом прочности на разрыв более 1400 МПа, сравнимым с прочностью коммерческих базальтовых волокон, найденных на Земле.

Какие отрасли больше всего выиграют от усовершенствования материалов из базальтового волокна?

Базальтовое волокно используется в транспортной, строительной и композитной промышленности. Ожидается, что он станет идеальным материалом для строительства многофункциональной лунно-марсианской базы для исследования дальнего космоса.

Ссылки

- Cai, DL & Ma, PC (2019).

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6. - Чанг, Си Юэ, С Хао, Би Син, Д и Ма, ПК (2020). Прямой рост углеродных нанотрубок на базальтовом волокне для защиты от электромагнитных помех. Углерод , 167, 31–39.

- Хао, Б. Фёрстер, Т. Мэдер, Э. и Ма, ПК. (2017). Модификация базальтового волокна с использованием пиролитического углеродного покрытия для сенсорных приложений. Композиты Часть A: Прикладная наука и производство , 101, 123–128.

- Син, Д Си, XY и Ма, ПК (2019). Факторы, определяющие предел прочности базальтового волокна. Композиты Часть A: Прикладная наука и производство , 119, 127–133.

- Xing, D Xi, XY Guo, ZS Yue, X Hao, B Liang, CG Gu, YZ Chen, T Wang, R & Ma, PC (2020). Изучение возможности изготовления непрерывного волокна с использованием имитатора лунного грунта.

Scientia Sinica Technologica , 50, 1625–1633.

Scientia Sinica Technologica , 50, 1625–1633.

DOI

10.26904/RF-138-1776309329

Цели исследования

Этот проект направлен на разработку базальтового волокна с высокими эксплуатационными характеристиками, способ повысить техническую ценность волокнистого материала с помощью инновационной концепции.

Финансирование

Программа Western Light Китайской академии наук (проект №: 2019-JCTD-001), директор Фонда XTIPC-CAS (№ гранта: 2016PY005)

Сотрудники

- Профессор Ичжуо Гу, Бейханский университет, Китай

- Профессор Тао Чен, Нинбоский институт технологии и инженерии материалов, Китайская академия наук, Китай

- Г-н Руи Ван (генеральный директор), CAS-Realnm Separation Science and Technology Company, Китай

- Профессор Эдит Мэдер и доктор Кристина Шеффлер, Лейбниц

- Д-р Сергей Гутников и профессор Богдан Лазоряк, Московский государственный университет имени М.

В. Ломоносова, Россия

В. Ломоносова, Россия

Bio

Пэн-Чэн Ма в настоящее время является профессором Синьцзянского технического института физики и химии Китайской академии наук (XJIPC-CAS). Его исследования сосредоточены на полимерных композитах/нанокомпозитах, науке о волокнах и технологии. Он является членом Королевского химического общества (Великобритания) и Гумбольдта (Германия), а также молодым ученым, спонсируемым Китайским обществом композитных материалов.

Peng-Cheng Ma

Контактное лицо

Синьцзянский технический институт физики и химии

Китайская академия наук

No. 40–1, South Beijing Road, Urumqi 830011, China

E: [email protected]. ac.cn

T: 86-991-6992225

W: http://people.ucas.ac.cn/~mapc

Базальтовая вата, вдохновленная Пеле

-Элисон

Есть много способов, которыми мы можем учиться на процессах в природе. Я изучаю вулканы, чтобы понять, как они работают, но мы также можем наблюдать за вулканическими процессами, чтобы научиться делать аккуратные и практичные вещи, такие как базальтовое волокно или базальтовая вата.

| Решение задач для экспериментов означает наличие правильных инструментов. Никогда не недооценивайте потребность в ленте.

|

Когда я начинал свой постдокторант, я никогда не ожидал, сколько покупок потребуется, чтобы провести эксперимент. Я провожу добрую четверть своего времени за покупками материалов (натуральный камень, мячики для пинг-понга), инструментов (от конвейерных лент до тепловизоров) и доставки (как доставить эти вещи в сельский район Нью-Йорка). Я также провожу часть этого времени по телефону или в магазине, говоря продавцу, что я не буду использовать их продукт так, как он был разработан, и я понимаю, что я аннулирую любую гарантию, но на самом деле мне просто нужно знать его напряжение, размер или стабильность. Это может быть весьма поучительным, но также и отвлекающим.

Лавовый тигель лабораторного размера. Образцы столешниц — отличные подставки. Образцы столешниц — отличные подставки.

|

Мое последнее отвлечение — минеральная вата. В настоящее время мы строим печь для переплавки базальтовой лавы, чтобы мы могли тестировать различные смеси воды и магмы, скорость перемешивания и геометрию, чтобы лучше понять, как работают фреатомагматические (водяные и магматические) взрывы. Заливать расплав будем в отдельный аппарат, где будут происходить взрывы (печь взрывать не хочется!) и (сюрприз!) на рынке сейчас нет готовых контейнеров для улавливания лавы. Нам нужны изоляционные материалы для любого эксперимента с горячими камнями (речь идет о ~1200 C / 2200 F). Поскольку мы не хотим, чтобы расплав потерял слишком много тепла во время эксперимента, и мы не хотим, чтобы тепло повредило наше оборудование, нам понадобится широкий спектр материалов.

Мы хотим быть уверены, что сможем использовать аналогичную установку снова и снова, поэтому мы не хотим, чтобы изоляция взаимодействовала с расплавом или меняла систему во время эксперимента. Через серию странных поисков в моей любимой поисковой системе я наткнулся на базальтовое волокно, также известное как каменная вата. Это отличный материал для защиты от огня и часто используется в кровле. Что я быстро узнал, так это то, что существует целая индустрия базальтового текстиля, правильно, базальтовой ткани!

Через серию странных поисков в моей любимой поисковой системе я наткнулся на базальтовое волокно, также известное как каменная вата. Это отличный материал для защиты от огня и часто используется в кровле. Что я быстро узнал, так это то, что существует целая индустрия базальтового текстиля, правильно, базальтовой ткани!

| Некоторый изоляционный материал после испытаний на прямой контакт с лабораторной лавой. |

Итак, вместо того, чтобы делать покупки, которые я должен был делать, я начал читать о том, что люди делают с базальтовой тканью. Я действительно просто хотел знать, могу ли я начать модную тенденцию, чтобы носить не только каменные украшения, но и базальтовые шляпы или жилеты (я бы начал носить жилет только для того, чтобы сказать, что он сделан из базальта). В основном волокно используется для армирования бетона, звукоизоляции, изоляции от электрических токов и тепла. Вы действительно можете получить базальтовые шторы, которые в основном используются в промышленных условиях, почему бы не попробовать их у себя дома?

Вы действительно можете получить базальтовые шторы, которые в основном используются в промышленных условиях, почему бы не попробовать их у себя дома?

Итак, как получить скалу или даже плавную лаву, подобную этой:

OOEEY BASOEY LAVA с восточной Rift of Kilaue ?

Процесс удивительно знаком. Те из вас, кто наслаждался сладкой ватой (или сахарной ватой) на ярмарке, получили пользу от аналогичного процесса. Базальт плавится, как сахар в пушистых леденцах, а затем скручивается, чтобы получить легкие стеклянные волокна. Это мало чем отличается от стекловолокна. Вы можете посмотреть видео только одного вида утеплителя из базальтового волокна, изготовленного здесь.

Этот процесс был вдохновлен естественным процессом! Во время извержений базальта, самого жидкого из распространенных типов магмы, ветер может растягивать расплав и образовывать нити расплава, которые быстро остывают, образуя стекловидные волокна. Это обычно называют Волосами Пеле, потому что они часто наблюдались на Гавайях, но недавно привлекли больше внимания в Исландии, где извержение Холухрауна произвело достаточно вулканических волос, чтобы образовались перекати-поле! (видео на исландском, но все дело в виде). Обилие этих волос привело к предложению нового названия для извержения Норнахраун, что означает лава волос ведьмы.

В гораздо меньших масштабах мы сделали немало этого волокна в лаборатории. Это отличное напоминание о том, что когда лава остывает, она образует много стекла, особенно на поверхности.

Этот материал удивительно прочный, несмотря на то, что он сделан из стекла, но он может быть острым и вонзаться в кожу. Я усвоил это на собственном горьком опыте, так что вам не придется.

Эксперименты используются для проверки научных гипотез, но они также могут проверять творческие способности ученого. Очень похоже на то, как природа постоянно проверяет нашу способность реагировать на окружающую среду. Previous PostNextNext Post |

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6.

Базальтовое волокно с гидрогелевым покрытием с супергидрофильными и подводными суперолеофобными характеристиками для разделения нефти и воды. Композиты Коммуникации , 14, 1–6. Scientia Sinica Technologica , 50, 1625–1633.

Scientia Sinica Technologica , 50, 1625–1633. В. Ломоносова, Россия

В. Ломоносова, Россия

Сахар — это стекло, с которым знакомо большинство людей, поэтому неудивительно, когда вулканолог говорит, что тыкать в лаву каменным молотком — все равно, что играть с ириской.

Сахар — это стекло, с которым знакомо большинство людей, поэтому неудивительно, когда вулканолог говорит, что тыкать в лаву каменным молотком — все равно, что играть с ириской..jpg)