Профилегиб своими руками чертежи размеры видео: Профилегиб своими руками – фото и принципы конструирования и сборки + Видео

Содержание

Профилегиб своими руками – фото и принципы конструирования и сборки + Видео

Изготовить профилегиб своими руками сравнительно несложно, так как у этого оборудования достаточно простая конструкция. Причем сделать его можно даже по собственным чертежам и почти из любых подручных материалов. Главное – перед началом всех работ определиться с тем, для чего профилегиб будет использоваться и какая конструкция, исходя из этого, у него должна быть.

1 Нюансы изготовления профилегиба и разработки чертежа

Профилегиб, несмотря на простоту его конструкции, следует изготавливать по чертежу. Собранное на глазок и по принципу «примерно» устройство в лучшем случае будет работать не так, как от него требуется, а в худшем – вовсе не станет ничего гнуть.

Можно использовать чертежи, фото и видео, предлагаемые в интернете и других источниках информации, и даже полностью позаимствовать предлагаемые в них схемы профилегиба. Однако копирование один в один будет удачным только в том случае, если понравившаяся конструкция:

- Предназначена для гибки именно того профиля, который нужен (трубы, причем круглой либо прямоугольной, прутка, уголка или швеллера из определенного материала – стали или цветного мягкого металла), и с требуемыми размерами сечения, а также на необходимый угол.

- Не содержит технических ошибок – надо разобраться, будет ли она вообще работать.

- Имеет достаточно подробное описание, а если это ее чертеж, то он содержит все необходимые данные по размерам, материалу, креплению и взаимному расположению всех деталей и элементов, чтобы профилегиб действительно можно было собрать.

- При сборке не вызовет проблем с поиском и/или изготовлением необходимых деталей и комплектующих.

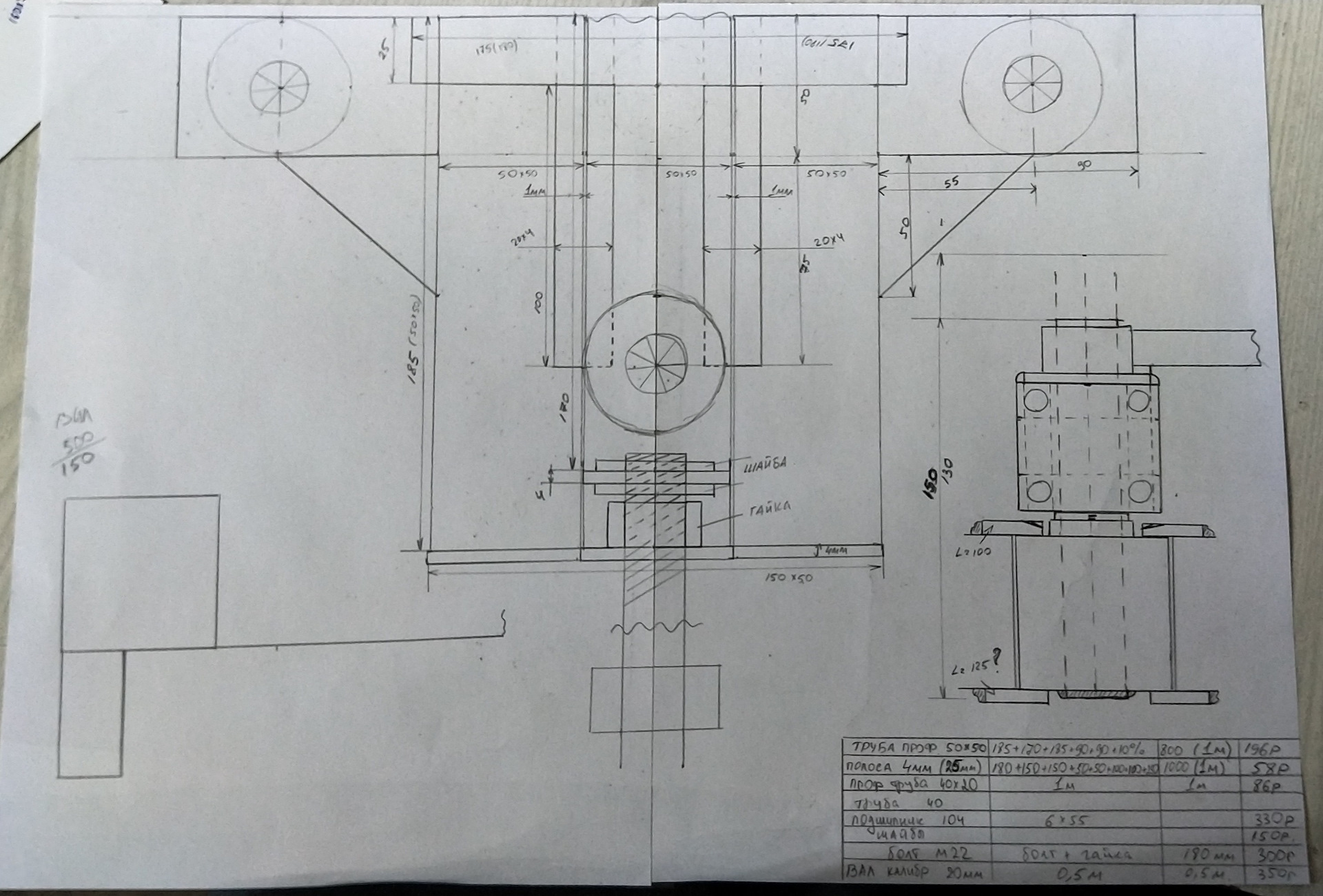

Чертеж профилегиба

Поэтому чаще всего самодельный профилегиб изготавливают по собственным чертежам, которые являются скорректированной версией какой-либо конструкции, взятой за основу. При разработке чертежей тоже надо учитывать все вышеуказанные моменты для уже готовых решений. Кроме того, необходимо исходить из доступности тех или иных материалов, комплектующих, а также возможности изготовить самому либо заказать нужные детали. Отправной точкой в конструировании и изготовлении профилегиба должно стать его назначение (п. 1 из вышеприведенных требований).

Изгибающий и опорные под профиль элементы устройства (у оборудования прокатного типа это ролики) должны быть изготовлены с учетом не только размеров, но и формы сечения обрабатываемого металлопроката. Для некоторых изделий (например, уголка) следует также принять во внимание направление изгибания (по внутренней либо по внешней стороне полок). От этого зависит качество обработки профилей, чтобы их не вело, не сминало и не рвало. В первую очередь эти моменты надо учитывать для изделий с большими размерами сечения, особенно стальных. Иначе их вообще будет трудно либо невозможно согнуть.

2 Разработка чертежа с учетом типа обрабатываемых профилей

Конечно, под профили из мягких металлов и с небольшими размерами сечения можно изготовить изгибающий и опорные элементы с плоской поверхностью. Но во всех остальных случаях – только под форму изделия. Поверхности (конструкция) опорных и изгибающего элементов должны быть для:

- Прутка, круглой либо овальной трубы – в виде желоба под соответствующий диаметр или форму изделия.

- Трубы с прямоугольным либо квадратным сечением. У опорных элементов – правильной прямоугольной формы под внешние габариты изделия, чтобы профиль помещался в них (с удерживающими бортиками). У изгибающего – плоская, с поперечным размером, который немного меньше наружного у обрабатываемого проката, чтоб прижимать последний к опорным элементам между их бортами, как показано на видео.

- Уголка. Если для гибки по наружной стороне полок (то есть когда у готового согнутого изделия внешней будет внутренняя поверхность уголка), то изгибающий элемент будет плоским, но с удерживающим бортиком, а опорные – просто гладкими. Причем изгибающий и опорные элементы должны располагаться с учетом толщины уголка и так, чтобы борт первого достаточно хорошо прижимал полку металлопроката к боковой поверхности вторых. Если гибка по внутренней стороне полок, то наоборот – с удерживающим бортиком должны быть опорные элементы, а изгибающий делаем с плоскими поверхностями.

- Швеллера – по тому же принципу, как и для уголка.

Если гибка по наружной стороне изделия, то изгибающий элемент будет с 2-я удерживающими бортиками, а опорные – просто гладкими. Для гибки по внешней поверхности швеллера с бортами надо сделать опорные элементы.

Если гибка по наружной стороне изделия, то изгибающий элемент будет с 2-я удерживающими бортиками, а опорные – просто гладкими. Для гибки по внешней поверхности швеллера с бортами надо сделать опорные элементы. - Двутавра – с плоскими рабочими поверхностями и поперечным размером, равным внутреннему габариту изделия, чтобы легко, но плотно заходить между его полок.

- Гибки швеллера либо двутавра поперек основания между полками. Опорный и изгибающий элементы делают с 2-я бортиками, между которыми должны плотно заходить полки изделия.

Приспособление для гибки швеллера

Очевидно, что абсолютно универсальный профилегиб изготовить невозможно, он может быть пригоден для гибки определенных типов изделий и с достаточно узким диапазоном размеров их сечений. В случае сборки конструкции со сменными изгибающим и опорными элементами возможности самодельного станка значительно расширятся. Это и остальные, вышеприведенные нюансы необходимо предусмотреть еще при создании чертежей, которые следует сделать как можно более подробными (детализированными). Ниже приведены варианты возможных решений, на основе которых можно будет разработать собственную конструкцию, приспособленную для гибки конкретных профилей.

Ниже приведены варианты возможных решений, на основе которых можно будет разработать собственную конструкцию, приспособленную для гибки конкретных профилей.

3 Самый простой профилегиб – приспособление шаблонного типа

Для изделий с относительно невысоким сопротивлением изгибу (например, стальных труб диаметром до 20 мм и другого металлопроката с аналогичными или меньшими прочностными характеристиками) можно сделать профилегиб шаблонного типа. Для него нужна опорная поверхность – слесарный либо иной стол, пол, стена, стальной каркас, как на фотографии, или даже ровное место на земельном участке, асфальте, бетонной площадке или плите.

В зависимости от этого шаблон, выполняющий роль изгибающего элемента, и опора будут изготовлены из досок либо стальных изделий (труб, скоб, уголка, швеллера или чего-то подобного). В любом случае шаблон надо сделать по форме требуемого изгиба профиля.

Шаблон изгибающего элемента профилегиба

Ширина его рабочей части должна быть немного больше поперечного размера обрабатываемого изделия. Если делать из досок, то последние сначала скрепляем между собой любым доступным способом – с помощью болтов, гвоздей, уголков, клея. Затем отпиливаем лишнее, формируя огибаемую поверхность. По ней и с радиусом ее закругления будет производиться гибка профиля. Готовый шаблон и упор из доски крепим к выбранному основанию. Между ними должно быть расстояние, равное наружному размеру изгибаемого профиля. Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Если делать из досок, то последние сначала скрепляем между собой любым доступным способом – с помощью болтов, гвоздей, уголков, клея. Затем отпиливаем лишнее, формируя огибаемую поверхность. По ней и с радиусом ее закругления будет производиться гибка профиля. Готовый шаблон и упор из доски крепим к выбранному основанию. Между ними должно быть расстояние, равное наружному размеру изгибаемого профиля. Упор в процессе работы будет фиксировать один конец изделия, в то время как за другой его надо гнуть.

Остальные варианты шаблонного профилегиба аналогичны деревянному. Трубы, уголок, швеллер, скобы или что-то другое прикручиваются, привариваются, вкапываются, бетонируются в соответствующем выбранном основании с некоторым шагом по линии окружности с радиусом необходимой кривизны изгиба. Это будет шаблон. Рядом с ним крепим упор из такого же материала.

4 Как сделать профессиональное оборудование – прокатный вариант

Чтобы гнуть профили посерьезнее (с диаметрами или размерами сечения побольше) и на любые углы, необходимо сделать профилегиб прокатного типа. Его еще называют 3-ролиоковым. Такой профилегиб показан на видео. Состоит он корпуса и роликов: 2-х опорных и между ними 1-го изгибающего (прижимного). Может быть и другое исполнение. Ролики крепятся не в корпусе, а на подходящей опорной поверхности, горизонтальной либо вертикальной.

Его еще называют 3-ролиоковым. Такой профилегиб показан на видео. Состоит он корпуса и роликов: 2-х опорных и между ними 1-го изгибающего (прижимного). Может быть и другое исполнение. Ролики крепятся не в корпусе, а на подходящей опорной поверхности, горизонтальной либо вертикальной.

Профилегиб прокатного типа

У опорных роликов неподвижное крепление, а у прижимного – регулируемое, как на предлагаемом чертеже. Оно должно обеспечивать его перемещение относительно опорных роликов. Кроме того, на ось прижимного шкива необходимо закрепить ручку либо штурвал. Они необходимы, чтобы вращать его во время гибки, как показано на видео.

Принцип работы прокатного профилегиба следующий. Перед обработкой профиля прижимной ролик находится в верхнем положении. Изделие протягивается между ним и опорными шкивами. Прижимной ролик опускаем до упора и начинаем вращать, постепенно его поджимая. Изгибание происходит в результате многократной прокатки профиля между шкивами. При этом прижимной ролик периодически подтягивают, уменьшая тем самым радиус изгиба. Количество циклов прокатки зависит от гибкости профиля.

Количество циклов прокатки зависит от гибкости профиля.

Расстояние между шкивами выбирается из следующих соображений. Чем оно больше, тем меньшее усилие потребуется приложить при изгибе профиля. Зато при этом также будут больше минимальный радиус изгибания и необработанные на концах изделия участки. Выбор материала корпуса и роликов профилегиба зависит от прочности (гибкости) обрабатываемых изделий. Если они тонкие и из цветных металлов, то подойдет даже дерево, но ролики лучше сделать из прочного пластика. Ну, а чтобы профилегиб, как говорится, сделать на все случаи жизни, он должен быть только из стальных деталей.

Делаем профилегиб станок своими руками

При изготовлении металлоконструкций из профильных труб необходимость в их сгибании возникает часто. Арочные перекрытия, каркасы теплиц, элементы детских площадок — вот лишь небольшой перечень объектов, требующих монтажа скруглённых профилей. На производстве для получения труб с заданным радиусом кривизны используют специальное оборудование. Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Учитывая громоздкость и высокую стоимость таких станков, для нерегулярного использования в бытовых целях их приобретение нецелесообразно. Для домашней мастерской или гаража профилегиб можно изготовить своими руками. Всё, что для этого понадобится, найдётся в той же мастерской или отыщется по гаражам друзей и знакомых. Заинтересовались такой конструкцией? Тогда облачайтесь в рабочую одежду и беритесь за дело!

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом.

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали; - модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Вот то, что потребуется в процессе работы:

- уголки или профильные трубы для изготовления корпуса станка;

- швеллеры или металлопрофиль крупного сечения для основания станины;

- заготовки для изготовления валов и ролика;

- цепь;

- натяжитель цепи;

- приводные звёздочки;

- корпуса подшипников;

- подшипники;

- гидравлический домкрат или винтовая передача;

- ручка приводного вала;

- пружины — при использовании домкрата;

- болты и гайки.

Большинство деталей для изготовления самодельного профилегиба найдётся в каждом гараже

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

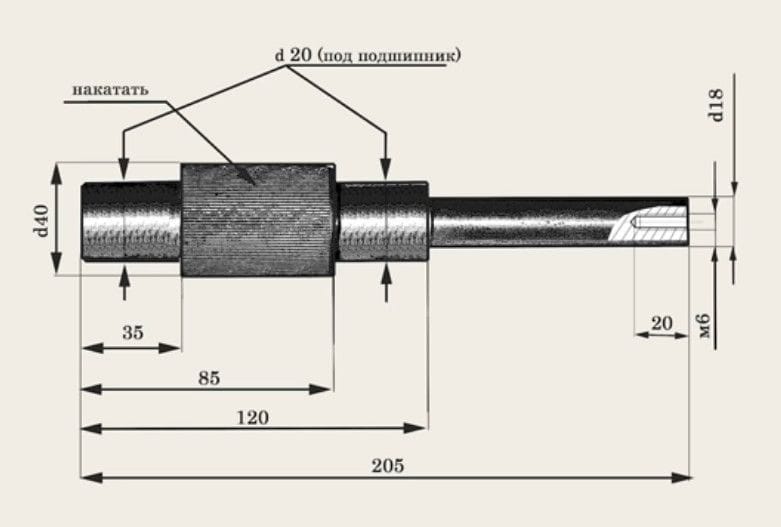

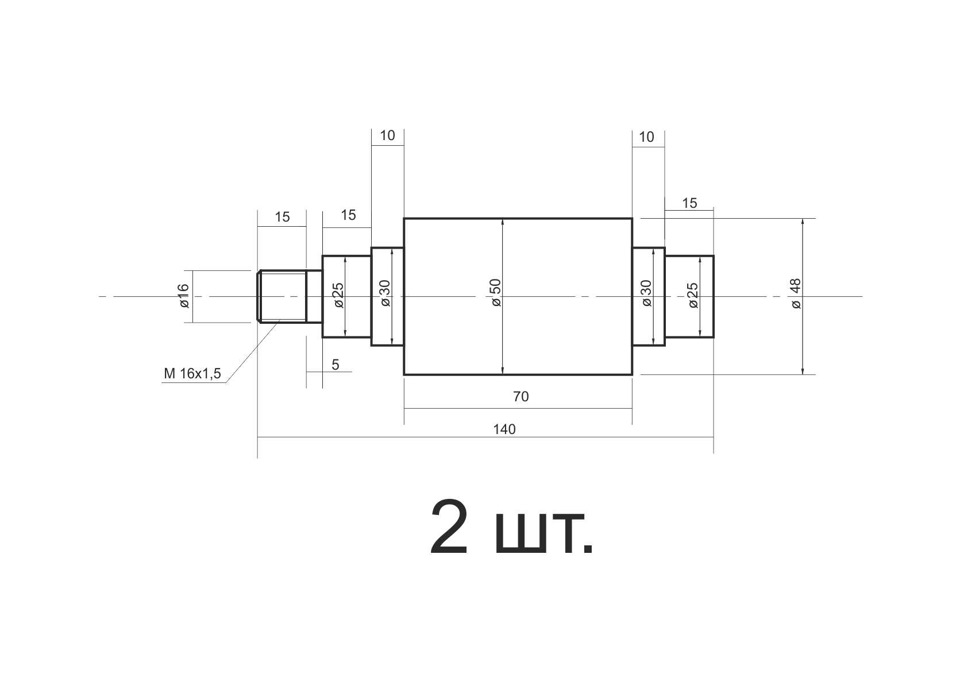

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость. Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

- конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

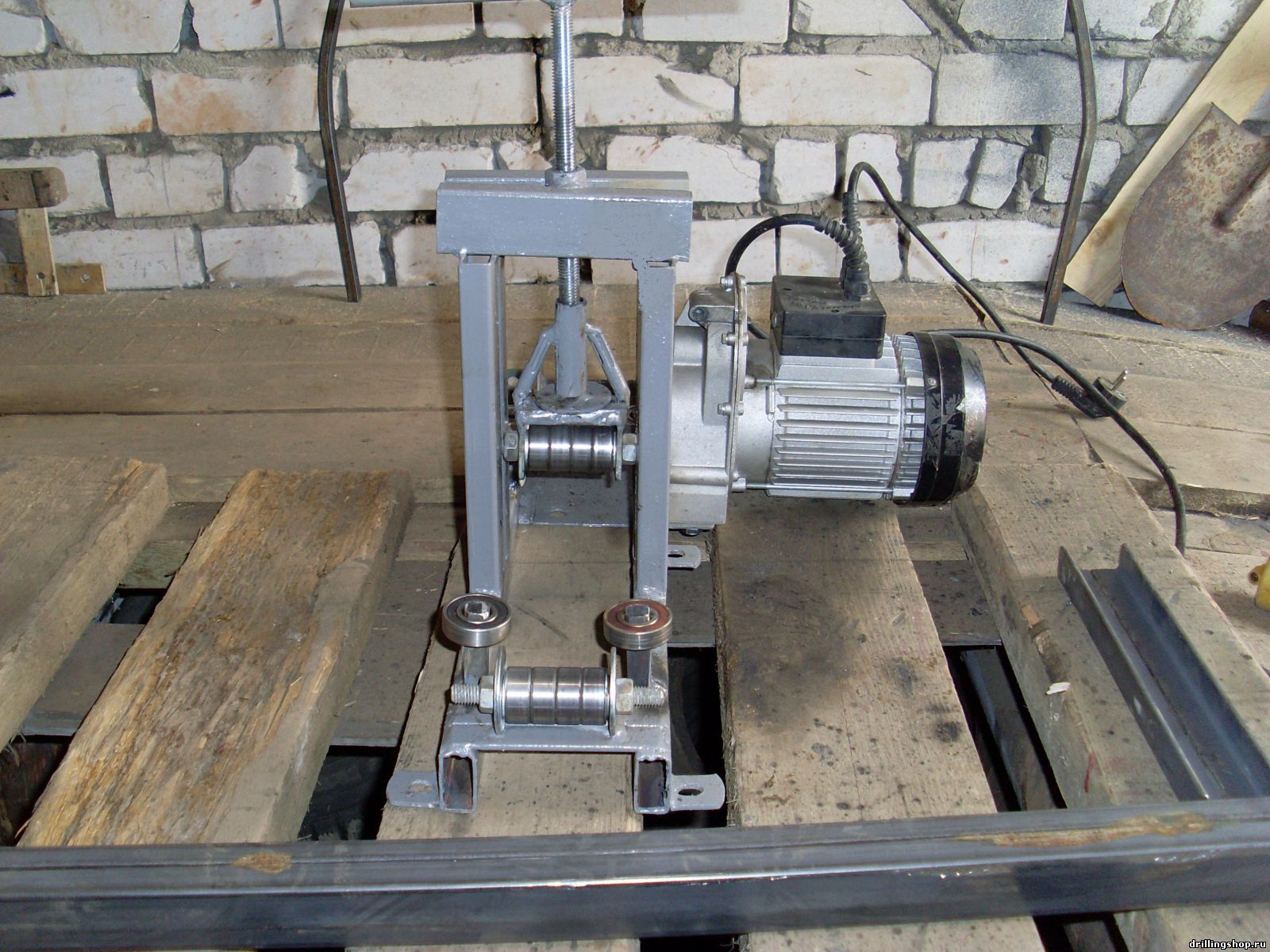

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

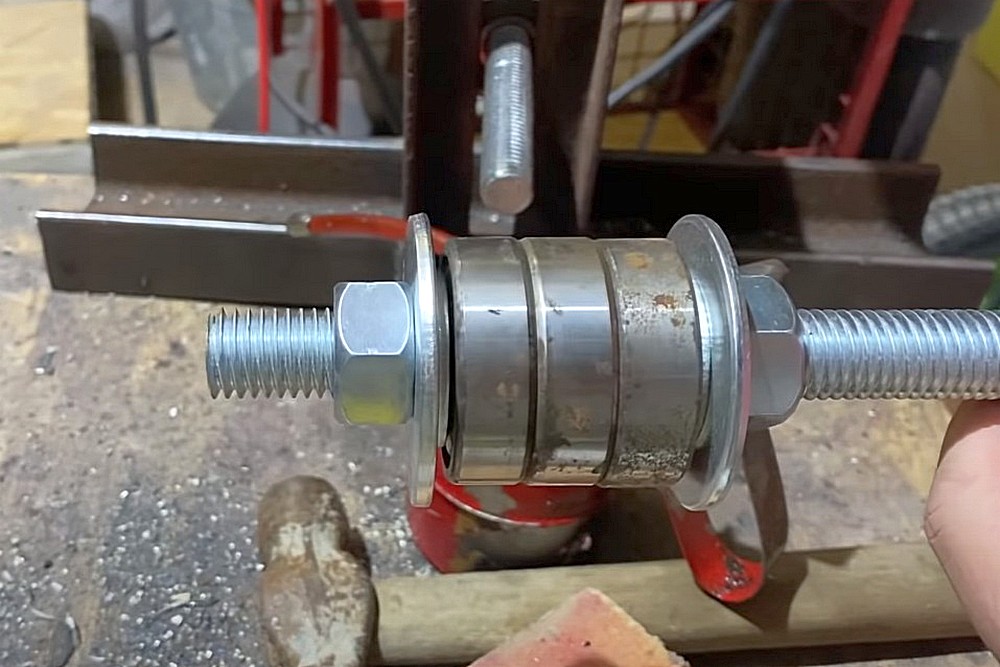

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками.

Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика. Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка. На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

На чтение 10 мин. Опубликовано

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Описание

Профилегиб

Профилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;

- мебельная;

- спортивная;

- электрическая промышленность и т.д.

Процесс изготовления деталей происходит достаточно быстро и позволяет развить высокую производительность практически без отходов. Существуют полностью автоматические промышленные установки, способные работать по заданной программе. Также распространены более простые устройства, регулировка и подача материала в которых выполняются в ручном режиме. Они функциональны, но цена таких станков довольно высока. Для частного пользования подобные устройства приобретать нецелесообразно, поэтому большинство пользователей предпочитают изготавливать профилегибы самостоятельно.

Устройство и принцип работы

Процесс гнутья детали происходит по принципу приложения усилия к центральной части балки на двух опорах. Профиль прокатывается по двум роликам, между которыми сверху на него давит третий, прижимной. Его положение определяет радиус изгиба. Станок для гибки профиля представляет собой станину, на которой жестко закреплены два вращающихся ролика, обеспечивающих подачу. Сверху на заготовку давит прижимной ролик, положение которого настраивается с помощью того или иного приводного механизма. Это — наиболее распространенная конструкция с верхним прижимным роликом, которую чаще всего используют при самостоятельном изготовлении станка. Существуют и другие виды:

- станки с левым роликом, использующиеся для завивки спиралей;

- станки с нижним роликом для гибки массивных деталей с большим профилем;

- установки со всеми подвижными роликами, способные выполнять сложные операции для образования фигур с множеством изгибов разных форм.

Важно! Часто профилегибы объединяют с более распространенными конструкциями — трубогибами, полагая, что их функции одинаковы, а разница заключается только в более узкой специализации трубогибов. Однако, эти устройства по-разному воздействуют на деталь.

Отличие станков состоит в том, что трубогиб именно изгибает деталь, неподвижно закрепленную в оправке. Профилегиб воздействует на нее с помощью проката, что дает возможность изгибать протяженные по длине детали с постоянным радиусом изгиба. Трубогиб делает точечное изменение формы, а профилегиб обрабатывает деталь по всей длине, сохраняя форму сечения и предохраняя поверхность от образования складок или смятых участков.

Классификация

Существует несколько типов станков для гибки профильных деталей. Они различаются типом конструкции, уровнем сложности, мощностью и прочими возможностями. Рассмотрим их внимательнее.

Электрические

Особенностью электрических станков является подача прижимного ролика с помощью электропривода.

Подобные конструкции встречаются в крупных мастерских, так как они преимущественно имеют стационарную конструкцию, предназначенную для работы с массивными деталями.

Однако существуют и компактные варианты, приспособленные для гибки профиля малого сечения.

Такие станки успешно используются в небольших мастерских или в домашних условиях. Степень точности электрических профилегибов напрямую связана с их размером и типом контроля радиуса. Электромеханические конструкции регулируются оператором практически в ручном режиме, но более сложные образцы проходят цифровой контроль величины воздействия и отображают параметры на дисплее. Чем выше уровень, тем больше масса станка и его стоимость.

Гидравлические

Эти станки используются для гибки массивных профилированных элементов в промышленных масштабах.

Размеры и вес подобного оборудования требуют мощное бетонное основание, что допускает использование только в условиях производства.

Одним из распространенных видов продукции таких станков являются элементы систем канализации или водоснабжения.

Гидравлические станки нуждаются в подключении к сети электропитания, обслуживаются только подготовленными специалистами, имеющими соответствующий допуск. Работа с таким оборудованием исключает необходимость участия физической силы, дает качественный и точный изгиб. Эксплуатация гидравлических профилегибов отличается простотой, способностью выдавать значительную производительность, высокой скоростью получения результата.

Ручные

Ручные, или механические, профилегибы считаются доступными и простыми устройствами. Они компактны, относительно легки, допускают перемещение в пределах мастерской без участия вспомогательных механизмов. Ручные конструкции отличаются ограниченным функционалом, поскольку их работа требует участия физической силы пользователя. Кроме того, они имеют ряд недостатков:

- работа только с тонкими видами профиля;

- длительность процесса по сравнению с другими типами конструкции станков значительно увеличивается;

- слабо контролируемый радиус прогиба детали;

- сложность или невозможность выполнения нескольких изгибов заданной величины на одной детали.

Несмотря на эти недостатки, ручные конструкции являются распространенными и популярными среди домашних мастеров, поскольку обладают необходимыми свойствами для самостоятельного изготовления:

- компактные размеры;

- простота конструкции;

- доступность деталей и комплектующих;

- надежность, ремонтопригодность.

Люди, часто пользующиеся ручными профилегибами, достигают немалых успехов и выдают результаты заданной точности.

Важно! Для работ с деталями небольших размеров использование ручных станков признается наиболее рациональным и экономичным вариантом.

Ручной самодельный станок

Устройство заводского профилегиба

Для создания ручного профилегиба своими руками, необходимо определиться с размерами деталей, подлежащих обработке.

Для выполнения простейших работ используют обычную систему упоров, в которые вставляют конец профиля и, понемногу перемещая деталь, сгибают ее в нужных размерах.

Простейший вариант самодельной конструкции — бетонное основание с залитыми в него металлическими опорами.

Такие конструкции используются для работ с профилем до 20 мм. Если предстоит обработка деталей сечением более 25 мм, понадобится создание более сложной конструкции.

Потребуется прочное основание, на котором закреплены два опорных ролика. Они снабжены бортиками, высота которых соответствует размерам обрабатываемого профиля. Между ними устанавливается натяжное устройство с верхним прижимным роликом. Он изменяет свое положение при помощи натяжного устройства, регулируя при этом радиус изгиба детали. Прокат детали выполняется вручную, для чего на одном из опорных роликов устанавливается рычажный механизм вращения.

Необходимые инструменты и материалы

Для сборки самодельного профилегибочного станка потребуются:

- отрезок швеллера или двутавра большого размера (от 150 мм) длиной около 1 м;

- отрезки уголка или швеллера для сборки станины;

- ролики соответствующего размера, установленные на оси диаметром не менее 20 мм;

- звездочки и цепь для привода вращения;

- натяжной механизм — винтовой или на базе гидравлического домкрата;

- болты, гайки, шайбы;

- сварочный инвертор, электроды;

- сверлильный станок;

- болгарка, ножовка по металлу;

- измерительные инструменты — линейка, рулетка, угольник;

- обычный набор слесарного инструмента — молоток, напильник, зубило и т.д.

В зависимости от возможностей и навыков мастера могут пригодится и дополнительные инструменты или материалы, позволяющие улучшить конструкцию станка и повысить его прочность. Некоторые элементы в домашних условиях изготовить сложно, поэтому их обычно заказывают у токаря. Это относится к роликам, осям и ступицам. Если имеется возможность, следует заказать изготовление натяжного устройства, хотя бы винта и гайки с прямоугольной резьбой.

Чертежи с размерами

Размер будущего станка определяется величиной обрабатываемых деталей. Учитывая, что ручные инструменты не способны работать с профилем большого сечения, принято ограничиваться максимальным расстоянием между осями опорных роликов 500 мм (иногда меньше). Для более детального определения размеров установки используются сборочные чертежи.

Некоторые варианты:

Перед началом сборки следует определиться с конструкцией и создать собственный чертеж. Это позволит окончательно определиться с размерами деталей, уточнить некоторые рабочие моменты и исправить возможные ошибки.

Пошаговая инструкция

Порядок действий:

- изготовление станины. На опорный отрезок швеллера большого размера привариваются две поперечины для устойчивости. Затем по углам крепятся вертикальные стойки, на которых сверху крепится обвязка. Высота станины составляет 40-50 см.

- Установка опорных роликов. На горизонтальные поверхности станины устанавливаются опорные ролики в сборе (вместе со ступицами и подшипниками). Отмечаются точки крепления, сверлятся отверстия и ролики фиксируются с помощью болтовых соединений. На ступицах одна сторона проходная, позволяющая установить звездочки для цепной протяжки.

- Монтаж натяжного устройства. Существует два варианта — установка снизу и сверху. Первый способ дает экономию высоты, способствует устойчивости станка. Второй способ удобнее в эксплуатации, позволяет приложить значительные физические усилия при регулировке натяжного ролика. Оба варианта имеют свои достоинства, но отличием является тип натяжки — нижний вариант рассчитан на использование гидравлического домкрата, верхний — под винт с прямоугольной резьбой. Конструктивно они отличаются тем, что домкрат поднимает один из опорных роликов, поэтому натяжной ролик в данном случае неподвижен и жестко закреплен на станине. При верхнем расположении резьба давит на натяжной ролик, опуская его вниз.

- Установка звездочек и цепи. Необходимо следить, чтобы все три звездочки находились в одной вертикальной плоскости, иначе цепь будет слетать или порвется.

- Присоединение приводного рычага. На опорные ролики устанавливаются рычаги, с помощью которых будет производиться протяжка профиля.

Важно! Рассмотренный порядок действий может быть дополнен или изменен в соответствии с особенностями конструкции собственного проекта.

Простой в изготовлении вариант станка из тисков:

Профилегиб из автозапчастей(ступиц автомобиля):

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

2 бюджетных вида, чертежи + видео

На чтение 10 мин. Просмотров 6.8k. Обновлено

Сегодня, мы хотим рассказать вам, как сделать простую модель трубогиба для профильной трубы своими руками. Потребность в этом устройстве возникает у многих из нас, особенно на дачном участке, когда необходимо согнуть профиль, чтобы соорудить теплицу или беседку.

Покупать профессиональное оборудование нет смысла, так как в обычной жизни оно требуется нам не часто.

Мы будем делать с вами простую конструкцию профилегиба своими руками, которую каждый мастер-любитель сможет сделать самостоятельно.

Принцип работы трубогиба

Принцип функционирования трубогиба достаточно прост — профильная труба подвергается воздействию, что приводит к её температурному изменению, и сталь становится мягче. Заготовка размещается в прокатной зоне станка для гибки, между валами, которые выступают также в качестве шаблона. Именно от того, как они расположены, какой имеют диаметр, зависит угол загиба профиля.

Ролики бывают:

- направляющими — они удерживают деталь;

- прижимными — придают угол загиба.

Направляющих два, и один прижимной вал.

Стоит заметить, что многократно менять форму профильного трубопроката (нагревать и изгибать) не следует, так как это уменьшает его прочность.

Виды профилегибочных станков и их устройства

Профильные трубы имеют различную толщину стен и диаметр, поэтому трубогибы требуются разные. Механизмы для гибки профтруб имеют конструктивные отличия от стандартных трубогибов для круглых труб. Ведь профили обладают большой устойчивостью к изгибанию, а также радиус сгиба у них обычно больше.

Станок для гибки профильной трубы

Основные виды трубогибов для профильного изделия:

- по типу привода;

- по методу изгиба;

- по месту расположения подвижного валика.

По типу привода

От угла загиба, а так же материала профтрубы и требуемой точности, зависит выбор гибочного станка, которые бывают:

- Гидравлическими — предназначены для изгиба трёхдюймовых элементов. Они обладают высоким уровнем производительности, точности и скорости. Встречаются ручного и автоматического типа. Это самый мощный профилегиб, способный изогнуть любую трубу. В него входит — швеллер (широкие и узкие отрезки, по три каждого вида), петлевой замок, ролики — 3 шт. (размещённые на подшипниковых узлах), передающая ручка с втулкой, машинный домкрат.

- Электрическими — рекомендованы для гибки профильной трубы большого диаметра. Используются чаще для магистральных трубопроводов. Аппарат состоит из:

- рамки из швеллеров;

- прокатных валов из металла— 2 шт;

- трёх шестерёнок;

- металлической цепи;

- редуктора, электрического двигателя с механическим приводом.

- Ручными — они работают за счёт физической силы человека. Предназначены для профиля малого диаметра. Инструмент работает по типу прокатного станка. Основные детали в большинстве своём металлические:

- опорный каток;

- ролики;

- элементы шасси;

- винт регулировки;

- подающая рукоятка.

По способу изгиба

Одну и туже деталь можно изогнуть разными способами, с использованием трубогибов различного типа:

- сегментных — популярность их в том, что деталь, возможно, протаскивать, для получения нескольких поворотных фрагментов;

- арбалетных — суть работы в натягивание металла и сгибание его в одной месте;

- пружинных — предназначенных для пластиковых изделий.

По месту расположения подвижного вала

Подвижной валик может находится в середине, или по бокам (справа или слева):

- Конструкция, в которой подвижной ролик находится в середине, а крайние валики фиксируются к его корпусу. Они слегка приподняты над основой. Средний ролик устанавливается на специально смонтированном П-образном постаменте, посредине которого крепится крупный прижимной винт. С нижнего края, к винту приваривается прижимной ролик. В процессе вращения этого винта, происходит опускание или поднимание профиля, что приводит его к изгибу. К одному неподвижному ролику следует приварить ручку, с её помощью профиль перемещается по станку. Чтобы облегчить процесс прокатки, неподвижные валы объединяются цепью.

- С подвижным валом с краю — он размещается справа или слева. Вращается вместе с частью основы, которая соединена со станиной металлическими петлями. На угол изгиба влияет уровень подъёма стола, высота которого меняется домкратом. Конструкция вращается за счёт центрального ролика, к которому приваривается ручка. Чтобы уменьшить прикладываемые усилия, устройство можно снабдить цепью.

Подводя итог, скажем, что наиболее подходящий вид трубогиба, для придания нужного загиба профильной трубе, при монтаже теплицы или некой конструкции на придомовом участке — с ручным приводом. Ведь размер профильной заготовки и объёмы работ небольшие.

Какие материалы и инструменты нам понадобятся

Пред тем, как перейти к изготовлению трубогибочного станка для профильных квадратных труб, мы советуем запастись инструментарием и материалом. Иначе, во время работы вы будите отвлекаться, в итоге, процесс займёт у вас больше времени.

Для изготовления профилегибочного станка нам понадобится:

- для основы самодельного профилегиба — швеллер или два сварных уголка, толщина полочек не больше 3 мм;

- стальные ролики высокого качества, в идеале закалённые, они не должны быть гладкими, на краях наличие небольших валиков.

Это остальные части любого трубогиба. В зависимости от модели и вида устройства, может понадобиться ещё ряд элементов.

Из инструментов, у вас должна быть под рукой — болгарка, дрель, молоток, гаечный ключ, правило, имеющее надёжное и внушительное основание, и сварочный инвертор, если вы станете сваривать элементы станка, а не садить детали на болты.

Инструкция как сделать профилегиб своими руками

Итак, переходим к изготовлению трубогиба без токарных работ. Мы решили сделать две разные модели. Можете ознакомиться как с видео инструкцией, так и текстовой версией пошагового руководства.

Трубогиб с ручным приводом

Нам понадобится 8 штук подшипников 33 размера, для основы швеллер 40 на 80, строительная шпилька на 18, шайбы размером 18, металлический уголок на 25, отрезок прямоугольной пластины.

Так как мы первый раз делаем своими руками ручной трубогиб для профильной трубы, то решили подготовить чертёж нашего устройства — это упросит работу.

Чертёж будущего трубогиба

После этого, уже приступили к изготовлению самого трубогиба:

- Отпиливаем швеллер нужной длины и очищаем его от ржавчины болгаркой.

Обрезаем швеллер по размеру Очищаем ржавчину

- Счищаем со строительного шпиля резьбу, так же болгаркой. Это необходимо для свободного перемещения подшипников по ней.

Счищаем резьбу со шпиля

- Подготавливаем шайбы — используя молоток, придаём шайбе слегка форму конуса. Шайба такой формы позволит беспрепятственно двигаться подшипнику.

Слегка изгибаем шайбу

- Собираем два ролика — на шпильку по краям устанавливаем гайки на 18, в середине 3 подшипника. Слегка изогнутые шайбы не задевают края подшипников и они свободно двигаются.

На шпильку одеваем гайку Одеваем шайбу и подшипники

- Подтягиваем гайки с помощью ключа и обрезаем излишки шпильки.

Гайки подтягиваем ключом

- Края прихватываем сваркой.

Привариваем края Готовый ролик

- Из металлического уголка отрезаем 4 заготовки по 25 см. Они будут служить направляющими для валиков — ведущего и прижимного.

Отмеряем размер направляющих Вырезаем заготовки

- Привариваем уголки к швеллеру. Расстояние между двумя соседними заготовками определяется размером шпильки, она должна свободно проходить в зазор.

Свариваем уголки с швеллером Привариваем снизу

- Изготавливаем ведущий ролик — на 18 шпильку одеваем отрезок трубы диаметром 25 мм. Пространство между трубой и шпилькой наполняем гвоздиками на 40, с которых предварительно отрезаем шляпки.

Делаем ведущий ролик

- Для надёжности конструкции, края также схватываем сваркой, предварительно зажав заготовку в тисках.

Обвариваем края

- Одеваем на края вала по 33 подшипнику.

Одеваем подшипники

- Переходим к изготовлению подвижной каретки. Для этого берём два отрезка профильной трубы 20 на 40, длиной 30 мм, и прямоугольную металлическую пластину 80 на 50 мм.

Подготавливаем детали каретки

- Привариваем к пластине отрезки профиля, а к нему ведущие ролики.

Свариваем все элементы

- Снизу каретки, определив её среднею точку, проделываем дрелью отверстие. Его размер должен совпадать с диаметром шпильки на 18.

Проделываем отверстие снизу

- Приступаем к сборке подъёмного механизма. Нам потребуется шпилька и три гайки. В отверстие каретки вставляется шпилька, с внутренней стороны на неё закручивается гайка, которая прихватывается сваркой. Затем, с обратной стороны на шпильку одеваем вторую гайку, которую тоже привариваем.

Вставляем шпильку Одеваем и привариваем гайки

- Отрезаем заготовку из прямоугольной металлической пластины размером 70 на 13 — которая будет служить упором для подъёмного механизма.

Отрезаем заготовку для упорного механизма

- В заготовке отмеряем середину, проделываем отверстие на 18.

Отмеряем середину для отверстия

- Приступаем к сборке трубогиба. На основание из швеллера устанавливаем каретку с ведущим валиком. Сверху надеваем пластину и закручиваем гайку, которую прихватываем сваркой.

Устанавливаем каретку Размещаем пластину

- Привариваем по краям основания ролики, а к подъёмному механизму ручку.

Привариваем ролики Привариваете ручку

- Изготавливаем ручной привод — для этого берем профиль 20 на 20, ручку от дрели, которую прикручиваем к профилю. Отрезок трубы прихватываем сваркой к ведущему валику.

Приделываем ручной привод

Трубогиб для профильной трубы готов, можно переходить к испытанию.

Трубогиб с гидравлическим приводом

Как сделать трубогиб своими руками | Обустройство мастерской и самодельные станки

Watch this video on YouTube

Мы решили ещё попробовать изготовить более мощное устройство, работающее от гидравлического привода, как оказалось сделать это не так уж и сложно.

Чертёж гидравлического трубогиба

- Сначала подготовили станину, её мы соорудили из швеллера, уголков и пластины из металла, путём сваривания этих элементов между собой. Также нам понадобится 2 ролика, насадка полукруглой формы и машинный домкрат.

Свариваем станину

- В основе станины поделываем по 6 регулировочных отверстий с обеих сторон, в них будут закрепляться ролики, в зависимости от требуемого угла загиба.

Проделываем отверстия

- Устанавливаем валики в проделанные дырочки в станине.

Размещаем валики

- Надеваем полукруглую насадку на крадомый механизм, и размещаем его под роликами.

Устанавливаем домкрат

- Устройство готово, вставляем профиль между роликами и домкратом. Путём поднимания механизма производим загибание профильного трубопровода.

Гидравлический трубогиб

Дефекты гибки и как их избежать

Для облегчения гибочного процесса профильной трубы, и, чтобы избежать образования дефектов, мы решили поделиться с вами моментами, которые их вызывают.

Нередко в бытовых самодельных трубогибах присутствует тянучка и волна, в самом узком месте — в месте уменьшения площади. Это в свою очередь может привести к образованию микротрещин, хотя для сооружения парников и беседок это не важно.

Ещё один дефект, который возникает при гибки квадратной профтрубы — в процессе происходит её закручивание по оси. Исправить такую трубу для использования в качестве арки теплицы будет невозможно. Причиной «пропеллера» является несимметричное распределение нагрузки при проведении загибочных работ.

Но главная причина образования дефектов при изгиба профиля — выбор неправильного радиуса изгиба, и наличие маленького технологического «хвостика» (расстояния от начала трубы — ближайшее к месту изгиба, до места загиба).

«Хвостик» не только надёжно фиксирует профильную трубу, но также поглощает отдачу технологического напряжения.

Как снизить издержки на изготовление

Чтобы снизить затраты при изготовлении трубогиба, можно использовать подручные детали. Допустим вместо роликов, подойдут ступнины от старого велосипеда. Они не смогут выдержать больших нагрузок, но для загиба профильной трубы 20 на 40 подойдут. При отсутствии шайбы, её можно заменить металлическим кругом подходящего диаметра.

Не следует покупать для самоделки новые подшипники, подойдут «убитые», которые легко раздобыть в автосервисах. Кроме того, многие элементы можно найти на пункте сдачи металла.

Сегодня, мы попробовали изготовить две модели самодельных трубогибов для профильной трубы — это оказалось нам под силу. Но если вам не нужно сложное устройство, и требуется произвести разовый изгиб проф трубы, то можете сделать более простое приспособление для гибки профиля — рычажное, по шаблону, арбалетное, которое смастерить быстрее и проще.

Надеемся, что, руководствуясь нашей статьёй, вы без труда соберёте профилегиб из подручных материалов, и сможете изогнуть трубу под нужным вам радиусом для изготовления парника или веранды.

Видео инструкции

Станок для гибки профиля, изготовление профилегиба электрического своими руками

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

. Оцените статью: Поделитесь с друзьями!

Самодельный профилегиб за 2000 рублей — Статья

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Еще один вариант устройства

Создать станок для гибки профильной трубы своими руками можно другим способом. При этом понадобиться меньшее количество материалов. Можно будет обойтись и без дорогостоящего домкрата. Процесс создания более простого станка состоит из следующих этапов:

- Создание рамы, похожей на продольный стол. Для соединения элементов можно использовать сварку. При этом необходимо учитывать напряжение, которое будет оказываться на отдельные элементы устройства. Важно, чтобы каркас был устойчивым. Достичь этого можно путем крепления к полу.

- Крепление двух вращающихся валов чуть выше стола. Третий вал размещается еще выше, между первыми двумя. Расстояние между крайними валами и центральным элементом можно менять. Это повлияет на радиус изгиба. Однако важно чтобы оба крайних элемента были на одинаковом расстоянии от центрального вала. В дальнейшем этот параметр можно менять в зависимости от радиуса изгиба, который необходимо получить в конкретном случае.

- Крепление цепного привода.

Этот станок отличается более простой конструкцией. Однако работать с ним несколько тяжелее, нежели с предыдущим устройством. В любом случае после изготовления инструмента рекомендуется очистить его от ржавчины и покрасить. Это убережет станок для гибки труб от порчи.

Первый станок отличается большей доскональностью. Трубы, изогнутые на таком агрегате, будут иметь более опрятный вид. Кроме того, для обработки профиля придется применять меньше силы. Второй станок является более дешевым и простым в изготовлении. Однако качество изгиба может быть хуже. Какой инструмент изготовлять должен решить сам мастер, ориентируясь на свои потребности.

Таким образом, гибочные станки для профильной трубы можно изготовлять самостоятельно. Конечная стоимость таких инструментов будет ниже, нежели промышленных изделий, представленных на рынке. Для создания станка понадобятся определенные материалы и инструменты.

Существует большое количество чертежей подобных устройств, однако лучше будет, если мастер сам создаст чертеж, с учетом всех особенностей. Изготовить инструмент можно, ориентируясь на представленные выше инструкции.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом. Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

- модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба